фонтанная эксплутацмя. курсовая работа. Подбор оборудования и установление режима работы фонтанной скважины, эксплуатирующей нефтяную оторочку

Скачать 132.42 Kb. Скачать 132.42 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ КРАСНОЯРСКОГО КРАЯ КГБПОУ «КРАСНОЯРСКИЙ МОНТАЖНЫЙ КОЛЛЕДЖ» Специальность 21.02.01 Разработка и эксплуатация нефтяных и газовых месторождений КУРСОВОЙ ПРОЕКТ профессионального модуля ПМ. 02 «Эксплуатация нефтегазопромыслового оборудования»

Разработчик: ______________/А.А. Шалда / Руководитель: ___________/И.Ю. Васянина/ г. Красноярск 2023 Содержание Введение Фонтанный способ эксплуатации нефтяной скважины возможен лишь при высоком пластовом давлении. Оборудование фонтанной скважины обычно состоит из арматуры устья и колонны насосно-компрессорных труб (НКТ). Колонна НКТ в некоторых случаях оснащается приемной воронкой, иногда клапанами отсекателями или седлами для установки вставных клапанов-отсекателей. При фонтанной добыче нефти требуется подобрать такую компоновку подземного оборудования, которая позволит с одной стороны обеспечить максимально возможный отбор нефти, а с другой стороны - продлить срок фонтанирования. Кроме подземного оборудования важной задачей является выбор оптимального технологического режима с учетом прогнозируемой динамики роста обводненности и пластового и устьевого давления. При этом для конкретных условий решается целесообразность использования забойных и устьевых штуцеров и другого внутрискважинного оборудования. Существует такое осложнение при добыче, как нефтяная оторочка. В действующей на сегодняшний день Классификации запасов и прогнозных ресурсов нефти и горючих газов, от 01.01.2016 г. нефтяной оторочкой считается нефтяная часть нефтегазовой залежи, в которой объем нефтяной части меньше объема газовой шапки. Главная особенность освоения нефтяных оторочек связана с прорывами газа и воды к добывающим нефтяным скважинам. Добыча из нефтяных оторочек всегда была проблемой из-за тонко распределенных нефтяных ресурсов и сложных механизмов добычи, предполагавших бурение сложных скважин, подъем жидкости с высоким содержанием газа, высокой точности интегрированного проектирования. 1 Оборудование фонтанных скважин Оборудование фонтанной скважины обычно состоит из арматуры устья и колонны НКТ. Колонна НКТ в некоторых случаях оснащается приемной воронкой, иногда клапанами - отсекателями или седлами для установки вставных клапанов - отсекателей. Иногда в скважине устанавливают пакер. Несмотря на относительную простоту оборудования скважин для фонтанной добычи нефти и газа, оно выполняет очень ответственные функции и должно быть особенно надежно, так как аварии с оборудованием при фонтанировании могут привести к выбросам и пожарам. Кроме того, оно часто весьма металлоемко (масса арматуры устья скважины составляет от 0,6 до 4,0 т), что при значительном числе фонтанирующих скважин ведет к большому расходу металла. Поэтому при конструировании арматуры необходимо стремиться не только к увеличению ее надежности, но и к сокращению металлоемкости. 1.1. Наземное оборудование 1.1.1 Фонтанная арматура Фонтанная арматура предназначена для герметизации устья, контроля и регулирования режима эксплуатации скважин (эксплуатационных и нагнетательных). Фонтанная арматура состоит из трубной головки и фонтанной елки. Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также контроль давления в них и выполнения необходимых исследований скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте; в первом случае, при однорядной конструкции лифта трубы подшивают на стволовой катушке; при двухрядной конструкции внутренний ряд — на стволовой катушке, а наружный — на тройнике трубной головки. Фонтанная арматура выполняет несколько функций, главные из которых: - удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике — двух колонн; - герметизация затрубного пространства и их взаимная изоляция; с- обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности. Стандартом предусмотрено несколько схем, составляющих две группы арматур, на базе использования тройников и на базе крестовин. Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси. Крестовая и тройниковая однострунные арматуры предназначены для скважин, в продукции которых нет механических примесей. Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а, следовательно, останавливать скважину. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод. При исследовании скважин часто необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Лубрикатор представляет собой отрезок насосно-компрессорной трубы соответствующей длины, устанавливаемый на фланце буферной задвижки , и включающий в себя ролик , закрепленный на кронштейне . Кронштейн крепится на трубе . В верхней части имеется сальниковый узел и сальниковая крышка , наворачиваемая на трубу . Внутрь лубрикатора вводится глубинный прибор , спускаемый в скважину на проволоке . В нижней части лубрикатора имеется отвод со сливным краном . Давление внутри лубрикатора (устьевое давление Р) фиксируется манометром . Перед установкой лубрикатора закрывается буферная задвижка , а продукция скважины эвакуируется в выкидные манифольды с задвижками . Центральная задвижка открыта. После установки лубрикатора на фланце буферной задвижки и введения в него глубинного прибора заворачивается сальниковая крышка с сальниковым узлом . Проволока уплотняется в узле . Закрывается кран и открывается задвижка . Манометр регистрирует давление на устье скважины. После этого прибор спускают в колонну НКТ. В скважинах, эксплуатируемых насосным способом, спуск прибора осуществляют до выкида насоса, а в фонтанных и газлифтных — до забоя. 1.1.2 Запорные и регулирующие устройства фонтанной арматуры и манифольда. В арматуре применяются следующие запорные устройства: задвижки клиновые; задвижки прямоточные; краны; вентили; штуцера. Запорные устройства первых трех типов являются основными в стволовой и отводящей частях арматуры. Вентили устанавливаются перед манометрами. Основное достоинство клиновой задвижки - ее простота. Но при открытой задвижке у проходного канала образуются большие боковые полости, вызывающие образование вихревых токов, потерю напора и возможность отложения в них солей, парафина и песка. При этом уплотняющие поверхности у корпуса и клина интенсивно омываются потоками жидкости, отбираемой из скважины, что приводит к их усиленной коррозии и эрозии. Этих недостатков нет у прямоточной задвижки линовое уплотнение у нее заменено шиберным с двумя плашками или одношиберным. Шибер при открытом и при закрытом проходном канале все время прижат к уплотняющим поверхностям деталей корпуса. Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы — дроссели. В пробковом кране с конической пробкой герметичность уплотнения обеспечивается точностью изготовления корпуса и пробки, размером зазора между ними, а также специальной смазкой, заполняющей корпус крана. Кран рассчитан на рабочее давление 14,0 МПа и имеет проходное отверстие 65 мм. Краны аналогичной конструктивной схемы выпускаются на давления до 100—120 МПа Сложная конструкция прямоточной плоскошиберной задвижки рассчитана также на рабочее давление 70,0 МПа, но отличается иной системой уплотнения. Для обеспечения управления задвижками, а также для обеспечения возможного телеуправления они снабжаются гидроприводом или пневмоприводом. Пневмоприводной задвижки на рабочее давление 70 МПа с условным проходным отверстием 50 мм. Как видно, конструкции собственно задвижек отличаются лишь исполнением устройства для перемещения шпинделя и наличием приводом. При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготовляются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми. 1.1.3 Манифольд Фонтанная арматура скважины соединяется с промысловыми коммуникациями сбора пластовой жидкости или газа с помощью манифольда, который представляет собой сочетание трубопроводов и запорных устройств, а иногда и клапанов, обвязывающих фонтанную арматуру. Манифольд служит для подключения к трубному и затрубному пространствам агрегатов для проведения различных операций при пуске и эксплуатации скважины. Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин. Манифольд обеспечивает подачу в скважину ингибитора; глушение с помощью продувочно-задавочной линии и продувку скважины по трубному и затрубному пространствам; проведение газодинамических исследований; подключение насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбор глинистого раствора и других рабочих жидкостей при освоении; глушение и интенсификацию притока жидкости к забою. В манифольдах фонтанной арматуры газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин. 1.2 Подземное оборудование 1.2.1 Насосно - компрессорные трубы Из насосно-компрессорных труб (НКТ) составляются колонны, спускаемые в скважину. Колонны НКТ служат в основном для следующих целей: -подъема на поверхность отбираемой из пласта жидкости, смеси жидкости и газа или одного газа; - подачи в скважину жидкости или газа (осуществления технологических процессов, интенсификации добычи или подземного ремонта); - подвески в скважине оборудования. Для фонтанного и газлифтного подъемников используются так называемые насосно-компрессорные трубы (НКТ). Используются при гидроразрыве пласта или его соляно - кислотной обработке, при работах с внутрискважинным оборудованием, при ловильных работах, промывках песчаных пробок, для внутрипромысловых коммуникаций. Для этого типа труб характерны небольшой диаметр, обеспечивающий возможность их спуска в эксплуатационные колонны скважин; высокая прочность, позволяющая использовать их для подъемников в скважинах больших глубин при всех способах эксплуатации скважин, а также конусная резьба. Насосно-компрессорные трубы отличаются материалом, группами прочности, герметичностью, противокоррозионной стойкостью, резьбой, быстротой стыковки, размерами, сопротивляемостью отложению парафина и солей. Гладкие трубы проще в изготовлении, но их концы ослаблены нарезанной на них резьбой. Трубы с высаженными наружу концами имеют одинаковую прочность по основному телу и у резьбы. Эти трубы называются равнопрочными. Наибольшее применение к настоящему времени получили стальные цельнокатаные неравнопрочные НКТ с муфтовыми резьбовыми соединениями. Неравнопрочность НКТ определяется разницей между площадями сечений тела трубы и в зоне резьбы, где снижение несущей способности пропорционально уменьшению площади сечения. Неравнопрочные НКТ используются в качестве подъемных труб на скважинах малых и средних глубин. Широкое же их применение объясняется относительной простотой изготовления и меньшей стоимостью. Трубы с высаженными наружу концами. Резьба нарезана на утолщенной части, что обеспечивает равенство площадей рабочего сечения и сечения по телу гладкой части трубы. Равнопрочные НКТ позволяют примерно на 25% сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить максимальные глубины их спуска. Новая конструкция. Равнопрочность в этом случае достигается привариванием коротких нарезанных концов труб к трубе с геометрическими размерами и формами примерно соответствующими резьбовой части неравнопрочной НКТ. НКТ изготовляют главным образом из углеродистых сталей разных групп прочности с пределом текучести от 380 до 750 МПа. В настоящее время начали применяться НКТ из сплава на алюминиевой основе. Прочность сплава ниже минимальной прочности стали для НКТ, однако плотность сплава почти втрое меньше плотности стали, чем и определяется целесообразность применения легкосплавных труб, особенно в агрессивных средах газа или пластовой жидкости, по отношению к которым этот материал более стоек, чем сталь. В последнее время широко применяются НКТ, внутренняя поверхность которых покрыта стеклом, эпоксидными смолами. Менее распространено, но применяется эмалирование труб. Такие покрытия применяются для защиты от отложения парафина на трубах и защиты от коррозии внутренней поверхности труб. Кроме того, они снижают на 20—30 % гидравлические сопротивления потоку. В последние годы расширяется применение эмалированных труб. Они обладают наиболее прочным покрытием (значительно прочнее стекла), высокой температуростойкостью, морозоустойчивостью и гладкой поверхностью, на которой парафин не откладывается. Для защиты НКТ от агрессивных сред трубы покрываются несколькими слоями эмали. Технология наложения эмали значительно сложнее технологии покрытия стеклом и эпоксидной смолой. Общий недостаток покрытий то, что место муфтового соединения труб остается незащищенным. В этом месте можно устанавливать эластичные проставки, перекрывающие незащищенное место, или протекторные кольца, потенциал материала которых таков, что кольца корродируют сами, защищая от коррозии близко расположенные участки трубы. Однако такие меры практикуются редко, так как они имеют крупные недостатки. 1.2.2 Пакеры Пакеры при эксплуатации устанавливаются обычно в обсаженной части скважины и спускают их на колонне подъемных труб. В соответствии с назначением для обеспечения надежной работы к пакерам предъявляются следующие основные требования: - пакер должен выдерживать максимальный перепад давлений, действующий на него в экстремальных условиях, называемый «рабочим давлением»; - пакер должен иметь наружный диаметр, обеспечивающий оптимальный зазор между ним и стенкой эксплуатационной колонны труб, с которой он должен создать после посадки герметичное соединение. Классификация пакеров. По способу установки в скважине различают пакеры: с опорой на забой и без опоры на забой (или так называемые “висячие” пакеры). Пакер с опорой спускают в скважину с хвостовиком. Преимуществом этого типа пакеров является простота и надёжность конструкций, недостатком - необходимость в дополнительных трубах для хвостовой опоры. Преимущество пакеров без опоры на забой – возможность их установки в любом месте эксплуатационной колонны (без хвостовика). По способам образования сил, деформирующих уплотнительный элемент, пакеры подразделяются на механические и гидравлические. К первым относят все пакеры, уплотнительная часть которых деформируется от воздействия на него веса колонны труб. Они просты по конструкции и высоконадёжны в работе. К недостатку следует отнести обязательное нагружение их трубами, что не всегда возможно, например, на небольших глубинах их установки. К гидравлическим относят все пакеры, резиновые элементы которых деформируются и герметизируют колонну за счёт перепада давлений сверху и снизу пакера. Преимущество таких пакеров – способность воспринимать перепады давления 50 МПа (500 кгс/см3 ) и более; недостаток – сравнительная сложность конструкции. Основным узлом всех типов пакеров является уплотнительный элемент из специальной резины, который при воздействии внешней силы расширяется и, упираясь в стенки труб, разъединяет верхнюю часть колонны этих труб от нижней, находящейся под пакером. Пакеры способны воспринимать усилие от перепада давления, направленного как вверх, так и вниз, могут оставаться в скважине и выполнять свои функции и без колонны подъемных труб, которую извлекают после посадки пакера. В этом случае для отсоединения колонны труб от пакера и повторного соединения ее с пакером применяются разъединители колонн типов РК, ЗРК, 4РК, устанавливаемые над пакером. 1.2.3 Клапаны Клапаны – отсекатели предназначены для автоматического перекрытия колонны НКТ и отсечки потока продукции скважины при нарушении установленного режима ее эксплуатации в результате частичного повреждения или полного разрушения устьевого оборудования, нарушения герметичности эксплуатационной колонны скважины, затрубное пространство которой загерметезировано пакером. При обустройстве скважин пакер и клапан – отсекатель обычно устанавливают непосредственно над продуктивным горизонтом. Забойные клапаны – отсекатели должны отвечать следующим требованиям: • надежно автоматически перекрывать колонну НКТ при всех возможных нарушениях режима эксплуатации скважины; • обладать способностью надежно устанавливаться на необходимой глубине и извлекаться без спуска и подъема НКТ; • обеспечивать возможность проведения различных технологических операций ниже глубины установки клапана – отсекателя, возможность проведения ремонтов устьевого и глубинного оборудования без глушения скважины. Критический дебит, при котором срабатывает автоматический клапан-отсекатель, принимают обычно на 15…20% больше оптимального. Настройка клапана обеспечивается подбором площади проходного сечения сменных штуцеров и усилия пружины. Перепад давления на сменных штуцерах допускается обычно в интервале от 0,1 до 0,7 МПа. Клапан-отсекатель обычно устанавливается в колонне НКТ на ниппель. Устанавливают его путем сбрасывания в колонну НКТ, или с использованием канатной техники, либо с применением специального посадочного инструмента. В нижней части клапан-отсекатель должен иметь замок с фиксатором для посадки на ниппель. По видам уплотняющего устройства клапаны-отсекатели подразделяются на тарельчатые, шаровые, поршневые и крановые . По системе управления клапаны-отсекатели можно разделить на управляемые механическим толкателем и срабатывающие за счет перепада давления в под- и надпакерной зонах. Последняя система подразделяется на системы, срабатывающие от давления, возникающего в процессе эксплуатации и создаваемого устьевым оборудованием. Клапан-отсекатель обычно устанавливают в колонне НКТ на ниппель путем сбрасывания или с использованием специального посадочного инструмента. Ниппель служит для установки, фиксирования и герметизации в нем клапана-отсекателя, представляет собой патрубок, внутри которого выполнена кольцевая проточка для приема фиксаторов замка клапана-отсекателя. Внутренняя поверхность ниппеля выше кольцевой проточки обработана под посадку уплотнительных элементов клапана-отсекателя. По обоим концам ниппеля нарезана резьба для соединения с колонной НКТ. Ниппель спускают на колонне НКТ и устанавливают выше пакера. 2 Установление режима работы фонтанной скважины Установить технологический режим работы скважины - это значит выбрать такие параметры работы фонтанного подъемника, которые обеспечивают получение на поверхности заданного дебита и позволяют работать без осложнений. Технологический режим работы скважины должен обеспечивать получение на поверхности заданного дебита, который можно получить из скважины при выполнении требований рациональной эксплуатации залежи и рационального использования подъемника. Значение заданного дебита устанавливается проектом разработки, но по мере изменения условий разработки возникает необходимость его уточнения. С целью установления рационального режима работы фонтанной скважины проводят ее исследование при работе на нескольких стационарных режимах с построением индикаторной диаграммы. Экспериментальное изучение изменения основных показателей работы добывающей скважины в зависимости от противодавления на устье скважины позволяет построить так называемые регулировочные кривые. Оборудование фонтанных скважин позволяет без существенных трудностей проводить все виды глубинных гидродинамических исследований, в том числе и отбор глубинных проб, при различных режимах работы системы, регулируемых сменой проходного диаметра штуцера, устанавливаемого на фонтанной арматуре. Дебит скважины ограничивают геолого-технологические и технические факторы. К геолого-технологическим факторам относятся: степень устойчивости пород пласта (разрушение пласта и вынос песка); наличие подошвенной воды и верхнего газа (прорывы воды и газа в скважину); необходимость обеспечения условий Рз>0,75Рнас (не допустить снижения нефтеотдачи при разгазировании нефти в пласте); необходимость ограничения объема добываемой воды и сокращения среднего газового фактора; необходимость обеспечения равномерного стягивания ВНК и ГНК. Техническими факторами являются: недостаточная прочность обсадной колонны и возможное смятие ее при значительном снижении забойного давления; ограниченная пропускная способность эксплуатационного оборудования (сепараторы, установки подготовки нефти). ри фонтанной эксплуатации дополнительно следует учесть еще следующие критерии: минимальное забойное давление фонтанирования; минимум газового фактора; недопущение пульсаций, приводящие к срыву фонтанирования и улучшению условий осаждения песка. Измеряемыми параметрами при исследовании фонтанной скважины являются: —дебит скважины Q (м3/сут, т/сут); — забойное (пластовое) давление Рза6 (Рт), МПа; — проходной диаметр штуцера dшm, мм; — давление на устье скважины Р , МПа; — давление в затрубном пространстве Рзат , МПа; —газовый фактор Go, (м3/м3, м3/т); — обводненность продукции В, (%, д.ед.); содержание механических прим сей (песка) в продукции М, (кг/м3, кг/т); — содержание парафина (смол, асфальтенов) П, (кг/м3, кг/т); А также другие характеристики продукции (плотность нефти и воды, вязкость нефти и воды и т.п.). Кроме того, в процессе этих исследований зачастую фиксируют на каждом режиме работы скважины: кривые распределения давления и температуры по длине скважины; профили притока; производят отбор проб продукции с разных глубин и т.п. 2.1 Пример Расчёта и подбора оборудования фонтанной скважины Фонтанирование скважины возможно при определенном технологическом режиме, который характеризуется величинами дебита, забойного, устьевого и затрубного давлений. С течением времени по мере отбора нефти из залежи изменяются условия разработки, а значит и условия фонтанирования: изменяются пластовое, забойное давления, дебит, увеличивается обводненность и т. д. Поэтому с течением времени подъемник следовало бы заменить. Но замена подъемника (НКТ) в скважине является сложным, дорогостоящим и в большинстве отрицательно влияющим на ее продуктивность процессом. Поэтому подъемник проектируют на весь период фонтанирования. При этом рассчитывают фонтанный подъемник для конечных условий фонтанирования при оптимальном режиме, а затем проверяют на пропускную способность для начальных условий при максимальном режиме. Если рассчитанный подъемник не может пропустить начальный дебит, то его пересчитывают для начальных условий при максимальном режиме. Обычно расчету подлежат длина и диаметр фонтанных труб и минимальное забойное давление фонтанирования. Остальные величины задают или определяют из других соображений. Исходные данные. Произвожу расчет фонтанного подъемника по конечным и начальным условиям фонтанирования для эксплуатационной колонны диаметром D = 0,15 м. Исходные данные имеют следующие обозначения: глубина верхних отверстий фильтра Н1; глубина нижних отверстий фильтра Н2; начальный дебит скважины Qн; конечный дебит скважины Qк; начальное забойное давление Р1н; конечное забойное давление Р1к; начальное давление на устье Р2н; конечное давление на устье Р2к; плотность нефти ρ. Требуется определить оптимальный диаметр фонтанного подъемника и выбрать необходимую марку стали труб.

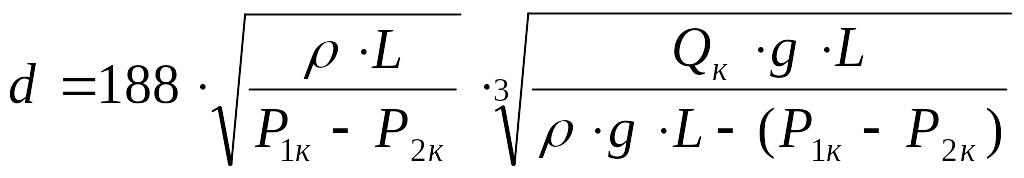

Определяю глубину спуска НКТ L, колонна НКТ спускается до середины отверстий фильтра с целью улучшения выноса воды и песка и улучшения режима работы скважины. Lнкт =(H1+ H2)/2; (2300+2200)/2=2250 м Нахожу оптимальный диаметр подъемника по конечным условиям фонтанирования скважины.  ; ;188√(830×2250)/((16-0,7)×103)×3√ (95×9,81×2250)/(830×9,81×2250×(16-0,7)×103)=59,8 мм где Р1к и Р2к подставлены в Па По полученному значению из таблицы выбираю ближайший внутренний стандартный диаметр, dвнутр = 50,3 мм который и используем в дальнейших расчетах.

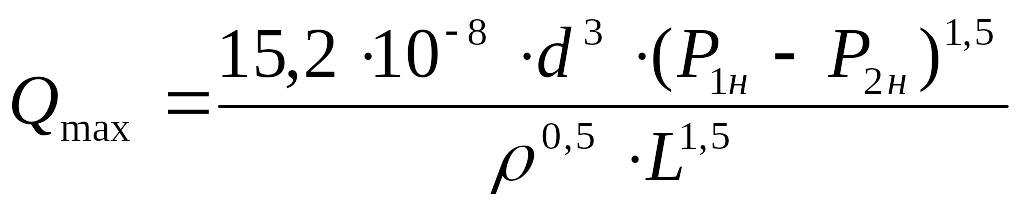

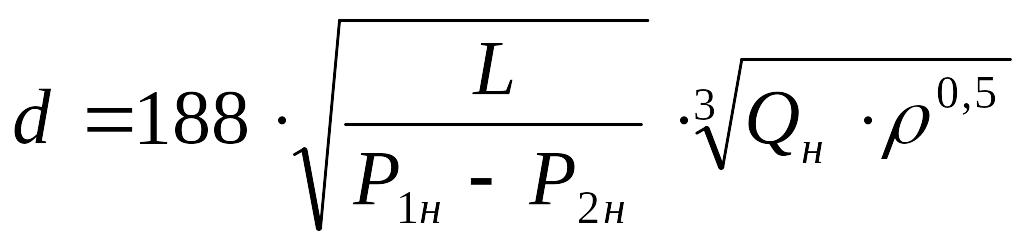

3. Проверяю найденный диаметр подъемника на максимальную пропускную способность.  ; ;(15,2×10-8 × 50,33 × ((19-14)103)1,5 ) /(8300,5 ×22501,5)=72,5 т/сут где d в мм, Р1н и Р2н в Па В результате расчетов получилось, что Qmax < Qн, найденный диаметр подъемника не устраивает. Необходимо произвести расчет диаметра подъемника по начальным условиям фонтанирования из расчета работы на максимальном режиме, используя формулу:  ; ;188×√2250(19-14)×106 × 3√125×8300,5 =31,04 мм, где Р1н и Р2н в Па после чего по таблице выбирается ближайший больший внутренний стандартный диаметр, dвнутр = 40,3 мм; qтруб =4,45 кг.; 4. Определяю необходимую марку труб данного диаметра. Расчет начинаю с марки Д. Допустимая длина подвески для гладких труб определяется по формуле: LД = QстрД / (К·qтр·g); 119/(1,5×4,45×9,81)=1800 м где QстрД - страгивающая нагрузка для труб марки Д в Н (значение выбирается из таблицы); qтр - вес 1 м трубы в кг; g - ускорение свободного падения, К - коэффициент запаса прочности К = 1,5

Так как получилось, что LД < L, то принимаю марку К и рассчитываю LК. LК = QстрК / (К·qтр·g); 156/(1,5×4,45×9,81)=2380 м LК > L, следует то, что марка стали К устраивает. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||