Курсовая. СДН_курсовая_Миронов. Подбор оборудования и вывод на рабочий режим скважины с уэцн на СевероПокурском месторождении

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

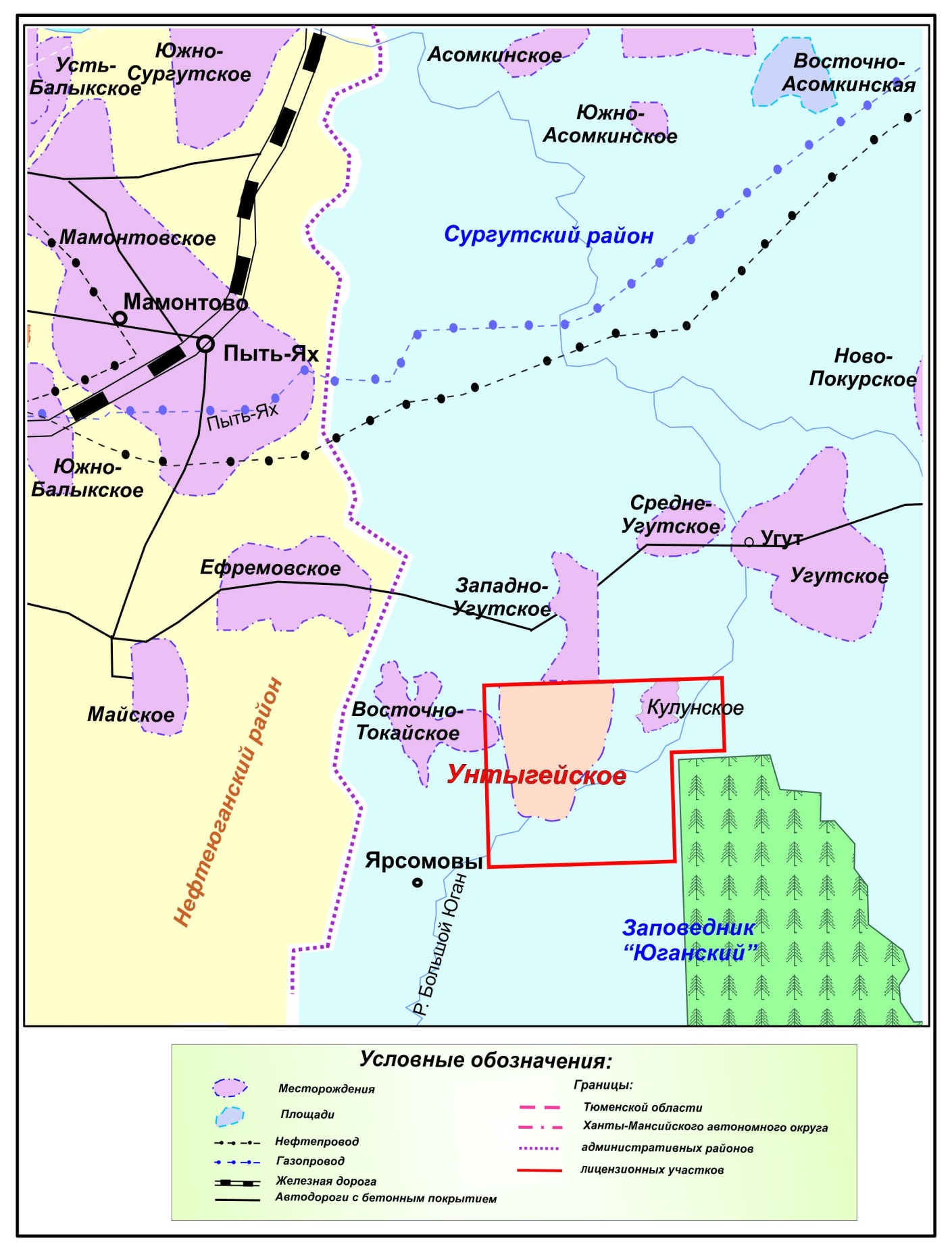

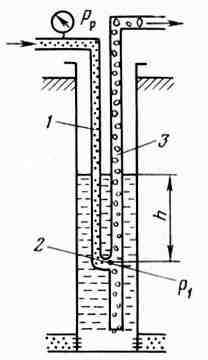

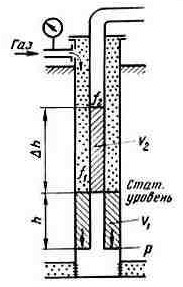

1 2 Министерство образования и науки рф«ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Кафедра «Нефтегазовое дело» Курсовой проект по скважинной добыче на тему: Подбор оборудования и вывод на рабочий режим скважины с УЭЦН на Северо-Покурском месторождении Выполнил: ст. гр. ЭДНб-14 Миронов В.А. Проверил: Доцент Корабельников М.И. Нижневартовск , 2017 г. Содержани Министерство образования и науки рф 1 2. Теоретическая часть 16 2.1 Общие принципы газлифтной эксплуатации 16 2.2 Пуск газлифтной скважины в эксплуатацию (пусковое давление) 21 2.3 Методы снижения пусковых давлений 31 2.4 Оборудование газлифтных скважин 32 2.5 Технологическая схема компрессорного газлифта 34 2.6 Технологическая схема бескомпрессорного газлифта 35 2.7 Газоснабжение и газораспределение при газлифтной эксплуатации 37 2.8 Глубинные газлифтные клапаны 39 2.9 Осложнения при работе газлифтных скважин 42 3. Расчетная часть 45 Заключение 49 Список литературы 51 Введение 3 1. Геологический раздел 5 1.1 Орогидрография 5 1.2 Тектоника 6 1.3 Характеристика продуктивных горизонтов 9 1.4 Состояние разработки 12 2. Теоретическая часть 14 2.1 Общие принципы газлифтной эксплуатации 14 2.2 Пуск газлифтной скважины в эксплуатацию (пусковое давление) 17 2.3 Методы снижения пусковых давлений 25 2.4 Оборудование газлифтных скважин 26 2.5 Технологическая схема компрессорного газлифта 29 2.6 Технологическая схема бескомпрессорного газлифта 30 2.7 Газоснабжение и газораспределение при газлифтной эксплуатации 31 2.8 Глубинные газлифтные клапаны 34 2.9 Осложнения при работе газлифтных скважин........................................36 3. Расчетная часть 39 Заключение 43 Список литературы 44 Введение Унтыгейское месторождение открыто в 1995 г., в пробную эксплуатацию введено в 2001 году. Лицензией на право пользования недрами Унтыгейского месторождения владеет компания КанБайкал Резорсез Инк., лицензия ХМН №10457 от 04.02.1997 г. сроком на 25 лет (до 04.02.2022 г.). В административном отношении Унтыгейское месторождение (Рис. 1) находится Сургутском районе Ханты-Мансийского автономного округа Тюменской области в 90 км к юго-востоку от г. Нефтеюганска, в 85 км к югу-юго-востоку от г. Сургута. Ближайшими населенными пунктами на описываемой территории являются п. Угут, п. Юган и г. Пыть-Ях. Ближайшая бетонная дорога проложена на Западно-Угутском месторождении к северу от Унтыгейского участка. Однако, данная дорога не имеет выхода на федеральную трассу Тюмень-Сургут. С г. Пыть-Ях сообщение летом только воздушным путем, в зимний период - по зимнику. Кроме того, в летний период в период навигации возможна доставка грузов водным путем по р. Большой Юган до причала в п. Угут. В непосредственной близости от Унтыгейского месторождения расположены разрабатываемые в настоящее время Средне-Угутское, Западно-Угутское и Угутское нефтяные месторождения, а также с западной стороны ЛУ граничит с Восточно-Токайским месторождением.  Рисунок 1. Обзорная схема района работ 1. Геологическая характеристика 1.1 Орогидрография Климат района резко-континентальный. Зима холодная (средняя температура воздуха в январе составляет от –28 до –16оС) и продолжительная (с октября по апрель). Толщина снежного покрова достигает 1,5 м. Лето короткое, теплое (средняя температура июля варьирует от +4 до 22оС). Характерны резкие колебания суточной и годовой температуры. Среднегодовая температура воздуха составляет –3.2оС. Реки вскрываются в мае, основной источник питания рек – талые снеговые воды и летне-осенние дожди. После ледохода, длящегося 4-5 дней, максимальный уровень держится 10-16 дней. Реки замерзают в октябре, длительность ледостава 190-210 дней, максимальная толщина льда 80-120 см. В районе выпадает большое количество осадков 460 – 470 мм, из них треть всей годовой нормы приходится на теплый период с апреля по октябрь в виде дождей и мокрого снега. Средняя относительная влажность воздуха изменяется от 75 до 84%. Район относится к водообеспеченным. Источниками водоснабжения могут служить реки и озера. Однако из-за большого содержания в этой воде коллоидных органических веществ, использование ее для питья ограничено. Для питьевых нужд могут использоваться пресные воды атлым-новомихайловского водоносного горизонта. Грунты песчаные и суглинистые, на болотах – торфяные. Гидродинамическая сеть представлена р. Большой Юган шириной до 95 м (ширина русла реки 40-90 м) и глубиной 3.5-8.0 м, и его притоками, а также сетью ручьев и озер. Район относится к водообеспеченным. Источниками водоснабжения могут служить реки и озера. Однако из-за большого содержания в этой воде коллоидных органических веществ, использование ее для питья ограничено. Для питьевых нужд могут использоваться пресные воды атлым-новомихайловского водоносного горизонта. Проживающее в данном районе население (русские, ханты, манси и др.) занимается традиционными видами хозяйственной деятельности – охотой, рыболовством, животноводством и сбором дикоросов. На территории участка существуют родовые угодья семей коренных жителей Чигаева Д.У. и Когончиной П.Е, а также Яун-Яхская община, которые занимают почти половину лицензионной территории. 1.2 Тектоника В тектоническом отношении Унтыгейский ЛУ, согласно тектонической карте центральной части Западно-Сибирской плиты (под ред. В.И. Шпильмана, Н.И. Змановского, Л.Л. Подсосовой), охватывает Унтыгейскую седловину и северо-западную часть Кулунского прогиба, с осложняющими их строение локальными поднятиями – Унтыгейским и Кулунским (Рис. 2). В пределах Западно-Сибирской геосинеклизы выделяют три структурно- тектонических этажа. Степень изученности их различна. Нижний и средний этажи исследованы недостаточно полно, а верхний, с которым связано большинство скоплений углеводородов, охарактеризован в значительно большей степени, как геофизическими методами, так и глубоким разведочным бурением. Нижний этаж формировался в палеозойское и допалеозойское время и отвечает геосинклинальному этапу развития. Он представлен эффузивными, изверженными и сильно дислоцированными осадочными и метаморфизованными отложениями от венда (V) до пермотриаса (P – T).  Рисунок 2. Выкопировка из тектонической карты мезазойско-кайнозойского осадочного чехла центральной части Западно-Сибирской плиты Средний этаж объединяет отложения, образовавшиеся на параплатформенном тектоническом этапе развития в пермо - триасовое время (P–T). Промежуточный структурный этаж сложен, в зависимости от времени консолидации фундамента, слабо метаморфизованными отложениями. Верхний структурно - тектонический этаж – мезозойско-кайнозойский, типично платформенный, сформировался в условиях длительного, устойчивого погружения фундамента. Он сложен мощной толщей относительно спокойно залегающих мезозойских и кайнозойских осадочных образований и характеризуется слабой дислоцированностью и практически полным отсутствием метаморфизма горных пород. Юганская мегавпадина представляет собой крупную отрицательную структуру I порядка с размерами 180 х 200 км и амплитудой погружения до 250 м. Вверх по разрезу амплитуда уменьшается. Юганская впадина ограничена с севера Сургутским сводом, с востока – Нижневартовским мегавалом, с юга – Северо - Демьянской моноклиналью. В своей наиболее погруженной части Юганская впадина не освещена глубоким бурением, поэтому о глубинах залегания доюрского фундамента и мощности осадочного чехла в ее центральной части можно судить лишь по данным сейсморазведки. Характерной чертой строения Унтыгейской седловины является наличие общих границ не только с положительными структурами, но и отрицательными структурами II и III порядка: с запада – Южно-Гантельской впадиной (входящей в состав Северо-Юганского мезопрогиба), с востока – Северо-Рыскинской впадиной и с юга – частично с Южно-Рыскинским прогибом, входящих в состав Придемьянского мезопрогиба. Местоположение Унтыгейской седловины является уникальной с точки зрения пограничной структуры, через которую соединяются надпорядковые структурно-тектонические элементы: Хантейская антеклиза - с севера и Мансийская синеклиза - с юга. Наличие общих границ с разнопорядковыми структурами предопределило сложную историю развития на всех этапах эволюции осадочного бассейна. Данная территория испытывала разнонаправленные движения различных консолидированных блоков фундамента, которые находились в различных фазах перестройки структурного плана. Таким образом, на формирование данной территории большое влияние оказали этапы структурно-тектонических перестроек и оживление различных тектонических зон. Такая тектоническая история благоприятно сказалась на первичной и вторичной миграции УВ, хотя и усложнила механизм осадконакопления в период формирования тюменской и абалакской свит. Унтыгейское локальное поднятие частично выходит за границы Унтыгейского ЛУ в направлении соседнего Средне-Угутского поднятия. По результатам выполненных сейсморазведочных работ выявлены следующие особенности строения разреза Унтыгейского месторождения: по отражающему сейсмогоризонту «А» (подошва платформенного чехла) Унтыгейское локальное поднятие осложнено рядом тектонических нарушений субмеридионального и субширотного направлений, обусловивших блоковое строение фундамента; по вышележащему отражающему сейсмогоризонту «Т2» (низы тюменской свиты) локальные впадины и поднятия сохраняют свою форму, однако амплитуда их уменьшается по сравнению с горизонтом «А»; отражающий сейсмогоризонт «Т1» (кровля тюменской свиты) показывает, что структурные формы продолжают выполаживаться и картируются по изогипсе -2930м. Размеры структуры – 8.0х5.5 (6.0) км, амплитуда – 35 м; 1.3 Характеристика продуктивных пластов Испытание скважин проводилось бригадами УБР ОАО «Юганскнефтегаз». Исследования выполнялись в основном группой скважин исследований тематической партии подсчета запасов ООО «ЮганскНИПИнефть». В разведочных скважинах испытывались несколько объектов, в основном в эксплуатационной колонне после ее цементирования и перфорации по методике «снизу вверх». При вскрытии и испытании пластов использовались кумулятивные перфораторы российского производства ПКС-80 и ЗПКО-89 с плотностью прострела 18 отв./пог.м, ПК-105 с плотностью 20 отв/пог.м. В пределах Унтыгейского месторождения испытано четыре разведочных скважин и 38 эксплуатационных. В скважинах опробованы отложения пластов ЮС12, ЮС2, ЮС3, ЮС4, ЮС5. За весь срок разработки в 42 скважинах проведено 53 испытания на четырех объектах, в т.ч. 13 совместных испытаний четырех объектов. По данным результатов испытаний установлена нефтеносность в интервалах пластов ЮС12, ЮС2, ЮС3 и ЮС4. Наибольшую степень охвата раздельными испытаниями имеет пласт ЮС12 – 26 скважины, по пласту ЮС2 - 3 скважины, по пласту ЮС3 - 6 скважин, по пласту ЮС4 – 1 скважина. Результаты опробования пластов Пласт ЮС12 В результате испытаний практически во всех скважинах получены безводные притоки нефти дебитами от 10.5 до 55.8 м3/сут без учета первоначальных ГРП, за исключение скважины № 309 (дебит нефти - 42.6 м3/сут, дебит воды - 48 м3/сут), которая запущена с ГРП. Пласт ЮС2 При испытании в скважине №2Р получен безводный приток нефти дебитом 1.2 м3/сут при Ндин = 961 м. В скважине № 231 получен приток нефти дебитом 73.5 м3/сут, приток воды дебитом 16.5 м3/сут. В скважине № 248 испытан пласт ЮС2 в процессе бурения, получен приток нефти дебитом 3 м3/сут, приток воды дебитом 1 м3/сут. Пласт ЮС3 Пласт ЮС3 испытан в скважине № 2Р, безводный дебит нефти составил 1.8 м3/сут при Ндин = 1160 м. Скважина № 534 запущена с ГРП, получен приток нефти с водой: нефти - 26.9 м3/сут, воды - 14.4 м3/сут. Пласт ЮС4 Испытание по пласту ЮС4 проведено в одной скважины №225, в результате получен безводный приток нефти дебитом 1.2 м3/сут. Совместное испытание пластов Совместное испытание пластов ЮС12 и ЮС2 проводилось в 6 скважинах. Полученный дебит нефти лежит в диапазоне от 10 до 100.3 м3/сут, среднее значение 36.5 м3/сут. Средний удельный дебит нефти составляем 4.0 м3/сут/м. Удельный дебит при совместном испытании пластов ЮС12 и ЮС2 меньше величины, соответствующей отдельному испытанию пласта ЮС12. Снижение дебита, вероятнее всего происходит по причине более низких ФЕС пласта ЮС2. Испытание пластов ЮС12 и ЮС3 осуществлялось совместно в 4 скважинах. При испытании пластов был получен дебит нефти от 9.4 до 28 м3/сут, среднее значение 25.4 м3/сут. В скважине № 604 проведено совместно испытание трех пластов (ЮС12, ЮС2, ЮС3), получен приток нефти дебитом 15 м3/сут. Совместное испытание всех продуктивных пластов проводилось в скважине № 325, получен приток нефти дебитом - 35 м3/сут, воды - 18 м3/сут. В период с 2012 - 2014 гг. испытания проведены в девяти эксплуатационных и одной разведочной скважинах. Всего проведено 11 испытаний, пять из которых совместные. В скважине № 254Р проведено испытание пластов ЮС12 и ЮС2, в результате опробования I объекта (пласт ЮС2) получен приток нефти дебитом 6.9 т/сут, воды-4.9 м3/сут. В результате испытания II объекта (пласт ЮС12) получен приток нефти дебитом 37.6 т/сут, воды 9.4 м3/сут. Результаты вновь проведенных испытаний не противоречат текущему представлению пластов. Таким образом, за весь срок разработки Унтыгейского месторождения в 42 скважинах проведено 53 опробования пластов ЮС12, ЮС2, ЮС3 и ЮС4, в т.ч. 13 совместных. С момента составления действующего ПТД (протокол ЗС ТО ЦКР Роснедр по УВС №81-12 от 25.12.2012 г.) в десяти новых скважина в период с 2012-2014 гг. проведено 11 испытаний (в т.ч. 5 совместных). Полученные результаты испытаний в новых скважин не противоречат текущему представлению о продуктивной нефтеносности пластов ЮС12, ЮС2, ЮС3 и ЮС4. Раздельные испытания продуктивных интервалов свидетельствуют о разных добычных возможностях, определенных разными фильтрационными характеристиками. 1.4 Состояние разработки За всю историю разработки Унтыгейского месторождения составлено пять проектных документов. Действующим ПТД является «Дополнение к технологической схеме разработки Унтыгейского месторождения» - протокол ЗС ТО ЦКР Роснедр по УВС № 81-12 от 25.12.2012 г. Проектный документ принят с отметкой «… в 2015 году представить на рассмотрение ЦКР Роснедр по УВС новый проектный документ …». Срок действия проектного документа обусловлен необходимостью уточнения границ памятника природы «Большое Каюково», расположенного на территории Унтыгейского лицензионного участка. В период действия «Дополнения к тех. схеме …», 2012 г. (2012-2014 гг.) выполнен значительный объем эксплуатационного бурения и проведен комплекс программы исследовательских работ. Результаты работ послужили основанием для уточнения геологической структуры запасов месторождения в рамках оперативного пересчета 2014 года – протокол №18-636-пр от 14.11.2014 г. Задачами настоящей работы является корректировка проектных решений на основе вновь полученного объема информации о геологической структуре залежей нефти и их фильтрационно-емкостных параметрах. Рассмотрение возможности разукрупнения объектов разработка ЮС1-4 на объекты ЮС12 (абалакская свита) и ЮС2-4 (тюменская свита). Стоит отметить, что впервые детальное обоснование объединение залежей нефти в составе единого объекта разработки ЮС1-4 выполнено в рамках «Технологической схемы …», 2007 г. (протокол ТО ЦКР по ХМАО № 987 от 21.12.2007 г.) по результатам технико-экономических расчетов. В первую очередь, объединение пластов ЮС2-4 с верхним пластом ЮС12 было связано с экономической нерентабельностью разработки отдельными объектами пластов ЮС2, ЮС3 и ЮС4. С момента составления «Тех. схемы» пробурено 43 скважины, отобран керн, проведены стандартные и специальные исследования кернового материала, проведены гидродинамические и промыслово-геофизические исследования. Результаты бурения новых скважин, проведенный комплекс исследований, длительная раздельная и совместная эксплуатация продуктивных пластов в составе одного объекта ЮС1-4 позволили расширить представления о строении залежей нефти на территории Унтыгейского месторождения. 2. Теоретическая часть 2.1 Общие принципы газлифтной эксплуатации Газлифтная скважина - это по существу та же фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (Рис. 2.1). По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости. В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность. Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере приложимы к газлифтной эксплуатации скважин и служат ее теоретической основой.  Рисунок 2.1 - Принципиальная схема газлифта Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = hρg. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рр. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба ΔР1 и потери давления на трение газа в трубе ΔР2, причем ΔР1 увеличивает давление внизу Р1, а ΔР2 уменьшает. Таким образом, В реальных скважинах ΔР1 составляет несколько процентов от Р1, а ΔР2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга. Таким образом, достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье. Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима. Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха - эрлифтной. Применение воздуха способствует образованию в НКТ очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и и дли тельного отстоя. Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь. Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу. Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти. Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу. Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое. Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется. Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями. При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты. Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении. Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла. Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом. Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника. Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1.1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя. Эта схема приведена только лишь для пояснения принципа работы газлифта. Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением. Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4 -10 МПа. Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу. Такую систему газлифтной эксплуатации называют компрессорным газлифтом. Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом. При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам. Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров. Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом. В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта. Оба пласта вскрываются общим фильтром. В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ[3]. 2.2 Пуск газлифтной скважины в эксплуатацию (пусковое давление) Эксплуатация скважин не протекает бесперебойно. По различным причинам их приходится останавливать для ремонта и вновь пускать в эксплуатацию. Пуск газлифтных скважин имеет некоторые особенности, связанные с принципом их работы. Рассмотрим пуск газлифтной скважины, оборудованной однорядным подъемником, работающим по кольцевой системе. Процесс пуска состоит в доведении закачиваемого газа до башмака подъемных труб, т. е. в отжатии газом уровня жидкости до башмака. Это означает, что объем жидкости в межтрубном пространстве V1 должен быть вытеснен нагнетаемым газом (Рис. 2.2). Вытесняемая жидкость перетекает в подъемные трубы, в результате чего уровень в них становится выше статического. Возникает репрессия на пласт, определяемая превышением столба жидкости Δh над статическим уровнем, под действием которой должно произойти частичное поглощение жидкости пластом. При плохой проницаемости пласта или наличии на забое илистых осадков, которые могут играть роль обратного клапана, т. е. пропускать жидкость из пласта и препятствовать ее поглощению, вся вытесняемая жидкость перетечет в подъемные трубы, так что объем V1 будет равен объему жидкости V2 перемещенной в трубы. При частичном поглощении жидкости пластом V2  Рисунок 2.2. - Положение уровней жидкости при пуске газлифтной скважины где α<1 при поглощении и α = 1 без поглощения. Введем обозначения: h - погружение башмака подъемных труб под статический уровень; Δh - повышение уровня (над статическим) в подъемных трубах; fг - площадь сечения межтрубного пространства, куда закачивается газ; fж - площадь сечения подъемных труб, куда перетекает жидкость. Тогда В момент пуска газлифтной скважины, т. е. когда уровень жидкости в межтрубном пространстве будет оттеснен до башмака, давление газа, действующее па этот уровень, будет уравновешиваться гидростатическим давлением столба жидкости высотой h + Δh в подъемных трубах. Это и будет то максимальное давление газа, которое называется пусковым, необходимое для пуска газлифтной скважины. Таким образом,  (1.2.6) (1.2.6)Это и будет формула для определения пускового давления. Повторяя аналогичный вывод для работы газлифтной скважины по центральной системе, обозначая при этом, как и прежде, fг - сечение трубы, куда закачивается газ, и fж - сечение, по которому поднимается жидкость (в этом случае межтрубное пространство), мы получим точно такую же формулу. Более того, для двухрядного подъемника, обозначая также fг - сечение того пространства, куда закачивается газ, а fж - сечение того пространства (или сумму тех межтрубных пространств), в которое перетекает жидкость, мы получим (формулу, совпадающую с формулой . Таким образом, формула является наиболее общей для определения пускового давления газлифтной скважины, оборудованной как однорядным, так и двухрядным подъемником, работающим как по кольцевой, так и по центральной системе. Применительно к схеме, показанной на рис. 1.2, будем иметь где Dв - внутренний диаметр обсадной колонны; dн , dв - наружный и внутренний диаметры подъемных труб.  (1.2.9) (1.2.9)Пренебрежем толщиной стенок труб, т. е. примем dн = dв = d и допустим, что α = 1 (поглощения нет - наиболее трудный с точки зрения пускового давления случай). После некоторых преобразований получим  (1.2.10) (1.2.10)Для того же однорядного подъемника, работающего по центральной системе, имеем После подстановки в основную формулу получим  (1.2.13) (1.2.13)При указанных выше допущениях (α = 1, dн = dв = d)  (1.2.14) (1.2.14)Для двухрядного лифта, работающего но кольцевой системе, где d1в, d1н - внутренний и наружный диаметры первого ряда труб (большего диаметра), d2в, d2н - то же, для второго ряда труб (малого диаметра).  (1.2.17) (1.2.17)Пренебрегая толщинами стенок и считая, что d1н = d1в = d1 и d2н = d2в = d2, а также принимая α = 1, получим  (1.2.18) (1.2.18)Для того же двухрядного подъемника, работающего по центральной системе, имеем  (1.2.21) (1.2.21)При допущениях α = 1, d1н = d1в = d1 и d2н = d2в = d2, получим  (1.2.22) (1.2.22)Для наклонных скважин со средним зенитным углом кривизны β формула пускового давления получит поправку в виде множителя cosβ, так как гидростатическое давление столба жидкости определяется его проекцией на вертикаль, т. е. С учетом сказанного общая формула будет иметь вид  (1.2.24) (1.2.24)Соответствующим образом преобразуются и формулы для всех частных случаев приобретут множитель cosβ. Пренебрежение толщиной стенок труб уменьшает пусковое давление приблизительно на 3 - 6 %. При пуске газлифтной скважины возможны такие случаи, когда высота столба жидкости при продавке, равная h + Δh будет превышать общую длину колонн подъемных труб L. В этом случае жидкость будет переливаться на устье в систему нефтесбора, в которой может существовать давление Pл. В таком случае пусковое давление не может превышать гидростатическое давление столба жидкости в лифтовых трубах высотой, равной длине труб L, сложенное с давлением на устье Pл. С учетом среднего угла кривизны β это давление будет равно Таким образом, если вычисление пускового давления по обобщенной формуле (1.7) или по формулам для любого частного случая даст Pпуск > (Pпуск)max, то справедливо вычисление по формуле. Если результат получится обратный, т. е. Pпуск < (Pпуск)max, то справедливо вычисление по обобщенной формуле или ее производным. Все полученные для пускового давления формулы дают его величину, приведенную к башмаку подъемных труб. Действительное пусковое давление на устье скважины будет меньше вычисленного на величину гидростатического (пренебрегая силами трения газа) давления газового столба в колонне. Учитывая кривизну скважины и определяя гидростатическое давление газового столба по плотности газа на устье, определим пусковое давление на устье следующим образом: где ρг - плотность газа при термодинамических условиях в скважине. Из законов газового состояния имеем  (1.2.28) (1.2.28)где ρо - плотность нагнетаемого газа при стандартных условиях (P0, T0); Tср- средняя температура в скважине; T0- стандартная температура; Zср - средний коэффициент сжимаемости газа для условий Tср и Pср.  (1.2.29) (1.2.29)где P0- абсолютное давление, а Pпуск предварительно определяется по обобщенной формуле. Таблица 1.2.1 1 2 |