Курсовая. СДН_курсовая_Миронов. Подбор оборудования и вывод на рабочий режим скважины с уэцн на СевероПокурском месторождении

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

1 2 Значения коэффициента m

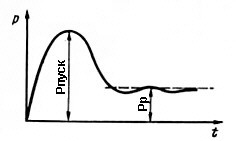

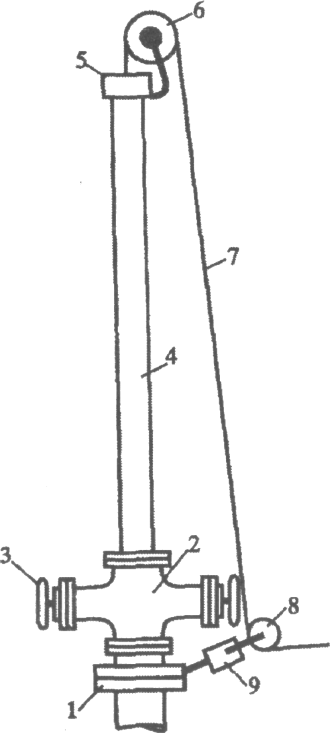

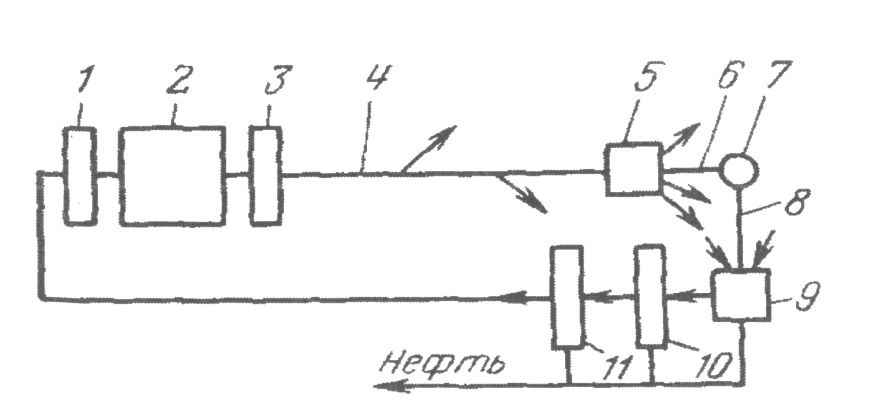

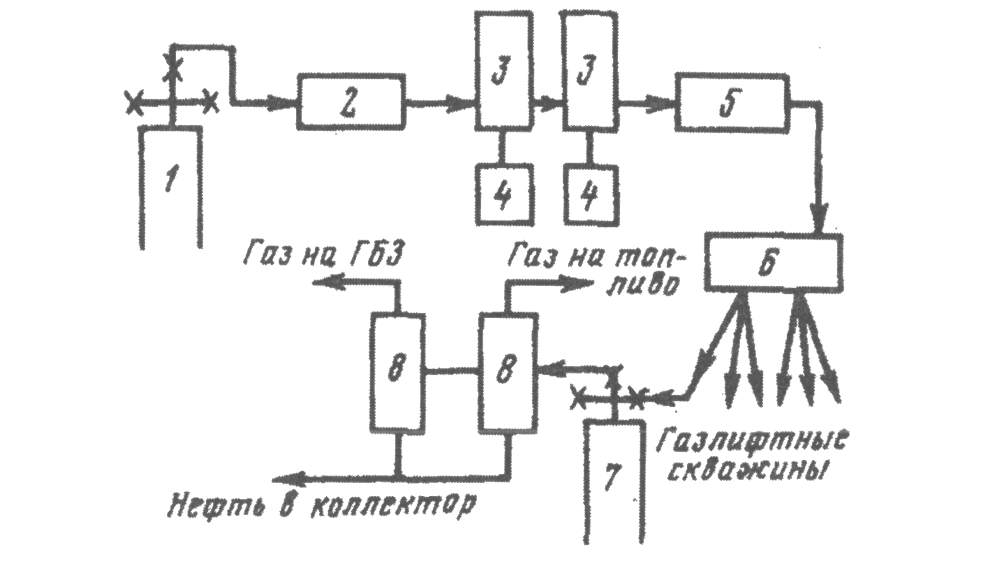

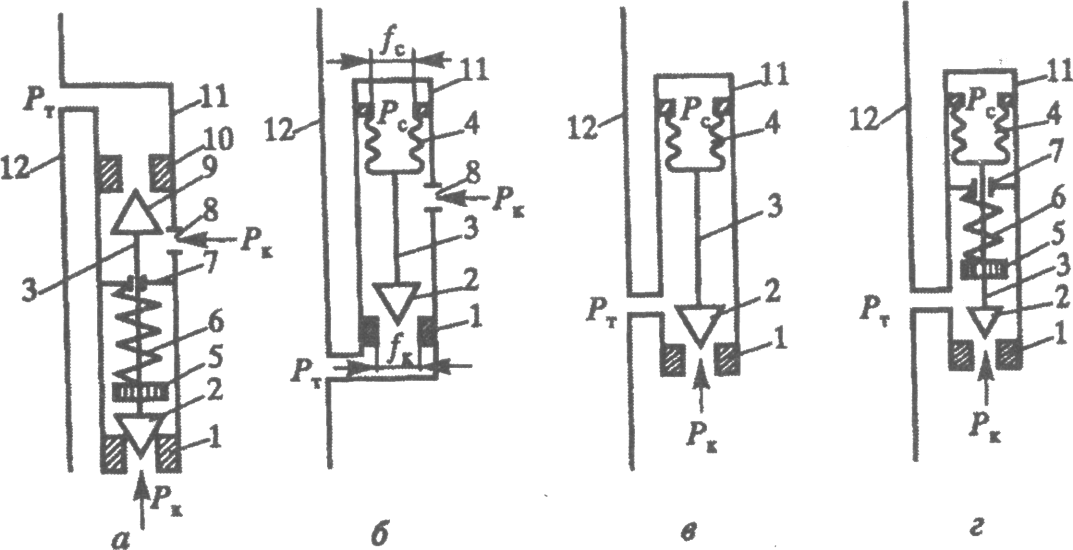

Примечание. Данные приведены для наиболее употребительных диаметров Dв = 150,3 мм d1н = 101,6 мм, d1в = 88,9 мм, d2н = 60,3 мм, d2в = 50,3 мм, причем α =1. Из приведенных формул видно, что пусковое давление зависит от погружения башмака под статический уровень жидкости, от соотношения диаметров труб и обсадной колонны, а также от системы работы лифта (кольцевая или центральная). Ранее было показано, что рабочее давление газлифтной скважины определяется только погружением под динамический уровень, которое всегда меньше погружения под статический уровень. Поэтому пусковое давление всегда больше рабочего. Это осложняет промысловое обустройство и технику эксплуатации газлифтных скважин, так как для их пуска необходимо иметь источник высокого давления газа в виде специального компрессора или газовой линии, рассчитанной на пусковое давление. Любую формулу пускового давления можно представить в виде где m - коэффициент, определяемый соотношениями диаметров труб с учетом или без учета толщины их стенки (табл. 1.2.1). Однорядный подъемник, работающий по кольцевой системе, дает наибольшее увеличение пускового давления по сравнению со статическим давлением (hρg) у башмака подъемных труб. Тот же подъемник при переходе на центральную систему позволяет существенно снизить пусковое давление. При двухрядном подъемнике пусковое давление увеличивается несущественно, максимум на 30,8 %, и переход на центральную систему уменьшает его назначительно (12,61 %). Неучет толщины стенок трубы вносит погрешность в определение пускового давления, не превышающую 5 % (при однорядном подъемнике). В случае поглощения жидкости пластом (α< 1) пусковые давления во всех случаях будут меньше.  Рисунок 2.3 - Изменение давления газа на устье при пуске газлифтной скважины Коэффициент поглощения α зависит от многих факторов, таких как коэффициент продуктивности скважины при поглощении, репрессия, определяемая величиной m, длительность пуска, вязкость жидкости и др. Однако он всегда может быть определен для реальной скважины по фактическому пусковому давлению. Приравнивая правую часть формулы пускового давления фактически измеренному пусковому давлению (Pпуск)ф и решая равенство относительно α, найдем  (1.2.31) (1.2.31)откуда  (1.2.32) (1.2.32)Заметим, что для одной и той же скважины величина α непостоянна и зависит от темпа пуска скважины. Чем быстрее происходит пуск, тем ближе значение α к единице и наоборот, так как при быстром запуске пласт не успевает поглотить существенное количество жидкости. Поскольку по определению α = V2/V1 , то, зная фактическое α можно определить объем поглощенной пластом жидкости при запуске скважины где V1 -объем вытесняемой газом жидкости в скважине до момента прорыва этого газа через башмак подъемных труб. После прорыва газа через башмак подъемных труб и выноса части жидкости скважина переходит на установившийся режим работы с соответствующим отбору динамическим уровнем, а следовательно, и соответствующим этому уровню рабочим давлением Рр. 2.3 Методы снижения пусковых давлений В практике эксплуатации газлифтных скважин, особенно в ранние периоды, было выработано много практических приемов пуска газлифтных скважин и преодоления трудностей, связанных с возникновением высоких пусковых давлений. При использовании компрессорных станций в качестве источника сжатого газа для газлифтных скважин на этих станциях устанавливается один или несколько компрессоров (в зависимости от потребности), развивающих повышенное давление, достаточное для пуска скважины. Пусковые компрессоры работают в специальную пусковую линию, соединяющую компрессорную станцию с газораспределительным узлом, в котором путем переключения соответствующих задвижек газ из пусковой линии может быть направлен в любую газлифтную скважину. После пуска скважины на распределительном узле новым переключением задвижек в газовую линию этой скважины направляется газ из рабочей магистрали с давлением, соответствующим рабочему давлению. В особых случаях для пуска скважин применяются передвижные компрессоры на автомобильном ходу или на специальных рамах, перемещаемых вертолетами аналогично тому, как это практикуется при освоении скважин и вызове притока[2]. 2.4 Оборудование газлифтных скважин На поверхности газлифтная скважина оборудуется устьевой арматурой, принципиально не отличающейся от арматуры фонтанной скважины и имеющей аналогичное назначение. В ряде случаев используют упрощенную и более легкую устьевую арматуру, позволяющую осуществлять прямую и обратную закачку газа. Так как в линии газоснабжения наблюдаются колебания давления газа, а подача газа в скважину должна осуществляться при постоянном рабочем давлении, на устье скважины устанавливают регулирующую аппаратуру. Эта аппаратура представлена, как правило, клапаном-регулятором давления с мембранным исполнительным механизмом, регулирующим и поддерживающим постоянное давление после себя. Если используется централизованная система газоснабжения, то вся регулирующая и запорная арматура, а также газовые расходомеры устанавливаются на специальных газораспределительных пунктах (ГРП). При централизованной системе газоснабжения существенно повышается ее надежность. Важнейшим элементом оборудования газлифтных скважин являются газлифтные клапаны, размещаемые на колонне насосных компрессорных труб в специальных эксцентричных камерах (мандрелях). Для установки и подъема газлифтных клапанов из мандрелей применяется специальная канатная техника, состоящая из устьевого лубрикатора, гидравлической лебедки с барабаном для проволоки диаметром от 1,8 до 2,4 мм, а также посадочного (съемного) инструмента (экстрактора). Устьевой лубрикатор (Рис. 2.4) представляет собой конструкцию, устанавливаемую на фланец буферной задвижки газлифтной арматуры 1 и состоящую из превентора 2 с ручным приводом 3 собственно лубрикатора 4, сальникового устройства 5, направляющего ролика 6, проволоки (каната) 7, натяжного ролика 8, датчика натяжения проволоки 9. Превентор 2 имеет эластичные уплотняющие элементы, с помощью которых можно перекрыть скважину даже при наличии проволоки. На превенторе закреплен собственно лубрикатор 4, на верхнем конце которого расположен сальник 5, уплотняющий проволоку 7, вводимую в лубрикатор через направляющий ролик 6 и идущую на лебедку через натяжной ролик 8. Натяжной ролик 8 механически связан с датчиком натяжения проволоки 9, в котором сила натяжения проволоки преобразуется в электрический сигнал, передаваемый по кабелю на индикатор. Индикатор фиксирует натяжение проволоки при проведении операций с канатной техникой. Эксцентричные камеры (мандрели) предназначены для размещения в них газлифтных клапанов. Мандрели имеют посадочные карманы, в которых спускаемые с поверхности на проволоке газлифтные клапаны уплотняются верхним и нижним эластичными нефтестойкими кольцами и фиксируются стопорными пружинными защелками. С внешней стороны мандрели имеют отверстия, расположенные между уплотнительными кольцами и служащие для подвода закачиваемого газа к клапану. Эксцентричные камеры изготовлены таким образом, что проходное сечение НКТ и их соосность сохраняются. Экстрактор - инструмент, позволяющий завести в мандрель газлифтный клапан, а также извлечь его из мандреля. Для ориентации экстрактора в верхней части мандреля установлена специальная направляющая втулка, позволяющая направить инструмент в посадочный карман. Экстрактор имеет подпружиненные шарнирные соединения, позволяющие точно завести клапан в посадочный карман мандреля. На нижнем конце экстрактора имеется захватное пружинное устройство, которое освобождает (захватывает) головку газлифтного клапана, находящегося в кармане. Экстрактор спускается внутрь колонны НКТ на проволоке. Гидравлическая лебедка имеет систему гидрооборудования в виде клапанных и золотниковых устройств, систему управления лебедкой, а также систему контроля (индикатор натяжения проволоки и указатель глубины). Лебедка двухскоростная, с приводом масляного шестеренчатого насоса от двигателя автомобиля. Газлифтная эксплуатация реализуется в замкнутом технологическом цикле, при котором отработанный газ низкого давления собирается и дожимается для последующего использования. Для этого на промысле имеется система газоснабжения и газораспределения.  Рисунок 2.4. - Устьевой лубрикатор газлифтной скважины 1 - фланец буферной задвижки газлифтной арматуры; 2 - превентор; 3 - ручной привод превентора; 4 - лубрикатор; 5 - сальник; 6 - ролик; 7 - проволока; 8 - натяжной ролик; 9 - датчик напряжения проволоки (каната). 2.5 Технологическая схема компрессорного газлифта Технологическая схема газлифтной системы с замкнутым циклом включает газлифтные скважины, сборные трубопроводы, установку подготовки нефти, компрессорную станцию, установку подготовки газа, газораспределительные батареи и газопроводы высокого давления (Рис. 2.5). Природный газ может подаваться из соседнего газового месторождения, магистрального газопровода или газобензинового завода. По данным технико-экономических расчетов допустим транспорт газа для целей газлифта до нескольких десятков километров. Подготовка природного газа на нефтяном промысле не требуется. Технологическая схема в данном случае упрощается.  Рисунок 2.5 - Технологическая схема газлифтной системы 1,3 - входной и выходной сепараторы; 2 - компрессорная станция; 4 - магистральный внутрипромысловый газопровод; 5 - газораспределительная батарея; 6 - разводящий газопровод; 7 - газлифтная скважина; 8 - выкидной шлейф; 9 - сепарационная замерная установка; 10, 11 - сепараторы первой и второй ступени 2.6 Технологическая схема бескомпрессорного газлифта При бескомпрессорном газлифте природный газ под собственным давлением поступает из скважин газовых или газоконденсатных месторождений. Там же осуществляется его очистка и осушка. На нефтяном промысле иногда его только подогревают. Если нефтяная и газовая залежи залегают на одной площади, то при достаточно высоком давлении в газовой залежи может быть организован внутрискважинный бескомпрессорный газлифт. Его отличительная особенность - поступление газа из выше и ниже-залегающего газового пласта непосредственно в нефтяной скважине. Сжатый газ, добываемый из газовой скважины 1, проходит через огневой подогреватель 2.  Рисунок 2.6 - Схема цикла бескомпрессорного газлифта при использовании в качестве рабочего агента газа газовой залежи 1 - газовая скважина; 2 - огневой подогреватель; 3 - гидроциклонный сепаратор; 4 - конденсатосборник; 5 - беспламенный подогреватель; 6- газораспределительная батарея; 7 - газлифтная скважина; 8 - газоотделитель Затем газ попадает в гидроциклонные сепараторы 3, где от него отделяют конденсат, который собирают в конденсатосборники 4. Сухой газ проходит через беспламенный инфракрасный подогреватель 5 для повышения температуры до 40-90 °С и попадает в газораспределительную батарею 6, откуда под собственным давлением распределяется по газлифтным скважинам 7. Газожидкостная смесь, извлекаемая из скважины, направляется на групповые газоотделители 8 для отделения газа от нефти. Нефть направляется в коллектор на дальнейшую подготовку, а газ на газоперерабатывающий завод и на топливо. Бескомпрессорный газлифт имеет более высокий КПД чем компрессорный. Из-за отсутствия компрессорной станции позволяет наиболее полно использовать энергию природного газа, но требует затрат на строительство газопроводов и установок по подготовке газа. Кроме того, необходимо обеспечить непрерывную связь между газовым и нефтяным месторождением и обеспечить полную утилизацию попутного и природного газа. 2.7 Газоснабжение и газораспределение при газлифтной эксплуатации Основным источником при газлифтной эксплуатации является газ газовых месторождений, а также попутно - добываемый газ. В процессе подъема нефти газ, выполняющий роль рабочего агента, насыщается тяжелыми газообразными углеродами, а также содержит определенное количество жидкой фазы (отработанный газ). В замкнутом технологическом цикле отработанный газ должен быть соответствующим образом подготовлен перед подачей его на компримирование. Подготовка этого газа, в основном, заключается в его подготовке и удалении жидкой фазы. Природный газ газовых месторождений перед подачей в скважины проходит специальную обработку по удалению из него конденсата и влаги; в противном случае в системе газоснабжения и газораспределения образуются кристаллогидраты, нарушающие нормальную работу системы. Для отделения конденсата и осушки газа используются различные системы: газоперерабатывающие заводы с установками по низкотемпературной сепарации газа; абсорбционные установки для выделения из газа бензиновых функций; установки по осушке газа от влаги с использованием твердых адсорбентов; установки по очистке газа от сероводорода, механических примесей и т. п. Обязательным элементом подготовки газа является его подогрев в беспламенных газовых печах. Основные операции подготовки природного газа: 1. На устье газовых скважин ввод в газ ингибиторов гидратообразования (хлористый кальций, метанол, гликоли). 2. Охлаждение газа с частичным понижением давления с целью отделения жидкости (низкотемпературная сепарация газа). 3. Дросселирование газа для снижения давления до рациональной величины. 4. Подогрев газа в газовых печах. 5. Пропускание газа через аппараты высокого давления (фильтры - пылеуловители) для отделения механических примесей. Эта операция является чрезвычайно ответственной, в противном случае возможна эрозия газлифтных клапанов, регулирующей и контрольно-измерительной аппаратуры. В системе газораспределения газ охлаждается, и происходит выпадение конденсата, поступающего в специальные конденсатосборники, которые периодически очищаются. Подогрев газа является эффективным средством предотвращения осложнений в системе газораспределения, обусловленных гидратообразованием. Для подогрева газа используются различные печи - как стационарные, так и передвижные (передвижные подогреватели газа ППГ). Подогреватели газа устанавливаются у газовых скважин, часто - вдоль газопровода, а также перед газораспределительным пунктом (ГРП). Газораспределительный пункт является одним из основных элементов системы газораспределения в нем сосредоточены управление и контроль за работой группы газлифтных скважин. Как уже отмечалось, к ГРП подводят две газовые линии: линия пускового (высокого) и линия рабочего давления. Регулировка рабочих параметров каждой газлифтной скважины (давления и расхода) осуществляется на ГРП, в котором для этих целей устанавливаются одна или несколько распределительных батарей блочного исполнения. Каждая газораспределительная батарея (ГРБ) рассчитана на подключение определенного количества скважин, например, ГРБ-14 (батарея рассчитана на подключение 14 газлифтных скважин). Газораспределительная батарея имеет регулирующую и измерительную аппаратуру для каждой подключенной скважины, позволяющую устанавливать и поддерживать оптимальный режим работы каждой скважины. На ГРП при необходимости в закачиваемый газ можно вводить ингибиторы, например, ингибиторы коррозии, парафинообразования и т. п., различные ПАВ и другие реагенты, улучшающие процесс эксплуатации газлифтных скважин и предотвращающие возможные осложнения. В этом случае на ГРП устанавливают специальные дозировочные насосы, осуществляющие дозированную подачу необходимых ингибиторов или реагентов в газовую линию каждой газлифтной скважины. Таким образом, газлифтная эксплуатация скважин требует разветвленной инфраструктуры газоснабжения и газораспределения, что сказывается на себестоимости добычи нефти этим способом. В процессе разработки происходит изменение параметров пластовой системы, приводящие к изменению первоначального расчетного режима работы газлифтных скважин. Корректировка расчетного режима возможна на основе точного знания изменений в пластовой системе, которые могут быть установлены по результатам исследования скважины. Технология исследования газлифтных скважин базируется на измерении давления и объема закачиваемого газа. 2.8 Глубинные газлифтные клапаны В настоящее время при эксплуатации скважин используется большое количество различных глубинных клапанов, принципиально предназначенных для установления или прекращения взаимосвязи подъемника с различными межтрубными пространствами. Все многообразие глубинных клапанов можно классифицировать по следующим признакам: 1. По назначению: 1.1. Пусковые - предназначены, в основном, для запуска газлифтных скважин в эксплуатацию, но широко применяются и при других способах эксплуатации; например, для повышения эффективности работы скважин при явлении пульсации (сглаживание пульсаций). 1.2. Рабочие - предназначены для ввода газа в подъемник при газлифтной эксплуатации. 1.3. Концевые - предназначены для поддержания рабочего уровня жидкости ниже этого клапана и обеспечивают равномерное поступление газа в подъемник через клапан при изменении расчетных параметров газлифта, предотвращая явление пульсации. Устанавливаются эти клапаны вблизи башмака подъемника. 2. По конструкции: 2.1. Пружинные. 2.2. Сильфонные. 2.3. Комбинированные. 3. По характеру работы: 3.1. Нормально открытые. 3.2. Нормально закрытые. 4. По давлению срабатывания: 4.1. От давления в затрубном пространстве. 4.2. От давления в НКТ (подъемнике). По принципу действия клапаны являются дифференциальными. На Рис. 2.8 приведены основные схемы глубинных клапанов. Все клапаны нижней части имеют промывочные обратные клапаны.  Рисунок 2.8- Принципиальные схемы глубинных клапанов а - пружинный; б - сильфонный, срабатывающий от давления в затрубном пространстве Рк; в - сильфонный, срабатывающий от давления в трубах Рт (подъемнике); г - комбинированный; 1 - нижнее седло клапана; 2 - нижний клапан; 3 - шток клапана; 4 - сильфонная камера; 5 - регулировочная гайка; 6 - пружина; 7 - упор пружины; 8 - отверстие в корпусе клапана; 9 - верхний клапан; 10 - верхнее седло клапана; 11 -корпус клапана; 12 - стенка НКТ Пружинный клапан (Рис. 2.8, а) - по характеру работы относится к нормально открытым клапанам дифференциального типа. Клапан состоит из двух седел 1 и 10, двух клапанов 2 и 9, соединенных штоком 3. На штоке имеется пружина 6, один конец которой связан через упор 7 с корпусом клапана 11, а другой - со штоком 3 через регулировочную гайку 5, закрепленную на нем. Клапан размещен в корпусе 11 и устанавливается на внешней стороне колонны НКТ 12. В рабочем (открытом) положении нижнее седло 1 закрыто клапаном 2 за счет сжатой пружины 6. Верхний клапан 9 открыт. Газ под давлением Рк из затрубного пространства через отверстие 8 и верхнее седло 10 поступает в колонну НКТ (подъемник), газирует продукцию скважины, в результате чего через определенный промежуток времени давление Рт в НКТ и внутри корпуса клапана снижается. Сильфонные клапаны выполняются по двум схемам: срабатывающие от давления в затрубном пространстве Рк (Рис. 2.8, б) и от давления в трубах Рт (Рис. 2.8, в). Основным элементом таких клапанов является сильфонная камера 4, заполненная, как правило, азотом до давления Рс. При повышении давления в затрубе газ сжимает сильфон, что приводит к открытию клапана 5 и поступлению сжатого газа в подъемные трубы. Клапан остается открытым до тех пор, пока расход газа не будет таким, при котором давление в затрубье станет меньше давления в сильфоне. Тогда клапан закроется. Комбинированный клапан, представленный на (Рис. 2.8, г), является синтезом пружинного и сильфонного клапанов. Газлифтные клапана являются дорогостоящими сложными системами и требуют не только высококачественных материалов, но и высокоточной технологии их изготовления. 2.9 Осложнения при работе газлифтных скважин Нормальная работа газлифтных скважин может нарушаться по следующим причинам: образование песчаных пробок на забое или воздушных в подъемных трубах; отложение солей на забое или в подъемных трубах; скопление воды на забое и образование стойких водонефтяных эмульсий. Предупреждают и ликвидируют отложения песка так же, как и при фонтанной эксплуатации скважин. Для обеспечения выноса небольшого (допустимого) количества песка на поверхность спускают подъемные или воздушные трубы до уровня верхних отверстий интервала перфорации. При двухрядных подъемниках нередко применяют хвостовики с уменьшенными диаметрами (полуторный лифт). Об образовании песчаных пробок в скважинах судят по резкому снижению их дебитов и по показаниям контрольно -измерительных приборов. Причиной прекращения подачи жидкости при резком увеличении давления нагнетания газа является перекрытие подъемных труб так называемой патронной песчано-глинистой пробкой. Для разрушения пробки в подъемные трубы нагнетают газ, а иногда и жидкость с газом. Если эти мероприятия не дают положительного результата, трубы поднимают на поверхность. О возможности образования песчаной пробки ниже точки проникновения рабочего агента в подъемные трубы (в подъемных труба-ниже рабочих отверстий, а в воздушных трубах-ниже башмака подъемных труб, а также на забое или в стволе скважины) судят по резкому снижению давления нагнетания рабочего агента при полном прекращении дебита скважины. Такая пробка полностью закрывает фильтр, и доступ жидкости из пласта в скважину прекращается. Для ликвидации песчаных пробок, не прекращая нагнетания рабочего агента, в кольцевое пространство закачивают нефть. Нередко таким способом удается размыть пробку. В противном случае трубы поднимают на поверхность. При эксплуатации газлифтных скважин в результате нарушения термодинамического равновесия происходит отложение солей, в основном в верхних частях подъемных труб на глубине 150-300 м от устья. Однако не исключена возможность отложения солей и на забое скважины или даже в призабойной зоне пласта. Нередко из-за отложения солей происходит полное закрытие диаметра подъемных труб, и скважина прекращает свою работу. В этом случае для восстановления продуктивности скважины трубы поднимают и фрезеруют в механических мастерских. При частичном закрытии диаметра труб отложениями карбонатных солей их удаляют прокачкой пресной воды, а отложения сульфатных солей удаляют, прокачивая щелочную воду. Применение горячей воды повышает эффективность работ по удалению солей из скважины. Борьба с отложениями парафина проводится так же, как и при эксплуатации фонтанных скважин. Также оборудуют скважину автоматическими скребками или плунжерным лифтом. Периодичность прокачки горячих теплоносителей или спуска скребка в скважину определяется индивидуально для каждой скважины в зависимости от интенсивности отложения парафина на стенках труб. Для предупреждения отложения парафина в процессе эксплуатации скважины в воздушные трубы малыми дозами закачивают углеводородные растворители или растворы поверхностно-активных веществ. В результате изменяется структура газожидкостной смеси и исключается возможность отложения парафина. При определенных условиях в процессе эксплуатации обводненных газлифтных скважин могут образоваться стойкие эмульсии, обладающие высокой вязкостью. Для борьбы с эмульсией проводят внутрискважинную деэмульсацию введением в воздушные трубы деэмульгатора. В качестве деэмульгатора применяют нейтрализованный черный контакт (НКЧ) или какое-либо другое эффективное ПАВ. В случае накопления воды на забое происходит уменьшение депрессии на пласт и ограничение отбора нефти из скважины. Для борьбы с водой подъемные или воздушные трубы спускают до верхних перфорационных отверстий[1]. 3. Расчетная часть

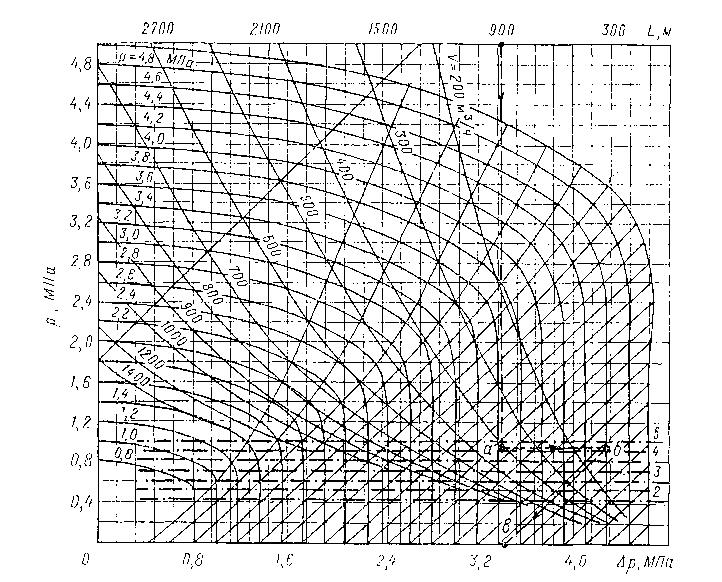

Для однорядного газлифтного подъёмника кольцевой системы определим глубину ввода газа (длину подъёмных труб), диаметр труб, расход газа, выясним необходимость применения пусковых клапанов. При расчёте показателей газлифтной эксплуатации скважины воспользуемся аналитической методикой А.П. Крылова. Определяем дебит скважины по уравнению притока, при n = 1. В данном случае дебит ограничен заданным забойным давлением:  (2.1.1) (2.1.1)Длина подъёмных труб (глубина ввода газа при использовании газлифтного рабочего клапана):  (2.1.2) (2.1.2)г  де Р1 – давление у башмака труб, принимают обычно на 0,3…0,4МПа меньше рабочего давления. де Р1 – давление у башмака труб, принимают обычно на 0,3…0,4МПа меньше рабочего давления.  (2.1.3) (2.1.3) Диаметр для газлифтного подъёмника определяют так же как и для фонтанного. Давление  в формуле в данном случае равно давлению у башмака труб. в формуле в данном случае равно давлению у башмака труб. (2.1.4) (2.1.4)Определяют оптимальный полный удельный расход газа (включая собственный газ скважины) по формуле:  (2.1.5) (2.1.5) где  - относительное погружение труб под уровень жидкости. - относительное погружение труб под уровень жидкости. (2.1.6) (2.1.6)Удельный расход нагнетаемого газа с учётом растворимости газа:  (2.1.7) (2.1.7) где  - эффективный газовый фактор, - эффективный газовый фактор,  : : (2.1.8) (2.1.8)где  - атмосферное давление, МПа. - атмосферное давление, МПа. =0,1 МПа =0,1 МПаСуточный расход газа, м3/сут:  (2.1.9) (2.1.9)Выясняем необходимость применения пусковых клапанов, для этого определяем пусковое давление для однорядного подъёмника кольцевой системы по формулам: При   При При  вначале определяют превышение уровня жидкости в НКТ над статическим уровнем при продавливании по формуле: вначале определяют превышение уровня жидкости в НКТ над статическим уровнем при продавливании по формуле: (2.1.10) (2.1.10)если ∆H < Hст, то пусковое давление определяют по формуле, МПа  ∆H > Hст:  (2.1.11) (2.1.11) (2.1.12) (2.1.12)Pпуск > Pp – следует применять газлифтные клапаны[4]. Для пуска в работу данной скважины путем продавливания жидкости из затрубного пространства через башмак потребовалось бы следующее максимальное пусковое давление:  Давление газа 10,63 (Рпуск) недостаточно для пуска скважины в работу, а поэтому необходимо снабдить колонну подъемных труб пусковыми клапанами. Определяем место установки первого клапана:  (2.1.13) (2.1.13) Для определения места установки второго клапана воспользуемся номограммой, по которой находим максимальный перепад давления на уровне первого клапана. Он же будет и закрывающим перепадом давления для первого клапана. Из точки, равной L1=405,16 м на верхней горизонтальной оси номограммы опускаем вертикаль до кривой V=100 м3/ч. Найдем точку пересечения этой линии с кривой пускового давления 10,63 МПа. Далее ведем наклонную линию влево вниз и на оси абсцисс находим точку, соответствующую перепаду Δр=3,4 МПа. Следовательно, закрывающий перепад давления Δр1=3,4 МПа. Для определения места установки второго клапана воспользуемся номограммой, по которой находим максимальный перепад давления на уровне первого клапана. Он же будет и закрывающим перепадом давления для первого клапана. Из точки, равной L1=405,16 м на верхней горизонтальной оси номограммы опускаем вертикаль до кривой V=100 м3/ч. Найдем точку пересечения этой линии с кривой пускового давления 10,63 МПа. Далее ведем наклонную линию влево вниз и на оси абсцисс находим точку, соответствующую перепаду Δр=3,4 МПа. Следовательно, закрывающий перепад давления Δр1=3,4 МПа.Рисунок 2.1.1 - Номограмма для расчета размещения пусковых клапанов Глубину установки второго клапана определим по формуле:  (2.1.14) (2.1.14)Закрывающий перепад давления второго клапана находим аналогично по той же номограмме. В данном случае вертикаль из точки L2=395,16м на верхней горизонтальной оси опущена до пересечения с кривой V=100 м3/ч. Находим Δр2=3,6 МПа. Глубина установки третьего клапана  (2.1.15) (2.1.15)Закрывающий перепад давления второго клапана находим аналогично по той же номограмме. В данном случае вертикаль из точки L2=395,16 м на верхней горизонтальной оси опущена до пересечения с кривой V=100 м3/ч. Находим Δр2=3,1 МПа[5]. ЗаключениеВ ходе выполнения данной курсовой работы удалось углубить и закрепить теоретические знания с помощью самостоятельной работы с учебной литературой, выработать навыки самостоятельного применения теории, закрепить навыки расчёта с применением вычислительной техники. После проведения всех расчётов был проведён анализ полученных данных, целью которого была выработка аналитического мышления, развитие умения комментировать и оценивать полученные результаты, а также умения коротко и понятно излагать суть вопроса. Анализ полученных данных позволил лучше понять, что и для чего рассчитывалось в курсовой работе. Редактирование выполненной работы позволило развить навыки оформления курсовой работы согласно требованиям, предъявляемым к инженерно-технической документации. Список литературы Акульшин А.И. Эксплуатация нефтяных и газовых скважин. – М.: Недра, 1989. – 480с. Бойко В.С. Разработка и эксплуатация нефтяных месторождений: Учебное пособие для вузов. – М.: Недра, 1990. – 427с. Мищенко И.Т. Скважинная добыча нефти: Учебное пособие для вузов. – М.: «Нефть и газ» РГУ нефти и газа им. И.М. Губкина,2003. – 816с. Газлифтная эксплуатация скважин [Электронный ресурс]: Расчет газлифтных подъемников. – URL: http://studenchik.ru/1-10222.html. Эксплуатация нефтяных и газовых месторождений [Электронный ресурс]: Принципы расчета режима работы газлифта. – URL: http://сайтнефтиигаза.рф/2012/02/principy-rascheta-rezhima-raboty-gazlifta/. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||