изготовление полуавтомата. полуавтомат. Полуавтомат для приварки днищ с цилиндрическим покрытием малогабаритных сосудов высокого давления

Скачать 363.7 Kb. Скачать 363.7 Kb.

|

|

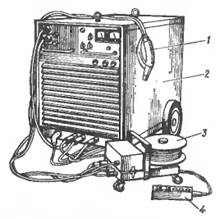

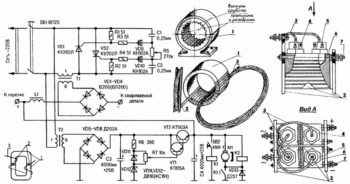

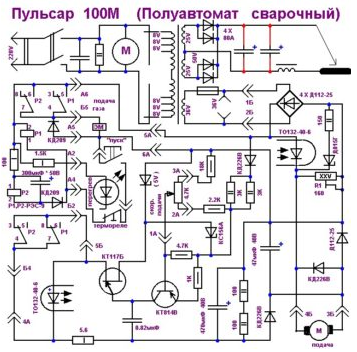

Титульный лист Полуавтомат для приварки днищ с цилиндрическим покрытием малогабаритных сосудов высокого давления ОглавлениеВведение 3 1. Принцип работы и устройство сварочного полуавтомата. 4 Типовые конструкции сварочных полуавтоматов 7 2. Разработка собственной конструкции для построения выбранного мехатронного устройства. 10 2.1. Концепция дизайна мехатронного решения 19 2.2. Определение проекта и плана проекта 21 2.3. Реализация проекта 23 3. Окончательные выводы 24 4. Библиография (литература, книги, учебники и научные статьи, нормативные акты, стандарты, материалы). 25 ВведениеСовременный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка как высокопроизводительный процесс изготовления неразъёмных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводов, в машиностроении, в производстве строительных и других конструкций. Сварка - такой же необходимый технологический процесс, как и обработка металлов резанием, литьё, ковка, штамповка. Большие технологические возможности сварки обеспечили её широкое применение при изготовлении и ремонте судов, автомобилей, самолётов, турбин, котлов, реакторов, мостов и других конструкций. Перспективы сварки как в научном, так и в техническом плане безграничны. Её применение способствует совершенствованию машиностроения и развитию ракетостроения, атомной энергетики, радиоэлектроники. О возможности применения «электрических искр» для плавления металлов ещё в 1753 г. говорил академик Российской академии наук Г. Р. Рихман при исследованиях атмосферного электричества. Агрегат, предназначенный для сваривания изделий, принято считать сварочным полуавтоматом. Такие устройства могут быть различных видов и форм. Но самым важным является механизм инвертора. Необходимо, чтобы он был качественным, многофункциональным и безопасным для потребителя. Большинство профессиональных сварщиков не доверяют китайской продукции, изготавливая устройства самостоятельно. Схема изготовления самодельных инверторов достаточно проста. Важно учитывать для каких целей будет изготовлен аппарат. 1. Принцип работы и устройство сварочного полуавтомата.Сварочные полуавтоматы превосходят другие аппараты для сварки благодаря своей высокой производительности. В отличие от других устройств полуавтоматы имеют встроенный узел подачи проволоки, которая служит присадочным материалом и одновременно одним из контактов для поджига дуги. Благодаря этому можно создавать непрерывные швы длиной 2-4 м в различных пространственных положениях. Удобно это и для манипуляций горелкой с целью формирования шва, поскольку здесь нет сгорающего электрода, длину которого постоянно приходится компенсировать приближая его торец к сварочной ванне. В устройство полуавтомата входят следующие детали и узлы: 1. Редуктор. 2. Баллон с инертным газом. 3. Катушка с присадочной проволокой 4. Подающий механизм. 5. Горелка с контактными элементами и клавишей управления. 6. Приборная панель. 7. Источник питания. 8. Рукав горелки с кабель-каналом, питающими проводами, внутренним газовым шлангом. 9. Кабель массы с зажимом. Внешний вид и компоновка элементов сварочного полуавтомата отличается в зависимости от класса устройства. Принцип работы сварочного полуавтомата заключается в получении напряжения 220 или 380 В из сети и понижения вольт до 30-90 В. Одновременно с этим источник тока повышает количество ампер до 120-500 А, что разрешает легко плавить дугой сталь, чугун, алюминий и нержавейку. В отличие от плавящихся электродов у этого метода не остается шлака на поверхности шва. Если соединение выполнено правильно, то не требуется и последующая механическая обработка, изделие разрешается красить после остывания. Для выполнения этого процесса задействуется электрическая, механическая и газовая части оборудования. У сварщика в руках находится горелка с мундштуком и соплом. В нее механика с электромотором подает сварочную проволоку. Скорость последней настраивается в зависимости от диаметра присадки, силы тока, и необходимой толщины шва. Через провода на мундштук горелки подается напряжение, переходящее на проволоку. Второй контакт подводится к изделию через кабель массы с зажимом. Когда сварщик нажимает на кнопку горелки, то проволока выдвигается вперед, касается поверхности свариваемой детали и возбуждает электрическую дугу, плавящую саму проволоку и кромки соединения. Для создания шва нужно вести горелку ровно или с колебательными движениями. Газовая часть обеспечивает защиту расплавленного металла сварочной ванны от взаимодействия с окружающим воздухом. При нажатии кнопки на горелке автоматически открывается газовый клапан, выпускающий инертное вещество. Сопло горелки имеет трубчатую форму, обеспечивающую равномерное укрытие зоны сварки. В противном случае из расплавленного металла вырывался бы углерод и шов получался пористым и негерметичным. Как определиться с нужным типом сварочного полуавтомата Решая какой сварочный полуавтомат выбрать для выполнения работ дома или для небольшой мастерской в личном гараже нужно учесть виды оборудования. Оно делится на три группы по назначению, а также может содержать внутри один из нескольких источников тока, что оказывает влияние на простоту обслуживания и удобство эксплуатации. Бытовые, полупрофессиональные и профессиональные модели 1. Бытовые сварочные полуавтоматы. Имеют небольшой вес до 10 кг, силу тока 120-160 А, мощность 3-5 кВт. Как правило, это простые аппараты с минимумом настроек, подключаемые к сети 220 В. Ввиду малой силы тока они способны варить не толстый металл с сечением до 3-5 мм. Их продолжительность включения не превышает 30%, что разрешает работать им в течение 3 минут из десяти. Остальное время потребуется для остывания ключевых узлов, иначе это приведет к перегреву. Агрегат выбирают для небольших задач: изготовления калитки, ремонта забора, создания теплицы для личных нужд. + Плюсы бытовых полуавтоматов доступная цена; легко новичку разобраться в функциях (регулировка силы тока и скорости подачи проволоки); компактность; простой ремонт и недорогие запчасти; легкая транспортировка; требуют минимального обслуживания. -Минусы бытовых полуавтоматов малую мощность, что ограничивает толщину свариваемых сторон; короткий провод и кабеля; бедная комплектация; возможность варить только тонкой проволокой; низкий ПВ 30% (продолжительность включения). 2. Полупрофессиональные сварочные полуавтоматы. Представляют среднюю категорию сварочного оборудования с силой тока 180-250 А. Их мощность варьирует в пределах 6-8 кВт. ПВ от 35 до 50% разрешает использовать их с небольшими перерывами для изготовления в домашних условиях дверей, емкостей, различных конструкций. Толщина проплавления металла достигает 10 мм. Аппараты могут иметь простой интерфейс или содержать уже расширенные настройки по моделированию сварочного напряжения. +Плюсы полупрофессиональных полуавтоматов возможность работать по 3-5 часов каждый день; повышенное качество сборки; комплектация кабелями длиной до 3 м; улучшенная степень защиты корпуса и приборной панели; длительный срок службы; более тонкие настройки режимов. -Минусы полупрофессиональных полуавтоматов более высока стоимость; масса 10-20 кг, усложняющая транспортировку; дорогой ремонт и комплектующие. 3. Профессиональные сварочные полуавтоматы. Это аппараты в крупном корпусе, которые устанавливаются стационарно или на тележку с роликами. Туда же закрепляется и баллон с газом, что облегчает перевозку. Модели выдают до 300-500 А, что позволяет варить металлы толщиной 20 мм и более, но для этого требуется трехфазный ввод на 380 В. Выбирают их для производства с постоянной занятостью благодаря ПВ от 60%. +Плюсы профессиональных полуавтоматов высокая мощность 11-25 кВт; легкий розжиг дуги благодаря холостому ходу 80-90 В; можно варить по 7-10 часов каждый день; много функций по регулировке сварочного тока для лучшего качества шва; универсальны, поскольку разрешают устанавливать проволоку различного диаметра и материала; комплектуются длинными кабелями. -Минусы профессиональных полуавтоматов большой вес, влияющий на удобство транспортировки; высокая изначальная стоимость и расценки на ремонт; ограниченная возможность мест подключения (только там, где есть 380 В). Типовые конструкции сварочных полуавтоматовПолуавтоматы ПДГ-305 и ПДГ-502 предназначены для выполнения дуговой механизированной сварки стальным плавящимся электродом в защитной среде углекислого газа стальных конструкций, швы которых расположены в различных пространственных положениях и труднодоступных местах (рис. 18). Полуавтоматы состоят из сварочной горелки 1, механизма подачи электродной проволоки 3, переносного пульта управления 4, источника питания дуги со встроенным блоком управления, газового редуктора с расходомером и подогревателем газа 2, соединительных шлангов и проводов. Углекислый газ подается от баллона.  Рис. 1. Полуавтомат ПДТ-502 В полуавтоматах автоматизирован процесс подачи в зону сварки электродной проволоки и защитного газа. Электродная проволока поступает с помощью механизма подачи из кассеты по гибкому направляющему каналу в зону сварки, по мере ее плавления. Привод механизма подачи состоит из цилиндрического редуктора и электродвигателя постоянного тока. Сварочная горелка ПДТ-501-4 для сварки электродной проволоки диаметром до 2 мм при силе тока до 500. А состоит из корпуса с изогнутой направляющей трубкой, электрододержателя, токоподвода и сопла, направляющего поток защитного газа. Полуавтомат А-765 предназначен для дуговой сварки и наплавки сплошной и порошковой проволоками, обеспечивает механизированную подачу проволоки в зону сварки, возможность сварки в труднодоступных местах и обслуживание значительной производственной площади при небольшом вспомогательном времени. В комплект полуавтомата входят подающий механизм, набор шлангов и горелок, шкаф управления, барабан для проволоки. Подающий механизм приводится в действие асинхронным трехфазным электродвигателем напряжением 36 В. Скорость подачи проволоки устанавливается с помощью сменных шестерен и не зависит от напряжения дуги. Подачу электродной проволоки осуществляют двумя парами роликов, из которых все ведущие. Это позволяет обеспечивать подталкивание проволоки при небольшом усилии прижима роликов, в результате чего предотвращается ее деформация. Проволока подается по направляющему канала, а ток - по отдельному кабелю. Электрическая схема полуавтомата, смонтированная в шкафу управления обеспечивает подъем и опускание электродной проволоки при наладочных операциях, а так же подачу ее в зону горения дуги в процессе сварки. Полуавтомат ПШ-54предназначена для механизированной сварки соединений в нижнем положении плавящимся электродом под слоем флюса. Полуавтомат состоит из подающего механизма и держателя, соединенных шлангом, и шкафа управления. Питание дуги - от сварочного преобразователя, или трансформатора. Подающий механизм - толкающего типа, скорость подачи проволоки постоянна в процессе сварки. Подающий механизм приводится в действие асинхронным трехфазным двигателем переменного тока напряжением 36 В и имеет коробку скоростей для изменения скорости подачи проволоки. Гибкий шланг имеет специальную конструкцию. На держателе устанавливаются бункер для флюса и тумблер для включения электрической схемы полуавтомата. Все элементы электрической схемы смонтированы в аппаратном шкафу. Для сварки легких сплавов применяют полуавтоматы тянущего типа, например ПШП-10. Этот полуавтомат имеет держатель со встроенным механизмом подачи, пустотелый шланг, через который притягивается проволока, и шкаф управления. 2. Разработка собственной конструкции для построения выбранного мехатронного устройства.Описание процесса К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока. В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну. Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки. Для повышения устойчивости электрической дуги в электроды могут вводиться легко ионизируемые элементы (калий, натрий, кальций). Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через ноль и смены полярности тока. В аппаратах для электросварки постоянным током применяются выпрямители. Возможно управление положением сварочной дуги при сварке постоянным током. Дуга является таким же проводником тока как и обычный проводник, и отклоняется в магнитном поле в соответствии с законом Ампера. Классификация Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойствсварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др. По степени механизации различают: ручную дуговую сварку полуавтоматическую дуговую сварку автоматическую дуговую сварку Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки. При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов. При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную. При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку. По роду тока различают: электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде); электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде); электрическая дуга, питаемая переменным током. По типу дуги различают: дугу прямого действия (зависимую дугу); дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. По свойствам сварочного электрода различают: способы сварки плавящимся электродом; способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9. По условиям наблюдения за процессом горения дуги различают: открытую; закрытую; полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу. По роду защиты зоны сварки от окружающего воздуха различают: дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием); дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом); дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами); дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG); дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва. Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах. В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях. Суть работы данного агрегата сводится к следующему принципу: на выпрямитель подается ток, в результате чего появляется пульсирующее напряжение, сглаживающееся фильтром. В результате указанных процессов на выходе получается постоянный ток. Затем, с помощью специальных транзисторов, постоянный ток обратно преобразуется в переменный. Однако его частота уже отличается от исходной, соответствующей сетевой. Обычно ее величина составляет двадцать герц и выше. Напряжение в это же время становится меньшим и составляет 70-90 В, а сила тока возрастает вплоть до двухсот ампер. Исходя из описанных выше параметров, становится ясно: самодельные сварочные полуавтоматы способны обеспечить такие же характеристики, как большая часть других аналогичных устройств. С другой стороны подобные агрегаты не лишены и недостатков. В их конструкции предусмотрено наличие сложных электросхем, а значит ремонт данных приборов более сложен.  Полуавтомат для сварочных работ. Если было принято решение сделать сварочный полуавтомат своими руками, тогда следует, в первую очередь, определиться с некоторыми его функциями. Например, существенным фактором будет наличие или отсутствие возможности работы в среде защитных газов. Современные приборы располагают данной функцией и обеспечивают работу в режиме MMA. Конечно же, сваривание в отсутствии защитной атмосферы будет обладать более низким качеством. Работа полуавтомата подразумевает под собой использование защитной атмосферы, в роли которой используется углекислый газ. Также понадобится сварочная проволока, автоматически подаваемая в область сварки. Как видно, процесс работы полуавтомата существенно сложнее инвертора. Зато первый является более универсальным и позволяет решать более широкий спектр задач. В связи со всем вышесказанным, переделка сварочного инвертора в полуавтомат весьма выгодная и актуальная затея. Особенности изготовления сварочного полуавтомата Чтобы понять, как сделать сварочный полуавтомат, необходимо иметь определенные познания в электротехнике. Иначе говоря, создание подобного устройства – задача не из легких. От мастера потребуется наличие определенных навыков и знаний. Изготовление любого прибора проще всего начинать, используя в качестве основы какое-либо другое устройство. В нашем случае самым простым вариантом будет создание полуавтомата на базе инвертора. Сделать последний также можно самостоятельно. Рекомендуется, чтобы мощность инвертора не была меньше 150 А. Еще одним принципиальным моментом, необходимым в изготовлении надежного прибора, является пусковая схема сварочного полуавтомата. К основным элементам, которые должны быть в наличии, следует отнести: трансформатор, способный выдать 150 А; механизм подачи проволоки; шланг подачи газа; бобина; плата управления. Самым распространенным и простым вариантом размещения указанных узлов является расположение инвертора и механического блока управления в одном корпусе. Обычно лучшим исполнением будет их установка в корпус от персонального компьютера. Важным является наличие питания в блоке ПК, что существенно облегчит процесс создания агрегата. Подачу проволоки можно выполнить на основе механизма стеклоподъёмника, позаимствованному из автомобиля. Схема полуавтомата  Схема электрическая и устройство полуавтомата. Схема самодельного сварочного полуавтомата для изготовления прибора доступна на многих сайтах в виртуальном пространстве. Принципиально они мало чем отличаются друг от друга, поэтому вполне возможно рассмотреть общий случай. Подача проволоки в место сварки производится с помощью небольшого электромотора. Выше уже говорилось о хорошем кандидате на эту роль – автомобильном стеклоподъемнике. Работу указанного узла необходимо контролировать. В этих целях используется ШИМ-регулятор. Качество сварочной работы непосредственно зависит от правильности подачи проволоки. Она должна поступать равномерно и без перебоев. Подачу газа также необходимо отрегулировать соответствующим образом. Лучшим вариантом будет, если газовый клапан откроется раньше на несколько секунд, чем начнет подаваться электрод. Неправильная регулировка приведет к преждевременному оплавлению в атмосфере и вместо ванны гореть будет электрод. Естественно, данный случай полностью исключает возможность получения качественного и надежного шва. Реализовать нужную задержку в подаче к месту сварки проволоки можно с помощью реле. Что касается клапана подачи, то его тоже можно позаимствовать у автомобиля, взяв воздушный клапан. Неплохим вариантом будет использование электроклапана от редуктора баллона. Такая схема сварочного полуавтомата является принципиальной, так как в ней присутствуют все основные узлы прибора. Конечно же, есть и другие разновидности, отличающиеся некоторыми модификациями. Однако на принцип работы агрегата они нисколько не влияют. Особенности подготовки трансформатора Сварочный полуавтомат из инвертора требует главным образом его силовую часть. Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте. В случае аппарата, купленного в магазине, в нем трансформатор обладает такими же характеристиками, так что никакой разницы от «происхождения» инвертора нет. Изготовление инвертора, главным образом, сводится к переделыванию трансформатора из микроволновки. Именно он осуществляет главные функции в приборе. Данное устройство является основным прибором, обеспечивающим питание сварочного процесса. Обычно в нем используется понижающий принцип действия. Это связано с тем, что напряжение сети слишком велико и его необходимо понизить до нужной величины. Суть модификации указанного узла сводится к формированию нужного количества витков на первичной и вторичной обмотке. Дело в том, что в микроволновке трансформатор повышающий, а инвертору нужен понижающий. Основы работы подобного узла основан на едином принципе. После подключения к сети по первичному контуру проходит переменный ток, создающий магнитный поток. В обмотках индуцируется ЭДС, зависящая от количества витков провода. Проще говоря, если намотать на первичную обмотку сто витков, а на вторую – пять, то коэффициент трансформации в таком случае будет равен двадцати. В конечном итоге, после включения устройства в обычную домашнюю сеть, он на выходе будет выдавать одиннадцать вольт, то есть значение в двадцать раз меньшее, чем в сети. Смысл переделки заключается в изменении количества витков на вторичной обмотке. В исходном состоянии их существенно большее, чем надо, то есть намотка сварочного трансформатора – неправильная. 2.1. Концепция дизайна мехатронного решенияСогласно схеме самодельные сварочные аппараты имеют достаточное количество различных узлов. Конечно же, их всех необходимо правильным образом разместить в корпусе. Этот элемент не будет оказывать существенного влияния на работу устройства и его принципиальную схему. Тем не мене от его выбора зависит комфорт работы. В качестве отмеченного элемента можно использовать короб, изготовленный из тонколистового металла. Все размеры при создании короба необходимо продумать заранее. Лучшим вариантов является предварительная разработка чертежа, на котором будет учтена возможность размещения всех элементов агрегата.  Устройство подачи проволоки. После того, как будет сделан выбор в пользу одного из вариантов короба, в него устанавливается трансформатор, регулятор подачи проволоки сварочного полуавтомата и другие узлы согласно продуманной схеме. Важным в создании короба является учет системы охлаждения. Она необходима для обеспечения стабильного функционирования инвертора. Именно эта составляющая прибора подвержена сильному нагреву. Источником охлаждения выступают вентиляторы. Их лучше всего установить на боковых стенках корпуса. Не стоит экономить время на создании вентиляционных отверстий. Нагнетаемый воздух должен беспрепятственно удаляться наружу. Еще одним вариантом является корпус от персонального компьютера. Преимуществом его применения является наличие всех необходимых вентиляционных отверстия, а также посадочных мест под вентиляторы. Так как там уже предусмотрена правильная система охлаждения, то это поможет существенно сэкономить время при проектировке. Плата управления Важной составляющей самодельного сварочного агрегата является плата управления.  Принципиальная схема сварочного полуавтомата. Она включает в себя: задающий генератор; реле; обратную связь; защиту от температурных перегрузок. Также, когда делаем аппарат, не следует забывать о функциональности. Ее можно повысить, добавив регулятор тока. Данный элемент можно сделать самостоятельно на схеме из транзисторов. После завершения всех работ, описанных выше, плата управления соединяется с силовой частью устройства и его подключением к электрической сети. Проверяем работоспособность блока с помощью осциллографа путем его подсоединения к выходам. Совмещение катушек Итак, в корпус полуавтомата, устанавливаются трансформаторы. После чего необходимо совместить их первичные и вторичные катушки. Делается это следующим образом: первичные намотки соединяются параллельно, в то время как вторичные – последовательно. В результате станет возможным получать на выходе большую силу тока, которой с лихвой хватит при выполнении практически любой работы в быту. Система охлаждения Немного ранее уже упоминалось о важности охлаждения инверторного сварочного полуавтомата. Данный узел подвержен наибольшему нагреву в процессе работы и именно он может определять то, как долго будет продолжаться сварка. Лучшим решением является применение кулеров от персонального компьютера. Расположить их необходимо по обе стороны от инвертора, не забыв при этом о необходимости создания отверстий, для удаления теплых воздушных потоков. 2.2. Определение проекта и плана проектаТехнологическая карта создания сварочного аппарата.

2.3. Реализация проектаНа изготовление сварочного аппарата у меня ушло: Трансформатор - 1 шт.; Фанера – 0,05 м. кв.; Паяльная кислота – 20 мл.; Олово – 15 г.; Резистор – 1 шт; Разъем ПК– 1 шт; Медный провод – 1 м; Тумблер включения - 1шт. Стоимость 1 трансформатора составляет 500 рублей, 1 лист фанеры(2,3 м.кв) – 700 рублей ( фанера потраченная на основание стоит 50 рублей), 25 мл. паяльной кислоты – 25 рублей, 15 гр. олова – 57 рублей, подстроечный резистор – 150 рублей, 1 м.провод – 115 рублей, разъем ПК - 50 рублей, тумблер включения - 100 рублей. Всего стоимость материалов затраченных на изготовление изделия составила 1047 рубля. ММРОТ составляет 7500 руб. На изготовление изделия ушло 24 часа. Сумма затрат на оплату труда, включенных в себестоимость изделия составила (7500/21(среднее количество рабочих дней в одном месяце)/8(продолжительность рабочего дня для мужчин)*24(количество часов, затраченных на изготовление изделия)= 7500/21/8*24 = 1071 руб. Стоимость паяльника 500 рублей. Амортизация паяльника составила 10 руб. Таким образом, себестоимость изделия составила : 1047+1071+10 = 2128 руб. 3. Окончательные выводыПосле того как я изготовил мое изделие и опробовал его с сваривая небольшие кусочки металла, я убедился в том, что оно полностью соответствует своему назначению, оно красивое, легкое и прекрасно заменит покупной аппарат. Теперь я всегда буду для сварки небольших деталей использовать созданный мной аппарат. 4. Библиография (литература, книги, учебники и научные статьи, нормативные акты, стандарты, материалы).1. Справочник по проектированию электрических сетей. Под редакцией Д. Л. Файбисовича Издание 2-е переработанное и дополненное. Москва «Издательство НЦ ЭНАС» 2006. 2. Лыкин А. В. Электрические системы и сети: Учебное пособие. – Новосибирск: Изд-во НГТУ, 2002. – 248 с. 3. Блок В. М. Электрические сети и системы: Учеб. Пособие для электроэнергет. Спец. вузов. М.: шк., 1986.-430 с.:ил. 4. Интернет-сайт https://nsportal.ru/ (дата обращения 31.03.2021) |