|

|

Поршни блока цилиндров двигателя внутреннего сгорания. Распределение температурных и механических нагрузок.. Поршни блока цилиндров двигателя внутреннего сгорания. Распределение температурных и механических нагрузок по курсу Конструкция наземных транспортнотехнологических машин|

Министерство науки и высшего образования Российской Федерации Министерство науки и высшего образования Российской Федерации

Уральский государственный лесотехнический университет

Институт заочного отделения

Кафедра ТМ и ДМ

Реферат

На тему: Поршни блока цилиндров двигателя внутреннего сгорания. Распределение температурных и механических нагрузок.

по курсу: «Конструкция наземных транспортно-технологических машин»

Студент АТС-31з Гарнцев К.А.

Руководитель Брюхов К.В.

Екатеринбург 2022

Содержание Содержание

1. Конструкция поршня……………………………………………………………………..3

2. Днище поршня………………………………………………………………………...…..4

3. Уплотняющая часть поршня…………………………………………………………… .6

4. Направляющая часть………………………………………………………………….…..7

5. Принцип работы поршня…………………………………………….…………………...8

6. Распределение температурных и механических нагрузок………………………….....11

7.Список литературы………………………………………………………………………19

Приложение………………………………………………………………….20

Конструкция поршня

Поршень двигателя – это деталь цилиндрической формы, которая служит для преобразования энергии сжатой воздушно-топливной смести в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

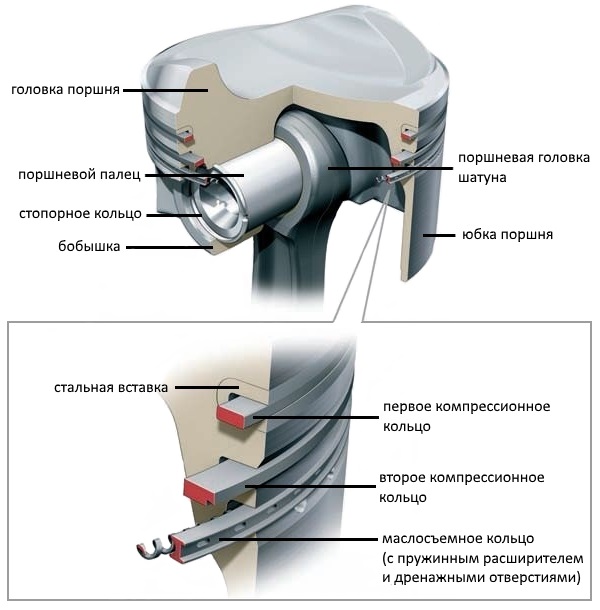

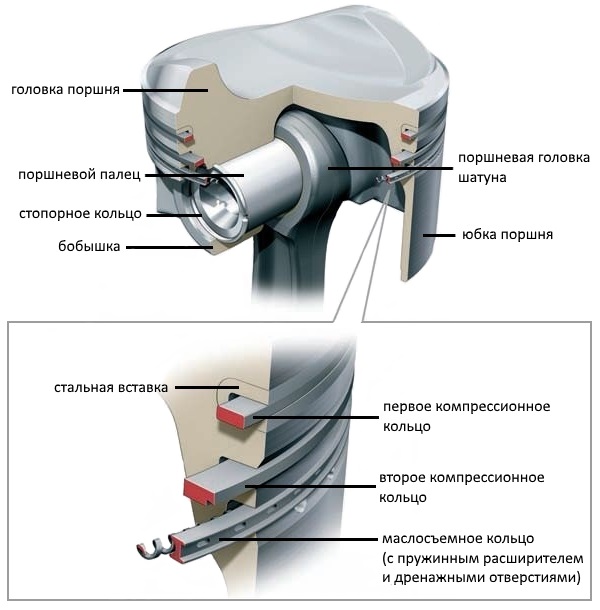

Рис.1. Конструкция поршня

Стандартный поршень двигателя состоит из 3 основных частей: Стандартный поршень двигателя состоит из 3 основных частей:

Днища: служит для восприятия тепловой нагрузки и газовых сил

Уплотняющей части: передает большую часть тепла от поршня к цилиндру и препятствует прорыву газов

Направляющей части: поддерживает положение поршня и передает боковую силу на стенку цилиндра

Рассмотрим подробнее каждую из этих частей.

Днище поршня

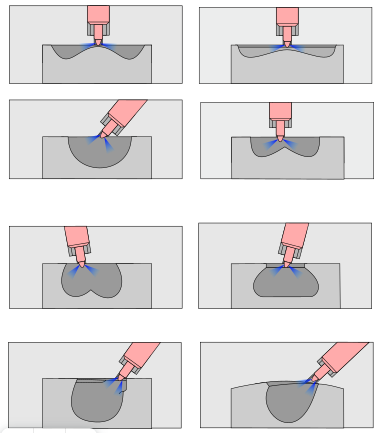

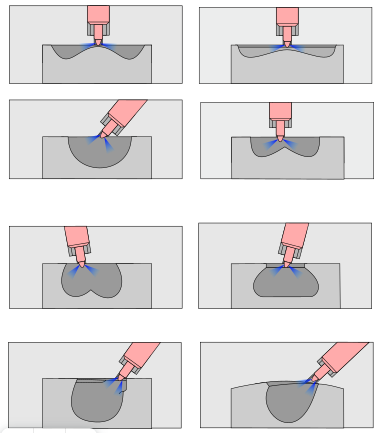

Рис.2 Формы камеры сгорания в поршне дизельного двигателя (показана форсунка и распыл)

Форма днища зависит от типа двигателя, смесеобразования, расположения свечей, форсунок, клапанов, метода организации газообмена в цилиндре.

Вогнутое днище поршня образует компактную форму камеры сгорания (дизеля, бензиновые с высокой степенью сжатия и хорошей топливной экономичностью), однако при этом есть склонность к образованию нагара.

При выпуклой форме днища увеличивается прочность поршня, однако камера сгорания приобретает линзовидную форму, что увеличивает теплоотдачу.  Однако в искровых ДВС увеличение теплоотдачи может позволить увеличить допустимую степень сжатия, что частично компенсирует потери. Однако в искровых ДВС увеличение теплоотдачи может позволить увеличить допустимую степень сжатия, что частично компенсирует потери.

Плоское днище — промежуточное по форме, и самое простое в изготовлении — популярно в бензиновых ДВС и вихрекамерных/предкамерных дизелях. В устаревших двухтактных ДВС днище имело выступ-дефлектор для отклонения горючей смеси при продувке и уменьшения её выброса.

В дизелях с объёмным смесеобразованием форма днища обеспечивает подачу топлива в объём воздуха, с плёночным — большая часть топлива подаётся на стенку поршня (распространение в последние годы системы впрыска Common rail решило спор о смесеобразовании в автомобильных дизелях в пользу объёмного).

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет большую толщину. Чем оно толще, тем больше масса самого поршня, но меньше нагрев. Стандартная толщина днища составляет 7-9 мм, в турбомоторах – 11 мм, а в дизельных двигателях – 10-16 мм. Существуют также поршни, толщина днища которых меньше стандартной – 5,5-6 мм. Такие применяются, к примеру, в некоторых моделях автомобилей Honda.

Для увеличения прочности, а также снижения вероятности перегрева и прогорания на некоторых видах поршней днище и первая канавка, предназначенная для компрессионного кольца, подвергаются твердому анодированию. То есть верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Жаровым поясом называют расстояние от канавки верхнего кольца до днища поршня. При увеличении его высоты облегчаются работа верхнего кольца, но растёт масса поршня и увеличиваются выбросы углеводородов. Уменьшение высоты жарового пояса ниже допустимого влечёт прогар поршня и/или разрушение области верхнего кольца. Поршни дизелей при равных диаметрах  имеют большую высоту жарового пояса, тяжелее и прочнее бензинового по причине больших давлений сжатия и сгорания, и теплоотдачи с днища. имеют большую высоту жарового пояса, тяжелее и прочнее бензинового по причине больших давлений сжатия и сгорания, и теплоотдачи с днища.

Уплотняющая часть поршня Уплотняющая часть поршня

В уплотняющую часть входят маслосъемные и компрессионные кольца. Маслосъемные имеют сквозные отверстия по периметру, сквозь которые внутрь поршня поступает масло, удаленное с поверхности цилиндра. Некоторые из них снабжены специальным ободком, выполненным из стойкого к коррозии чугуна, со специальной канавкой для верхнего компрессионного кольца.

В современных двигателях используется всего три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов в картер двигателя из камеры сгорания. По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла из цилиндра. Они также препятствуют попаданию смазки в камеру сгорания, для чего служат сквозные отверстия. Некоторые виды таких колец оснащаются пружинным расширителем.

Диаметр уплотняющей части меньше, чем диаметр юбки. Это связано с тем, что нагрев в данной части поршня выше. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров на кольцах и их заклинивания в канавках. В отличие от юбки, уплотняющая часть в сечении круглая, а не овальная. Таким образом высоту пояса можно уменьшить.

Наибольшее значение для уплотнения поршня играет качество колец. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше всего ошибок. К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

При перегреве еще неприработанных колец снижается их упругость, вследствие чего возникает ряд проблем: выброс масла, пропуск газов в картер и т.д. Также при перегреве возможно смыкание стыков, которое ведет к поломке колец, а в некоторых случаях и к обрыву самого поршня.

Направляющая часть

В тронковых двигателях направляющей частью поршня является юбка (тронк). Бобышки юбки передают большие нагрузки от газовых и инерционных сил, поэтому соединены литыми рёбрами с днищем поршня (в штампованых поршнях вместо рёбер, которые нельзя получить штамповкой, имеется массивное соединение с днищем). В районе бобышек формируют литьём или фрезеруют снаружи прямоугольные углубления, называемые условно «холодильниками». На деле, эти так называемые «холодильники» снижают массу благодаря укорочению поршневого пальца и передаче газовых сил ближе к оси шатуна, что разгружает днище поршня. Чтобы сократить тепловой зазор без риска задира, юбку поршня в плоскости, перпендикулярной оси симметрии изготовляют овальной (зазор в плоскости качания шатуна минимальный, а по оси поршневого пальца больше на 0,5—1,5 мм), а в плоскости, проходящей через ось симметрии — бочкообразной. Обычно кольца располагают в головке поршня, но последнее маслосъёмное кольцо может быть расположено и ниже оси пальца, в юбке. В зависимости от способа фиксации поршневого пальца, на поршне могут быть выполнены канавки под стопорные кольца. В тронковых двигателях направляющей частью поршня является юбка (тронк). Бобышки юбки передают большие нагрузки от газовых и инерционных сил, поэтому соединены литыми рёбрами с днищем поршня (в штампованых поршнях вместо рёбер, которые нельзя получить штамповкой, имеется массивное соединение с днищем). В районе бобышек формируют литьём или фрезеруют снаружи прямоугольные углубления, называемые условно «холодильниками». На деле, эти так называемые «холодильники» снижают массу благодаря укорочению поршневого пальца и передаче газовых сил ближе к оси шатуна, что разгружает днище поршня. Чтобы сократить тепловой зазор без риска задира, юбку поршня в плоскости, перпендикулярной оси симметрии изготовляют овальной (зазор в плоскости качания шатуна минимальный, а по оси поршневого пальца больше на 0,5—1,5 мм), а в плоскости, проходящей через ось симметрии — бочкообразной. Обычно кольца располагают в головке поршня, но последнее маслосъёмное кольцо может быть расположено и ниже оси пальца, в юбке. В зависимости от способа фиксации поршневого пальца, на поршне могут быть выполнены канавки под стопорные кольца.

Большинство поршней имеют смещение оси поршневого пальца, чтобы уравнять боковые давления на юбку на сжатии и рабочем ходе (когда давление выше) поршня. Поэтому поршень монтируется не произвольно, а по метке (обычно надписью на холодильнике либо стрелкой на днище в сторону свободного конца коленвала).

Принцип работы поршня

Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя. Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя.

Подобную задачу невозможно реализовать без надежного уплотнения поршня, который движется в цилиндре. В противном случае произойдет прорыв газов в картер и попадание моторного масла в камеру сгорания из него. Для решения этой проблемы в поршне предусмотрены канавки, в которых установлены компрессионные и маслосъемные кольца. Для отвода масла в поршне находятся специальные отверстия.

В процессе работы днище поршня напрямую контактирует с горячими газами и нагревается. Избыток тепла от днища к стенкам цилиндра отводят поршневые кольца и охлаждающая жидкость. В тяжело нагруженных агрегатах предусмотрено дополнительное масляное охлаждение: масло через форсунки подается на днище и во внутреннюю кольцевую полость поршня.

Чтобы уплотнение полостей поршня было надежным, его вертикальная ось должна совпадать с осью цилиндра. Перекосы недопустимы, так как они вызывают «болтание» поршня в цилиндре, снижают уплотняющие и теплопередающие свойства колец, а также увеличивают шумность работы двигателя. Для исключения подобных проблем служит юбка поршня. Она должна обеспечивать минимальный зазор как на холодном, так и прогретом агрегате.

Коэффициент расширения стенок цилиндра и самого поршня разные. Это обусловлено как разными конструкционными материалами, так и разницей в  температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения. температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения.

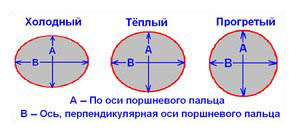

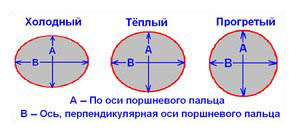

Первое – эллиптическая форма юбки поршня в поперечном сечении, где большая ось перпендикулярная оси пальца, а в продольном – конуса, который сужается к днищу поршня(рис. 3). Благодаря такой форме обеспечивается соответствие юбки нагретого поршня стенке цилиндра, что предотвращает заклинивание. Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

Рис.3. Овальность наружной поверхности поршня.

В качестве конструкционного материала для производства поршней используется алюминий. Это обусловлено тем, что при высоких скоростях работы, которые характерны современным двигателям, нужно обеспечить малую массу движущихся деталей. Поэтому, если использовать более тяжелые металлы, то потребуются и более мощные компоненты: шатун, коленвал и блок с толстыми стенками. Все это сделает увеличит размер и вес силового агрегата.

В конструкции поршня могут быть реализованы и другие инженерные решения. Например, обратный конус, расположенный в нижней части юбки. Он служит для уменьшения шума из-за перекладки элемента в мертвой точке. Для улучшения смазывания юбки используется микропрофиль на рабочей поверхности, который представляет собой маленькие канавки с шагом 0,2-0,5 мм, а для снижения трения применяется антифрикционное покрытие.

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

высокую механическую прочность; высокую механическую прочность;

хорошую теплопроводность;

малую плотность;

незначительный коэффициент линейного расширения, антифрикционные свойства;

хорошую коррозионную устойчивость.

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали. Поршни могут быть:

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

В двухтактных двигателях применяются поршни со сферической формой днища, что приводит к повышению эффективности наполнения камеры сгорания горючей смесью и улучшает отвод отработанных газов.

В четырехтактных бензиновых двигателях днище имеет плоскую или вогнутую форму. Углубления – выемки служат для улучшения смесеобразования и уменьшают вероятность столкновения поршня с клапаном.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом. В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом.

Распределение температурных и механических нагрузок

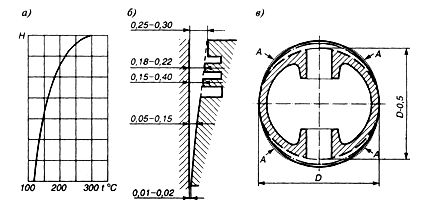

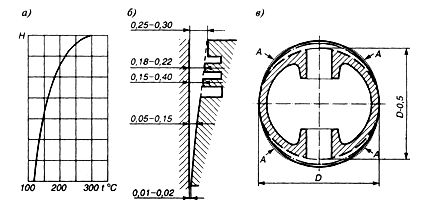

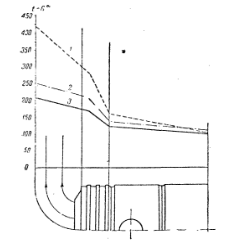

При работе двигателя температура потока горящей топливо-воздушной смеси, омывающей днище поршня, сильно меняется от минимальной при пуске и прогреве двигателя до максимальной на режимах наибольших нагрузок. При этом максимальную температуру имеет днище поршня, а минимальную - юбка. Распределение средней температуры при работающем двигателе по высоте поршня показано на рис. 4, а. С учетом такого распределения температуры профиль поршня по высоте выполняется одной из следующих форм: ступенчатой (рис. 4, б), конической или лекальной. Значительная часть теплового потока от днища и огневого пояса поршня быстро уходит в стенку цилиндра через поршневые кольца и только часть теплоты передается в бобышки, а затем и в юбку поршня. При этом отвод теплоты от бобышек значительно меньше, чем от стенок юбки, которые контактируют со стенками цилиндра. В результате по оси бобышек поршень расширяется значительно больше и становится овальным (рис. 4, в). Оптимальная форма поршня для вновь проектируемого двигателя подбирается в результате кропотливых и длительных экспериментов

Рисунок 4. Изменение температуры по высоте поршня и зазоров между поршнем и зеркалом цилиндра в разных сечениях:

а - изменение температуры по высоте поршня;

б - изменение зазоров между поршнем и зеркалом цилиндра;

в - изменение площади поперечного сечения поршня;

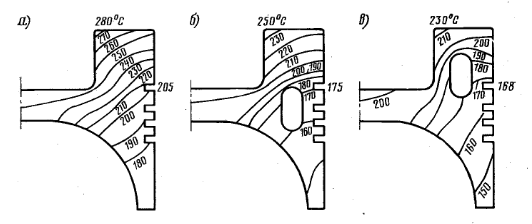

Положение камеры сгорания, эксцентричное по отношению к оси поршня, позволяет впускать в нее воздух тангенциально и этим увеличивать скорость вихрей и улучшать процесс смесеобразования. Вместе с тем такое положение камеры сгорания вызывает неравномерное распределение температур в головке поршня и его тепловую перегрузку.

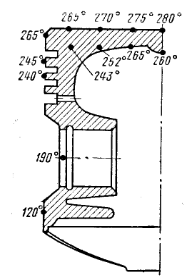

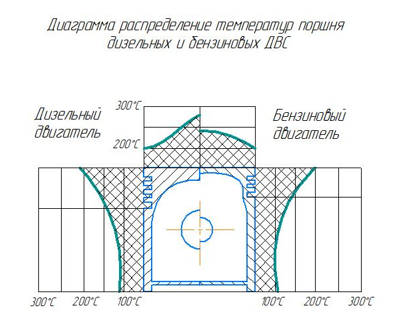

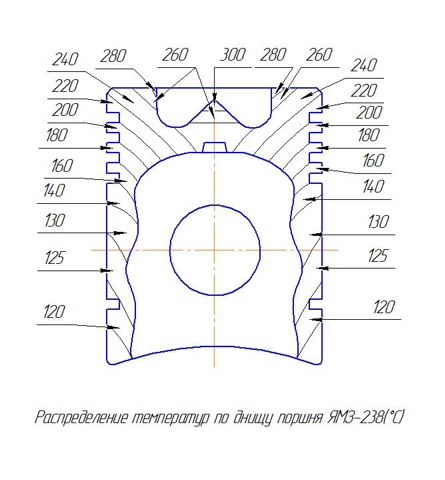

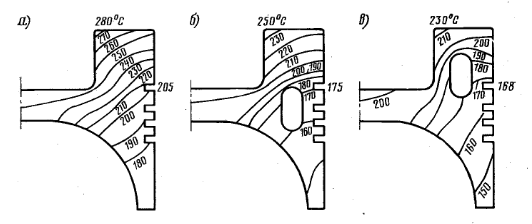

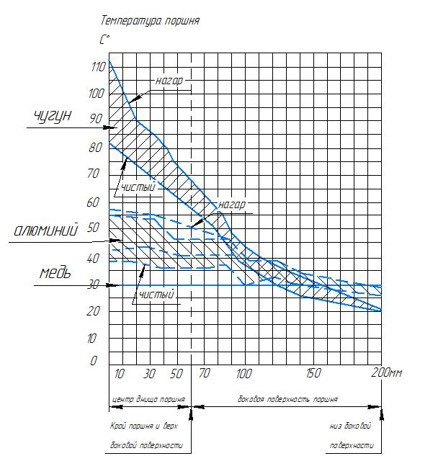

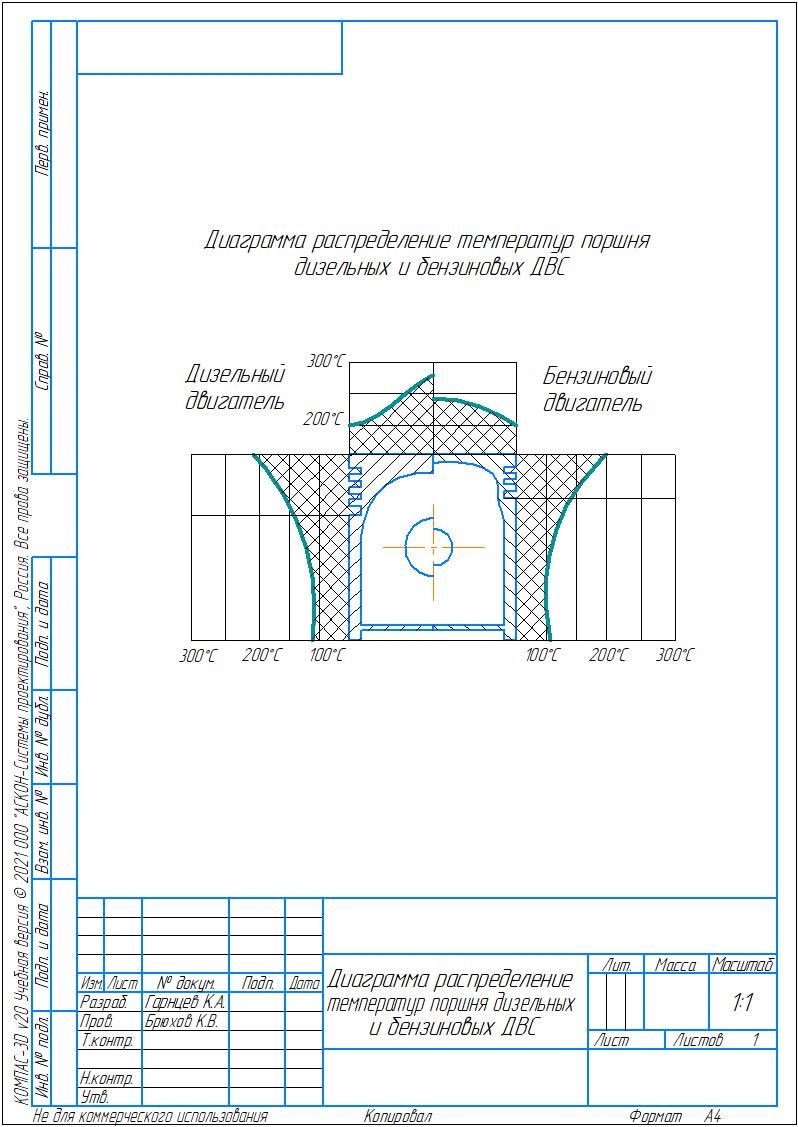

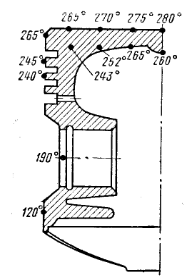

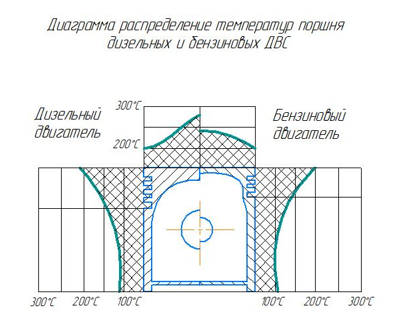

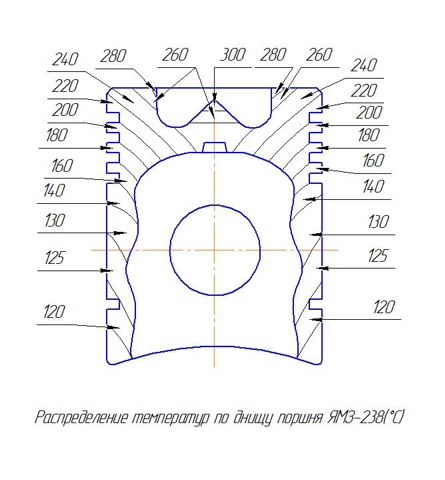

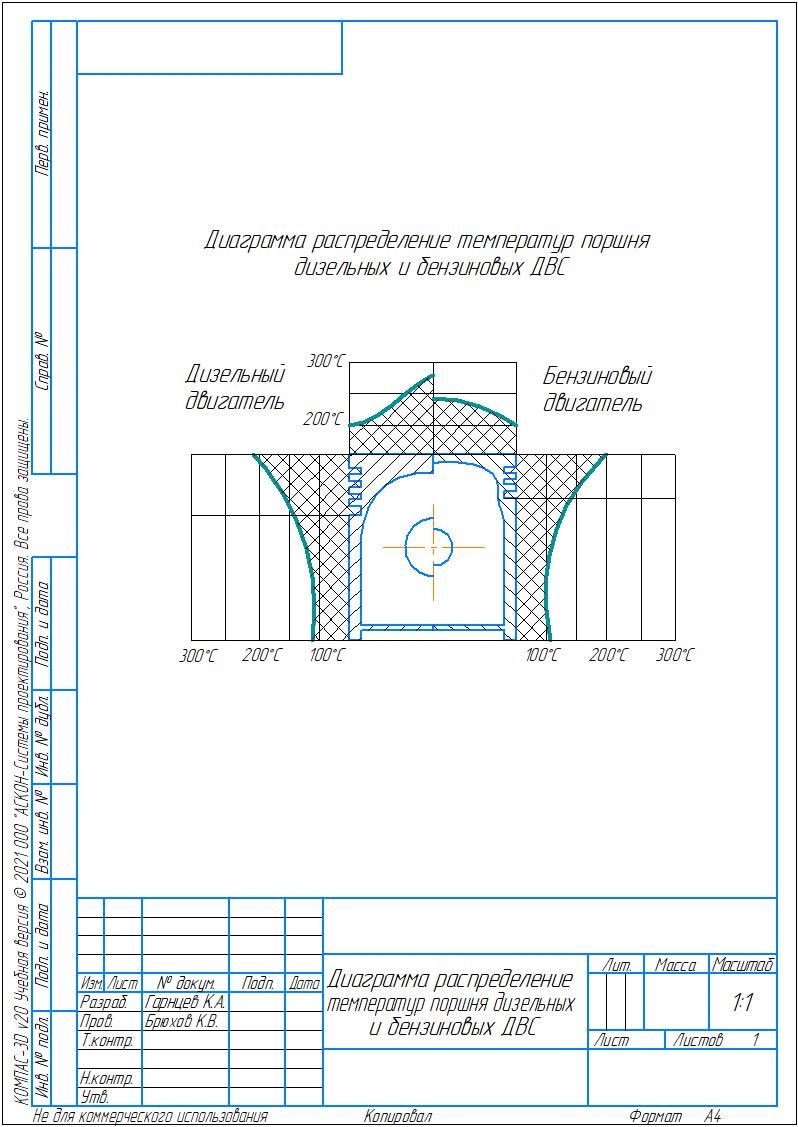

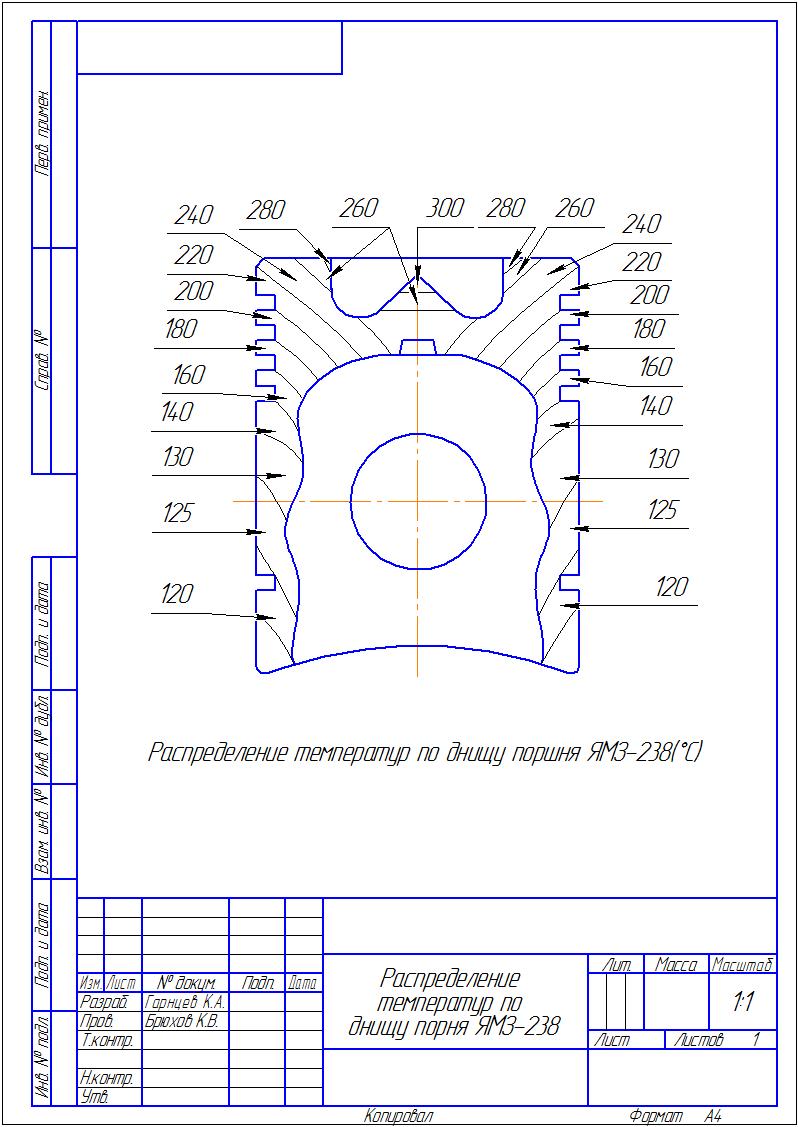

Распределение температур в днищах поршней показано на рис.5, рис 6, рис 7.

Рис.5. Распределение температур по поршню двигателя ЗИЛ-130 при 3600 об/мин и 100%-ной нагрузке.

Рис.6. Распределение температур поршня дизельных и бензиновых ДВС.

Рис.7. Распределение температур по днищу поршня дизеля ЯМЗ-238. Рис.7. Распределение температур по днищу поршня дизеля ЯМЗ-238.

Тепловому состоянию поршня, который подвергается воздействию больших газовых и инерционных нагрузок, уделяется большое внимание. В автомобильных и тракторных двигателях допускается максимальная температура для алюминиевого поршня 300- 350° С для поршней из чугуна 400- 450° .

Из всех деталей дизеля в наиболее тяжелых условиях работает поршень. Со стороны камеры сгорания он подвергается воздействию газов с температурой до 2000° С и давлением до 130 кгс/см . Температура отдельных зон поршня может достигать 500° С, что снижает прочностные свойства материала. Из-за конструктивных различий в подводе и отводе тепла в поршне имеет место неравномерное распределение температуры. Это создает значительные термические напряжения и деформации, которые могут привести к образованию трещин и задиров. Под действием циклических изменений температуры газов в поверхностных слоях поршня (со стороны камеры сгорания) возникают переменные температурные напряжения, способные вызывать образование трещин термической усталости. Циклические изменения давления газов в цилиндре создают в поршне переменные напряжения, приводящие к механической усталости материала.

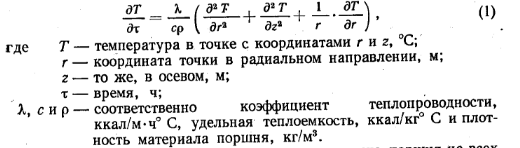

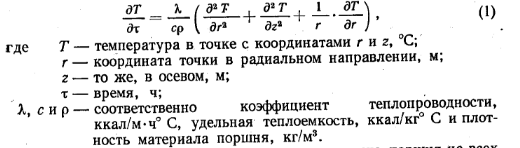

Распределение температуры в поршне, как в осесимметричном цилиндрическом теле, определяют по уравнению Фурье: Распределение температуры в поршне, как в осесимметричном цилиндрическом теле, определяют по уравнению Фурье:

Эффект охлаждения можно еще увеличить путем приближения масляной полости к торцу головки. На рис. 8 показано распределение температуры в трех наиболее распространенных конструкциях поршней с масляным охлаждением при одинаковом расходе масла через них. Из сравнения температурных полей видно, что поршень с охлаждаемой полостью имеет более низкие температуры по сравнению с залитым змеевиком.

Рис.8. Влияние масляного охлаждения и расположения масляной полости на уровень и распределение температуры в поршне из алюминиевого сплава:

А-вариант поршня без охлаждения.

Б-поршень с масляной полостью против зоны колец

В-масляная полость приближена к торцу головки

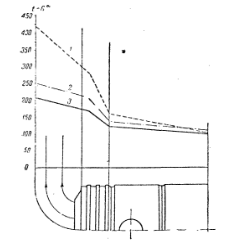

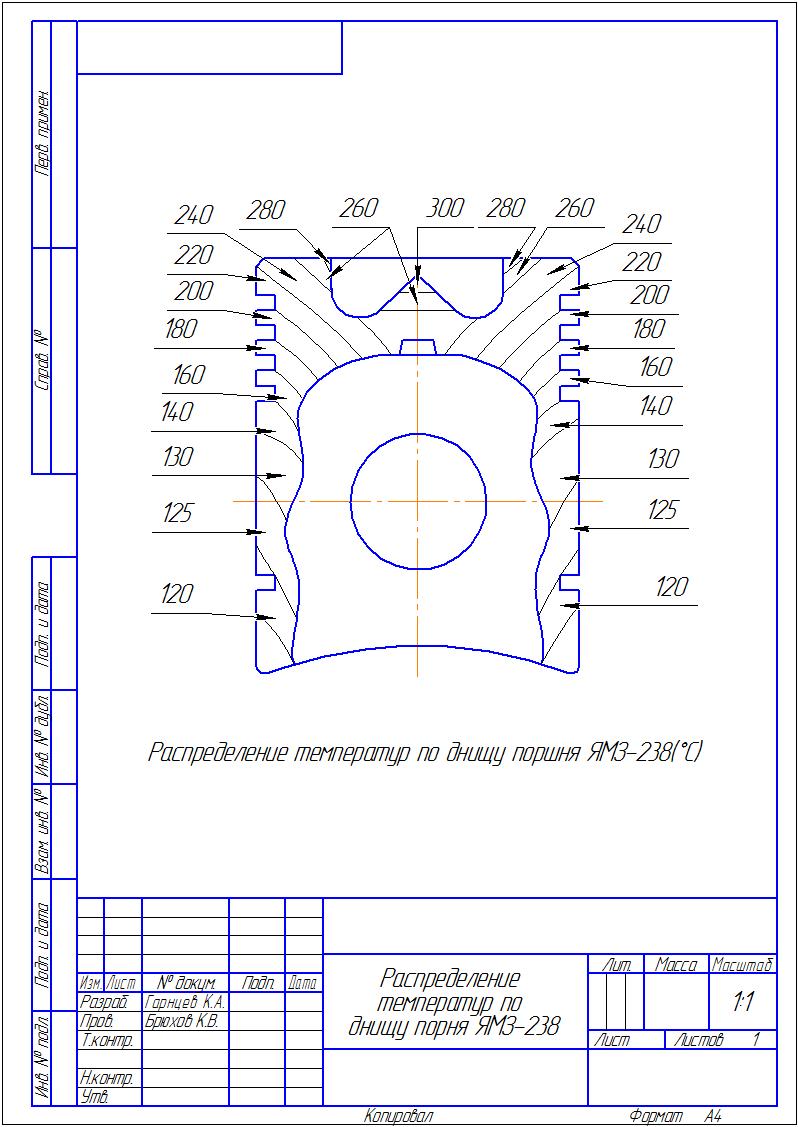

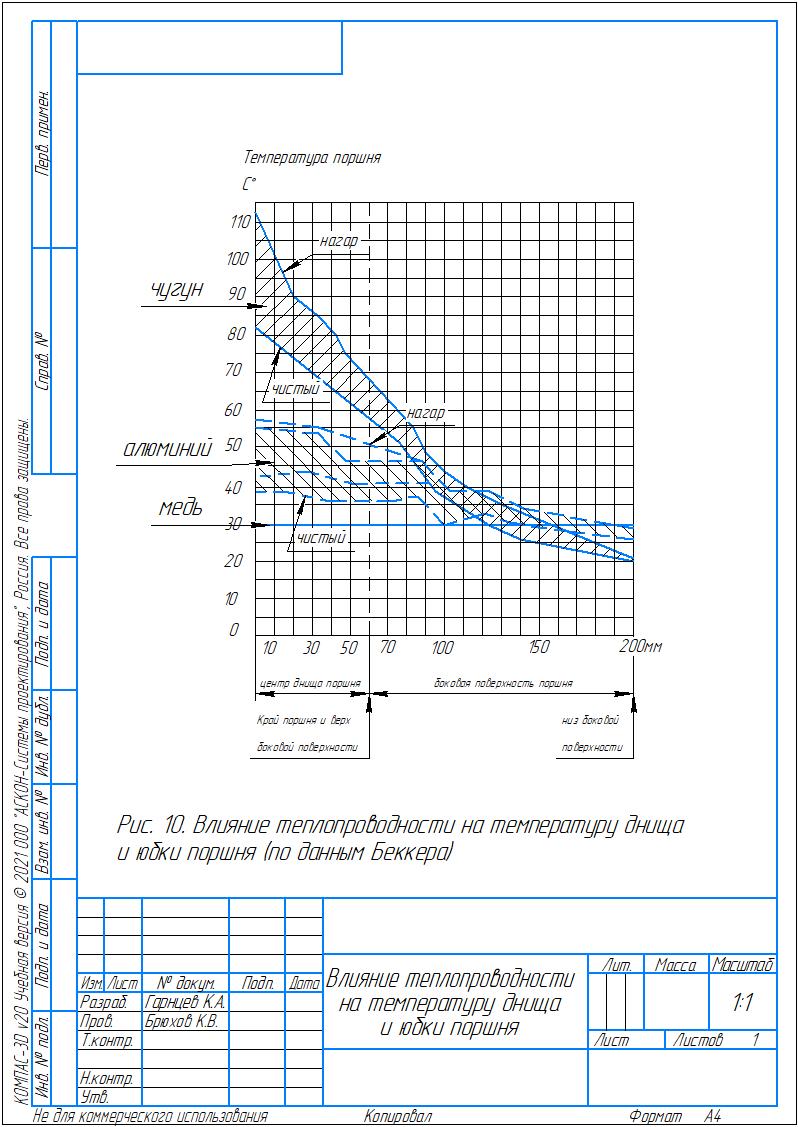

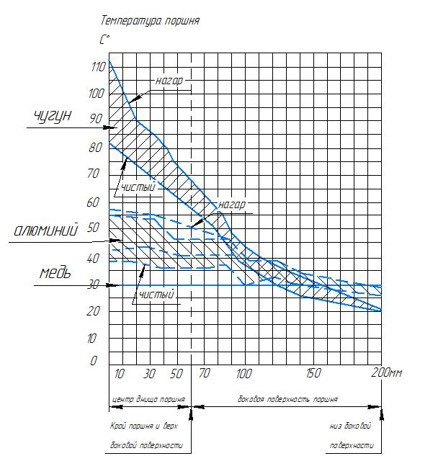

Вес чугунных поршней с длинной юбкой устарелого типа, отнесенный к 1см3 площади поршня, лежит в пределах 17-18 г/см2; вес же современных коротких алюминиевых поршней составляет 13-18 г/см2. Как показали опыты, большое изменение веса поршня не оказывает существенного влияния ни на суммарную мощность, затраченную на вращение двигателя, ни на мощность трения собственно поршней. Основная причина изменения мощности ДВС в этом случаи заключается в различной температуре чугунного и алюминиевого поршней (рис. 9). Разница температур объясняется различной величиной коэффициентов теплопроводности, которая оказывает влияние на мощность двигателя, теплопроводность чугуна 48, алюминия 175, электрона 134, меди 320 кал/м2 ч. Вес чугунных поршней с длинной юбкой устарелого типа, отнесенный к 1см3 площади поршня, лежит в пределах 17-18 г/см2; вес же современных коротких алюминиевых поршней составляет 13-18 г/см2. Как показали опыты, большое изменение веса поршня не оказывает существенного влияния ни на суммарную мощность, затраченную на вращение двигателя, ни на мощность трения собственно поршней. Основная причина изменения мощности ДВС в этом случаи заключается в различной температуре чугунного и алюминиевого поршней (рис. 9). Разница температур объясняется различной величиной коэффициентов теплопроводности, которая оказывает влияние на мощность двигателя, теплопроводность чугуна 48, алюминия 175, электрона 134, меди 320 кал/м2 ч.

Рис. 9. Распределение температур в стенках и донышке чугунных, алюминиевых и электронных поршней автомобильных ДВС ( по данным Ридля). 1-чугунный поршень; 2-алюминиевый поршень; 3-электронный поршень.

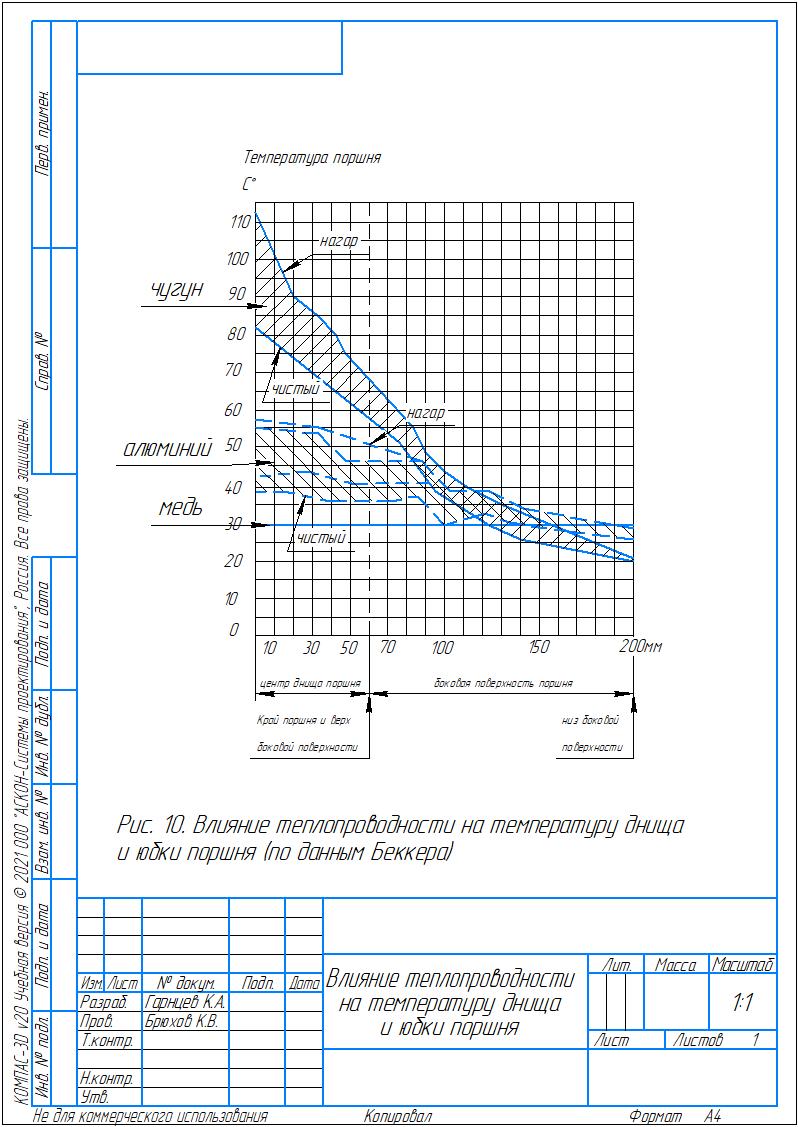

Влияние теплопроводности на мощность двигателя особенно выпукло подчеркнуто в опятах Беккера (1921г.) с поршнями из различных сплавов. (рис.10) Влияние теплопроводности на мощность двигателя особенно выпукло подчеркнуто в опятах Беккера (1921г.) с поршнями из различных сплавов. (рис.10)

Рис. 10. Влияние теплопроводности на температуру днища и юбки поршня (по данным Беккера)

Список литературы Список литературы

1. Расчет автомобильных и тракторных двигателей: Учеб. Пособие для вузов. / А.И. Колчин, В.П. Демидов - 3-е изд. перераб. и доп. - М.: Высш. шк., 2002. - 496 с.: ил. 2. Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей / Под ред. А.С. Орлина и М.Г. Круглова. М.: Машиностроение, 1990. 283 с. .

3. Двигатели внутреннего сгорания. Системы поршневых и комбинированных двигателей / Под ред. А.С. Орлина и М.Г. Круглова. М.: Машиностроение, 1985. 369 с.

4. Энциклопедия по машиностроению XXL оборудование, материаловедение, механика и ... https://mash-xxl.info/info/386750/

|

|

|

Скачать 1.13 Mb.

Скачать 1.13 Mb. Министерство науки и высшего образования Российской Федерации

Министерство науки и высшего образования Российской Федерации Содержание

Содержание

Стандартный поршень двигателя состоит из 3 основных частей:

Стандартный поршень двигателя состоит из 3 основных частей:

Однако в искровых ДВС увеличение теплоотдачи может позволить увеличить допустимую степень сжатия, что частично компенсирует потери.

Однако в искровых ДВС увеличение теплоотдачи может позволить увеличить допустимую степень сжатия, что частично компенсирует потери.  имеют большую высоту жарового пояса, тяжелее и прочнее бензинового по причине больших давлений сжатия и сгорания, и теплоотдачи с днища.

имеют большую высоту жарового пояса, тяжелее и прочнее бензинового по причине больших давлений сжатия и сгорания, и теплоотдачи с днища.