Поршни,поршневые кольца и пальцы. Поршни дизеля 10Д100

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

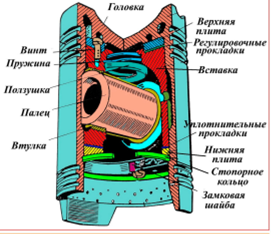

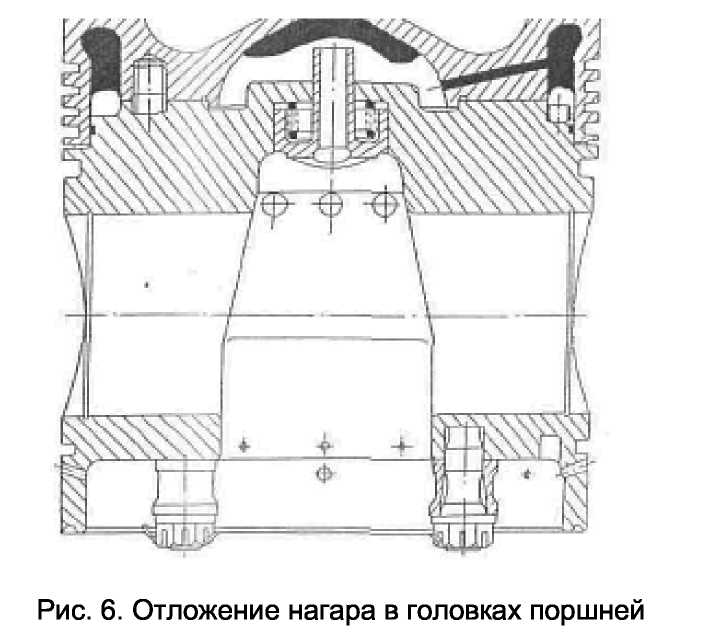

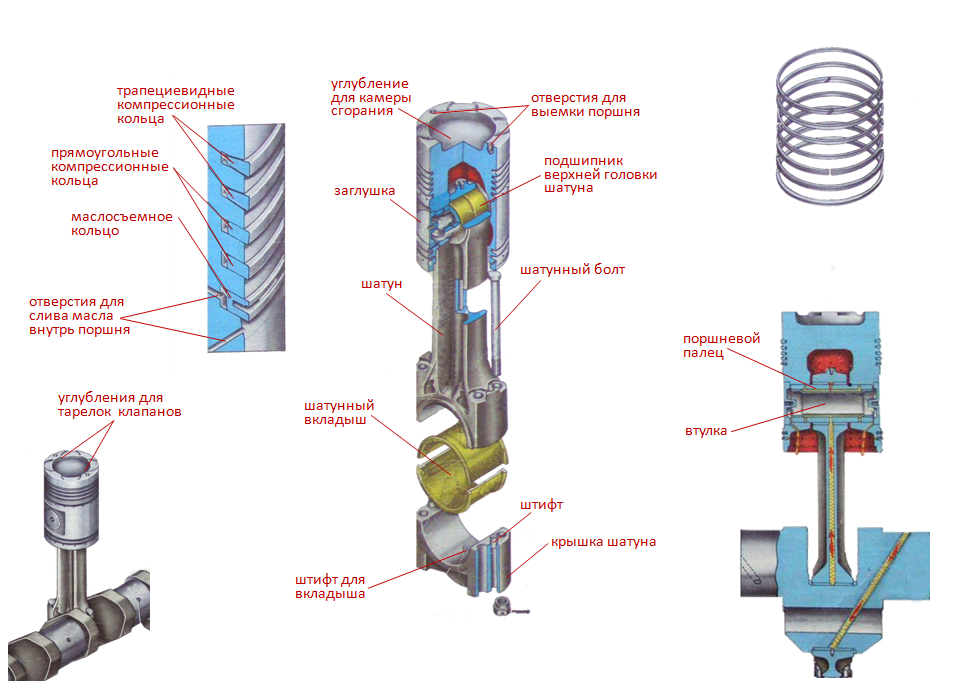

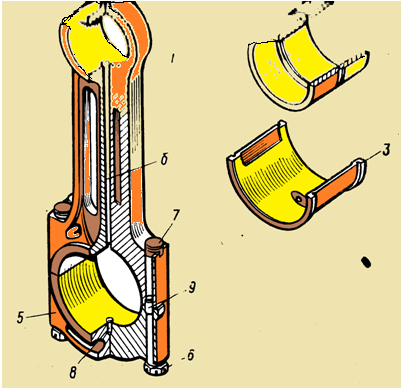

Поршни дизеля 10Д100. Назначение: верхний и нижний поршни одного цилиндра выполняют следующие функции: совместно с втулкой цилиндра обеспечивают требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства; передают силу давления газов на шатуны, преобразуя тепловую энергию в механическую; управляют открытием и закрытием окон цилиндровой втулки в соответствии с заданной последовательностью рабочих процессов.    Конструкция: поршневой комплект состоит из поршня, вставки с опорными плитами и ползушкой, поршневого пальца, уплотнительных (компрессионных) и маслосъёмных (маслосгонных) колец. Поршень имеет форму стакана и отлит из специального чугуна. Верхняя часть поршня называется головкой, а цилиндрическая направляющая часть – юбкой. В головочной части выполнено углубление, образующее требуемой формы камеру сгорания (сферически вогнутая с диаметрально расположенными выемками или, так называемая, чечевичная форма). Внутри поршня на донной части углубления имеются опорные рёбра, которыми поршень опирается на вставку. Рёбра выполнены в виде двух незамкнутых колец для прохода масла, охлаждающего стенки камеры сгорания поршня. Кольцо большего диаметра соединено с цилиндрической частью поршня восемью радиальными рёбрами жёсткости. Пустоты между рёбрами жёсткости образуют камеры наполнения масла. Камеры связаны друг с другом каналами сообщения. На внутренней цилиндрической поверхности поршня выполнены расточки для центровки опорных плит и вставки, а также кольцевая канавка для установки стопорного кольца. Снаружи на цилиндрической поверхности поршня в верхней части (со стороны головки) выполнены четыре канавки (ручьи) под установку уплотнительных колец, а в нижней части (на юбке) – три канавки под установку маслосъёмных колец. Наружная поверхность поршня имеет специальный профиль, предупреждающий заклинивание его в цилиндре при температурном расширении. Головка поршня (выше первой канавки) имеет жаростойкое хромовое покрытие, а юбка – антифрикционное (кадмиевое, либо слой полуды), улучшающее приработку поршня к зеркалу цилиндровой втулки. Чугунная вставка в сборе с опорными плитами, под которые подкладываются регулировочные стальные прокладки, вставляется в поршень и фиксируется (без осевого люфта) стопорным кольцом. Верхняя опорная плита крепится к вставке двумя винтами в потай (заподлицо) и имеет запрессованный ступенчатый штифт. Штифт смещён от центра плиты (эксцентричная посадка) и фиксирует поршень и вставку в определённом положении, не допуская их взаимоповорота. Прокладками, установленными под верхней плитой, регулируют линейную величину камеры сгорания (7,4 - 7,8 мм); дополнительно для нижнего поршня в сборе с шатуном регулируют размер от оси форсуночного отверстия втулки цилиндра до головки нижнего поршня в положении ВМТ (3,2 - 3,6 мм). Паз, профрезерованный в верхней плите и, частично, в теле вставки, служит для слива масла после охлаждения стенки камеры сгорания поршня. К нижней части вставки двумя болтами крепится нижняя опорная плита. Прокладками под плитой выбирают зазор между плитой и стопорным кольцом, удерживающим вставку. В средней части вставки перпендикулярно оси поршня соосно расточены сквозные отверстия, в которые запрессовываются бронзовые втулки – опоры поршневого пальца. Во втулках прорезаны косые канавки для прохода масла. Втулки в расточках застопорены штифтами. Для поступления масла к втулкам отверстия под них раззенкованы, а верхняя часть вставки (на длину профрезерованного паза) имеет кольцевую проточку. В осевой расточке вставки (т.е. внутри вставки) установлена ползушка с пружиной. Ползушка изготовлена из алюминиевого сплава в виде шайбы и имеет сферически вогнутую рабочую поверхность. При соединении вставки с шатуном, ползушка усилием пружины прижимается к пяте, обработанной на поверхности верхней головки шатуна, и уплотняет расточку вставки. Это исключает «паразитный» слив масла через зазоры между головкой шатуна и вставкой. Соединительный поршневой палец плавающего типа – стальная, толстостенная, цементированная (цементация заключается в насыщении поверхности детали при 900 - 9500С углеродом с последующей закалкой для повышения твёрдости, износоустойчивости и усталостной прочности) снаружи втулка – установлен с зазором во втулках вставки, и способен во время работы проворачиваться. Чрезмерное осевое смещение пальца ограничивается специальными приливами на внутренней поверхности юбки поршня. В канавках верхней части поршня установлены четыре уплотнительных кольца, из которых два – первое (сверху) и третье – изготовлены из высокопрочного чугуна с хромированием наружной цилиндрической поверхности. На этой поверхности выполнены неглубокие масло удерживающие канавки и нанесено специальное приработочное покрытие (медь - дисульфидмолибден). Два других уплотнительных кольца (второе и четвёртое) изготовлены из специального антифрикционного чугуна, имеют запрессованные из фосфористой бронзы вставки и покрыты оловом для улучшения приработки. Бронзовая вставка при работе поршня изнашивается, образуя на зеркале цилиндровой втулки плёнку, предохраняющую его от задиров. В канавках нижней части поршня установлены три маслосъёмных односкребковых кольца, изготовленные из специального антифрикционного чугуна и имеющие покрытие оловом для лучшей приработки. Первое (со стороны головки поршня) маслосъёмное кольцо не имеет прорезей для прохода масла, а остальные два выполнены с прорезями. Масло, снимаемое со стенки цилиндровой втулки первым кольцом, отводится через сквозные отверстия, выполненные в меж кольцевой перемычке юбки поршня; от двух других - через сквозные отверстия в канавках под эти кольца. По конструктивному исполнению верхний и нижний поршни принципиально одинаковы, однако не взаимозаменяемы. Они отличаются: зеркальным расположением камеры сгорания в головочной части; наличием на нижнем поршне местных удлинений юбки (используются как ограничители при снятии-постановке нижних поршней с шатунами, когда дизель-генератор с тепловоза не демонтируется); набором уплотнительных колец: на верхнем поршне установлено только одно хромированное кольцо из высокопрочного чугуна, остальные три - с бронзовыми вставками. Для понижения тепловой напряжённости поршни охлаждаются маслом. Масло подаётся по каналам в стержне шатуна и через ползушку попадает в полость между головкой поршня и верхней опорной плитой вставки. Через незамкнутые кольца рёбер масло поступает в камеры наполнения, охлаждая стенки камеры сгорания поршня и зону расположения уплотнительных колец. Затем масло стекает через фрезеровки в опорной плите и во вставке в полость между поршнем и вставкой, обеспечивая смазывание втулок поршневого пальца. Далее, из нижнего поршня масло стекает в маслосборник поддизельной рамы через два боковых отверстия во вставке, а из верхнего - выбрасывается инерционными силами через сливной канал во вставке и плите. Поршень Д49 Поршень (см. рис. 5) состоит из стальной головки 6 (материал ЭИ415) и алюминиевого тронка 11 (материал АК6), скрепленных четырьмя шпильками 1 и гайками 17. Составная конструкция поршня позволяет применить для головки поршня жаропрочную сталь, а для тронка - антифрикционный алюминиевый сплав, и этим самым снизить массу поршня. Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям Б - в полость охлаждения А. Из полости охлаждения масло по каналам В стекает в картер дизеля. На номинальной мощности температура головки над верхним компрессионным кольцом не превышает 170 оС. Умеренная температура обеспечивает хорошую износостойкость ручьев компрессионных колец. Снижение давления масла ниже номинального (0,4 МПа) приводит к увеличению уровня температурных напряжений во всех точках головки поршня. В зоне первого компрессионного кольца при уменьшении давления масла с 0,4 до 0,2 МПа температурные напряжения возрастают в 1,65 раза, а на поверхностях, охлаждаемых маслом, в 1,5 раза. установлены три верхних компрессионных кольца с односторонней трапецией, а четвертое - торсионное кольцо; второе маслосъемное кольцо расположено ниже оси пальца и выполняет роль дозатора расхода масла; уменьшен зазор между тронком и втулкой цилиндра. Неисправности. При эксплуатации дизелей данного типа при разборке поршней часто обнаруживается значительное отложение нагара с внутренней стороны головки (см. рис. 6). Как видно из рисунка нагар в значительных количествах отлагается в центре головки и по ее краю, перекрывая почти полностью отверстия для перетока масла из центральной части в край головки (для перетока масла в головке имеется 12 отверстий диаметром 5 мм). Для снижения нагара в головках поршня ВНИИЖТом рекомендуется в порядке модификации увеличить диаметры отверстий до 8,5 мм. Нагар увеличивается при использовании масла М14Г2.  Следующим дефектом поршней являются термические трещины, возникающие в середине перемычек головки для тарелок выпускных клапанов. Причиной их возникновения является отложение нагара. В процессе ремонта в целях повторного использования рекомендуется эти трещины удалять путем разделки на всю высоту перемычки (примерно 100 мм), на ширину в верхней части до 6,0 мм и у основания трещин до 3,0 мм с радиусом 1,5 мм. При эксплуатации поршней может происходить закоксовывание отверстия для слива масла из них. Отсутствие слива масла возникает при полностью забитых нагаром отверстий для перетока масла из центра в край головки. Для предотвращения таких случаев, необходимо на ТО-3 и ТР-1 проверять слив масла на неработающем дизеле при включенном маслопрокачивающем насосе. При отсутствии слива поршень необходимо демонтировать из дизеля и очистить от нагара . Очистить отверстия от нагара можно высверливанием сверлом с наконечником из твердого сплава или продалбливанием. Наилучшие результаты дает очистка поршня в расплаве солей и щелочей в составе: едкий натрий - 65 % (по весу), азотно-кислый натрий - 30 %, поваренная соль - 5 %. Смесь нагревается в ванне до температуры 350-400о С; Удельный вес расплава должен быть в пределах 1,7 г/ см3 . Установка для очистки поршней (головок) состоит из трех ванн: для расплава солей, для воды и для кислоты, содержащей 50 %-ный раствор соляной кислоты с добавкой столярного клея. Мощность электронагревателя должна быть в пределах 35-40 кВт. Время нагрева составляет 20-35 мин. Другими причинами чрезмерного отложения нагара в головках поршней может быть малое количество масла, прокачиваемое через поршни; малые скорости движения масла, и его высокая температура. При длительной работе поршня по краям тронка образуется выступ вызванный тем, что твердость алюминия в 2,5 раза ниже, чем у стали. При наличии такого дефекта опорную часть тронка необходимо протачить с целью удаления выступа. Только в этом случае можно обеспечить качественное прилегание головки к тронку. При некачественном прилегании будут возникать зазоры между головкой и тронком, нарушаться условия работы шпилек, что может привести к их обрыву и образованию трещин в тронках. Поршни дизеля ПД1М. Назначение: каждый из шести поршней: совместно с втулкой и крышкой цилиндра обеспечивает требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства; передаёт силу давления газов на шатун, преобразуя тепловую энергию в механическую.  Конструкция: поршень отлит из специального алюминиевого сплава. Конструкция: поршень отлит из специального алюминиевого сплава.Головка поршня выполнена толстостенной с плавным переходом от верхней части к стенкам. Обращённая к цилиндровой крышке поверхность головки выполнена вогнутой, что способствует равномерному смешиванию воздуха с распыленным топливом и, как следствие, улучшает условия его сгорания. По краям вогнутой поверхности головки имеются четыре выемки под тарелки рабочих клапанов, открытых при нахождении поршня в ВМТ. Два глухих резьбовых отверстия с диагональным расположением между выемками служат для крепления приспособления, используемого при выемке-постановке поршня с шатуном в цилиндровую втулку.  Головка поршня на длине 170 мм проточена на конус, вершина которого направлена в сторону камеры сгорания. Такая форма головки исключает возможность заклинивания поршня при нагревании во время работы, т.к. верхняя часть головки нагревается сильнее, а, следовательно, и расширяется больше. Внутри поршень имеет два прилива (бобышки), в которых соосно расточены сквозные отверстия под установку поршневого пальца. Снаружи с двух сторон поршня в отверстиях сделаны выточки, в которые вставляются с натягом заглушки, удерживающие палец от чрезмерного осевого перемещения во время работы поршня. Заглушки изготовлены из того же сплава, что и поршень. Их наружная поверхность выполнена выпуклой (по радиусу цилиндра юбки поршня), что не даёт им возможности поворачиваться вокруг своей оси. В центре каждой заглушки имеется отверстие с резьбой для винта приспособления, при помощи которого выпрессовывается заглушка. По упорному пояску заглушек снизу сделаны прорези, соединённые с отверстиями сливных каналов, засверленных наклонно в бобышках. Через прорези и каналы сливается масло, поступающее к заглушкам после смазывания поршневого пальца. Снаружи вокруг отверстий под палец на юбке поршня имеются прямоугольные углубления - «холодильники». Необходимость в этих углублениях объясняется тем, что при сильном нагревании юбка принимает овальную форму, причём длинная ось овала располагается по оси поршневого пальца, т.к. основная масса металла сосредоточена в этих местах. Если не делать «холодильников», то неизбежно произойдёт защемление поршня в местах наибольшего расширения юбки, т.е. по оси пальца. Снаружи поршня в головочной части выполнено пять кольцевых канавок (ручьи), в которые установлены четыре уплотнительных и одно маслосъёмное кольца. В юбочной части – две кольцевые канавки под установку маслосъёмных колец. У пятой и седьмой канавок (считая от головки поршня) сняты фаски нижних кромок. В канавках под маслосъёмные кольца просверлены радиальные сквозные отверстия, а на фасках – наклонные сквозные отверстия, через которые внутрь поршня стекает масло, снимаемое маслосъёмными кольцами со стенок цилиндровой втулки. Поршневые кольца. Комплект чугунных уплотнительных колец включает два вида таких колец: в первую и вторую канавки устанавливают хромированные кольца трапецеидального сечения, в третью и четвёртую – кольца прямоугольного сечения. Применение колец трапецеидального сечения позволяет устранить явление залегания колец в канавках поршня. При конусных торцевых поверхностях кольцо работает как клин. Во время боковых и радиальных перемещений трапецеидального кольца в канавке зазор между кольцом и канавкой изменяется. Образующиеся там отложения выжимаются прежде, чем они успевают затвердеть и обеспечить неподвижность кольца (исключить его перекладку при работе). Цилиндрическая поверхность колец прямоугольного сечения выполнена с конусом в 1030' на высоте 3,5 мм для быстрейшей приработки их к зеркалу цилиндровой втулки. С этой же целью кольца покрывают слоем полуды толщиной не более 0,01 мм. Торцевые поверхности колец тщательно шлифуют. Для предотвращения неправильной постановки таких колец на верхней торцевой плоскости каждого электрографом делается надпись «Верх». При установке кольца в канавку поршня надпись обращают в сторону камеры сгорания. Комплект маслосъёмных колец включает три кольца коробчатого типа (с двумя скребковыми поверхностями). На цилиндрической поверхности таких колец посередине проточена кольцевая канавка, в которой профрезерованы двенадцать радиальных сквозных пазов. Таким образом, кольцо состоит как бы из двух частей – верхней и нижней, соединённых узкими перегородками, остающимися после фрезеровки сквозных отверстий. Как верхняя, так и нижняя части кольца имеют конусный срез в одну сторону. Это даёт возможность кольцу при движении поршня вверх скользить по плёнке масла, а при движении поршня вниз – острыми кромками соскабливать масло со стенок цилиндровой втулки. При установке колец на поршень необходимо учитывать это обстоятельство и ставить кольца вершинами конусов в направлении камеры сгорания. Для лучшей приработки кольца покрывают слоем полуды толщиной не более 0,01 мм. Поршневой палец непосредственно соединяет поршень с шатуном. Палец плавающего типа, стальной, полый, с цементированной и полированной наружной поверхностью. Во внутреннюю полость пальца вставляется тонкостенная стальная трубка – кожух. Наружный диаметр трубки меньше диаметра полости пальца. Концы кожуха плотно развальцовываются. Таким образом, между кожухом и пальцем образуется кольцевое пространство (камера) для масла.  В средней части пальца просверлены четыре радиальных отверстия. Через эти отверстия масло поступает из зазора между пальцем и втулкой верхней головки шатуна в кольцевое пространство между кожухом и внутренней поверхностью пальца. По краям пальца имеются ещё восемь отверстий, которые сообщаются с кольцевым пространством внутри пальца и служат для выхода масла на трущиеся поверхности пальца в бобышках поршня. В средней части пальца просверлены четыре радиальных отверстия. Через эти отверстия масло поступает из зазора между пальцем и втулкой верхней головки шатуна в кольцевое пространство между кожухом и внутренней поверхностью пальца. По краям пальца имеются ещё восемь отверстий, которые сообщаются с кольцевым пространством внутри пальца и служат для выхода масла на трущиеся поверхности пальца в бобышках поршня. |