чпу. ЧПУ. Последние призваны решать вопросы технологической подготовки применительно кэтомутипуоборудования

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

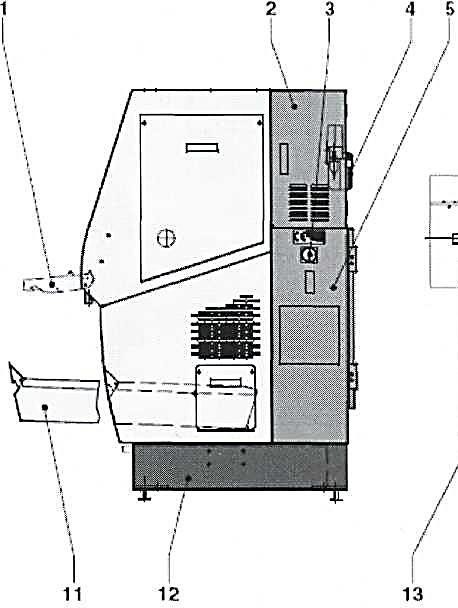

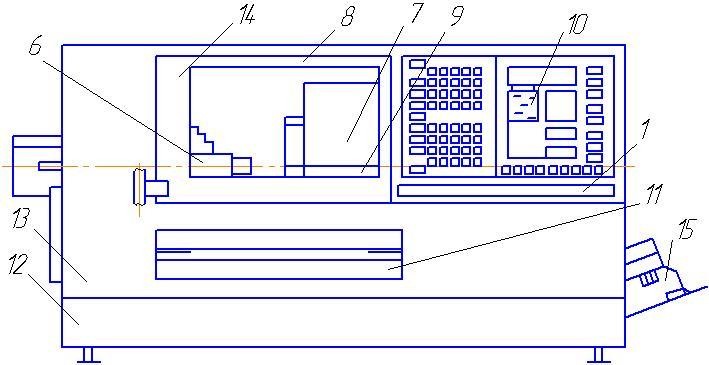

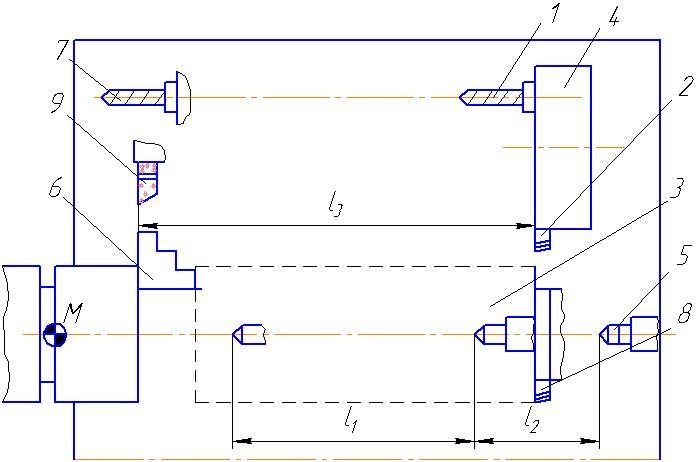

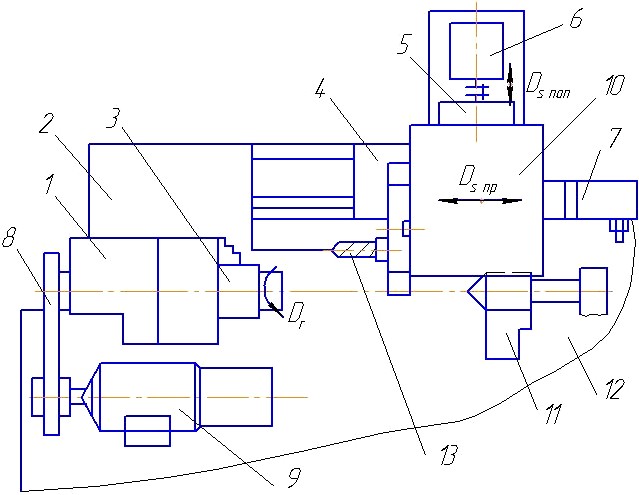

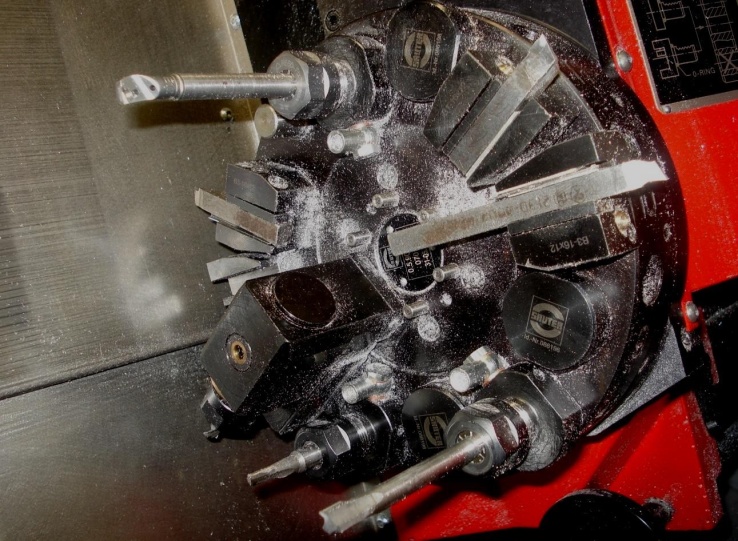

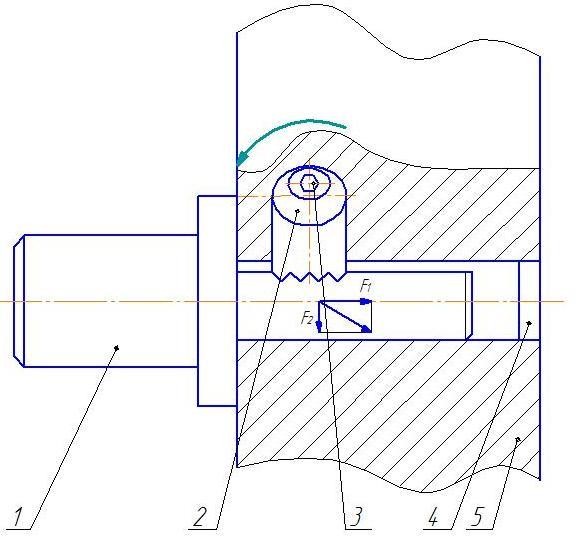

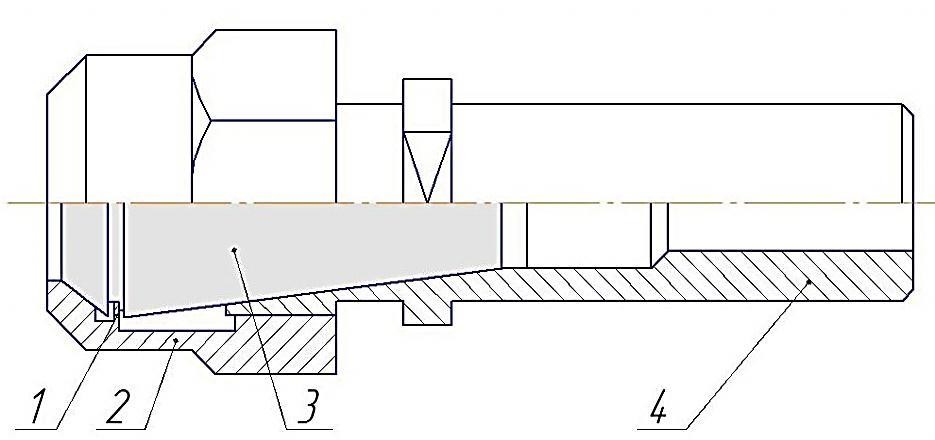

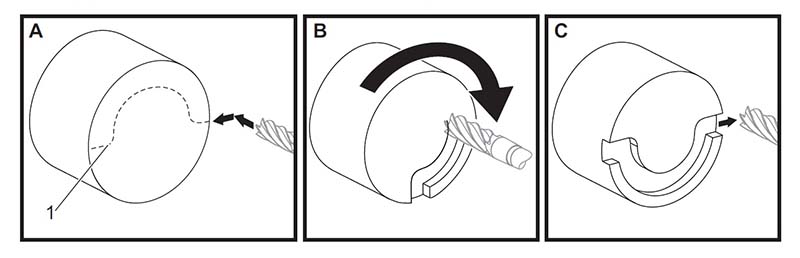

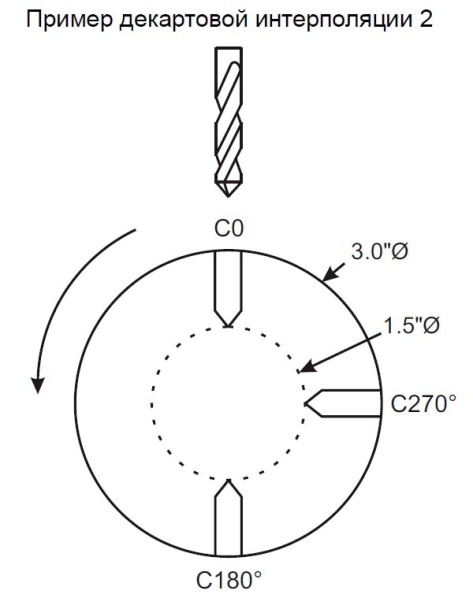

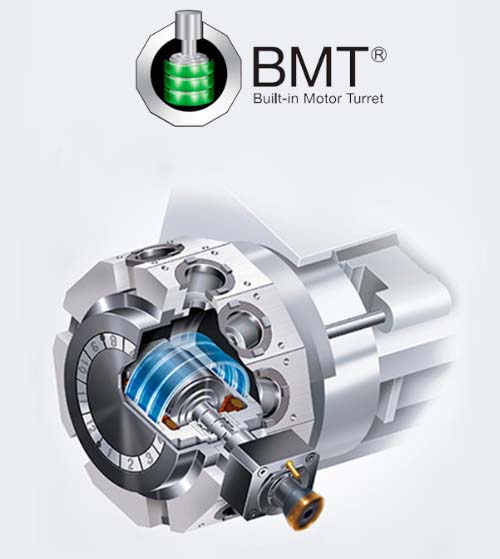

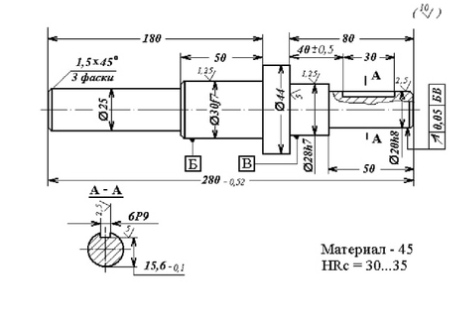

Введение МногофункциональныестанкисЧПУпозволяютвыполнятьнетолькоточение,растачивание сложныхповерхностей,сверление осевыхотверстий, но ифрезерованиесамыхразнообразныхпоформеиразмерамповерхностей,сверлениеинарезаниеразличных видов резьб и их комбинаций как параллельно, так и перпендикулярно к осидетали. В современных многофункциональных станках с ЧПУ реализован один из основныхнаучныхпринциповтеориибазирования,обеспечивающихминимальныепогрешностимеханическойобработки,когдадетальполностьюобрабатываетсязаоднуустановку. Дляэтойцеливпоследнихмоделяхмногофункциональныхтокарныхстанковприменяютдвашпинделя:главныйшпиндельипротивошпиндель,а,кромеэтого,режущийинструментнаделяютглавнымдвижениемрезания,аглавныйшпиндель–движениемкруговойподачи. Дляобслуживанияэтогооборудованиятребуютсятехнологи–программисты,способныесиспользованиемкомпьютерныхтехнологийразрабатыватьуправляющиепрограммы для обработки самых различных по форме и размерам деталей. Наилучшийрезультат может быть достигнут при грамотной эксплуатации этого вида оборудования, адляэтогонеобходимыквалифицированныеналадчики,операторыитехнологи–программисты. Последние призваны решать вопросы технологической подготовки применительно кэтомутипуоборудования. Лабораторные работы имеют целью закрепить знания, полученные при изучениитеоретической части курса дисциплины. В ее состав входит освоение устройства ЧПУ,принципаегофункционирования,методикиобоснованноговыборасистемыЧПУ,главногошпинделяи шпинделяприводного режущегоинструмента. Всеуказанныемероприятияэкспериментальноотрабатываютсянасовременноммногофункциональномоборудовании сЧПУ. Цель:изучение компоновочной схемы, основных узлов многофункционального станка сЧПУ модели TURN 155, а также принципа действия исполнительных органов и границыегорабочей зоны Порядоквыполнения: Изучить компоновочную схему станка TUR155 и его технологические возможности Изучить устройство основных узлов станка и принцип действия станка Изучить формообразующие движения рабочих органов Уяснить целесообразность применения рабочих позиций револьверной головки с приводным режущим инструментом Определить случаи применения оси С (круговой подачи заготовки) Изучить рабочие позиции револьверной головки с приводными и не приводными режущими инструментами Выполнить все холостые и рабочие движения исполнительных органов станка Изобразить технологические эскизы обработки заготовки, закрепленной в патронеили центра, при использовании главного шпинделя и приводного инструмента. 1.1 Краткиетеоретическиесведения,необходимыедлявыполненияработы СтанкостроительнаякомпанияЕМСОразрабатываетметаллообрабатывающиестанки, а с 1980 успешно поставляет на международный рынок станки с компьютернымуправлением(станки сЧПУ), особенновсекторобучения. Особенной популярностью пользуются безопасные токарные и фрезерные станкифирмы ЕМСО моделей Concept TURN и Concept MILL. Современное технологическоеоборудование становится все сложней. Этому факту необходимо уделять внимание и притехническом обучении персонала, обслуживающего эти станки. Поэтому мы имеем сейчасновыймногофункциональныйстанокConceptTURN155сосьюСиприводныминструментом. УправлениесовременнымистанкамифирмыEMCOосуществляетсяприпомощистандартного персонального компьютера (РС). Этот вид управления позволяет выполнятьэффективное обучение самым различным и современным системам ЧПУ (фирм Siemens,Fanucидр.)наодномитомжестанке. Ввод данных осуществляется с клавиатуры РС автоматизированного рабочего местатехнолога–программиста(либооператора)илиспультауправлениястанком.Многофункциональные токарные станки с ЧПУ позволяют выполнять не только точение,растачиваниесложныхповерхностей,сверлениеосевыхотверстий, но ифрезерованиесамыхразнообразныхпоформеиразмерамповерхностей,сверлениеинарезаниеразличных видов резьб и их комбинаций как параллельно, так и перпендикулярно к осидетали. В современных многофункциональных станках с ЧПУ реализован один из основныхнаучныхпринциповтеориибазирования,обеспечивающихминимальныепогрешностимеханической обработки, когда деталь полностью обрабатывается за одну установку. Дляэтой цели в последних моделях многофункциональных токарных станков применяют двашпинделя: главный шпиндель и противошпиндель, а кроме этого, режущий инструментобеспечивают главным движением резания, а главный шпиндель – движением круговойподачи. Современныемногофункциональныетокарныестанки–этоновыйвысокоэффективныйвидоборудования,накоторомвыпускаютсясамыесложныеивысокоточныеизделия. Дляобслуживанияэтогооборудованиятребуютсятехнологи–программисты,способныесиспользованиемкомпьютерныхтехнологийразрабатыватьуправляющиепрограммыдляобработкисамыхразличныхпоформеиразмерамдеталей.Наилучший результат может быть достигнут при грамотной эксплуатации этого вида оборудования, а для этого необходимы квалифицированные наладчики, операторы и технологи – программисты. Последние призваны решать вопросы технологической подготовки применительно к этому типу оборудования. 1.2 ТехническаяхарактеристикастанкаTurn155 Техническаяхарактеристикамногофункциональногостанкамод.ConceptTurn155.Высотацентров [мм] 125; Расстояниемеждуцентрами[мм] 405; Диаметробработкинадпоперечнымисалазками [мм] 85; ПутьперемещениясалазокнаосиX[мм] 100; ПутьперемещениясалазокнаосиZ[мм] 300;Максимальныйразмерзаготовкидляпатрона[мм] ø85Х245;Диапазон частоты вращения (бесступенчатая регулировка), Ось С {ротационная ось) - опция для станков с ведомыми инструментами.Разрешениенаротационнойоси[º] 0,01; Ходзаднейбабки[мм] 200; МаксимальныйобъемподачиСОЖ[л/мин] 20;Давлениеподачи[бар] 0.75; Внутреннийдиаметршпинделя [мм] ø20,5;Диаметрпатронамм ø95; Максимальнаядлинадетали[мм] 125; Максимальныйдиаметрдетали[мм] 025; Станок имеет персональный компьютер, который содержит в памяти все параметрытехнической характеристики. Вид на станок справа приведен на рис.1, а спереди – на рис.1 1.3 Компоновка многофункционального токарного станка с ЧПУ модели Turn 155 1-Полка для персональной клавиатуры компьютера (откидная, со встроенным коврикомдля мышки). Клавиатура и мышка обеспечивают удобное пользование возможностямистанка.  2-ОтсекРС. 2-ОтсекРС.Рис.1. Вид на станок справа: 1 – полка,2 – отсек, 3 – главный выключатель, 4 –централизованнаясмазка,5 –шкафуправления,11– бак,12 –бакСОЖ.  Рис.2 Вид спереди: 6 – шпиндель, 7- поворотное устройство, 8 – светильник, 9 –задняябабка,10 –клавиатура,13–подставкастанка,14–дверь,15 –насос. Несмотрянамаленькиегабаритыстанокмногофункционален. 3 Главныйвключатель,припомощиэтоговключателястанокначитаетсвоюработу. Устройствоцентрализованнойсмазки,обеспечиваетплавноеперемещениесалазокпоосиХ,Z.Шкаф управленияслужит основойстанка. Главныйшпиндельможетвращатьсяпоипротивчасовойстрелки,атакжеможетповорачиватьсяпоосиСнаопределенныйугол,дляэтогонеобходимсжатыйвоздух. Поворотноеустройствоинструмента(на12инструментовилина4инструментасведомымиинструментами).ПеремещениеосуществляетсявдольосиХ,иосиZ. Станочныйсветильник,освещаетзонуобработки,атакженастройкуинструмента. Ручнаяилиавтоматическаязадняябабка,перемещаетсяпоосиХ,длязацентровкиотверстия,приобработкидлинныхзаготовок Клавиатурадляразныхвидовуправления,сеепомощьюсоздаетсяилиредактируютсяпрограммы,набираетсяконтурбудущейдетали. Бакдлястружки(выдвижной),когдасзаготовкинепосредственноснимаютматериалаон попадает в лоток для сбора стружки. Бак смазочно-охлаждающей жидкости, при обычном резании СОЖ выполняет следующие основные функции: охлаждение, смазку, отвод стружки и удаление загрязнений. Подставка станка Дверцы для защиты от стружки Насос для подачи СОЖ под давлением в зону резания. Наиболее экономичным видом привода для станка с ЧПУ является шаговый привод, поскольку он является бесступенчатым (обеспечивает широкий диапазон скоростей без применения коробки передач) и в случае его использования обратная связь не является строго обязательно 1.4Рабочаязонастанка Рабочая зона ограничивается зоной обработки (рис. 3), в которой может выполнятьсяперемещение инструмента. При установке рабочей зоны, может быть определенна зонабезопасности для движения инструмента. Рабочаязонастанка(рис.3)ограничиваетсяперемещениеминструмента.Изпозиции 1сверломожетперемещатьсяпоосиZнамаксимальновозможноерасстояние,ограниченноепозицией7 сверла.  Рис. 3 Предельные положения режущего инструмента и пиноли задней бабки(рабочаязона):1 -сверловкрайнемправом положение,7 –вкрайнемлевом положении, 2– резецпроходной упорныйвкрайнемправом положении,8–вкрайненижнем положении, 9 – в крайнем левом положении, 3– заготовка, 4 – револьверная головка, 5 – центр задней бабки, 6 – трех кулачковый патрон. Проходнойрезец2можетперемещатьсяпоосиZнамаксимальновозможноерасстояние в позицию 9, а по оси Х - на максимально возможное расстояние в позицию 8.Предельныеположениярежущихинструментовопределяютрабочуюзонустанка.  Основныеузлыстанка ОсновныеузлыстанкаРис.4. Основныеузлы: 1 – главный шпиндель, 2 – станина, 3 – зажимное устройство,4 –салазки (Z),5 – салазки (Х), 6 – привод салазок (Х), 7 – привод салазок (Z), 8 – ремень, 9 –электродвигатель,10–поворотное устройство,11 – задняябабка,12–станина ОбщийвидстанкаTurn155представленнарис.5. К шпинделю предъявляются повышенные требования по равномерности вращения,непосредственно шпинделяустанавливаетсяна подшипникахкачения или скольжениявысокогоклассаточности. Станинастанка2изготовленаизсерогочугунакрутильно-жесткойигасящейколебания конструкции. Настанинестанкарасположенапередняябабка. Благодаря трехточечной опоре станиныстанкаудаетсяизбежатьееперекосаитем самым, нарушения точности пространственного расположения шпинделя, салазок изаднейбабки.  Рис.5.ОбщийвидстанкамоделиTURN155. Станочное приспособление 3 служит для быстрого закрепления и раскреплениязаготовок различной длины и диаметра. Ремень 8 привода служит для передачи крутящегомоментасглавногоэлектродвигателянаглавныйшпиндель. Продольныеипоперечныесалазкидвигаютсяпоточнымнаправляющимтипа «ласточкинхвост».Зазорсалазокрегулируетсяспомощьюрегулирующихклиньев.Централизованнаясистемасмазкиподаетмаслонасалазкитак,чтобывсенаправляющие постоянно были смазаны.Салазки перемещаются от шаговых электродвигателей черезпарувинт– гайкакачения. Шпиндель станка имеет высокую изгибную жесткость, без зазорные пары винт –гайка,высокуюконтактнуюжесткость,чтообеспечиваетвысокуюточностьпозиционированияинструментаизаготовкииточностьразмеровобработанныхдеталей. Скоростьподачибесступенчатая,находитсявпределах0-4000мм/мин. Скоростьускоренного(холостого)хода –7500мм/мин.перемещенияпоперечныхсалазок -300мм. Длина перемещения продольных салазок -100мм; Разрешающая способность СЧПУ -1,25мкм;Максимальноеусилиеподачипродольныхи поперечныхсалазок -2500Н. 1.5Револьвернаяголовка Станок модели Turn 155 оснащен поворотной револьверной головкой (рис.10). Взависимости от конфигурации станка 6 инструментов могут быть приводными. Этоозначает, что можно в патроне закрепить фрезу, сверло, зенкер или развертку. Неприводнымиинструментамиявляютсяпосадочныегнезда,кудаустанавливаютсярезцы.  Рис.10.Револьвернаяголовкаскомплектомрежущихинструментов. Длязакрепленияинструментавставьтеинструмент1взажим4(рис.11)дискаревольверной головки. Повернитевинт3свнутреннимшестигранником SW4понаправлениюуказаннойнарисункестрелкиизатянитеего.Зубчатоезацеплениеэксцентрика2входитвзубчатое зацепление оправки для крепления инструмента 1 иприжимаетеессилойF1кдискуревольвернойголовкииодновременносилаF2прижимаетоправкувниз.Цанговоезажимноеприспособлениепозволяетвыполнятьзажиминструментов с цилиндрическим хвостовиком (рис.12). Для установки цангового зажима,открутите натяжную гайку 2 (SW24), вставьте цангу 3 наклонно в натяжную гайку так,чтобы эксцентриковое кольцо 1 входило в канавку цанги, накрутите натяжную гайку 2 сцангой3нацанговыйдержатель4–незатягивайте,вставьтеинструмент,затянитенатяжнуюгайку2.  Рис.11.Креплениеинструментавревольвернойголовке:1–инструмент,2–зубчатоезацеплениеэксцентрика,3–винт,4–зажим,5–револьвернаяголовка. Снятиецанговогозажимапоказанонарис.12.Открутитегайку2,вовремяоткручивания гайки цанга 3 выдавливается эксцентриковым кольцом 1. Стружка и грязьмогутповредитьвнутреннийинаружныйзажимнойконусипривестивнегодностьцангу3илидержатель4.  Рис.12.Держательцанги ESX16:1–кольцо,2–гайка,3-цанга,4–цанговыйдержатель. Передипослеработынеобходимодержательпочиститьислегкасмазатьмасломцангуидержательцанги. 1.6Последовательностьобработки Рассмотрим точение револьверной головки на примере цикла чернового и чистового точения с применением цикла CYCLE 95. Черновые проходы выполняются функцией G1 со скоростью подачи FF1. Черновыепроходы выполняются параллельно оси до припуска на чистовую обработку (1) и затемпараллельноконтуру(2) (рис.1).    После каждого чернового прохода выполняется подъем по осям X и Z на радиусинструмента+1мм(3)иотводприпомощиG0(4).Даннаяпоследовательность(указанные петли) выполняется до тех пор, пока не будет снят весь припуск на черновуюобработку(5)иоставленприпускомначистовуюобработку.Глубинарезанияпривыполнениикаждогопроходаодинаковаяиравначастномуотделенияприпусканачерновуюобработкуначислопроходов.ОнадолжнабытьменьшеилиравназапрограммированномупараметруMID. 1.7Черноваяобработкаэлементоввыточки Обработка выточки происходит параллельно контуру (6) с активацией команды G1соскоростьюподачиFF2.Черновыепроходыпараллельноосивзоневыточки(7)выполняютсякомандойG1и соскоростью подачи FF1. Последовательностьчерновойобработки: черноваяобработкабезвыточки(8); черноваяобработкапервойвыточки(9); черноваяобработка2-й выточки (10)и т.д. 1.8Чистоваяобработка Подвод к начальной точке контура выполняется одновременно по обеим осям и Z. Чистовая обработка выполняется вдоль контура командами G1, G2, G3 со скоростью подачи FF3. Отвод инструмента выполняется командой G0. Пример: Общий припуск на обработку равен 19 мм, максимальная глубина резания MID=4 мм. Для снятия общего припуска потребуется пять проходов с глубиной резания 3,8 мм, что меньше предельной глубины резания 4 мм. Нельзя программировать все три параметра FALZ, FALX, FAL одновременно, так как СЧПУ будет складывать все три значения припусков. Следует программировать значения FALZ, FALX и 0 - для FAL или наоборот. Если припуск на чистовую обработку не запрограммирован, то выполняется лишь черновая обработка. Смысловое содержания скоростей подачи FF1, FF2, FF3 –обработка выполняется до окончательного контура. Такое же, как и при черновой обработке выточки 1.8 Работа программируемой оси C Ось С - в токарных станках с ЧПУ - это программное управление углом поворота шпинделя и удержание его. Используется синхронно с приводным инструментом. Основной параметр - минимальный угол поворота шпинделя (обычно минимальный управляемый угол поворота 0,001°). Ось C обеспечивает прецизионное двунаправленное перемещение шпинделя, которое полностью интерполируется с перемещением оси X и/или Z. Можно задать командой скорость вращения шпинделя от 0,01 до 60 об/мин. Станки с осью С, соответственно, должны иметь 3-х координатную систему ЧПУ с возможность линейной и круговой интерполяции. Привод оси С может осуществляться двигателем шпинделя или отдельным серводвигателем. На корпусе шпинделя крепится датчик углового положения. Работа оси C зависит от массы, диаметра и длины обрабатываемой детали и/или зажимной оснастки (патрона). В станках с осью С шпиндель работает в 2-х режимах: Режим главного движения (точение) - шпиндель приводится в движение главным приводом и вращается с заданной скоростью в соответствии с режимом точения. Скорость вращения задается УЧПУ. Режим ось C - шпиндель по команде УЧПУ поворачивается на заданный угол и фиксируется (осуществляется индексация оси C).Управление осью С Основные команды управления шпинделем и осью С: M03 подает команду шпинделю на вращение в прямом направлении M04 подает команду шпинделю на вращение в обратном направлении M05 подает команду шпинделю на остановку M154 включает ось C M155 выключает ось C Токарный станок автоматически выключает тормоз шпинделя, если подана команда о движении оси C, а после снова включает его, если коды M по-прежнему активны. Возможно относительное перемещение оси C с помощью адресного кода H, как показано в примере: G0 C90. (C-Axis moves to 90. deg.); H-10. (C-Axis moves to 80. deg. from the previous 90 deg position); Типовая программа управления осью С Команды в декартовых координатах преобразуются в движения линейной оси (движения револьверной головки) и движения шпинделя (вращение детали). Интерполяция в декартовы координаты, пример 1. (1) Намеченная траектория резания; (A) Подача концевой фрезы 1" в обрабатываемую деталь с одной стороны; (B) Ось C поворачивается на 180 градусов для выполнения контура дуги; (C) Подача концевой фрезы 1" из обрабатываемой детали.  Пример декартовой интерполяции o51121 (CARTESIAN INTERPOLATION EX 1); (G54 X0 Y0 is at the center of rotation); (Z0 is on face of the part); (T1 is an end mill); (BEGIN PREPARATION BLOCKS); T101 (Select tool and offset 1); G00 G18 G20 G40 G80 G99 (Safe startup); G98 (Feed per min); M154 (Engage C Axis); G00 G54 X2. C90 Z0.1 (Rapid to 1st position); P1500 M133 (Live tool CW at 1500 RPM); M08 (Coolant on); (BEGIN CUTTING BLOCKS); G01 Z-0.1 F6.0 (Feed to Z depth); X1.0 (Feed to Position 2); C180. F10.0 (Rotate to cut arc); X2.0 (Feed back to Position 1 ); (BEGIN COMPLETION BLOCKS); G00 Z0.5 M09 (Rapid retract, coolant off); M155 (Disengage C axis); M135 (Live tool off); G18 (Return to XZ plane); G53 X0 Y0 (X & Y home); G53 Z0 (Z home); M30 (End program); Пример декартовой интерполяции 2  Пример декартовой интерполяции 2 o51122 (CARTESIAN INTERPOLATION EX 2); (G54 X0 Y0 is at the center of rotation); (Z0 is on face of the part); (T1 is a drill); (BEGIN PREPARATION BLOCKS); T101 (Select tool and offset 1); G00 G18 G20 G40 G80 G99 (Safe startup); G19 (Call YZ plane); G98 (Feed per min); M154 (Engage C-Axis); G00 G54 X3.25 C0. Y0. Z0.25; (Rapid to 1st position); P1500 M133 (Live tool CW at 1500 RPM); M08 (Coolant on); G00 Z-0.75 (Rapid to Z depth); (BEGIN CUTTING BLOCKS); G75 X1.5 I0.25 F6. (Begin G75 on 1st hole); G00 C180. (Rotate C axis to new position); G75 X1.5 I0.25 F6. (Begin G75 on 2nd hole); G00 C270. (Rotate C axis to new position); G75 X1.5 I0.25 F6. (Begin G75 on 3rd hole); (BEGIN COMPLETION BLOCKS); G00 Z0.25 M09 (Rapid retract, coolant off); M155 (Disengage C axis); M135 (Live tool off); G18 (Return to XZ plane); G53 X0 (Xhome); G53 Z0 (Zhome); M30 (End program); 1.9Как работает приводной инструмент Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром. Приводной инструмент всегда работает с осью С. Механизм приводного инструмента состоит из следующих компонент: Револьверная голова с установленным внутри приводным электродвигателем, который через соединительную муфту передает вращение приводному блоку; Приводные блоки с инструментом (сверла, метчики, фрезы), которые устанавливаются в инструментальный диск револьверной головы. Приводной блок имеет специализированный хвостовик, играющий роль соединительной муфты для передачи крутящего момента от электродвигателя инструменту. Технологические операции, которые осуществляет приводной инструмент: Фрезерование плоскостей, лысок, пазов, обнижений и пр. Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением Обработка поверхностей и отверстий под углом к оси детали Нарезание резьбы методом фрезерования. На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом. Это системы VDI и BMT®. Система BMT® (Built-in Motor Turret - с встроенным в револьвер приводом инструмента) имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами. Кроме того, система BMT® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24). Примерные характеристики приводного инструмента: скорость вращения 4000..6000 об/мин Мощность 4 кВт Максимальный крутящий момент 40 Нм Время смены позиции инструмента 0,15 с  Револьверная головка BMT 1.10Управление приводным инструментом Команды включения M133 - включает вращение шпинделя в прямом направлении M134 - включает вращение шпинделя в обратном направлении M135 - останавливает шпиндель приводного инструмента. Скорость вращения шпинделя управляется адресным кодом P. Например, P1200 задает скорость вращения шпинделя 1200 об/мин. M138 - изменение скорости вращения шпинделя вкл M139 - изменение скорости вращения шпинделя выкл Изменение скорости вращения шпинделя (SSV) позволяет вам задать диапазон, в котором скорость вращения шпинделя непрерывно изменяется. Это полезно для подавления вибрации инструмента, которая может привести к нежелательному ухудшению качества обработки детали и/или повреждению режущего инструмента. Система управления изменяет скорость вращения шпинделя в соответствии с настройками 165 и 166. Например, для изменения скорости вращения шпинделя +/-100 об/мин от ее текущей скорости по команде с рабочим циклом 1 секунда, установите настройку 165 на 100, а настройку 166 – на 1.Это изменение зависит от материала, оснастки и характеристик в вашем конкретном случае, но 100 об/мин в течение 1 секунды - хорошее начало. Вы можете отменить значения настроек 165 и 166 с помощью адресных кодов Р и Е при их использовании вместе с M138. Где P - изменение SSV (об/мин), Е - цикл SSV (сек). См. примерниже: M138 P500 E1.5 (Turn SSV On, vary the speed by 500 RPM, cycle every 1.5 seconds); M138 P500(Turn SSV on, vary the speed by 500, cycle based on setting 166); M138 E1.5 (Turn SSV on, vary the speed by setting 165, cycle every 1.5 seconds); M138 не зависит от команд шпинделя; после выполнения этой команды она остается активной даже при неработающем шпинделе. Помимо этого, M138 остается активной до ее отмены с помощью M139 или при M30, а также с помощью команды Сброс или Аварийный останов. Деталь – «Вал», является одной из деталей редуктора, который состоит из нескольких передач. Вал, является главнейшей деталью редуктора, который обеспечивает функционирование силового агрегата в целом. Для изготовления вала используется сталь 45. Общий вид данной детали представлен на рисунке

Вывод В ходе выполнения лабораторной работы были приобретены практические навыки втехнологической подготовке производства детали типа «ВАЛ» на станках сЧПУвГПС.Полученынавыкимодернизациитехнологическогооборудования. Закреплены навыки по расчету и назначению припусков намеханообработку,расчетурежимовобработки,техническогонормирования,атакжепорасчетуточностипараметровсредствтехнологическогооснащения. Так же овладение навыками управления качеством изготовлениядеталейвавтоматизированномпроизводстве.Былиусвоеныметодикианализатехнологичностидетали,выборапоследовательностиобработкиповерхностей детали, выбора технологических баз, формирования маршрутаобработкидетали.Закрепленынавыкипоподготовкегеометрическойитехнологической информации, составлению расчетно-технологических карт,картналадокиразработкеуправляющихпрограммдлятехнологическогооборудования.АтакжебылизакрепленынавыкивоформлениитехнологическойдокументациисогласноГОСТ,использованиибанковданныхизнанийСАПР,подборенаучнойи справочнойлитературы. |