21.12.21 Курсовая. Пояснительная записка к курсовой работе

Скачать 2.26 Mb. Скачать 2.26 Mb.

|

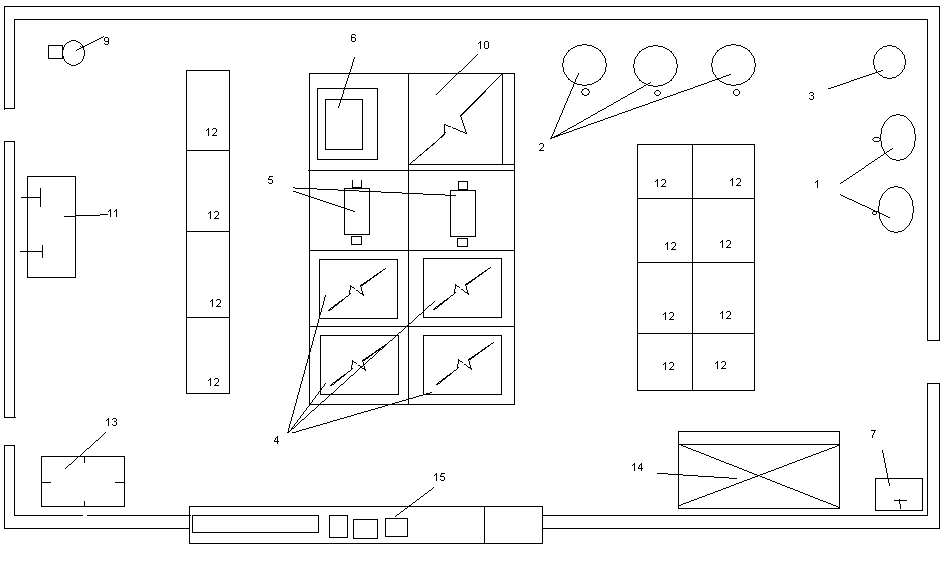

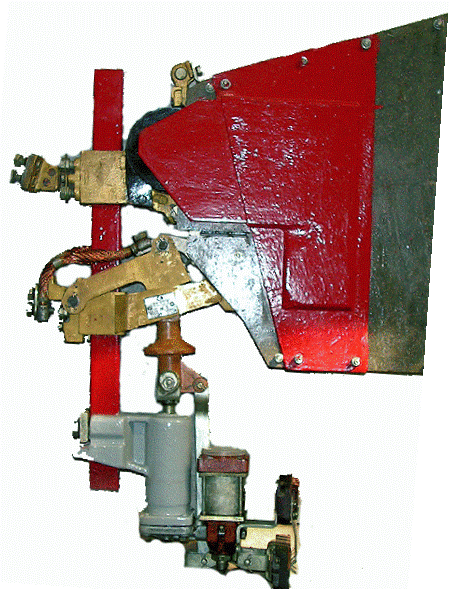

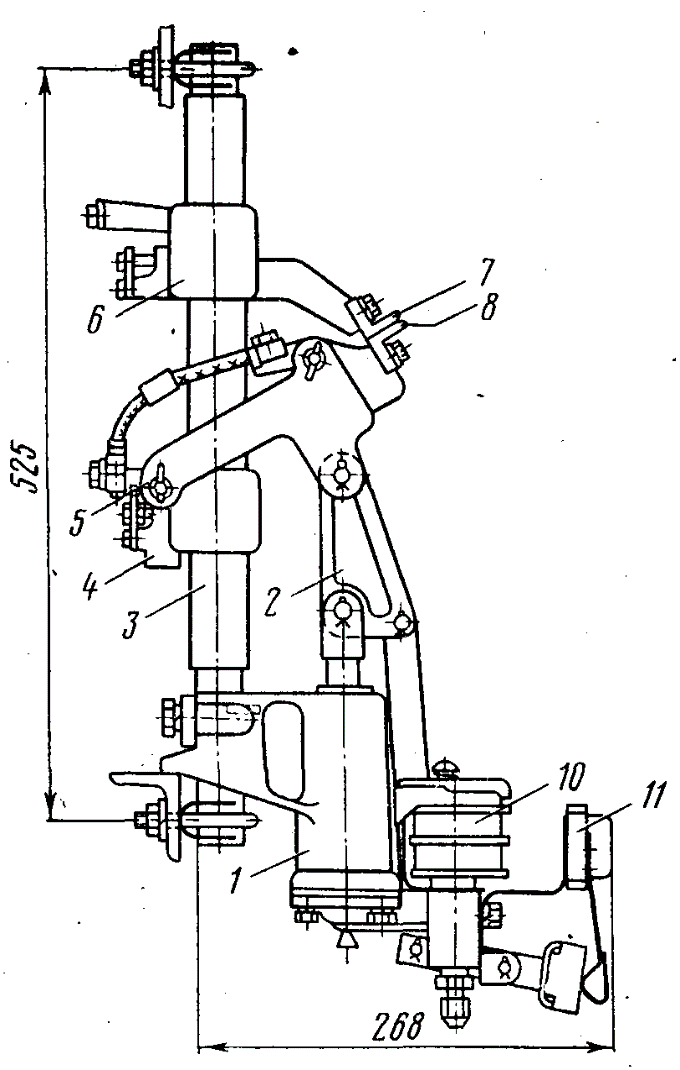

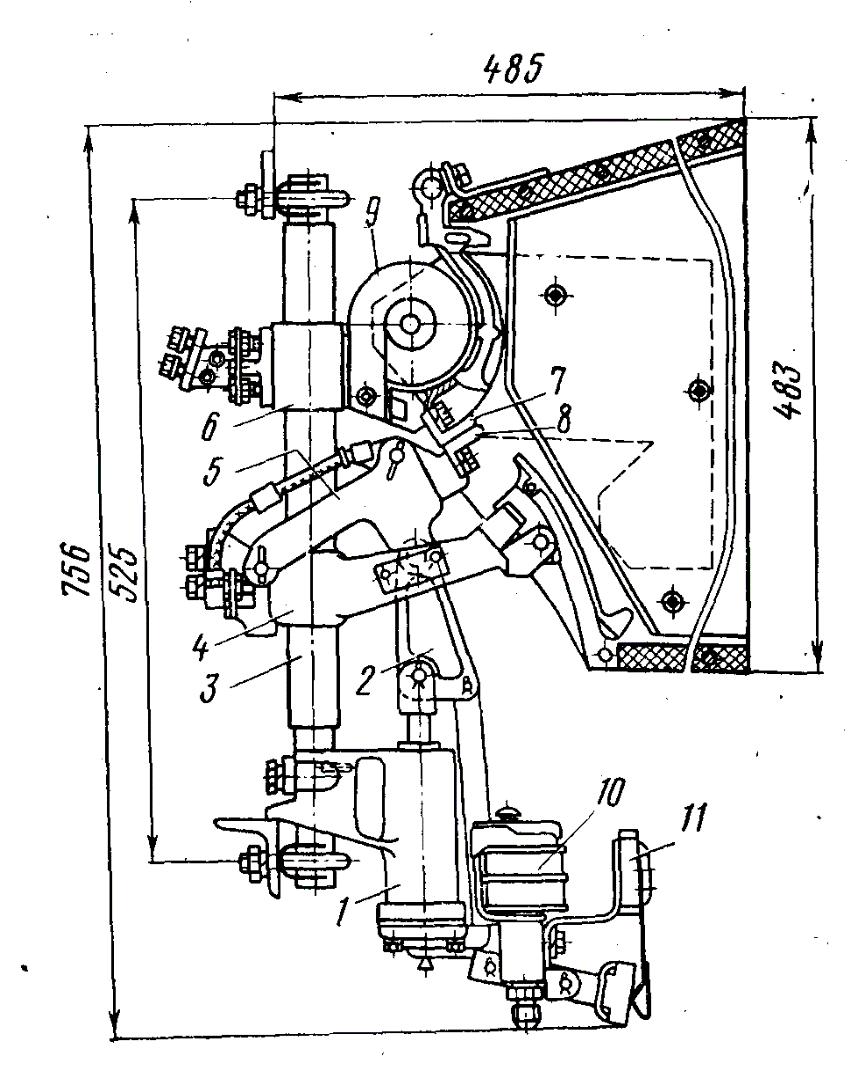

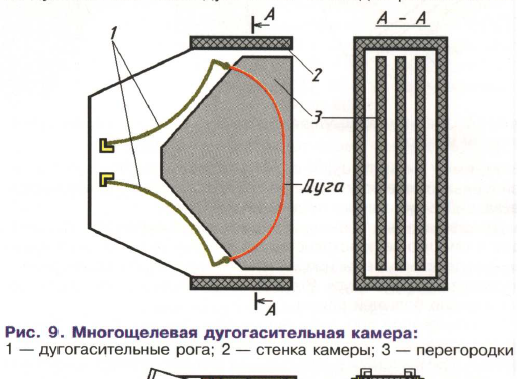

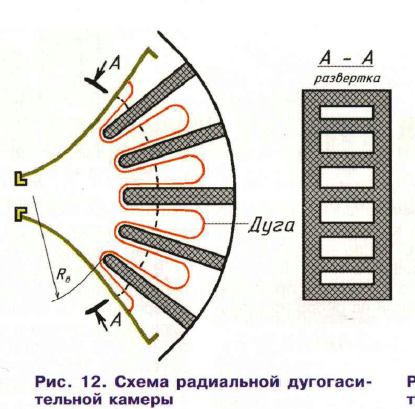

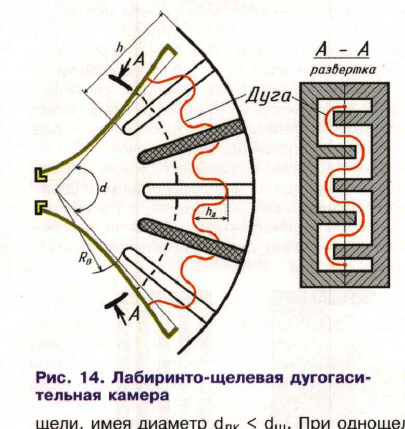

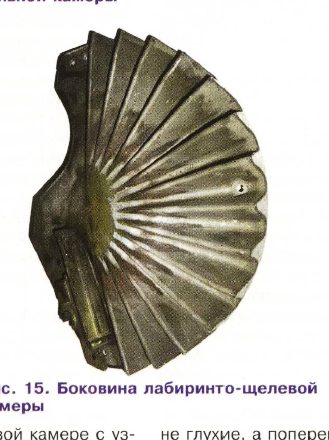

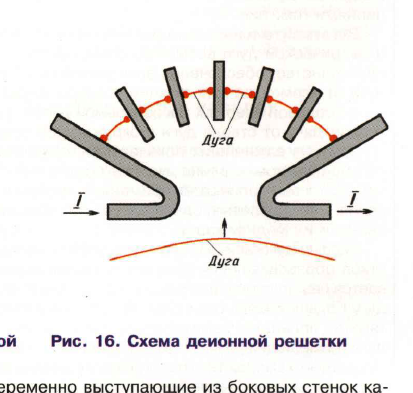

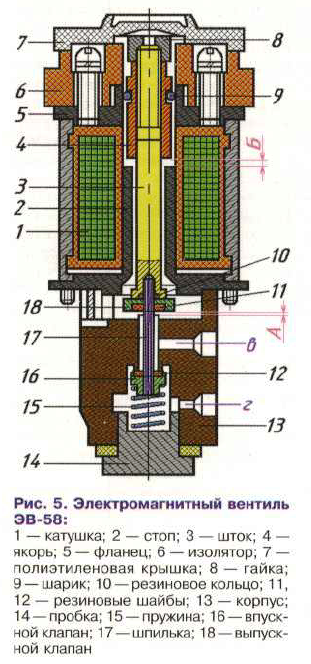

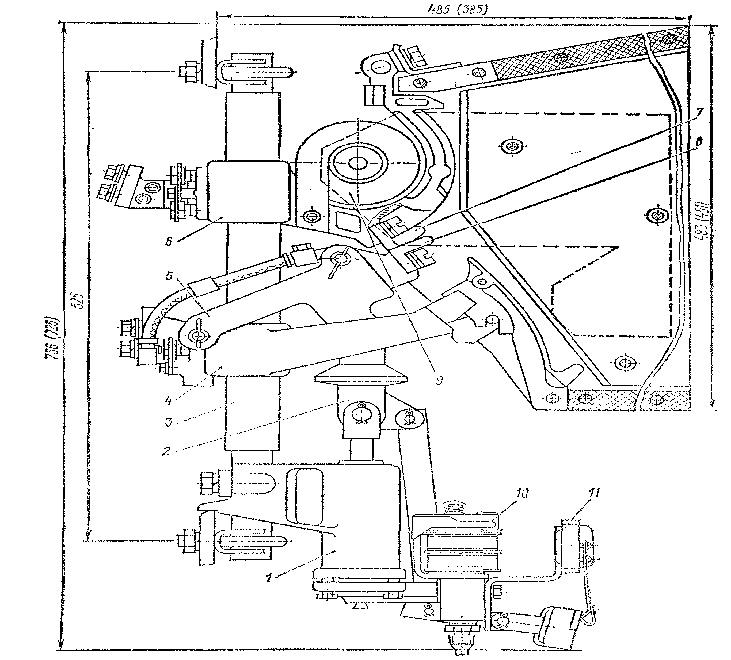

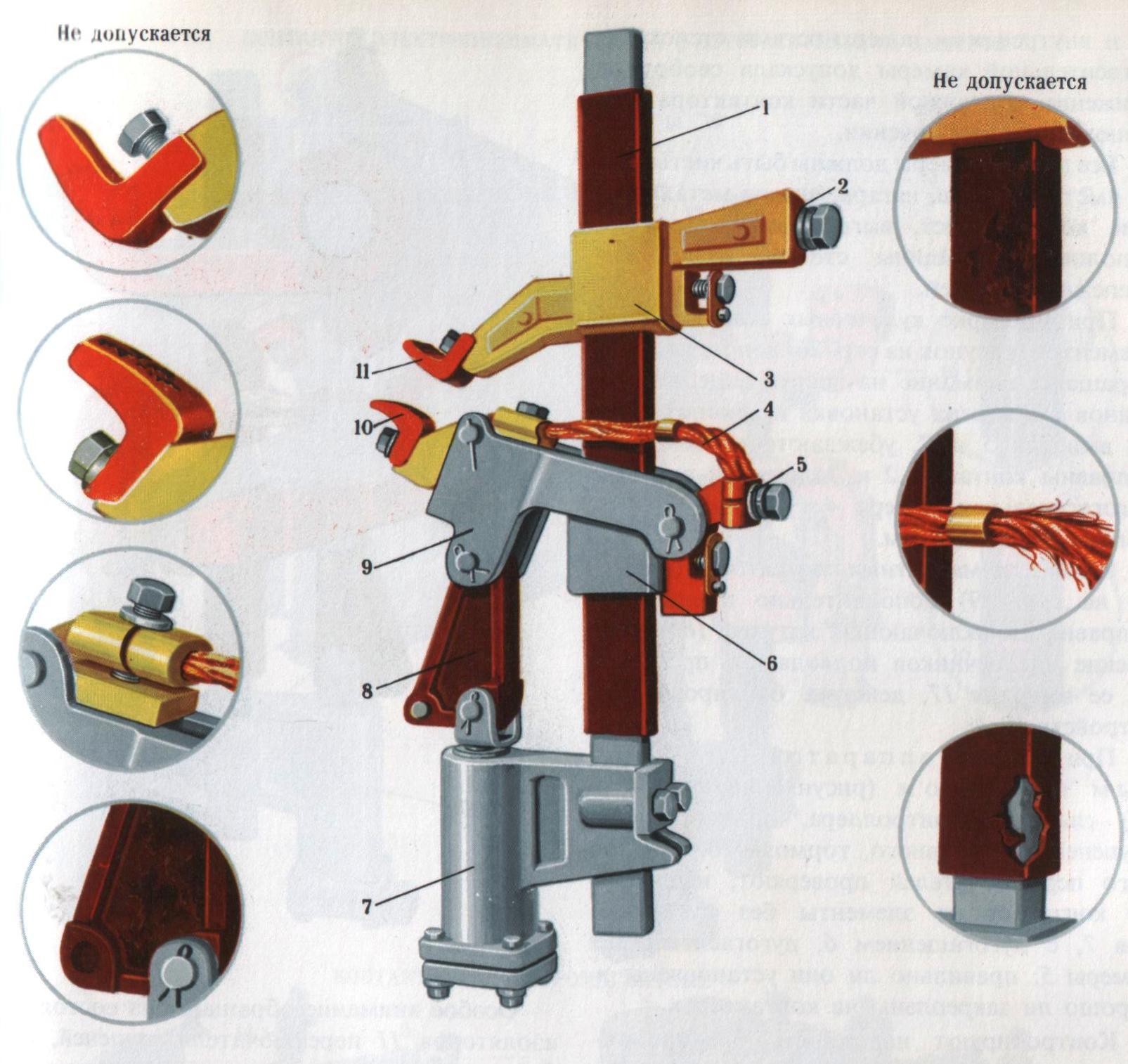

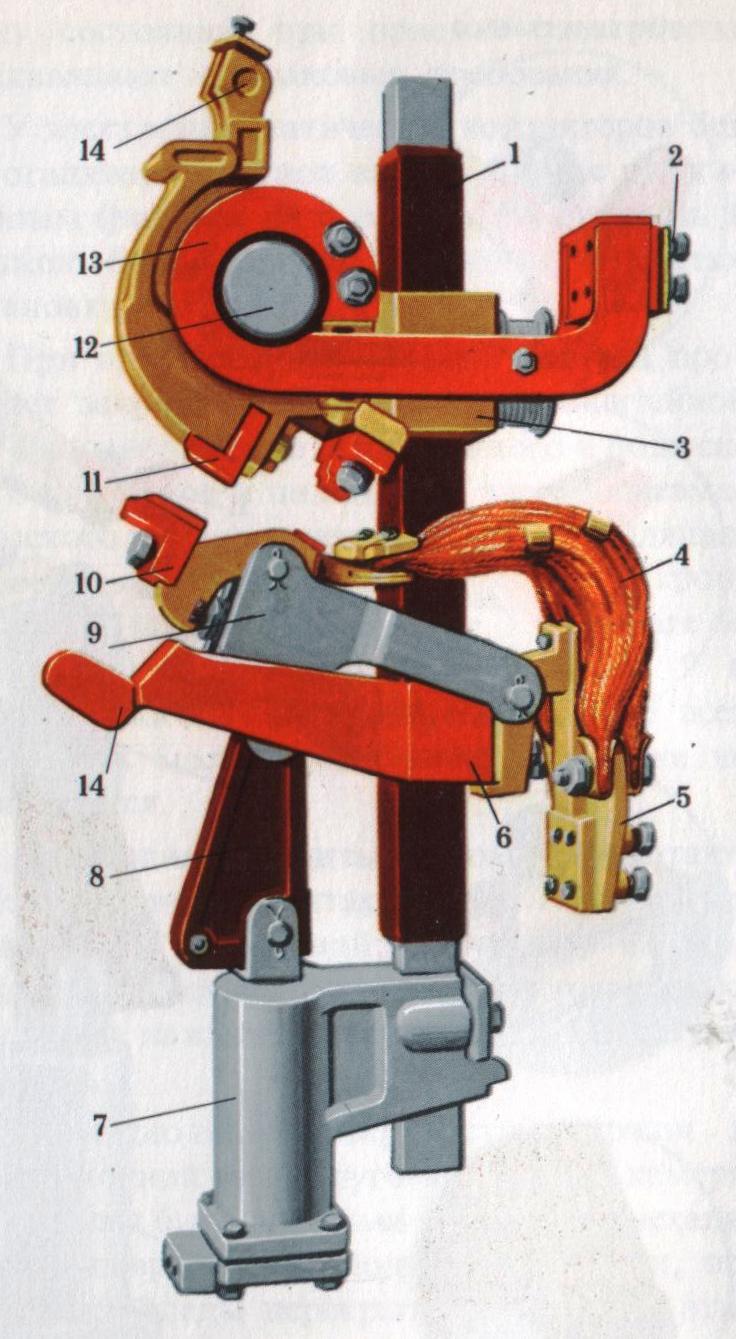

1 2 Министерство образования и науки Челябинской области государственное бюджетное образовательное учреждение профессиональная образовательная организация «Златоустовский техникум технологий и экономики» Допущен к защите Руководитель отделения ____________ Е.П Валиахмедова «__» _____________2021 г. Разработка технологического процесса ремонта электропневматического контактора ПК Пояснительная записка к курсовой работе МДК 01.01 Разработка технологических процессов, технической и технологической документации (по видам подвижного состава) КР 23.02.06. 21.00. ПЗ Руководитель работы____________ Е.М. Гордеев «__» ___________ 2021 г. Студент____________ А.Р. Валеев «__» ___________ 2021 г. Златоуст 2021 г. Содержание Введение 3 Основная часть История Златоустовского локомотивного депо 5 1.1Общие сведения обэлектропневматических контакторах 8 1.2 Устройство электропневматических контакторов 9 1.3 Электрическая дуга и способы ее гашения 13 2.Организация технического обслуживания и ремонта электровозов 19 Специальная часть 2.1 Осмотр электропневматических контакторов при приемке электровоза 24 2.2 Технология ремонта контактора при ТР-3 27 2.3Неиспарвности и ремонт электропневматических контакторов 33 Безопасность жизнедеятельности и экологии 3.Техника безопасности 35 3.1 Экология на ЖД транспорте 36 Заключение 40 Литература 42 Введение. История отечественного электровозостроения Электровоз — это локомотив, на котором установлены электрические двигатели, называемые тяговыми. Назначение их — преобразование электрической энергии в механическую, ведь только она может заставить колеса вращаться. Топливом для всех электровозов является электроэнергия, которая подводится к тяговым подстанциям от электростанций, а оттуда поступает в контактные провода. Поступить ее в контактный провод должно столько, чтобы все электровозы могли двигаться с установленной скоростью. Первые электровозы появились на ж.-д. транспорте в конце 19 в. как локомотивы, альтернативные паровозам. Начиная с 1878 года на различных выставках стали демонстрироваться узкоколейные электрические дороги, а в 1881 году во многих городах привычную конку заменяет электрический трамвай. К. Маркс предвидел великое будущее электрической энергии. Он говорил, что безраздельное «царствование его величества пара, перевернувшего мир в прошлом столетии, окончилось; на его место станет неизмеримо более революционная сила — электрическая искра» . С 1890 года на электрическую тягу начинают переходить паровые подземки. Позже электрическая энергия находит широкое применение на городском транспорте: ее используют трамваи, троллейбусы, метрополитен. Возникновение и развитие электрической тяги на железных дорогах нашей страны тесно связано с дорогим для нас именем, с именем основателя первого социалистического государства Владимира Ильича Ленина. Еще в 1913 году в статье «Одна из великих побед техники» Ленин писал: «Электрификация» всех фабрик и железных дорог сделает условия труда более гигиеничными, избавит миллионы рабочих от дыма, пыли и грязи, ускорит превращение грязных отвратительных мастерских в чистые, светлые, достойные человека лаборатории». Лишь после победы Великой Октябрьской социалистической революции началась электрификация промышленности и транспорта. В марте 1920 года IX съезд партии по инициативе В. И. Ленина признал необходимым создать единый план развития народного хозяйства, в котором центральное место должна была занять электрификация всей страны. Разработка этого плана была поручена Государственной комиссии по электрификации России (ГОЭЛРО) и проводилась под непосредственным руководством В. И. Ленина. Благодаря успешному выполнению плана ГОЭЛРО в стране была создана крупная для того времениэлектрическая база. Можно было приступать к внедрению электрической тяги на железных дорогах. Шёл 1924 год. Президиум Бакинского комитета КПб Азербайджана 3 марта принимает решение: считать необходимым электрификацию Балахано-Сабунчинской ветки до Суроханов. И строительство началось в невероятно трудных условиях. Требовалось реконструировать 20километровый участок пути, построить вокзалы, депо, тяговые подстанции, произвести монтаж многочисленного оборудования, подвесить контактный провод. И хотя все приходилось начинать с нуля, работы были успешно завершены. 26 июля 1926 года по электрифицированному участку отправился в путь первый поезд со строителями, работниками депо и тяговых подстанций. Таким было начало. А 16 августа 1932 года в строй вступает уже первый магистральный электрифицированный участок между станциями Хашури — Зестафони, проходящий через Сурамский перевал.нер Ф. А. Пироцкий установил электрический двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровозов м/ч. Было ная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. История локомотивного депо г. Златоуста Депо Златоуст было построено в 1890 году при строительстве Самаро-Златоустовской железной дороги. В паровозном парке депо изначально имелось 14 паровозов. В течении долгого времени Депо неустанно изменялось.Вдепо Златоуст с июля 1953 по февраль 1954 года проходил испытания Н8. По результатам испытаний в конструкцию электровоза был внесён ряд изменений и в депо поступила опытная партия из семи электровозов (с номера 002 по 008). В ходе опытной эксплуатации, которая продолжалась до 1956 года работники депо вносились предложения по усовершенствованию отдельных узлов электровоза Н8. Значительный вклад в усовершенствование электровоза внесли инженеры депо Златоуст А. Б. Дашкевич, Л. А. Колокольников, А. И. Откидач, В. К. Полулех,Н. Г. Сухощавин, А. М. Хрипунов, машинисты-инструкторы П. И. Панченко, В. И. Сафронов. Цеха локомотивного депо: 1.Цех по ремонту кранов и автокранной техники 2.Сварочный цех 3. Цех технического обслуживания и ремонта локомотивов 4. Аппаратный цех 5. Гидравлико-механический цех 6. Колесно-роликовый цех ЦЕЛЬ РАБОТЫ Заданием на курсовую работу мне было предложено детально изучить назначение, конструкцию электропневматических контакторов типа ПК. Также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс их ремонта в объеме ТР-3, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо. Схема аппаратного цеха:  1,2,3: Верстак для ремонта аппаратов электровоза (ПК, шунты для проведения электрического тока) 4,5,6,7: Верстаки для проверки исправности (неисправности) аппаратов 8,9,10,11,12,13,14,15: Отделения цеха для очистки , сборки , разборки аппаратов Общие сведения об электропневматических контакторах 1.1 Устройство электропневматического контактора ПК-41 Технические данные. Провал контактов10-12 мм Начальное нажатие контактов3,5-5 кгс Конечное нажатие контактов, не менее27 кгс Нажатие блокировочных пальцев 1-2,5 кгс Минимальное давление сжатого воздуха3,75 кг/см² Давление сжатого воздуха при проверке на герметичность6,75 кг/см² Суммарный вертикальный люфт шарнирных соединений, не более1,5 мм Напряжение переменного тока (частота 50гц) для испытания изоляции силовой цепи 9500 в Напряжение переменного тока (частота 50гц) для испытания изоляции цепи управления1500 в Электропневматическими контакторами называют аппараты для замыкания электрических цепей под нагрузкой, имеющие индивидуальный электрический привод.На электровозах ВЛ10 и ВЛ10у применяются электропневматические контакторы ПК14-19 (ПК-053Т), ПК21-26, ПК31-36, ПК41-46. Конструкция контакторов всех типов аналогична. Различаются они наличием системы дугогашения, дугогасительными камерами, блокировками и включающими вентилями.  Рисунок 1 – Общий вид контактора ПК-41 Рассмотрим конструкцию контактора ПК-14 – самого простого из всех.На изолированном металлическом стержне 3 (рисунок 2) собраны все узлы контактора: кронштейн 6 с неподвижным контактом 7 и дугогасительной катушкой 9; кронштейн 4 подвижного контакта 8,который шарнирно соединен с рычагом 5; пневматический привод 1 и тяга 2. Пневматический привод состоит из цилиндра, выключающей пружины, поршня с уплотнительной резиновой манжетой и электромагнитного включающего вентиля 10.  Рисунок2 - Электропневматический контактор ПК 14-19 При включении катушки вентиля сжатый воздух поступает в цилиндр пневматического привода, поршень перемещает тягу, которая поворачивает рычаг и замыкает подвижной контакт с неподвижным. Одновременно происходит переключение блокировки 11, система которой связана с тягой. При отключении включающей катушки вентиля сжатый воздух из цилиндра выпускается, и поршень под действием сжатой пружины быстро возвращается в исходное положение, размыкая подвижной контакт с неподвижным. По способу подачи воздуха к приводу через отверстие а и наличию блокировки контакторы имеют шесть исполнений. Контакторы ПК31-36, ПК41-46 имеют дугогасительные камеры трехщелевого типа, состоящие из двух асбестоцементных стенок (рисунок 3)и двух внутренних асбестоцементных перегородок, скрепленных болтами. Внутри камеры имеется дугогасительный рог. Снаружи камеры расположены полюсы для проведения магнитного потока в зону гашения дуги. Полюсы плотно прилегают к сердечнику дугогасительной катушки, которая укреплена на неподвижном кронштейне.  Рисунок3- Электропневматический контактор ПК41-46 Контакторы ПК21-26 (рис.3) имеют лабиринтно-щелевые камеры, выполненные из двух спрессованных боковин из дугостойкого материала КМК-218. Лучи обеих боковин камеры образуют лабиринт, создающий благоприятные условия для быстрого гашения дуги. В стенки камеры впрессованы стальные полюсы.  Рисунок 3 - Электропневматический контактор ПК21-26 Контакторы ПК14-19 (рис.2) и ПК-053Т в отличие от остальных не имеют дугогасительного устройства. Длительный ток контакторов ПК21-26, ПК31-36, ПК41-46 и ПК-053Т равен 500 А, лишь у контакторов ПК14-19 длительный ток равен 350 А Для всех контакторов номинальное напряжение силовой цепи равно 3000 В, номинальное давление сжатого воздуха — 5 кгс/см2, номинальное напряжение цепи управления — 50 В, номинальный ток блок-контактов — 5 . 1.2 Электрическая дуга, ее свойства и способы гашения Дугогасительная катушка предназначена для создания магнитного поля в процессе дугогашения. Катушка включена последовательно в цепь силовых контактов. Число витков катушки рассчитывают в зависимости от номинального тока, протекающего через контактор. В контакторах типа ПК катушка представляет собой витки шинной меди, намотанной на ребро на стальном сердечнике (рис. 5).  Рисунок 5 – Дугогасительная катушка контактора типа ПК К стальному сердечнику крепятся стальные полюса дугогасительной камеры. Чтобы исключить межвитковые замыкание между витками катушки и сердечником устанавливают изоляционные прокладки. К одному выводу катушки прикрепляют силовой подводящий кабель к контактору, другой вывод соединен с верхним дугогасительным рогом клепаными и сварными соединениями. Дугогасительные камеры предназначаются для размещения электрической дуги возможно большей длины в ограниченном пространстве, обеспечения электрической и тепловой изоляции дуги от элементовконструкции. Камеры служат также приемниками тепловой энергии, рассеиваемой дугой, а иногда усиливают теплоотдачу от ствола дуги в окружающее пространство. Один из важнейших показателей эффективности дугогасительной камеры — длина дуги, которую в ней возможно разместить. В тяговых аппаратах применяют камеры различного исполнения: многощелевые, однощелевые, радиальные, лабиринто-щелевые и их модификации. Первые дугогасительные камеры были многощелевыми, В них ствол образовавшейся дуги внутренними перегородками разбивается на ряд параллельных дуг, погасить которые легче, чем одну дугу большой мощности (рис. 6). Обычно диаметр ствола дуги в тяговых аппаратах лежит в пределах 3... 5 мм, а для того, чтобы дуга разделилась, нужна ширина щели 2... 2,5 мм.  1 – дугогасительные рога; 2 – стенка камеры; 3 – перегородки Рисунок 6 – Многощелевая дугогасительная камера Однако в многощелевых камерах тяговых аппаратов делать такие щели нельзя, так как возникают тепловые деформации перегородок, при которых щели такой ширины могут быть перекрыты. Кроме того, их невозможно очищать при техническом обслуживании. Обычно принимают ширину щели 5... 8 мм, и дуга горит в какой-то одной щели. Избирательность действующих щелей случайна, а применение нескольких перегородок в какой-то мере оправдано их взаимным резервированием, рассредоточением износа, повышением теплоемкости дугогасительной камеры. К положительным качествам многощелевых камер можно отнести сравнительно малый износ перегородок, наиболее простую технологическую оснастку для их изготовления, простоту технического обслуживания. Привлекательность применения однощелевых камер определяется возможностью изготовления их с узкой щелью. Узкая щель, деформируя поперечное сечение ствола дуги, увеличивает поверхность теплоотдачи (особенно на входе дуги в узкую щель), усиливает рассеяние энергии дуги. Дугогасительная камера радиального типа (рис.7) отличается тем, что ее пространство перегорожено глухими изоляционными перегородками, направленными радиально по отношению к идеализированной дуге. В такой камере можно разместить дугу значительно большей длины.  Рисунок 7 - Схема радиальной дугогасительной камеры. Использование пространства камеры тем лучше, чем больше число перегородок и их высота. К недостаткам радиальных камер, широко применяемых в зарубежном тяговом аппаратостроении и не используемых в отечественном можно отнести большой местный износ перегородок. В щелевых камерах дуга скользит по поверхности перегородок или боковых стенок камеры. В радиальных камерах дуга охватывает перегородки по фиксированным трассам, на которые она воздействует до погасания. Особенно сильно выгорают внутренние кромки перегородок. Они подвергаются непрерывному воздействию дуги с момента достижения ею радиуса Rв и до погасания. Для ограничения их выгорания в концах перегородок часто делают вставки из теплостойкого фарфора — стеатита или металлические накладки. Радиальным камерам не всегда придают форму, приведенную на рис. 7. Стремление соединить положительные свойства щелевых и радиальных камер, устранив их недостатки, привело к созданию лабиринто-щелевых камер (рис. 8), широко используемых в отечественном тяговом аппаратостроении, Перегородки в них расположены так же, как и в радиальной камере, но перегородкине глухие, а попеременно выступающие из боковых стенок камеры. Дуга деформируется в двух направлениях — поперечном и радиальном. В лабиринто-щелевых камерах можно регулировать процессы горения дуги, изменяя зазоры — ширину щели. Для большинства коммутационных аппаратов такие камеры чаще всего выполняют из двухпрофильных боковин, скрепленных шпильками (рис. 9). Материалом боковин служит пресс-масса КМК-218.  Рисунок 8 – Лабиринто-щелевая дугогасительная камера  Рисунок 9 – Боковина лабиринто-щелевой камеры Дугогасительные (деионные) решетки. В общем электро-аппаратостроении довольно часто в качестве средства дугогашения применяют деионные решетки, представляющие собой набор медных или стальных пластин, расположенных радиально и изолированных одна от другой в зоне дугогашения (рис. 10). Достигнув их, дуга разбивается на отдельные, включенные последовательно дуги. При этом резко возрастает общее падение напряжения.  Рисунок 10 – Схема деионной решетки Такое повышение падения напряжения дуги весьма эффективно, особенно на переменном токе. Этому способствует также свойство решетки повышать восстанавливающуюся прочность межконтактного пространства путем ускорения его деионизации. Данное свойство усиливается с увеличением числа пластин. Его широко используют в низковольтных аппаратах переменного тока, применяя дугогасительные решетки как основное средство дугогашения. В тяговых аппаратах дугогасительные решетки применяют как вспомогательное средство для того, чтобы «не выпустить» дугу из камеры. При габаритных ограничениях это весьма существенно. Деионная решетка на выхлопном отверстии камеры может вызывать резкое снижение тока, подобное его срезу. Для сглаживания процесса выключения иногда часть пластин шунтируют резистором. 1.3 Электромагнитные вентили Распределительная клапанная коробка электромагнитного вентиля включающего типа ЭВ-58 состоит из прессованного корпуса 13 (рис. 11, имеющего уплотнительные бурты по месту размещения впускного 16 и выпускного 18 клапанов, установленных на шпильке 17 в центральном отверстии корпуса. На клапанах 16 и 18завальцованы резиновые шайбы 12 и 11. Шток 3 якоря 4 жестко связан со шпилькой 17 клапанов резьбовым соединением, уплотненным резиновым кольцом 10. Впускной клапан 16 подрессорен пружиной 15, опирающейся на пробку 14.  Рисунок 11 – Электромагнитный вентиль ЭВ-58 1- катушка; 2 – стоп; 3 – шток; 4 – якорь; 5 – фланец; 6 – изолятор; 7 – полиэтиленовая крышка; 8 – гайка; 9 – шарик; 10 – резиновое кольцо; 11,12 – резиновые шайбы; 13 – корпус; 14 – пробка; 15 – пружина; 16 – впускной клапан; 17 – шпилька; 18 – выпускной клапан В распределительной клапанной коробке электромагнитного вентиля ЭВ-55 вместо пробки 14 установлен штуцер. Клапанные коробки вентилей ЭВ-55 и ЭВ-58 отличаются, в основном, контсруктивным исполнением корпуса, по разному осуществлен подвод сжатого воздуха во впускную камеру. Принцип работы вентилей ЭВ-55 и ЭВ-58 заключается в следующем. В исходном состоянии пружина 15 (см. рис. 11), преодолевая вес подвижной системы (якорь 4, шток 3, клапаны 18 и 16, шпилька 17), прижимает впускной клапан к корпусу. При этом исключается подача сжатого воздуха из нижней камеры распределительной коробки к исполнительному устройству. После подачи питания 50 В на катушку 1 якорь 4 электромагнита вместе с закрепленными на нем деталями подвижной системы перемещается вниз до упора клапаном 18 в верхний бурт корпуса 13. Впускной клапан 16 открывается, а выпускной 18 закрывается. Сжатый воздух через отверстие «г», клапан 16 и отверстие "в" поступает в цилиндр привода исполнительного устройства. Ход А клапана устанавливают навинчивая клапан 18 до упора в уплотняющий бурт корпуса 13, а затем отворачивают его на 360 + 35° и фиксируют положение штока 3. Чтобы установить рабочий зазор «Б», навинчивают якорь 4 до упора в стоп 2, а затем отворачивают якорь на 540 ± 18°. Положение якоря 4 фиксируют гайкой 8.  2. Организация технического обслуживания и текущего ремонта электровозов. Система планово-предупредительного ремонта электровозов устанавливается ОАО РЖД. Она регламентирует виды технического обслуживания и ремонта, среднесетевые нормы межремонтных периодов, объемы и периодичность работ при техническом обслуживании и текущем ремонте электровозов. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно - гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства России ; техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; техническое обслуживание ТО-5 , выполняемое: в процессе подготовки электровоза для постановки в запас и длительного содержания в резерве железной дороги (далее - РУД) -ТО-5а; в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б; в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; в процессе подготовки электровоза к эксплуатации перед выдачей из запаса РЖД России или РУД-ТО-5г; текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. (Под термином "ревизия" здесь и далее следует понимать проверку состояния деталей, недоступных для наружного осмотра и требующих для этого разборки узла, снятия кожухов, корпусов, крышек, подъемки кузова, вскрытия цилиндров и картеров. Обнаруженные при ревизии дефекты, неисправности, предельные износы должны быть устранены.) Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке-сдаче электровоза на железнодорожных путях депо, в пунктах смены локомотивных бригад на станционных путях, при остановках на промежуточных станциях, в пути следования, в ожидании работы и вводе в работу, при экипировке электровозов в соответствии с требованиями инструкции по техническому обслуживанию электровозов и тепловозов в эксплуатации. Объем работ, выполняемых локомотивной бригадой при техническом обслуживании ТО-1, с распределением обязанностей между локомотивными бригадами, машинистом и помощником машиниста по техническому обслуживанию узлов, оборудования, поддержанию локомотива в надлежащем состоянии в течение одного или нескольких рейсов, устанавливаются начальником депо приписки электровоза, исходя из особенностей местных условий эксплуатации, и утверждаетсяначальником службы локомотивного хозяйства железной дороги. Установленные объемы работ являются обязательными для локомотивных бригад на всем участке обращения электровозов. Техническое обслуживание ТО-2 поездных электровозов выполняется комплексными бригадами слесарей, возглавляемыми мастерами (бригадирами), в соответствии с инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации с участием работников других служб для выполнения технического обслуживания и ремонта устройств АЛСН, КЛУБ, дополнительных к ним устройств по обеспечению безопасности движения и РС. Экипировка электровоза должна, как правило, совмещаться с техническим обслуживанием ТО-2. При техническом обслуживании ТО-2 должны быть устранены неисправности, обнаруженные локомотивными бригадами и работниками ПТОЛ. Нормы периодичности технического обслуживания ТО-2 по сети железных дорог устанавливаются ОАО РЖД, для каждого депо-начальником железной дороги в пределах нормативов, заданных ОАО РЖД. Текущие ремонты ТР-1, ТР-2, ТР-3 производятся на стойлах депо приписки электровозов комплексными и специализированными бригадами. Возможно выполнение текущих ремонтов ТР-2 и ТР-3 в других депо. Депо для производства текущих ремонтов ТР-2 и ТР-3 определяется начальником железной дороги. Техническое обслуживание и ремонт автостопа, устройств АЛСН, КЛУБ и РС осуществляется работниками дистанции сигнализации и связи и работниками депо согласно распределению обязанностей, которые несут ответственность за качество выполненных работ. Начальник депо обязан контролировать своевременность производства плановых работ, выполняемых на электровозе работниками других служб. 2.1 Осмотр электропневматических контакторов при приемке электровоза При приемке локомотивная бригада проверяет закрепление на стержне кронштейнов 3 и 6 соответственно неподвижного и подвижного контактов ицилиндра 7 электропневматического привода, наконечников подводящих силовых проводов на выводах 2 и 5 кронштейнов, шунта 4 на выводе 5 и рычаге 9,контактов подвижного 10 на рычаге 9 и неподвижного 11 на кронштейне 3. Вовсех указанных местах ослабление крепления не допускается.  Рисунок 12 - Порядок осмотра контактора при приемке локомотива Необходимо убедиться в том, что контактные поверхности контактов 10 и 11 не имеют подгаров и оплавлений; прилегание их друг к другу обеспечивает плотный контакт; износ, разрыв и нажатие контактов соответствуют нормам. Изоляционные поверхности стержня 1, изоляционной тяги 8, дугогасительной камеры 15 должны быть ровными и чистыми, механические повреждения, подгары, прожоги, оплавления, следы перекрытия дугой на этих поверхностях недопустимы. Осматривая подводящие силовые провода, шунт 4, убеждаются в том, что токоведущие жилы, изоляция и ее бандажировки у мест зачистки не повреждены; нет трещин, изломов, оплавлений наконечников, нарушения пайки или опрессовки их на проводах; шунт не касается рычага 9 и не препятствует его движению при включении и выключении контактора. Шунты на контакторах устанавливают для того, чтобы ток не проходил по деталям подвижного контакта в местах их шарнирного соединения и не вызывал нагрева этих мест, приводящего к преждевременному износу. Проверяют шарнирные соединения — они должны быть исправны, работать без заеданий и иметь правильно поставленные гайки, шайбы, шплинты. При проверке электропневматического привода убеждаются в том, что не происходит заеданий и утечек воздуха в выключенном и включенном положениях.Для проверки нажимают несколько раз на грибок электропневматического вентиля, включая и выключая контактор. Нечеткая работа контактора при этом поможет выявить места заеданий в его подвижной части или нарушения прохода воздуха в цилиндр привода и атмосферу, а также места утечки воздуха при включенном вентиле. Затем осматривают катушку контактора и убеждаются в том, что она не имеет поврежденных витков провода и бандажей, поверхность ее чистая, а наконечники подводящих проводов плотно закреплены на выводах катушки. У контакторов с дугогашением проверяют правильность установки дугогасительной камеры — она должна быть надежно закреплена на кронштейне контактора, а ее магнитные полюсы должны плотно прилегать к магнитным полюсам дугогасительной катушки. Регулируется раствор и провал силовых контактов аппаратов при сборке взаимным перемещением кронштейнов подвижного и неподвижного контактов. Измерение линии касания силовых контактов проводиться по отпечаткам на бумаге. После установки новых контактов проверяются параметры контактного устройства и в случае необходимости оно регулируется. Контакты блокировки особого ухода и регулировки не требуют. Периодически поверяется контактное нажатие. Оно регулируется подгибкой пальцев. Проверяется герметичность пневматического привода. При ревизии привода для установки резиновых манжет на поршень используются специальные приспособления. Проверяется состояние силовых (главных) и дугогасительных контактов, при износе контактов более установленных норм, они заменяются. Восстанавливается профиль медных силовых контактов. Линия контактного касания должна быть не менее 75% ширины контактов. Осматривается кронштейны подвижного и неподвижного контактов и подвижной рычаг с контактодержателем главного контакта. При обнаружение в них трещин они разделываются и завариваются газовой сваркой. Проверяется состояние дугогасительных катушек и их выводов, при нарушении пайки, наличии трещин, оплавлений и подгаров изоляции, недостаточном расстоянии между витками - катушки ремонтируется. Изоляционные тяги не должны иметь трещин, повреждений изоляции. Проверяется состояние изоляционных стоек. Поврежденная изоляция восстанавливается в соответствие с утвержденными технологическими процессами или заменяются стойками. Стойки со следами перебросов электрической дуги Зачищаются и окрашиваются изоляционной эмалью. Проверяется состояние валиков и втулок шарнирных соединений, зазоры в шарнирных доводятся до нормы заменой валиков или втулок. При недостаточно плотном прилегании происходит ослабление магнитного потока, подводимого полюсами камеры к месту разрыва контактов, ухудшается выдувание дуги в дугогасительную камеру. Необходимо, чтобы зазоры между краями подвижного контакта и внутренними поверхностями стенок дугогасительной камеры допускали свободное движение подвижной части контактора при включении и выключении.  Рисунок 13 – Контактор со снятой дугогасительной камерой 2.2 Технология ремонта контакторов при ТР-3 Несмотря на большое разнообразие конструкций электропневматических и электромагнитных контакторов электровозов различных серий технологии их проверки, разборки, ремонта и регулировки имеют много общего. На ТР-3 снятого с электровоза контактора ПК слесарю 5-го разряда отводится около 50 мин (без привода). Работы удобно выполнять на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением, регулируемым от 0 до 50 В, для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке. Одной из первых операций является снятие пневматического привода. После снятия привода кронштейны и другие детали неподвижного и подвижного контактов очищают от загрязнений и нагаров металлической щеткой, а затем салфетками. Изоляционные стойки контактора и дугогасительные катушки протирают салфетками, смоченными бензином, а затем сухими. После очистки проверяют состояние всех основных и крепежных деталей. Используя лупу, убеждаются в отсутствии трещин. Наиболее часто трещины можно обнаружить в изоляционном покрытии стоек, в дугогасительных рогах (особенно в месте крепления неподвижного контакта), в перемычках шунтов. Если по результатам состояния электропневматического или электромагнитного контактора не нужно менять изоляцию несущего стержня, выполнять наплавочные работы у кронштейнов, пайку контактных соединений дугогасительной катушки или другие работы, требующие основательной разборки аппарата, то TP-3контактора обычно делают без снятия кронштейнов подвижного и неподвижного контактов. При ремонте с разборкой верхний кронштейн снимают вместе с дугогасительной катушкой. Для этого снимают запорные шайбы, ослабляют торцовые болты и сдвигаюткронштейн неподвижногоконтакта с изолированного стержня, постукивая по нему молотком. Аналогично снимают нижний кронштейн с подвижными деталями и, если требуется, разбирают подвижную систему, расшплинтовав и вынув валики. Трещины, обнаруженные в кронштейнах или других латунных деталях контакторов, разделывают и заваривают газовой сваркой, используя для присадки листовую латунь, а в качестве флюса – буру. Предварительно всю деталь прогревают в пламени газовой а после окончания сварочных работ погружают в золу или сухой песок. Такие меры предосторожности позволяют предупредить появление новых трещин в теле детали и сварочном шве при ее резком охлаждении. После остывания детали сварочный шов зачищают напильником заподлицо. Качество сварки проверяют легкими ударами молотка. Газовую сварку используют также для заплавки отверстий с сорванной или изношенной резьбой. После заплавки их вновь рассверливают и нарезают новую резьбу. Проверяя состояние узла неподвижного контакта, обязательно зачищают плоскость соприкосновения кронштейна и силового контакта. Убеждаются в том, что вывод дугогасительной катушки плотно соединен с выводом контактора. При ослаблении контакта между ними высверливают и выбивают заклепки. Также поступают при смене дугогасительной катушки, когда в ней обнаружены неустраняемые ремонтом повреждения, например, сильное оплавление витков или трещины в них. Плоскости соприкосновения выводов катушки и контактора зачищают металлической щеткой, лудят припоем ПОСу 40-0,5 и скрепляют новыми заклепками. Пользуясь отверткой, разводят витки дугогасительной катушки так, чтобы они не касались друг друга и не подходили к дугогасительному рогу ближе чем на 2 мм. Вывод дугогасительной катушки, имеющий обгоревшую или порванную изоляцию, очищают и изолируют вновь слоем электроизоляционного картона ЭВ и двумя слоями тафтяной ленты. Сверху ленту покрывают лаком БТ-99. Изоляция катушки должна быть монолитной, хорошо проклеенной. Подсоединив мегаомметр на 2500 В к полюсу сердечника дугогасительной катушки и ее выводу, измеряют сопротивление изоляции. У исправной катушки оно не может быть менее 3 Мом. Чтобы восстановить изоляцию или сменить изломанные фланцы, сердечник катушки расклепывают, снимают фланцы, изоляционные шайбы и изоляционную трубку. В зависимости от характера повреждения ставят новые фланцы, шайбы или втулку, после чего сердечник заклепывают. Собирая неподвижный контакт, надежно закрепляют все детали. При осмотре узла подвижного контакта убеждаются в отсутствии трещин в кронштейне, держателе, рычаге и валиках. Отбраковываютвалики и ось тяги привода, имеющие износ по диаметру более 0,24 мм. Убеждаются в плотной посадке втулок в кронштейне, рычаге и держателе. При ослаблении вытачивают новую втулку с большим наружным диаметром. Предварительно устраняют разверткой овальность отверстия под втулку. К выпуску из ТР-3 могут быть допущены контакторы ПК, у которых зазоры между валиками, осью тяги и отверстиями втулок находятся в пределах 0,02—0,6 мм. Суммарное перемещение подвижного контакта по вертикали из-за слабины в валиках должно быть не более 2,5 мм. Притирающие пружины подвижных контактов, работающие на сжатие, воспринимают нагрузку на торцовые витки. От выполнения этих витков в немалой степени зависит надежная посадка на рабочем месте и правильная работа пружин. Поэтому при постановке новых или отремонтированных пружин сжатия (что также относится к пружинам пневматического привода) их торцовые витки опиливают так, чтобы опорные поверхности были плоскими и перпендикулярными к оси пружины. К шунту подвижного контакта предъявляются обычные требования. Изоляционную тягу из пластмассы АГ-4В заменяют при наличии трещин, сильных повреждений поверхностей и несоответствии требуемым размерам отверстий. Диаметры отверстий должны составлять 14,5—15,0 и 7,5—8,0 мм. При наличии на поверхности изоляционной тяги царапин, рисок и небольших поджогов поврежденные места шлифуют мелкой шлифовальной шкуркой, а затем покрывают лаком ФЛ-98. Чтобы обеспечить плотность соединения с рогом дугогасительной камеры, расстояние у горловины прижима на нижнем неподвижном кронштейне устанавливают равным 10 мм. По мере необходимости ремонтируют или заменяют рычаги, валики и втулки блокировочного механизма Б-1Б. Отверстия под валики с износом более 0,2 мм заваривают и вновь просверливают. Поврежденные и изношенные больше нормы контактные пальцы и сегменты заменяют новыми. Толщина сегментов не должна быть менее 3 мм, а толщина пальцев у контактной поверхности — менее 0,7 мм. Поверхность скольжения контактных пальцев обрабатывают на станке или запиливают вручную так, чтобы не было резких переходов от сегмента к изоляционной поверхности. Новый сегмент хорошо пригоняют по месту и надежно закрепляют шурупами. При выработке гнезда для шурупов его рассверливают, затем в отверстие забивают пробку, смазанную эмалью ГФ-92-ХК или НЦ-929, и ввертывают новый шуруп. Если выработана изоляционная поверхность сегментодержателя, его либо заменяют новым, либо, сняв верхний слой, наращивают на шурупах прокладкой из фибры или текстолита толщиной 2 мм. В собранном механизме блокировочные пальцы при любом положении блок-контактов должны отстоять от края сегментов не менее чем на 3 мм с учетом свободного хода из-за наличия зазоров. Стержень, имеющий повреждение изоляции более чем на половину ее толщины, заменяют При меньшем повреждении, то есть на глубину 1 —1,5 мм, поврежденное место очищают острым ножом до слюды, полого срезают края на длине 15—20 мм. Затем очищенное место покрывают бакелитовым лаком и ровными слоями наматывают миканитовую ленту с перекрытием 1/2 ширины, промазывая ее лаком. Последний слой наматывают с таким же перекрытием киперной лентой и после длительной сушки окрашивают отремонтированную изоляцию ровными слоями ной изоляционной эмали. Перед постановкой на контактор отремонтированных деталей полезно проверить надежность крепления всех узлов, не снимавшихся с аппарата. Сборку полностью разобранного электропневматического контактора начинают обычно с постановки нижнего кронштейна на изоляционную стойку. Под торцовые болты кронштейна подкладывают металлическую прокладку, чтобы не повредить изоляцию. Затем двумя болтами укрепляют на стойке пневматическую часть. В соответствии с нормами допусков подбирают по отверстиям втулок диаметры валиков. Перед сборкой шарниров валики промазывают смазкой ЦИАТИМ-201. Особое внимание уделяют подбору валика, соединяющего подвижной рычаг с нижним кронштейном. Валик плотно вводят в отверстие кронштейна, т. е. зазор между валиком и втулками рычага подбирают соответствующим нижнему пределу допуска. Вслед за пневматической частью устанавливают на стойку верхний кронштейн. Первоначально все основные узлы на стойку монтируют в соответствии с установочными размерами, а затем закрепляют их в таком состоянии, чтобы раскрытие силовых контактов было в пределах 24—27 мм. Учитывая возможность увеличения раскрытия контактов во время эксплуатации из-за их износа, стремятся при сборке установить раскрытие ближе к нижнему пределу. Если оставить большое раскрытие контактов при установке верхнего кронштейна, то расстояние между валиком и болтом для крепления дугогасительной камеры может оказаться чрезмерно большим и ее нельзя будет надеть на контактор. К установке на контактор ПК допускают силовые контакты, имеющие толщину у пятки в пределах 5,0—10,2 мм. При этом обязательно убеждаются в отсутствии трещин в контактах. Провал силовых контактов контакторов ПК должен составлять 10—12 мм, а их конечное нажатие должно быть не менее 270 Н (27 кгс). Необходимо учитывать, что по мере износа контактов их провал и нажатие уменьшаются. После сборки блокировочного механизма проверяют работу блок-контактов. Ослабив крепление контакторных пальцев, перемещают и закрепляют их на новом месте так, чтобы в фиксированном положении контактора контакты правильно располагались относительно сегментов и не находились на головках винтов. Нажатие блок-контактов должно составлять 10—25 Н (1,0—2,5 кгс). Сборку контактора заканчивают постановкой гибких шунтов и замковых шайб на торцовые болты кронштейнов. Проверяют надежность крепления всех валиков шайбами и шплинтами. Шплинты должны соответствовать отверстию в валике и быть разведенными не менее чем на половину диаметра валика. Перед установкой контакторов на электровозе раму, на которой их закрепляют, осматривают и убеждаются в отсутствии повреждений и трещин. После установки контакторов полезно обезжирить все изоляционные поверхности протиранием салфетками, увлажненными бензином, а затем сухими. В завершение убеждаются в четкой работе аппарата и отсутствии помех сначала путем нажатия рукой на грибок вентиля, а затем путем подачи минимального напряжения на его катушки. Все подвижные части контакторов должны перемещаться свободно, без заеданий. 2.3 технологическая карта ремонта электропневматического контактора ПК

1 2 |