Устройство и ремонт электропневматического клапана автостопа эпк150 (Работа содержит 36 листов, 4 иллюстрации, список литературы)

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

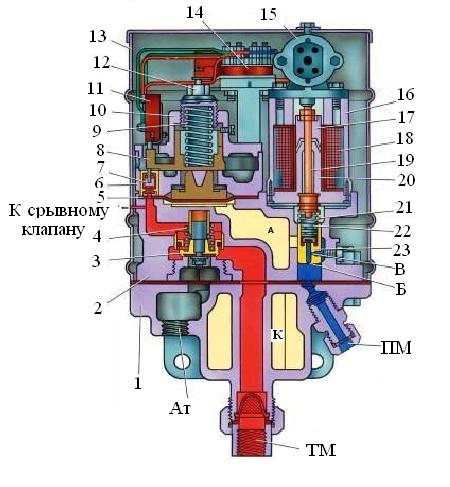

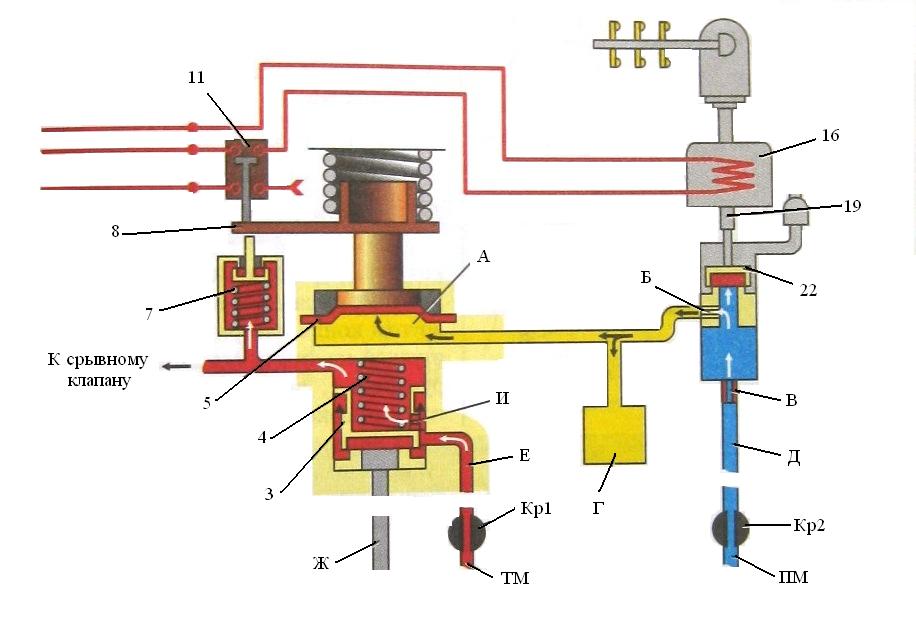

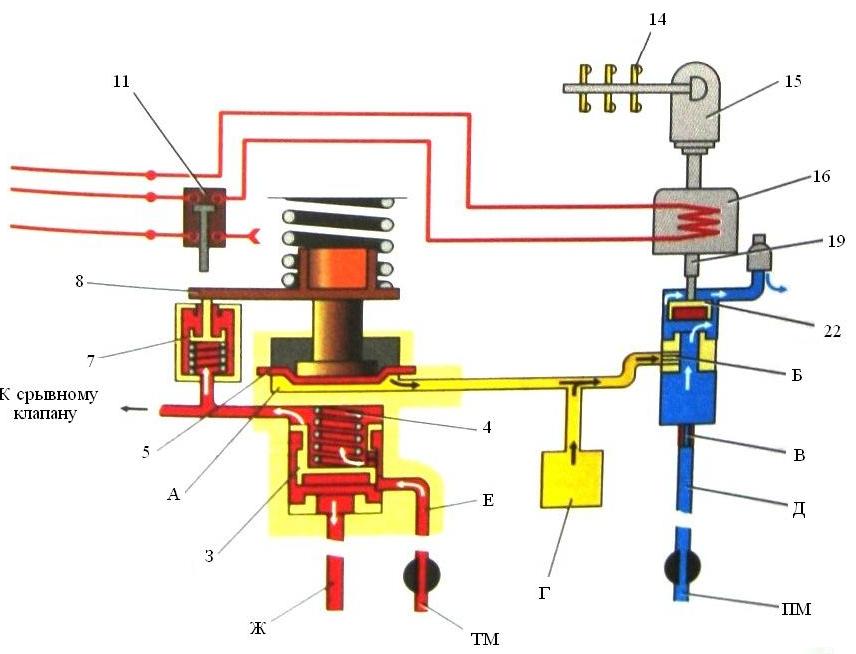

УСТРОЙСТВО И РЕМОНТ ЭЛЕКТРОПНЕВМАТИЧЕСКОГО КЛАПАНА АВТОСТОПА ЭПК-150 (Работа содержит 36 листов, 4 иллюстрации, список литературы)  СОДЕРЖАНИЕ СОДЕРЖАНИЕВведение. История тормозной техники. Цель работы………………………. 1 Краткое содержание конструктивно - технических особенностей электропневматического клапана автостопа………………………………… 2 Демонтаж и разборка электропневматического клапана автостопа……… 3 Очистка и мойка деталей…………………………………………………… 4 Анализ износа (повреждений) деталей и методы дефектировки………….. 5 Выбор способа восстановления деталей…………………………………….. 6 Сборка электропневматического клапана автостопа ………………………. 7 Испытание электропневматического клапана автостопа ………………… 3 Требования техники безопасности при ремонте тормозных приборов…. Безопасность при нахождении на железнодорожных путях ……………. Заключение……………………………………………………………………… Литература……………………………………………………………………….  ВВЕДЕНИЕ. ВВЕДЕНИЕ.ИСТОРИЯ ТОРМОЗНОЙ ТЕХНИКИ Эффективность тормозных средств является одним из важнейших условий, определяющих возможность повышения веса и скорости движения поездов, пропускной и провозной способности железных дорог. От свойств и состояния тормозного оборудования подвижного состава в значительной степени зависит безопасность движения. Первая попытка применения автоматического тормоза на подвижном составе была предпринята в 1847 г. Этот тормоз был механическим и управлялся с помощью троса, натянутого вдоль поезда. В 1869 г. появился первый пневматический неавтоматический тормоз, который не обеспечивал торможение поезда при разъединении воздушных рукавов, а в 1872 г. — автоматический, особенностью которого являлось наличие на каждом вагоне воздухораспределителя и запасного резервуара. В России широкое внедрение автоматического тормоза началось в 1882 г., в связи с чем в Петербурге в 1899 г. фирмой «Вестингауз» был построен тормозной завод. Первым изобретателем отечественного автоматического тормоза был машинист Ф. П. Казанцев. Его двухпроводной «неистощимый тормоз» был успешно испытан в пассажирском поезде в 1910 г. В 1923 г. Московский тормозной завод выпустил первые образцы отечественных тормозов системы Ф. П. Казанцева для пассажирских поездов. В 1927 г. Ф. П. Казанцев создал воздухораспределитель нового типа. Вскоре такими воздухораспределителями были оборудованы грузовые поезда. Большие заслуги в деле создания и оснащения подвижного состава отечественными пневматическими автотормозами принадлежат известному изобретателю И. К. Матросову. Воздухораспределитель усл. № 320 его конструкции в 1932 г. был принят в качестве типового для грузового подвижного состава. В 1950—60 гг. практически весь подвижной состав  железных дорог СССР был оборудован воздухораспределителями усл. № 270 и усл. № 292 и концевыми кранами системы и конструкции И. К. Матросова. железных дорог СССР был оборудован воздухораспределителями усл. № 270 и усл. № 292 и концевыми кранами системы и конструкции И. К. Матросова.Широкое применение электропневматических тормозов на электропоездах началось с 1948 г., а в пассажирских поездах с локомотивной тягой — с 1958 г., когда Московский тормозной завод приступил к серийному выпуску электровоздухораспределителей усл. № 170 и усл. № 305. С 1947 г. вагонный парк железных дорог СССР начал оснащаться автоматическими регуляторами тормозной рычажной передачи, а с 1966 г. — автоматическими регуляторами режимов (авторежимами торможения). Начиная с 1964 г. вагоны стали оборудоваться композиционными колодками, эксплуатационные и технологические качества которых продолжают совершенствоваться и сегодня. Большую роль в развитии отечественного тормозостроения сыграли работы по теории торможения, основоположником которой является профессор Н. П. Петров. Современное развитие наука о торможении получила в трудах известных ученых В. Ф. Егорченко, В.Г.Иноземцева, Б.Л.Карвацкого, В.М.Казаринова и др. В процессе развития и совершенствования тормозов большое внимание уделяется созданию новых устройств и систем безопасности, связанных с работой приборов тормозного оборудования, систем автоведения поезда, систем автоматического управления тормозами (САУТ), локомотивных скоростемеров. Только за последнее десятилетие были разработаны и внедрены в эксплуатацию устройство контроля параметров движения поезда «Дозор», телеметрическая система контроля бодрствования машиниста (ТСКБМ), электронный скоростемер КПД-3 (КПД-ЗВ), комплексное локомотивное устройство безопасности (КЛУБ) и др. ЦЕЛЬ РАБОТЫ  Главной целью данной работы является изучение процесса ремонта электропневматического клапана автостопа (ЭПК-150), изучение его строения, его эксплуатационных характеристик. В эксплуатации находятся ЭПК № 150Е и № 150Е-1 выпуска до 1969г. и ЭПК № 150И и № 150И-1 выпуска с 1969г. Также ведущими инженерами разрабатывается ЭПК № 152, двухвентильный с дистанционным управлением, с предварительной сигнализацией до подачи свистка и выключением питательной магистрали при срабатывании ЭПК. Главной целью данной работы является изучение процесса ремонта электропневматического клапана автостопа (ЭПК-150), изучение его строения, его эксплуатационных характеристик. В эксплуатации находятся ЭПК № 150Е и № 150Е-1 выпуска до 1969г. и ЭПК № 150И и № 150И-1 выпуска с 1969г. Также ведущими инженерами разрабатывается ЭПК № 152, двухвентильный с дистанционным управлением, с предварительной сигнализацией до подачи свистка и выключением питательной магистрали при срабатывании ЭПК.Автостоп – это прибор безопасности в системе КЛУБ и других системах безопасности движения поездов, предназначен для подачи предупредительного звукового сигнала и для экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Данный аппарат устанавливается на всех видах локомотивов. ЭПК- 150 - электропневматический клапан автостопа является основным исполнительным органом устройства контроля бдительности машиниста и поэтому он относится к устройствам безопасности. Исполнительная часть данного электропневматического клапана автостопа находится в машинном отделении. В кабине машиниста находится устройство для включения и выключения данного устройства, сигнальная лампа и свисток. При определённых условиях электропневматический клапан подаёт звуковой сигнал, требующий от машиниста подтвердить свою бдительность путём нажатия на специальную рукоятку бдительности (РБ), после чего сигнал прекращается. Если же машинист отвлёкся от управления поездом или потерял способность ведения поезда и не нажимает на рукоятку бдительности, то через 7 - 8 секунд после начала срабатывания сигнала автостоп открывает атмосферный клапан и выпускает сжатый воздух из тормозной магистрали в атмосферу, при этом происходит полное торможение подвижного состава.  1 Краткое описание конструктивно-технологических особенностей электропневматического клапана автостопа ЭПК-150 1 Краткое описание конструктивно-технологических особенностей электропневматического клапана автостопа ЭПК-150Электропневматический клапан автостопа начал примется на локомотивах с 1948 г. и предназначен для автоматической подачи предупредительного сигнала (свистка) машинисту при приближении поезда (локомотива) к запрещающему сигналу, либо, в случае непринятия машинистом мер к снижению скорости или остановки, для экстренного торможения поезда (локомотива). В отдельных случаях, предусмотренных электрическими схемами или устройствами обеспечения безопасности движения, ЭПК-150 производит экстренную разрядку тормозной магистрали без подачи предупредительного сигнала. Электропневматический клапан автостопа относится к устройствам безопасности и работает совместно с автоматической локомотивной сигнализацией, комплексным устройством безопасности, системой автоматического управления тормозами. Электропневматический клапан автостопа (рисунок 1.1) состоит из следующих основных частей: кронштейна, корпуса 2, средней части, корпуса 15замка и корпуса 16 электромагнита. В этих частях размещены: в кронштейне - камера выдержки времени. Кобъемом 1 л и отводы для соединения с питательной ПМи тормозной ТМ магистралями; в корпусе 2 - срывной клапан 3 (поршень) экстренной разрядки магистрали с резиновой манжетой и пружиной 4, плунжер 2 и свисток 28; в средней части 6 диафрагма 5, клапан 7, рычаг пружина 9 и винт 12; в корпусе электромагнита 16 - катушка 18, якорь 17 шток 9 с металлической мембраной 21 и сердечник 20; в корпусе 15 замка - эксцентриковый валик 25 и механизм 26 (замок) для приведения эксцентрика 24 в действие. С осью валика 25 соединен пластмассовый эксцентрик 24 включающий пары блок-контактов 14. В крышке 10 расположены конце - переключатель, блок - контакты зажимы 29 и провода 80. Для включения ЭПК необходимо вставить ключ, повернуть его в правое положение и оставить  в замке. При этом эксцентриковый валик 25 через буфер 27 переместит шток 19 с плунжером 22 и прижмет клапан к седлу втулки 23. Воздух из питательной магистрали ПМ через калиброванное отверстие Б диаметром 0,9-1,0 мм, а затем через отверстие в диаметром 1 мм поступит в камеру выдержки времени К и камеру Л под диафрагму 5. Зарядка камеры К от давления 0,15 до давления 0,8 МПа происходит не более чем за 10 с. Диафрагма 5 займет верхнее положение, рычаг 8 переместит стержень концевого переключателя и замкнет верхнюю пару контактов. Электрическая цепь электромагнита будет частично подготовлена к включению. в замке. При этом эксцентриковый валик 25 через буфер 27 переместит шток 19 с плунжером 22 и прижмет клапан к седлу втулки 23. Воздух из питательной магистрали ПМ через калиброванное отверстие Б диаметром 0,9-1,0 мм, а затем через отверстие в диаметром 1 мм поступит в камеру выдержки времени К и камеру Л под диафрагму 5. Зарядка камеры К от давления 0,15 до давления 0,8 МПа происходит не более чем за 10 с. Диафрагма 5 займет верхнее положение, рычаг 8 переместит стержень концевого переключателя и замкнет верхнюю пару контактов. Электрическая цепь электромагнита будет частично подготовлена к включению. Рисунок 1.1 - Электропневматический клапан автостопа (ЭПК-150)  Сжатый воздух из тормозной магистрали ТМ через отверстие М диаметром 0,8 мм в поршне срывного клапана 3 поступит под клапан 7 и прижмет его к седлу. Под усилием давления пружины 4 клапан 3 разобщит атмосферный клапан Ат с тормозной магистралью ТМ. Затем ключ следует повернуть в левое положение до упора и нажать на рукоятку бдительности. При этом на катушку электромагнита 18 будет подано напряжение 45-55 В, якорь 17 притянется к сердечнику 20 и шток 19 прижмет плунжер 22 к седлу втулки 23. При повороте ключа электропневматического клапана в крайнее левое положение штифт эксцентрика упирается в палец буфера и исключает возможность дальнейшего поворота ключа в замке влево. Сжатый воздух из тормозной магистрали ТМ через отверстие М диаметром 0,8 мм в поршне срывного клапана 3 поступит под клапан 7 и прижмет его к седлу. Под усилием давления пружины 4 клапан 3 разобщит атмосферный клапан Ат с тормозной магистралью ТМ. Затем ключ следует повернуть в левое положение до упора и нажать на рукоятку бдительности. При этом на катушку электромагнита 18 будет подано напряжение 45-55 В, якорь 17 притянется к сердечнику 20 и шток 19 прижмет плунжер 22 к седлу втулки 23. При повороте ключа электропневматического клапана в крайнее левое положение штифт эксцентрика упирается в палец буфера и исключает возможность дальнейшего поворота ключа в замке влево.Для устранения выключения электропневматического клапана поворотом ключа влево от нейтрального положения на ключе имеется упорный штифт или прилив. Для удержания ключа в замке к корпусу прикреплена предохранительная скоба. При проезде путевого незакороченного индуктора или при смене на более запрещающий катушка электромагнита 18 обесточивается, и давлением воздуха на плунжер 22 якорь со штоком 19 поднимаются вверх. Сжатый воздух из камеры выдержки времени К, и из камеры Д через отверстие В поступает в свисток и уходит в атмосферу. Одновременно в свисток будет поступать воздух из питательной магистрали через отверстие Б. Давление в полости перед свистком или тифоном резко падает до 0,4 МПа и поддерживается не ниже 0,2 МПа. Давлением воздуха из тормозной магистрали поршень срывного клапана 3 будет отжат от седла и произойдет экстренная разрядка тормозной магистрали через широкий атмосферный канал Л. При давлении в тормозной магистрали около 0,15 МПа срывной клапан 3 под действием пружины 4 сядет на седло. Зарядка (рисунок 1.2). Воздух из питательной магистрали ПМ через кран Кр2 и калиброванное отверстие В диаметром 1 мм, а затем через  отверстие Б диаметром 1 мм поступает в камеру выдержки времени Г и камеру А под диафрагмой. Зарядка камеры Г от давления 1,5 до 8,0 кгс/см2 происходит за время не более 10 с. отверстие Б диаметром 1 мм поступает в камеру выдержки времени Г и камеру А под диафрагмой. Зарядка камеры Г от давления 1,5 до 8,0 кгс/см2 происходит за время не более 10 с.Р  исунок 1.2 – Действие ЭПК – 150 при зарядке исунок 1.2 – Действие ЭПК – 150 при зарядкеДиафрагма 5 занимает верхнее положение, рычаг 8 перемешает стержень концевого выключателя 11 и замыкает верхнюю пару контактов. После этого электрическая цепь электромагнитного вентиля 16 готова к действию. Сжатый воздух из тормозной магистрали ТМ через кран Kр l и калиброванное отверстие И диаметром 0,8 мм в поршне, срывного клапана 3 проходит под клапан 7 и прижимает его к седлу. Под действием пружины 4 клапан 3 опускается и разобщает атмосферный канал Ж и тормозную магистраль ТМ. При воздействии на рукоятку бдительности, в катушку вентиля 16 подается напряжением 45—55 В. При этом якорь притягивается к сердечнику электромагнита и шток 19 прижимает плунжер к седлу.  Т Т орможение(рисунок 1.3). При смене сигнала на локомотивном светофоре на более запрещающий, то обмотка вентиля обесточивается. орможение(рисунок 1.3). При смене сигнала на локомотивном светофоре на более запрещающий, то обмотка вентиля обесточивается. Рисунок 1.3 – Действие ЭПК-150 при торможении Давление воздуха из питательной магистрали перемешает плунжер 22и якорь со штоком 19 поднимается вверх. Сжатый воздух из камеры выдержки времени Г и из камеры А через калиброванное отверстие Б поступает в свисток Я уходит в атмосферу. Одновременно воздух будет поступать в свисток из питательной магистрали через отверстие В. Проходные сечения отверстий и В подобраны так, что давление под плунжером 22 поддерживается в пределах 2,0 — 2,5 кгс/см2, и снижение давления в камере Г не оказывает влияние на действие свистка. Если по истечении 6 — 7 с после начала подачи звукового сигнала свистком будет нажата рукоятка бдительности, на катушку вентиля 16 снова будет подано электропитание и электропневматический клапан автостопа вернется в  исходное положение. Давление воздуха в камере выдержки времени снижается с 8,0 до 1,5 кгс/см2 за 7 — 8 с. Если в течение этого времени рукоятка бдительности не будет нажата, давление воздуха в камерах Г и А снизится до 1,5 кгс/см2, под действием сжатой пружины диафрагма 5 прогнется вниз на 6,0 — 7,5 мм и рычаг 8 откроет клапан 7, сообщив тем самым камеру над срывным клапаном 3 с атмосферой. исходное положение. Давление воздуха в камере выдержки времени снижается с 8,0 до 1,5 кгс/см2 за 7 — 8 с. Если в течение этого времени рукоятка бдительности не будет нажата, давление воздуха в камерах Г и А снизится до 1,5 кгс/см2, под действием сжатой пружины диафрагма 5 прогнется вниз на 6,0 — 7,5 мм и рычаг 8 откроет клапан 7, сообщив тем самым камеру над срывным клапаном 3 с атмосферой.Давлением воздуха из тормозной магистрали поршень срывного клапана будет отжат от седла, вследствие чего произойдет экстренная разрядка тормозной магистрали ТМ через широкий атмосферный канал Ж. Стержень концевого выключателя 11, следуя за рычагом 8, опустится вниз и разъединит электрическую цепь ЭПК. При давлении в тормозной магистрали около 1,5 кгс/см2 срывной клапан 3 под действием пружины 4 сядет на седло. Прекратить начавшееся торможение поезда, вызванное автостопом, нажатием рукоятки бдительности невозможно (электрическая цепь электропневматического клапана автостопа разорвана контактами концевого переключателя 11). Чтобы восстановить работу автостопа и произвести отпуск тормозов в поезде, необходимо вставить ключ в замок 15 повернуть его в крайнее правое положение. Наличие на ЭПК выключателя 14 позволяет регистрировать на ленте скоростемера включённое положение автостопа, периодические нажатия рукоятки бдительности и срабатывание ЭПК (экстренное торможение). При необходимости отключения ЭПК-150 или локомотивной сигнализации надо перекрыть краны на отводах от питательной и тормозной магистралей, ключ электропневматического клапана автостопа перевести во включенное положение и на пульте управления переключатель из положения «Включено» перевести в положение «Выключено». На электро и дизель-поездах электропневматический клапан автостопа используется в качестве срывного клапана, который приходит в  действие в случае возникновения неисправностей в цепях электрического или электропневматического тормоза подвижного состава. действие в случае возникновения неисправностей в цепях электрического или электропневматического тормоза подвижного состава.При техническом обслуживании устройств автоматической локомотивной сигнализации предусматривается ряд требований по обслуживанию ЭПК-150. Разрядка камеры выдержки времени ЭПК до начала выпуска воздуха из тормозной магистрали должна происходить в течение 7±1,5с. Начало и прекращение звучание свистка должно быть четкими, а звук свистка хорошо слышимым. При возбужденном электромагните не должно быть утечки воздуха через свисток. После срабатывания ЭПК и разрядки тормозной магистрали обратная посадка поршня срывного клапана должна происходить при снижении давления в тормозной магистрали до 1,3-2,0 кг/см² и быть плотной, исключающей возможность утечки воздуха при возбужденном электромагните. При этом кран машиниста должен находиться в ΙΙΙ положении. При срабатывании ЭПК цепь питания его электромагнита должна размыкаться, а после восстановления давления воздуха в камере выдержки времени – вновь замыкаться. При регулировке ЭПК-150 должны соблюдаться следующие требования: - напряжение срабатывания электромагнитного вентиля должно быть не более 30 В; - напряжение отпадания якоря – не менее 8 В; - рабочее напряжение - 50±10 В; - при снижение давления в камере выдержки времени до 1,3-2,0 кгс/см² должно немедленно открыться возбудительный клапан и вызвать подъем поршня срывного клапана и разрядку тормозной магистрали; - номинальное остаточное давление в камере выдержки времени – не более 0,6 кгс/см²;  - время наполнения камеры выдержки времени от 1,5 кгс/см² до 7,0 кгс/см² - не более 10 с; - время наполнения камеры выдержки времени от 1,5 кгс/см² до 7,0 кгс/см² - не более 10 с;- при нахождении контрольного ключа в крайнем правом положении надо убедиться в невозможности его изъятия из замка.  2 Демонтаж и разборка электропневматического клапана автостопа 2 Демонтаж и разборка электропневматического клапана автостопаРазборка осуществляется специально обученными слесарями в следующем порядке: отвернуть болт крепления кожуха ЭПК-150, кожух снять при помощи набора ключей; отвернуть болты крепления корпуса к кронштейну, корпус снять; установить ЭПК-150 на стенд и произвести его предварительную проверку для определения характера неисправностей и объема работы. Вывернуть свисток из корпуса электропневматической части. Отвернуть болты крепления замка, замок снять. Отсоединить провода от всех двухштырных клемм и клемм путевого и концевого выключателя. Отвернуть болты крепления электромагнита и снять его. Вывернуть стопорный болт регулирующей упорки, упорку вывернуть на половину резьбы для ослабления пружины. Отвернуть болты крепления электропневматической части, снять кронштейн с клеммами и путевым выключателем, концевой выключатель, крышку, промежуточную часть с диаграммой и толкателем. Отвернуть болты крепления накладки замка, после необходимо накладку снять, вынуть муфту, шарики и пружины. Отворачиваем гайку крепления кулачка, кулачок снимаем. Отворачиваем опору, вынимаем эксцентрик и буфер в сборе. Собираем замок в последовательности обратной разборке. После сборки опробуем ключом его действие. Износ плоского конца эксцентрика допускается не более 0,7 мм, рабочей поверхности не более 0,5 мм. Высота пружин замка в свободном состоянии 14 - 15 мм, пружины буфера 18 - 19 мм. Далее необходимо отвернуть восемь винтов крепления сердечника электромагнита, вынуть его и зажав в тиски отвернуть гайки штока, сердечник разобрать. Вынуть катушку электромагнита и уплотняющую шайбу из корпуса. Вывернуть заглушку срывного поршня, вынуть, очистить  и осмотреть поршень и его пружину. Отворачиваем четыре болта, снимаем регулирующую и промежуточную часть с диафрагмой и толкателем. Выворачиваем из промежуточной части возбудительный клапан. Все выше перечисленные процессы производятся в специально оборудованном цеху. и осмотреть поршень и его пружину. Отворачиваем четыре болта, снимаем регулирующую и промежуточную часть с диафрагмой и толкателем. Выворачиваем из промежуточной части возбудительный клапан. Все выше перечисленные процессы производятся в специально оборудованном цеху. |