Устройство и ремонт электропневматического клапана автостопа эпк150 (Работа содержит 36 листов, 4 иллюстрации, список литературы)

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

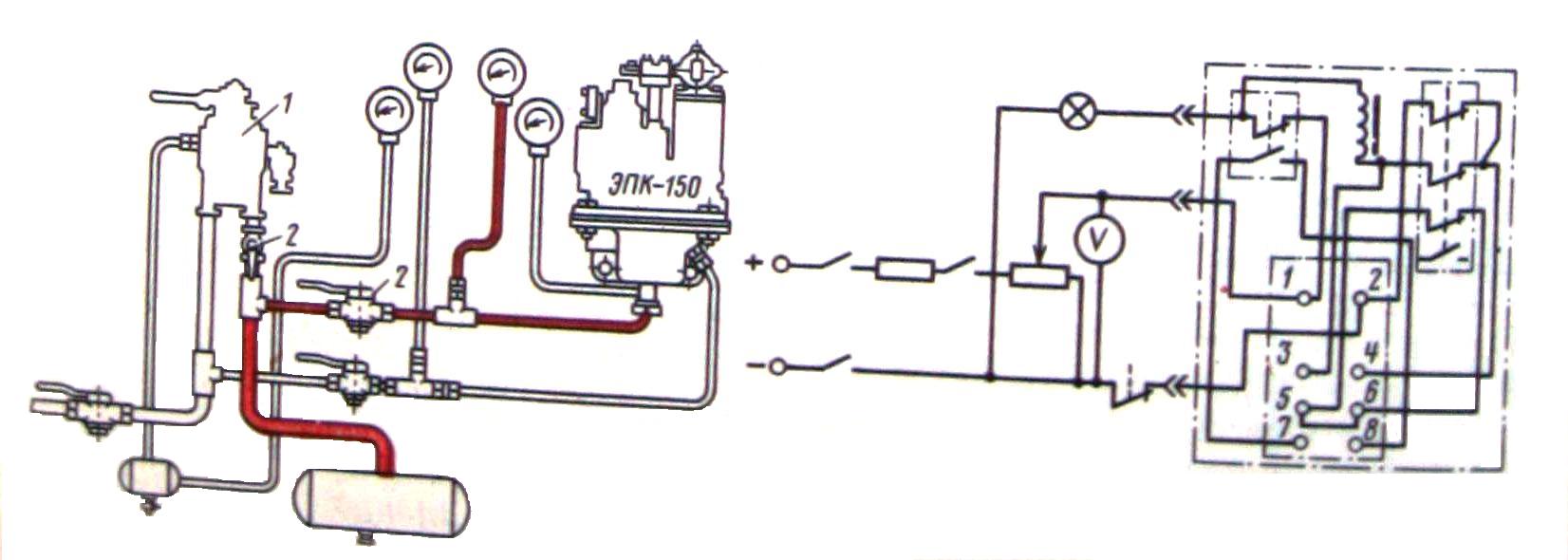

6 Сборка электропневматического клапана автостопаСборка является завершающим этапом ремонта ЭПК-150 . Фильтр устанавливаем на место и закрепляем гайку. Уплотнения необходимо поставить на место. Завернуть болты крепления корпуса в кронштейн, корпус закрепить. Завернуть болт крепления кожуха ЭПК-150 и установить кожух. Завернуть болты крепления электропневматической части, установить кронштейн с клеммами и путевым выключателем, концевой выключатель, крышку, промежуточную часть с диаграммой и толкателем. Ввернуть стопорный болт регулирующей упорки, упорку на всю резьбу для натяжения пружины. Установить электромагнит, завернуть болты крепления электромагнита. Присоединить провода от всех двухштырных клемм и клемм путевого и концевого выключателя. Замок необходимо установить после чего завернуть болты крепления замка. Собирается замок в последовательности обратной разборке. После сборки опробуется ключом его действие. Завернуть свисток в корпуса электропневматической части. Свисток должен собираться в последовательности обратной разборке. Далее собирается сопротивление изоляции катушки электромагнита и проверить ее диэлектрическую прочность относительного корпуса. Сопротивление изоляции катушки должно быть не менее 2 МОм. Электрическую прочность проверять напряжением 1000В переменного тока частотой 50 Гц в течение 1 мин. Испытание электрической прочности производится лицом, имеющим группу допуска не ниже 1У на специальной изолированной и огражденной подставке. Заворачивается в промежуточную часть возбудительный клапан. Собирается ЭПК-150 в последовательности обратной разборке согласно технологической карте. В процессе сборки проверяют следующие сборочные размеры и восстанавливают их путем подгонки деталей: ход якоря 1,4 — 1,7  мм; ход резиновой диафрагмы вверх 3 — 4,5 мм и вниз 6,0 — 7,0 мм; ход клапана 2,3 — 3,5 мм; дроссельные отверстия во втулке плунжера диаметром не более 1,0 + 0,1 мм и в поршне срывного клапана 0,8 ± 0,05 мм, подъем срывного клапана 6 — 9 мм. Хвостовик возбудительного клапана в собранном положении должен выступать из корпуса промежуточной части не менее 3,5 мм. Окрасить кожух снаружи и изнутри нитроэмалью черной или серой. мм; ход резиновой диафрагмы вверх 3 — 4,5 мм и вниз 6,0 — 7,0 мм; ход клапана 2,3 — 3,5 мм; дроссельные отверстия во втулке плунжера диаметром не более 1,0 + 0,1 мм и в поршне срывного клапана 0,8 ± 0,05 мм, подъем срывного клапана 6 — 9 мм. Хвостовик возбудительного клапана в собранном положении должен выступать из корпуса промежуточной части не менее 3,5 мм. Окрасить кожух снаружи и изнутри нитроэмалью черной или серой.7 Испытание электропневматического клапана автостопаВ процессе ремонта и сборки отдельных узлов электропневматического клапана проводят измерения, проверку и испытания его отдельных частей. После ремонта и монтажа всех узлов и деталей каждая деталь проходит приёмо-сдаточные испытания. Выполняют внешний осмотр ЭПК - 150, при котором проверяют укомплектованность узлами и деталями, его состояние. Испытать ЭПК-150 после ремонта на стенде (рисунок 7.1), подключить его к источнику постоянного тока стенда, провернуть ключ замка вправо до упора и открыть кран напорной магистрали. Проверить плотность срывного поршня путем обмыливания атмосферного отверстия в кронштейне. Допускается образование мыльного пузыря с удержанием не менее 5 сек. Проверить плотность клапана под электромагнитом, для чего вынуть ключ из замка, подать на электромагнит напряжение 30В и проверить плотность клапана при вывернутом свистке путем обмыливания отверстия под свисток. Допускается образование мыльного пузыря с удержанием его не менее 8 сек. Проверить напряжение срабатывания электромагнита путем плавного изменения напряжения на катушке при помощи реостата. Напряжение для полного закрытия клапана электромагнита должно быть не более 30В, напряжение отпадания якоря не менее 8В. Проверить исправность замка электропневматического клапана. Проверить работу всех узлов ЭПК под воздухом и отрегулировать их  работу. Регулировку момента открытия возбудительного клапана и подъема срывного поршня производить при помощи регулирующей упорки. работу. Регулировку момента открытия возбудительного клапана и подъема срывного поршня производить при помощи регулирующей упорки.Р  исунок 7.1 - Стенд для испытания электропневматического клапана исунок 7.1 - Стенд для испытания электропневматического клапанаПосле окончания регулировки закрепить упорку стопорным болтом. При снятии напряжения с катушки и повороте ключа влево до упора звук свистка не должен прекращаться. При перерыве питания электромагнита при вынутом ключе свисток должен немедленно придти в действие. При подаче напряжения на катушку, действие свистка должно немедленно прекратиться. При давлении в напорной магистрали 1,5 + 0,5 атм. должно произойти размыкание контактов концевого выключателя, а затем срывной поршень должен подняться и произвести экстренную разрядку тормозной магистрали, закрытие срывного клапана должно происходить при снижении давления в тормозной магистрали до 1,5+0,5/0,2 атм. Время падения давления в тормозной магистрали с 5 до 2,5 атм. должно быть не более 3 сек., при давлении в напорной магистрали не более 8 атм. Проверить ЭПК на плотность мест соединений всех узлов. Плотность проверять при давлении воздуха 6-8 атм. путем обмывания всех мест соединений. Образование мыльных пузырей не допускается. После сборки ЭПК проверяют на стенде. Для этого необходимо:  1. Установить ЭПК-150 на кронштейн стенда и произвести его зарядку. При установке электропневматического клапана на кронштейн, необходимо проверить целостность резиновой прокладки, после чего надежно закрепить электропневматический клапан автостопа. 1. Установить ЭПК-150 на кронштейн стенда и произвести его зарядку. При установке электропневматического клапана на кронштейн, необходимо проверить целостность резиновой прокладки, после чего надежно закрепить электропневматический клапан автостопа.2. Ключ электропневматического клапана вставить в замок повернуть вправо до упора. Зазор между контактами контактной системы замка типа ВПК 4040 должен быть не менее 1,5 мм. При меньшем зазоре между контактами отрегулировать кулачок замка. 3. Произвести зарядку электропневматического клапана автостопа воздухом, давлением 0,7-0,8 МПа. В заряженном состоянии ЭПК верхние контакты концевого переключателя должны быть замкнуты, при этом не должно происходить изгибание контактных пластин. При не замыкании верхних контактов концевого переключателя или изгибании контактных пластин, отрегулировать затяжку пружины регулирующей упоркой. 4. Проверить плотность клапана: 4.1. Запитать катушку электромагнита, вывернуть свисток и обмылить резьбовое отверстие. Допускается образование мыльного пузыря с его удержанием не менее 4 с. При недостаточной плотности клапан заменить. 4.2. После проверки свисток ввернуть на свое место. 5. Отпадение якоря и открытие клапана ЭПК при давлении сжатого воздуха 0,7 МПа должно происходить при напряжении в катушке не менее 8В. Притяжение якоря и полное закрытие клапана ЭПК при давлении сжатого воздуха 0,7 МПа должно произойти при напряжении, не более 30 В. При не выдерживании выше указанных норм подобрать по упругости пружину. 6. Проверить плотность срывного клапана. Проверку производить путем обмыливания атмосферного отверстия под ним. Допускается образование мыльного пузыря с его удержанием не менее 4 с.  7. Проверить работу электропневматического клапана автостопа. 7. Проверить работу электропневматического клапана автостопа.Обесточить катушку электромагнита. При обесточивании катушки должен раздаться свисток. Звук свистка должен быть хорошо слышен. Время падения давления в камере выдержки времени с 0,8 + 0,02 МПа до 0,13 - 0,2 МПа должно происходить не более и не менее 7 + 1,5 с. При снижении давления в камере выдержки времени до 0,13 - 0,2Мпа должен открыться возбудительный клапан и вызвать подъем поршня срывного клапана и разрядку тормозной магистрали. В момент открытия возбудительного клапана размыкаются верхние контакты концевого переключателя. При разрядке тормозной магистрали до 0,13 - 0,2Мпа (1,3 - 2 кгс/см2) срывной поршень садится на свое место и прекращается разрядка тормозной магистрали, при этом замыкаются нижние контакты концевого переключателя. Зазор между нормально разомкнутыми контактами должен быть не менее 2 мм. Остаточное давление в камере выдержки времени после ее разрядки должно быть не более 0,06 МПа (0,6 кгс/см2). После разрядки тормозной магистрали повернуть ключ ЭПК в крайнее правое положение до упора и зарядить тормозную магистраль и камеру выдержки времени от 0,15 МПа до 0,7 МПа (от 1,5 кгс/см2 до 7 кгс/см2) не более 10 с. 8.Проверить электропневматический клапан на герметичность соединения. Проверка производится при зарядке ЭПК воздухом, давлением 0,7 - 0,8 МПа (7-8 кгс/см). Образующие пузыри должны удерживаться не менее 4 с.  8 Мероприятия по охране труда 8 Мероприятия по охране трудаК работе в электроаппаратном отделении допускаются лица, не моложе 18 лет, имеющие допуск по производству работ, прошедших предварительный медицинский осмотр, вводный инструктаж, первичный инструктаж и обучение безопасным приемам труда на рабочем месте. Все рабочие после первичного инструктажа на рабочем месте и проверке знаний в течение 2 - 5 смен должны выполнить работу под наблюдением мастера или бригадира, после этого оформляется допуск к самостоятельной работе. Проверку знаний по технике безопасности проводить ежегодно, при замене или модернизации оборудования, приспособлений и инструментов, при смене места работы обязательно проводится целевой инструктаж. Для работы рабочему выдается следующая спецодежда: костюм хлопчатобумажный ГОСТ 27653 - 88 от механических воздействий и загрязнений – на 12 месяцев; ботинки кожаные ГОСТ 12.4.164-85 для защиты от ударов в носовой части энергией 1000 ДЖ – 12 месяцев; очки защитные ГОСТ 12.04013-85 для защиты глаз спереди и с боков; защитные перчатки. Соблюдать правила внутреннего распорядка на предприятии. Употребление алкогольных напитков на работе, а также выход на работу в нетрезвом виде запрещается. Курить только в специально оборудованных местах. При каждом несчастном случае или аварии пострадавший или очевидцы обязаны немедленно известить мастера или другого непосредственного руководителя и обраться за помощью в медпункт. Не допускать на свое рабочее место лиц, не имеющих отношения к порученной работе. Рабочее место должно быть оборудовано местным освещением с напряжением 36В с имеющей предупреждающей надписью. В целях пожарной безопасности содержите рабочее место в чистоте. Пролитое масло  и др. горючие жидкости вытереть досуха. Использованную ветошь складывать в специальный ящик. Не загромождайте подход к щитам с противопожарным инвентарем, пожарным кранам и к общему цеховому рубильнику. О каждом несчастном случае или аварии пострадавший или очевидцы обязаны немедленно известить мастера или другого непосредственного руководителя работ и обратиться за помощью в медпункт. Рабочий обязан знать правила оказания первой (доврачебной) помощи пострадавшим от электротока, пожара и других травмирующих факторов. Уметь самостоятельно применять их при несчастных случаях. и др. горючие жидкости вытереть досуха. Использованную ветошь складывать в специальный ящик. Не загромождайте подход к щитам с противопожарным инвентарем, пожарным кранам и к общему цеховому рубильнику. О каждом несчастном случае или аварии пострадавший или очевидцы обязаны немедленно известить мастера или другого непосредственного руководителя работ и обратиться за помощью в медпункт. Рабочий обязан знать правила оказания первой (доврачебной) помощи пострадавшим от электротока, пожара и других травмирующих факторов. Уметь самостоятельно применять их при несчастных случаях. Работники производственных участков обязаны: Выполнять только ту работу, которая поручена мастером и при условии, что безопасные приемы ее выполнения хорошо известны. В сомнительном случае обратиться к мастеру. Быть внимательным, не отвлекаться на посторонние дела и разговоры, не отвлекать других работающих. Работать только исправным инструментом. Инструмент хранить в переносном инструментальном ящике или сумке. При групповой работе каждый работающий должен принимать положение, безопасное для себя и не угрожающее безопасности другого. При транспортировке узлов и деталей пользоваться только специальными грузозахватными приспособлениями. Запрещается пользоваться поврежденными или немаркированными грузозахватными приспособлениями и тарой. Во всех случаях перед подъемом груза убедиться в том, что груз надежно закреплен. Для этого поднять груз на 200-300 мм от поверхности, проверить правильность крепления и натяжения строп. При обнаружении неправильной и ненадежной зацепки груза опустить его и произвести строповку вновь. Помнить, что удерживать стропы, соскальзывающие с груза при его подъемке или транспортировке, а также направлять их ударами молотка или лома запрещается. При перемещении груза в горизонтальном направлении, он должен быть поднят не менее чём на 0,5м выше встречающихся препятствий. Необходимо следить за тем, чтобы в зоне транспортировки не было людей, сопровождать груз сзади, находясь в безопасной зоне. С воздушными, сварочными и водопроводными шлангами, с электрическими проводами обращаться аккуратно, не допускать их  перегибов, запутывания, пересечения с тросами, другими шлангами. Размещать их так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих. перегибов, запутывания, пересечения с тросами, другими шлангами. Размещать их так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих.Соблюдать меры личной гигиены: - Нельзя курить и принимать пищу на рабочем месте; - Перед едой тщательно помыть руки водой с мылом; - Для питья следует применять только остуженную кипяченую воду. Слесарь по ремонту тормозных приборов обязан при работе пользоваться исправным ручным и механизированным инструментом. Молоток должен быть надежно насажен на исправную (без трещин и сколов) деревянную рукоятку из твердых пород дерева и расклинен заершенными металлическими клиньями не более 2-х штук. Ударная часть молотка не должна иметь расклепов. Зубила, бородки, обжимки и керны должны быть длиной не менее 150 мм и не иметь сбитых или сношенных ударных частей и заусенцев на боковых гранях. Размер зева гаечных ключей должен соответствовать размерам болтов и гаек. Если необходимо иметь длинный рычаг, следует пользоваться ключом с удлиненной рукояткой. Запрещается наращивать ключ другим ключом или трубой. Напильники, шаберы и отвертки должны быть прочно закреплены в деревянных рукоятках, не имеющих сколов и трещин, снабженных металлическими кольцами. При обработке деталей напильником, шабером скопившуюся стружку убирать щеткой. При запрессовке и распрессовке деталей с помощью кувалды и выколотки последнюю держать клещами или специальными захватами. Выколотка должна быть сделана из мягкого металла. При рубке металла зубилом пользоваться защитными очками с небьющимися стеклами или сеткой. При расшплинтовке необходимо остерегаться отлетающих частей проволоки и смазки. Перед резанием металла ручной ножовкой отрегулировать натяжение ножовочного полотна. Не разрешается производить работу на уровне лица. К работе с электроинструментом слесарь должен приступить только после оформления наряда-допуска. Получая на руки электроинструмент, он должен осмотреть его и проверить на холостом ходу.  Корпус электроинструмента, работающего от сети напряжением выше 42 В или не имеющего двойной изоляции, должен быть заземлен. При необходимости следует использовать диэлектрические перчатки. Корпус электроинструмента, работающего от сети напряжением выше 42 В или не имеющего двойной изоляции, должен быть заземлен. При необходимости следует использовать диэлектрические перчатки.Электроинструмент следует присоединять к электрической цепи при помощи вилки. При работе кабель должен быть защищен от случайного повреждения (например, подвешен). Запрещается непосредственное соприкосновение кабеля с горячими, влажными и загрязненными нефтепродуктами поверхностями, а также его перекручивание и натягивание. При заклинивании сверла на выходе из отверстия, снятия напряжения в сети или другой внезапной остановке электроинструмента, а также при каждом перерыве в работе и при переходе с одного рабочего места на другое электроинструмент необходимо отключать от электросети. При работе с электроинструментом на высоте необходимо пользоваться площадками, снабженными перилами, работать, стоя на лестнице, запрещается. Регулировать и заменять рабочую часть пневмо- и электроинструмента следует в отключенном состоянии. Перед работой с пневматическим инструментом слесарь должен проверить его и убедиться в том, что: воздушные шланги без повреждения, закреплены на штуцере (штуцера имеют исправные грани и резьбу, обеспечивающие прочное и плотное присоединение шланга к пневматическому инструменту и к воздушной магистрали); присоединение воздушных шлангов к пневматическому инструменту и соединение шлангов между собой выполнено при помощи штуцеров или ниппелей с исправной резьбой (кольцевыми выточками) и стяжными хомутиками; - сверла, отвертки, зенкера и другие сменные инструменты правильно заточены и не имеют выбоин, заусенцев и прочих дефектов, в хвостовики  этого инструмента ровные, без скосов, трещин и других повреждений плотно пригнаны и правильно центрированы; этого инструмента ровные, без скосов, трещин и других повреждений плотно пригнаны и правильно центрированы;- хвостовик зубила, обжимка и другого сменного инструмента ударного действия имеет четкие грани и входит в ствол молотка; - набор сменных инструментов хранится в переносном ящике; пневматический инструмент смазан, корпус инструмента без трещин и других повреждений; - клапан включения инструмента легко и быстро открывается и не пропускает воздух в закрытом положении; - корпус шпинделя на сверлильной машинке не имеет забоин; - абразивный круг на пневматической машине имеет клеймо испытания и огражден защитным кожухом.  Перед присоединением воздушного шланга к пневматическому инструменту необходимо выпустить конденсат из воздушной магистрали. Кратковременным открытием клапана продуть шланг сжатым воздухом давлением не выше 0,05 Мпа (0,5 кгс/см2), предварительно присоединив к его к сети и удерживая наконечник шланга в руках. Струю воздуха следует направлять только вверх. Направлять струю воздуха на людей, на пол или на оборудование запрещается. Перед присоединением воздушного шланга к пневматическому инструменту необходимо выпустить конденсат из воздушной магистрали. Кратковременным открытием клапана продуть шланг сжатым воздухом давлением не выше 0,05 Мпа (0,5 кгс/см2), предварительно присоединив к его к сети и удерживая наконечник шланга в руках. Струю воздуха следует направлять только вверх. Направлять струю воздуха на людей, на пол или на оборудование запрещается.Впускать воздух в пневматический инструмент и приводить его в действие разрешается после того, как сменный инструмент плотно установлен в ствол и прижат к обрабатываемой детали. Пневматический инструмент следует предохранять от загрязнения. Пневматический инструмент нельзя бросать, подвергать ударам, оставлять без присмотра. При работе с пневматическим инструментом нельзя допускать перегибов, запутывания, пересечений воздушных шлангов с тросами, электрокабелями, ацетиленовыми или кислородными шлангами. Размещать шланги следует так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих. При обрыве воздушного шланга, промывке или замене сменного инструмента, при перерыве в работе необходимо перекрыть вентиль на магистрали. Прекращать подачу сжатого воздуха путем переламывания шланга запрещается. При работе с пневматическим инструментом обязательно следует применять виброзащитные рукавицы или перчатки, индивидуальные наушники или противошумные вкладыши. Запрещается пользоваться пневматическим инструментом, вибрационные и шумовые характеристики которого превышают допустимые значения. При переноске пневматического инструмента необходимо держать его за рукоятку корпуса, а воздушный шланг - свернутым в кольцо. Запрещается работа в рукавицах со сверлильными и другими вращающимися инструментами. При работе с использованием ручных шлифовальных машин следует пользоваться респираторами и защитными очками.  Отвинчивание гаек, требующее применения больших усилий, следует производить с помощью гайковертов или ключей, имеющих удлиненную рукоятку. Не допускается наращивание ключей и заполнение зазора между губками ключа и гайкой прокладками. Запрещается отворачивать гайки при помощи зубила и молотка. Место рубки болтов и заклепок необходимо ограждать во избежание попадания отлетающих частей в людей. Отвинчивание гаек, требующее применения больших усилий, следует производить с помощью гайковертов или ключей, имеющих удлиненную рукоятку. Не допускается наращивание ключей и заполнение зазора между губками ключа и гайкой прокладками. Запрещается отворачивать гайки при помощи зубила и молотка. Место рубки болтов и заклепок необходимо ограждать во избежание попадания отлетающих частей в людей.Требования к содержанию рабочих мест. Рабочие места и проходы к ним следует содержать в чистоте, не допуская загромождения их запасными частями, снятыми деталями с вагона и посторонними предметами. Обтирочный материал необходимо складывать в металлические ящики с плотно закрывающимися крышками. Детали и инструмент размещать так, чтобы работа с ними не вызывала лишних движений. Детали, запчасти и материалы укладывать на стеллажи, расположенные на междупутьях, в отделениях и производственных участках, обеспечивая свободные проходы и исключая возможность их раскатывания и падения. Запрещается сдувать мусор с рабочего места и оборудования или очищать одежду сжатым воздухом. Безопасность при нахождении на железнодорожных путях Железнодорожный путь является опасной зоной из-за угрозы наезда подвижного состава на людей. Находиться на путях могут только работники  железнодорожного транспорта во время исполнения служебных обязанностей при строгом соблюдении правил техники безопасности. железнодорожного транспорта во время исполнения служебных обязанностей при строгом соблюдении правил техники безопасности.Находясь на путях, необходимо проявлять постоянную бдительность, осторожность и осмотрительность. Требуется внимательно следить за движением поездов, локомотивов, маневровых составов, а также за окружающей обстановкой и принимать решительные меры к устранению возникающей угрозы для жизни людей или безопасности движения поездов. Особенно бдительным надо быть в темное время суток, при ненастной погоде, выходе на пути из-за зданий, вагонов или других объектов. В темное время суток при выходе из ярко освещенного помещения нельзя сразу направляться на плохо освещенные пути. В этом случае следует выждать несколько десятков секунд с тем, чтобы глаза приспособились к резко изменившейся освещенности. Прежде чем выйти на путь из-за здания или вагонов, необходимо убедиться, что по этому пути на опасном расстоянии не надвигается подвижной состав. Запрещается садиться на рельсы, концы шпал или балластную призму для отдыха. Переход через пути. Переходить через пути надо по специально устроенным, обозначенным и в темное время суток освещаемым переходам. Переходы оборудуют настилами на уровне головки рельса и обозначают указательными знаками с надписью "Переход". Запрещается переходить через пути в районе стрелочных переводов. Прежде чем ступить на путь, необходимо убедиться, что как с одной, так и с другой стороны нет на опасном расстоянии приближающегося подвижного состава. Переходить пути следует только под прямым углом, не наступая ногами на рельсы. Пути, занятые вагонами и не огражденные в установленном порядке сигналами остановки, запрещается переходить под вагонами, автосцепкой или через автосцепку. В этом случае надо воспользоваться тормозной площадкой вагона или обойти стоящие вагоны на расстоянии не менее 5 м. Если вагоны стоят отдельными группами, то можно проходить между ними по середине промежутка и только при условии, что расстояние между автосцепками крайних вагонов не менее 10 м. Запрещается перебегать пути перед приближающимся поездом, так как для перехода через путь требуется 5—6 с, а поезд, следующий со скоростью  90 км/ч, за 1 с преодолевает 25 м (150 м за 6 с). Для обеспечения полной безопасности при переходе через пути на крупных станциях устраивают пешеходные мосты и подземные переходы. 90 км/ч, за 1 с преодолевает 25 м (150 м за 6 с). Для обеспечения полной безопасности при переходе через пути на крупных станциях устраивают пешеходные мосты и подземные переходы.Проход вдоль путей. Для прохода вдоль путей на территории крупных станций устраивают и обозначают маршруты служебных проходов. В отдельных случаях ходить вдоль путей можно по середине широкого междупутья. При этом необходимо внимательно следить за движением поездов и маневровых составов по смежным путям, а также за состоянием междупутья. Если работник, проходя вдоль путей, несет длинный предмет, то располагать его надо параллельно рельсам. При приближении подвижного состава по смежному пути предмет надо положить на междупутье и отойти на безопасное расстояние, чтобы пропустить состав. Запрещается ходить между рельсами, по концам шпал, а также на расстоянии ближе 2 м от ближайшего рельса. Проходить от места сбора на работу и обратно разрешается только в стороне от пути или по обочине земляного полотна на расстоянии не менее 2м от рельса под наблюдением руководителя работ или специально выделенного лица. В случаях когда пройти в стороне от пути или по обочине невозможно, например, во время заносов, допускается проход рабочих по пути, но при этом должны быть приняты необходимые меры предосторожности.

|