ТСП. Пояснительная записка к курсовой работе Возведение фундаментов из монолитного железобетона с производством земляных работ

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования «Нижегородский государственный архитектурно-строительный университет» Кафедра технологии строительного производства ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовой работе «Возведение фундаментов из монолитного железобетона с производством земляных работ» Разработал студент 4 курса гр.154______________________________________М.Д. Крылова (подпись, дата) Проверил _______________________________ В.Н. Кошелева (оценка, подпись, дата) Нижний Новгород – 2012 СодержаниеВведение …………………………………………………………………3

Список литературы ………………………………………………………..38 Введение Современное строительное производство характеризуется увеличением доли монолитного бетона. У монолита много достоинств. Эта скорость строительства, определяемая оптимизацией всех сторон строительного процесса. Независимость конструкций от установленных размеров позволяет варьировать планировку, площадь квартир и комнат, Высоту потолков. А еще монолитные здания лишены швов - причины многих бед других технологий, В силу технологических особенностей монолитный дом гораздо более устойчив к влиянию техногенных и иных неблагоприятных факторов окружающей среды. Особая жесткость и прочность конструкции делает монолит гораздо безопаснее по сравнению с другими технологиями, что особенно актуально в наше неспокойное время. Монолитная конструкция дает равномерную осадку дома при естественной осадке почвы, перераспределяя нагрузку и предотвращая образование трещин. В монолитах нет стыков - нет и опасного влияния влаги на конструкцию. Срок эксплуатации монолитного дома - не менее 200 лет. Особенно эффективно применение монолита при возведении фундаментов под промышленные и гражданские здания, технологическое оборудование, различные инженерные сооружения. Поэтому разработка в курсовом проекте эффективной технологии монолитного бетона, применение Высокопроизводительных машин, прогрессивных методов организации строительства и производства работ являются основными задачами. Сооружения из монолитного бетона требуют меньшего расхода арматуры, меньших энергетических затрат, а также ведут к снижению затрат на создание производственной базы. Возведение монолитных фундаментов - это комплексный процесс, состоящий из следующих видов работ:

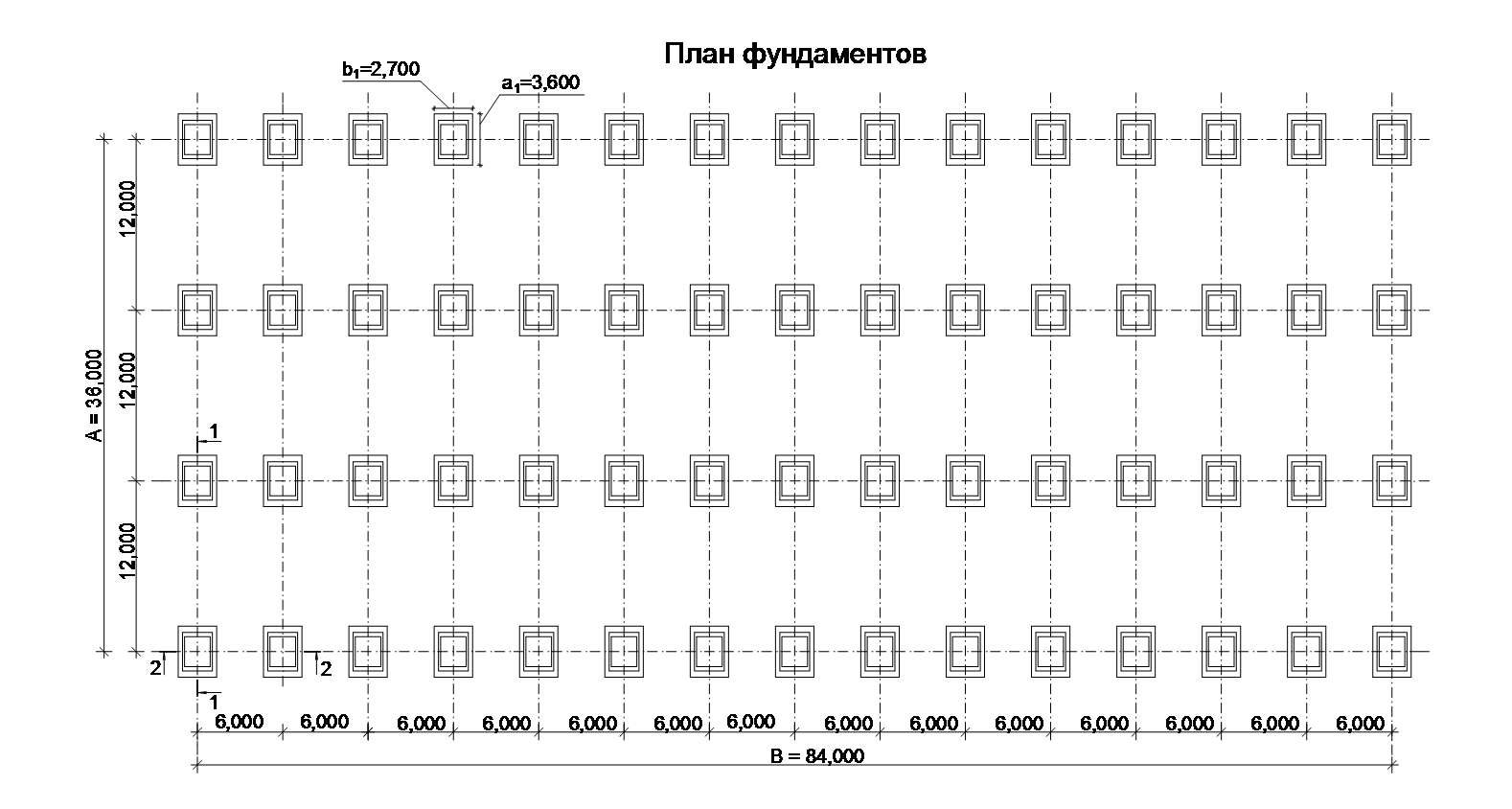

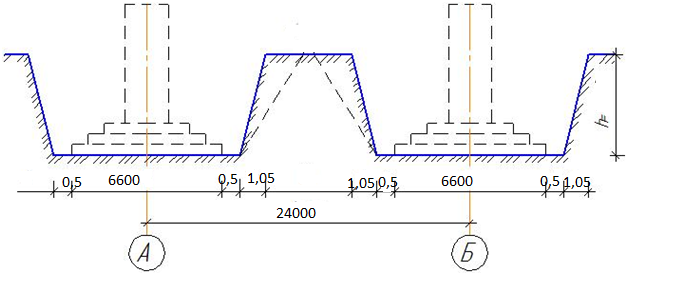

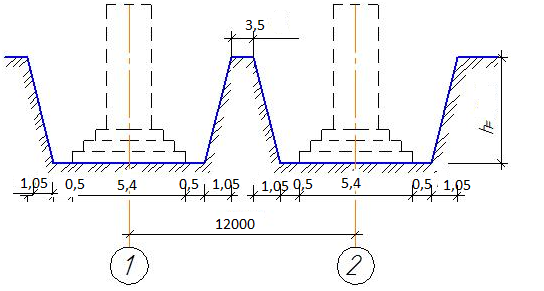

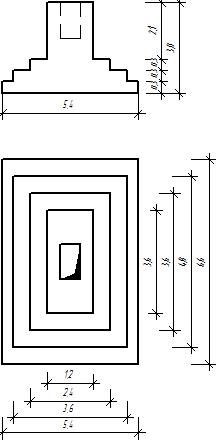

Настоящий курсовой проект Выполнен на основании задания, Выданного кафедрой «Технологии строительного производства». 1. Исходные данные Задание на выполнение курсового проекта содержит следующие исходные данные: - конструкцию и размеры плана фундаментов каркасного промышленного здания (рис.1); - рельеф площадки строительства; - отметка дна котлована 30,8 м; - грунт растительного слоя 0,2 м. Массив грунта под строящимся зданием – глина карбонная; - фундаменты монолитные железобетонные серии 1-412 под колонны серии КЭ-01-49, КЭ-01-52. Сечение подколонника 2,7x1,2 м. Размеры стакана по дну 0,9x0,5 м, по верху 0,95x0,55 м. Глубина стакана 0,95 м; - фундаменты под колонны выполняются трехступенчатыми. Размеры ступенчатой части фундамента снизу вверх имеют следующие значения 6,6x5,4 м, 4,8x3,6 м; 3,6x2.4 м; - общая высота фундамента 3,0 м; - армирование фундаментов осуществляется унифицированными стальными сварными сетками и каркасами. Расход арматуры - 40 кг/м3 бетона. Производство работ проектируется в летних условиях.  Рисунок 1 – План фундаментов 2. Выбор формы земляного сооружения Выбирая форму земляной выемки (отдельные котлованы под каждый фундамент, траншеи по осям здания, общий котлован), следует стремиться к наименьшим объемам земляных работ, что способствует снижению затрат. Вместе с тем необходимо обеспечить нормальные условия работы строительных машин и движения транспортных средств. Для устройства столбчатых фундаментов в качестве земляных выемок могут разрабатываться: - общий котлован; - траншеи; - отдельные котлованы под каждый фундамент; - траншеи по продольным осям и отдельные котлованы под каждый фундамент по внутренним осям при разном шаге колонн. Для определения формы земляного сооружения необходимо вычертить 2 разреза: по продольной и поперечной осям на участке двух смежных фундаментов (рис. 2). Разрез по поперечной оси  Разрез по продольной оси  Рисунок 2 – Разрезы по продольной и поперечной осям Необходимо определить расстояния D1 и D2. Их можно определить по формуле: D1 = 12 - a1 - 2c -2a D2 = 24 - b1 - 2c -2b где  - размеры нижней ступени фундамента, м); - размеры нижней ступени фундамента, м); - запас, необходимый для производства работ и регламентируемый СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», м (принимается 0,5 м); - запас, необходимый для производства работ и регламентируемый СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», м (принимается 0,5 м); - горизонтальное заложение откоса, м; - горизонтальное заложение откоса, м; - коэффициент крутизны откоса, определяется по [1], в зависимости от вида грунта и глубины выемки (0,25); - коэффициент крутизны откоса, определяется по [1], в зависимости от вида грунта и глубины выемки (0,25); - глубина выемки, м. - глубина выемки, м.Также необходимо определить глубину котлована, как разницу между наибольшей отметкой горизонтали на участке и отметкой дна котлована: h = 35,0 – 30,8 = 4,2 м; D2 = 24 – 6,6 – 2∙0,5 - 2∙1,05 = 14,3 м; D1 = 12 – 5,4 – 2∙0,5 - 2∙1,05 = 3.5 м; Для возведения фундаментов целесообразно разрабатывать отдельные котлованы под каждый фундамент, так как обеспечен безопасный проезд машин между фундаментами. 3. Определение объемов работ 3.1. Подсчет объема разработанного грунта

Vр. с. = Fр. с. hр. с где hр. с - толщина растительного слоя hр. с = 0,15 м; Fр. с. - площадь участка с поверхности которого снимается растительный слой. Fр. с. = (А + 2∙15) (В + 2∙15) А и В - размеры здания в плане, м Fр. с. = (96 + 2∙15) (180 + 2∙15) = 26460 м2 Vр. с. = 26460 0,15 = 3969 м3

При подсчете объема отдельного котлована его следует рассматривать в качестве обелиска, объем которого определяется по формуле:  табл.1 Определим объем грунта в котлованах.

3.2. Подсчет объемов работ по возведению фундаментов 1. Устройство бетонной подготовки толщиной 0,1 м: Wп = (a1 + 0,2) (b1 + 0,2) hп где a1 и b1 - размеры подошвы фундамента, м; hп - толщина бетонной подготовки, hп = 0,1м. Под 1 фундамент: Wп = (6,6+ 0,2) (5,4 + 0,2) 0,1 = 3,808 м3. Под все фундаменты в захватке (на 16 фундаментов): Wп = 15 Vб. п. = 16 3,808= 60,93 м3. Под все фундаменты: Wп = 80 Vб. п. = 60 3,808 = 304,64 м3. 2. Бетонирование фундаментов: Vф1 = a1b1h + a2b2h + a3b3h + aподк.bподк.hподк. – Vстакана На 1 фундамент: Vф1 = 6,65,40,3 + 3.64,80,3 + 2,43,60,3 + 2,71,22,1 – 1,02 = 24,25 м3 На все фундаменты в захватке (на 16 фундаментов): Vф = 16 Vф1 = 388 м3 На все фундаменты: Vф = 80 Vф1 = 1940 м3 3. Сборка/демонтаж щитов опалубки в панели: Fф1 = а10,32 + b10,32+ а20,32+ b20,32 + а30,32 + b30,32 + + (Н-0,9) 1,22+ (Н-0,9) 1,52 где а1 и b1 - размеры 1-й ступени фундамента, м; а2 и b2 - размеры 2-й ступени фундамента, м; а3 и b3 - размеры 3-й ступени фундамента, м; Н - высота фундамента, м; На 1 фундамент: Fф1 = ((6,6+5,4)0,32) + ((4,8+3,6)0,32) + ((2,4+3,6)0,32) + ((2.7+1,2)2,12)= 29,4 м2 На все фундаменты в захватке (на 15 фундамента): Fф16 =15 Fф1 = 470,4 м2 На все фундаменты: Fф =60 Fф1 = 2352 м2  Рисунок 3 – бетонирование фундамента 4. Монтаж арматуры: Армирование подошвы столбчатых фундаментов производят унифицированными типовыми сборными сетками в количестве 4 штук. G1 = g W где g - расход арматуры на 1 м3 бетона кг/м3, (g = 40 кг/м3) W - объем фундамента, м3 Расход арматуры на 1 фундамент: G1 = 0,04 24,25 = 0,97 т На горизонтальное армирование 1 фундамента принимаем 0,7G1: G гор. = 0,7 0,97 = 0,679 т на одну сетку: 0,1697 т. На вертикальное армирование 1 фундамента принимаем 0,3G1: G верт. = 0,3 0,97 = 0,291 т Таблица 3 - Ведомость объемов работ

4.Проектирование производства земляных работ 4.1 Комплект машин для разработки и транспортирования грунта Грунт в траншеях под фундаменты и в отдельных котлованах разрабатывается одноковшовым экскаватором с рабочим оборудованием обратная лопата. Ориентировочная емкость ковша экскаватора принимается в зависимости от объемов работ по таблице 4. Таблица 2 Вместимость ковша экскаватора при сосредоточенных объемах работ

Принимаем экскаватор с вместимостью ковша 0,8…1,0 м3 (так как объем грунта в котловане лежит в пределах 10000…20000 м3). Экскаватор обратная лопата на гусеничном ходу; Марка: ЭО-4121А; Вместимость ковша: 1,0 м3; Наибольшая глубина копания: 5,8 м; Наибольший радиус копания: 9,0 м; Наибольшая высота выгрузки: 5,0 м; Мощность двигателя: 95 кВт; Масса: 19,2 т. Для транспортировки грунта с места возведения фундамента применяются автосамосвалы, грузоподъемность которых зависит от дальности транспортировки грунта и емкости ковша экскаватора. При емкости ковша экскаватора 0,8…1,0 м3 и дальности транспортировки грунта на расстояние 10 км целесообразно применять самосвал грузоподъемностью 10 т. Марка автосамосвала: Урал 55571-40; Грузоподъемность: 10 т; Полная масса: 20,205 т; Длина: 7735 мм; Ширина: 2500 мм; Высота: 2980 мм; Мощность двигателя: 169 кВт; Максимальная скорость: 80 км/ч. Определим количество транспортных средств, необходимое для бесперебойной отвозки грунта:  , [шт] , [шт]где Тц – продолжительность цикла автосамосвала, мин; tn – продолжительность погрузки грунта в автосамосвал, мин.  , [мин] , [мин]где  и и  - время груженого и порожнего пробега автосамосвала, мин; - время груженого и порожнего пробега автосамосвала, мин; мин – продолжительность разгрузки автосамосвала, мин; мин – продолжительность разгрузки автосамосвала, мин; мин – время маневрирования автосамосвала, мин; мин – время маневрирования автосамосвала, мин; мин – время на мойку колес, мин; мин – время на мойку колес, мин; , [мин] , [мин] , [мин] , [мин]где  - средняя скорость движения груженого самосвала (20…30 км/ч); - средняя скорость движения груженого самосвала (20…30 км/ч); - средняя скорость движения порожнего самосвала (30…40 км/ч); - средняя скорость движения порожнего самосвала (30…40 км/ч);L – расстояние перемещения грунта, км. Продолжительность погрузки грунта в автосамосвал определяется следующим образом:  , [мин] , [мин]где  - погрузочная емкость кузова автосамосвала, м3; - погрузочная емкость кузова автосамосвала, м3; - эксплуатационная часовая производительность экскаватора, м3/ч. - эксплуатационная часовая производительность экскаватора, м3/ч.Погрузочная емкость кузова автосамосвала определяется в плотном теле грунта:  , [м3] , [м3] где  - число ковшей экскаватора, выгружаемых в кузов самосвала; - число ковшей экскаватора, выгружаемых в кузов самосвала; - вместимость ковша экскаватора, м3; - вместимость ковша экскаватора, м3; - коэффициент использования вместимости ковша экскаватора, - коэффициент использования вместимости ковша экскаватора,  =0,9. =0,9.В кузов автосамосвала выгружается целое число ковшей экскаватора:  , [шт] , [шт]где Q – грузоподъемность автосамосвала, т;  - плотность грунта, т/м3. - плотность грунта, т/м3.Эксплуатационная часовая производительность:  , [м3/ч] , [м3/ч]где Нвр – норма времени на разработку 100 м3 грунта, маш-ч. Глина карбонная относится к III группе по сложности разработке механизированным способом. По ЕНиР [3] определяем норму времени с учетом III группы грунта, вместимости ковша экскаватора 1,0 м3 и с погрузкой в транспортное средство:   м3 м3          Принимаем 5 самосвалов для бесперебойной отвозки грунта.

Для возведение монолитного фундамента выбираем опалубку типа FRAMAX. Пример конструирования ступеней фундамента приведен на рисунке 4. Рис. 4 - Конструирование опалубки FRAMAX.  Спецификация элементов опалубки приведена в таблице 5.1 Щиты: Для первой ступени 5,46,6 м

3002700 =2 шт;

3003300 =2 шт; Для второй ступени 4,83,6 м:

3002700 =1 шт; 3003300 =1 шт;

3002700 =1 шт; 3001350 =1 шт; Для третьей ступени 3,62,4 м

3001350 =1 шт; 3002700 =1 шт.

3003300 =1 шт. Для подколонника 1,2 2,7 м, hпод=2,1 м:

33001350 =1 шт. 3300300 =1 шт.

27001350 =1 шт. 2700300 =1 шт. Таблица 3 Спецификация элементов опалубки

Для надёжности конструкции опалубки применяем стяжные болты внизу каждой ступени фундамента и снизу и сверху подколонника. На один фундамент потребуется 8 таких болтов. 5.2 Выбор комплекта машин для производства бетонных работ. Доставка бетонной смеси на строительный объект осуществляется автобетоносмесителями. Подача бетонной смеси в конструкцию производится с помощью автобетононасоса или самоходного крана. Количество машин и автобетоносмесителей, входящих в комплект, должно обеспечить требуемую интенсивность бетонных работ. Рассмотрим два комплекта машин:

Подбор первого комплекта машин Принимаем поворотную бадью БПВ-2,0 с:

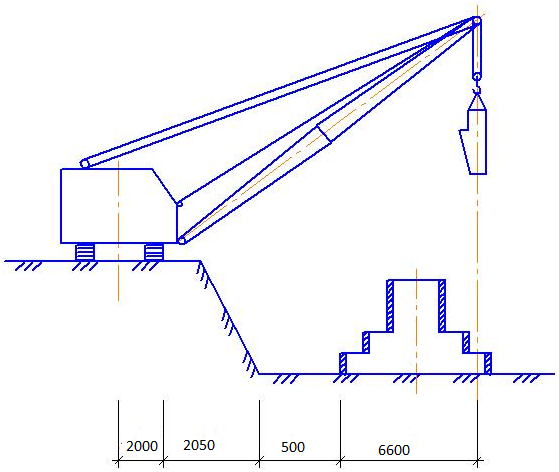

Для монтажа опалубки и арматуры применяются самоходные стреловые краны. Для выбора марки крана необходимо установить требуемые параметры – грузоподъемность и вылет крюка. Требуемая грузоподъемность крана – это масса наиболее тяжелого поднимаемого груза с учетом массы грузозахватного устройства. Наиболее тяжелый поднимаемый груз – панель опалубки.  , т , тгде:  – грузоподъёмность бункера, т; – грузоподъёмность бункера, т; - масса грузозахватывающего устройства, т; - масса грузозахватывающего устройства, т; – масса стропов, т; – масса стропов, т; ; ; ; ; . . . .Требуемый вылет крюка определяется следующим образом:  где: a – колея крана, м; b – расстояние от выносной опоры крана до низа откоса котлована или траншеи, принимается по СНиП [5,6];  – технологический зазор, принимается 0,5 м; – технологический зазор, принимается 0,5 м; – длина (ширина) нижней ступени фундамента, м. – длина (ширина) нижней ступени фундамента, м. . .Выбираем гусеничный кран МКГ-25 с длиной стрелы 12,5 (м) и гуська 5 (м). Для доставки бетонной смеси принимаем автобетоносмеситель марки АБС-6 с V = 6 м3. Количество автобетоносмесителей работающих совместно с краном и обеспечивающих непрерывную подачу бетонной смеси определяются:  , [шт] , [шт]где Q –количество бетонной смеси, которое укладывают за смену, м3/час; Псм – сменная производительноть АБС  Hвпр = Нвыр∙8 =166,67 м3/смену Q =166,67∙2,5=416,67 м3 Псм =  = 174,55 = 174,55 q – грузоподъёмность АБС; kг – коэффициент использования АБС по грузоподъёмности, равный 1; kв – коэффициент использования АБС по времени, равный 0,8;  - продолжительность цикла автобетоносмесителя, мин. - продолжительность цикла автобетоносмесителя, мин. , мин , мингде  - продолжительность загрузки, мин; - продолжительность загрузки, мин; и и  - продолжительность груженного и холостого пробега автобетоносмесителя, мин; - продолжительность груженного и холостого пробега автобетоносмесителя, мин;  - время выгрузки, мин; - время выгрузки, мин; - продолжительность мойки колес, мин. - продолжительность мойки колес, мин. мин; мин; мин; мин; мин; мин; мин; мин; мин; мин; мин; мин; шт. шт.Принимаем 3 автобетоносмесителя. Подбор второго комплекта машин Принимаем автобетононасос СБ-126А. Определяем эксплутационную производительность автобетононасоса:  где, к1 – коэффициент учитывающий снижение производительности автобенонасоса в зависимости от вида бетонируемой конструкции, к1=0,95, т.к. объём одного бетонируемого фундамента не больше 10 м3. к2 – коэффициент учитывающий снижение производительности бетононасоса от длины прямолинейного горизонтального участка, к2=0,83. к3 – учитывает потери времени на ежесменный уход за бетононасосом и его техническим обслуживанием, к3=0,93. к4 – учитывает квалификацию машиниста, к4=0,9. к5 – учитывает снижение производительности автобетононасоса из-за различных организационных причин, к5=0,8. Пэ = 65  0,95 0,95 0,83 0,83 0,93 0,93 0,9 0,9 0,8=34,32 м3/час 0,8=34,32 м3/часДля доставки бетонной смеси принимаем автобетоносмеситель марки АБС-6. Количество автобетоносмесителей работающих совместно автобетононасосом и обеспечивающих непрерывную подачу бетонной смеси определяются:  , [шт] , [шт]где Q – интенсивность подачи бетонной смеси, м3/час;  - производительность автобетоносмесителя, м3/час, определённая в подборе первого комплекта машин; - производительность автобетоносмесителя, м3/час, определённая в подборе первого комплекта машин;Hвыр=8∙Пэ=8∙34,32=274.56 м3/смену Q=274,56∙2,5=686,4 м3 N=  Принимаем 4 автобетоносмесителя. Определение продолжительности подачи бетонной смеси краном и автобетононасосом   Определение стоимости эксплуатации комплектов машин

6.Определение трудоёмкости работ Таблица 6

7. Технологическая схема производства земляных работ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||