Пример. Пояснительная записка к курсовому проекту автогрейдер

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ АВТОГРЕЙДЕР Выполнил: Проверил: Москва 2012 АННОТАЦИЯ Пояснительная записка 51 страницу. Приведено описание основных узлов автогрейдера, тяговый расчет, расчет ходового оборудования, определение расчетных нагрузок. Дается описание предлагаемой модернизации рабочего оборудования, проектирование и расчет элементов отвала. Выполнен расчет устойчивости автогрейдера против опрокидывания, технико-экономическая эффективность предложенной модернизации, приведена инструкция по эксплуатации машины. Представлено 7 листов чертежей выполненных в программе КОМПАС: общий вид автогрейдера, узлы и элементы. СОДЕРЖАНИЕ стр. Введение............................................................................................................. 41. Исходные данные для проектирования...................................................5 2. Описание автогрейдера .................................................................................6 3.Расчет автогрейдера……………………………………………….................9 3.1. Тяговый расчет автогрейдера……………………………………. .. ..9 3.1.1 Расчёт скорости движения автогрейдера с мех.трансмиссией......... 12 3.2. Определение конструктивных параметров ……………………......… .14 3.2.1. Расчёт ходового оборудования, колеи и базы автогрейдера… ...15 3.3. Определение расчетных нагрузок……………………………… ….18 4. Модернизация и расчет рабочего органа……………………… … ….25 4.1. Описание предлагаемой модернизации………………………… … ...25 4.2. Расчет отвала на прочность………………………………………… 27 4.3. Определение мощности привода отвала активного действия…… .29 4.4. Конструирование вала ролика…………………………………… … 32 4.4.1. Предварительный расчёт вала………………………………… ….33 4.4.2. Выбор подшипника…………………………………………… … ..38 4.4.3. Уточнённый расчёт вала…………………………………… ……. . 40 4.4.4 Проверка прочности шпоночного соединения…………………..... …43 4.5.Расчет червячного редуктора механизма поворота отвала.................... 43а 5. Расчет устойчивости автогрейдера против опрокидывания…… …. .. 44 6. Технико-экономическая эффективность предложенной модернизации………………………………………………………............45 Библиографический список…………………………………....................48 ВВЕДЕНИЕ. Автогрейдер относится к землеройно-транспортным машинам, так как его работа заключается в срезание слоя земли и транспортирование его в заданном направлении. Это самоходная землеройная машина, так как она снабжена собственной силовой установкой для привода ведущих колес. Основное назначение автогрейдеров – планировка и профилирование площадей и откосов, разравнивание и перемещение грунта, сыпучих материалов при постройке и ремонте дорог, гидромеханических и других сооружений. Эти работы выполняются отвалом с режущими ножами, размещенным между передней и задней осями автогрейдера и подвешенной к его раме. Важное преимущество автогрейдера заключается в том, что им можно выполнять практически весь цикл земляных работ при строительстве автомобильных и железных дорог, кончая профилированием земляного полотна.

1.Длина отвала  =2600 мм =2600 мм2.Высота отвала  =610 мм =610 мм3.Вес автогрейдера  =16000 кг =16000 кг4.Колесная формула 1 х 3 х 3  Рис. 1.1. Автогрейдер. 2.ОПИСАНИЕ АВТОГРЕЙДЕРА. Автогрейдер предназначен для землеройно-профилировочных работ и служит для эксплуатации в дорожном строительстве. Автогрейдер Д3-98А как мощную и высоко эффективную дорожно-строительную машину целесообразно применять при выполнении особо энергоемких земляных работ большого объема или работ в тяжелых дорожных условиях. Автогрейдером выполняются следующие работы: 1.Строительство и капитальный ремонт грунтовых и гравийных дорог. 2.Устройство в грунтовом полотне нароста под основание дороги. 3.Перемещение грунта в насыпь. 4.Разравнивание насыпного грунта и планировка поверхности. 5.Перемещение инертных материалов со стабилизирующими добавками при смешивании их на дороге. 6.Киркование (разрыхление грунта и изношенных полотен дорог). 7.Планировка поверхности больших территорий. 8.Очищение дорог и территорий от снежного заноса. Автогрейдер (рис.2.1.) представляет собой трехосную машину и состоит из двигателя, трансмиссии, ходовой части, рабочего оборудования, механизмов и систем управления, рабочего места машиниста. ДВИГАТЕЛЬ преобразует химическую энергию топлива, сгорающего в его цилиндрах, в тепловую энергию, а затем в механическую, передаваемую коленчатому валу. ТРАНСМИССИЯ автогрейдера представляет собой группу механизмов, предназначенных для передачи вращательного движения коленчатого вала ведущим колесам. Механизмами трансмиссии производится плавное троганье автогрейдера с места и остановка, изменение скорости и направления движения. В трансмиссию входят: муфта сцепления, коробка передач, ведущий мост, карданная передача. ХОДОВАЯ ЧАСТЬ – совокупность элементов, с помощью которых осуществляется передвижение автогрейдера и реализация его силы тяги. К ходовой части автогрейдера относят основную раму с механизмами подвески ведущего моста, переднюю ось с колесами, а также колеса средней и задней осей, конструктивно объединенных в заднюю тележку. РАБОЧЕЕ ОБОРУДОВАНИЕ предназначено для непосредственного выполнения операций автогрейдера – резание и перемещение грунта или других материалов. Рабочее оборудование делится на основное, постоянно установленное на машине, и дополнительное – сменное, предназначенное для вспомогательных операций. К основному рабочему оборудованию относится отвал 16 с тяговой рамой 18 и механизмом ее подвески 8, к дополнительному – кирковщик 1. Механизмы и системы управления предназначены для выбора машинистом направления движения автогрейдера, изменения положения рабочего оборудования в процессе работы, быстрой остановки двигателя автогрейдера или удержания его на месте, запуска двигателя, освещения и сигнализации. Механизмы и системы управления включают в себя : рулевое управление, гидросистему, тормоза и электрооборудование. К рабочему месту машиниста относится: кабина 10 с сидением, пультами управления, система обогрева, вентиляция. Различают рабочий и транспортный режимы автогрейдера. Основной рабочий режим заключается в срезании и перемещении грунта. При транспортном режиме, необходимом для передвижения машины к месту работы, отвал 16 максимально поднимают. Работа автогрейдера в этом режиме практически не отличается от работы обычных транспортных средств.  Рис. 2.1. Автогрейдер. 1-кирковщик; 12-капот; 2-гидроцилиндр кирковщика; 13-крыло; 3-передняя фара; 14-масляный фильтр 4-основная рама; гидросистемы; 5-рулевое управление; 15-поворотный круг; 6-карданная передача привода 16-отвал; переднего моста; 17-гидроцилиндр выноса 7-гидроцилиндр подъема и опускания тяговой рамы; отвала; 18-тяговая рама; 8-подвеска тяговой рамы; 19-редуктор поворота 9-фары кабины; отвала; 10-кабина; 20-гидромотор. 11-воздухоочиститель;  3. РАСЧЕТ АВТОГРЕЙДЕРА. 3. РАСЧЕТ АВТОГРЕЙДЕРА.

Рис. 3.1. Схема сил, действующих на автогрейдер Общий вес автогрейдера G связан со сцепным весом следующим образом, кг по ( 5):  (кг.), (3.1) (кг.), (3.1)где:  -коэффициент, определяемый колесной формулой. -коэффициент, определяемый колесной формулой. (кг.), (кг.), В свою очередь сцепной вал автогрейдера определяет тяговое усилие на ведущих колесах.  (3.2) (3.2) где:  коэффициент использования сцепного веса. коэффициент использования сцепного веса.Коэффициент данный – величина переменная и зависит, в основном, от коэффициента буксования ведущих колес. При отсутствии буксования (  ) коэффициент ) коэффициент  близок к нулю; при 100% буксовании ( близок к нулю; при 100% буксовании ( =100%) он достигает своего максимального значения =100%) он достигает своего максимального значения  Исследованиями установлено, что существует такой коэффициент использования сцепного веса  , при котором мощность, развиваемая автогрейдером на отвале, имеет максимальное значение , при котором мощность, развиваемая автогрейдером на отвале, имеет максимальное значение  . .Величина  в естественных условиях работы автогрейдера колеблется в пределах в естественных условиях работы автогрейдера колеблется в пределах  , при этом коэффициент буксования , при этом коэффициент буксования  . .Наиболее эффективное использование автогрейдера будет в том случае, когда тяга на ведущих колесах равна оптимальной:  (H) (H)Оптимальное сечение стружки, разрабатываемой автогрейдером за один проход  : : , (3.3) , (3.3)где: К=220000(  )-расчетное значение сопротивление грунта копанию, )-расчетное значение сопротивление грунта копанию, учитывающий как резание, так и перемещение грунта.   =0,43( =0,43( ). ).Мощность на отвале, кВт:  , (3.4) , (3.4)где:  - фактическая скорость движения автогрейдера при выполнении им за- - фактическая скорость движения автогрейдера при выполнении им за- данной рабочей операции,  . .Наблюдения за работой автогрейдеров в эксплуатационных условиях показывает, что при вырезания кювета фактическая рабочая скорость машины без применения автоматов не может превышать 4  . .Примем фактическую рабочую скорость  =3,5( =3,5( ) при ) при  =0,2. =0,2. =93,467 (кВт). =93,467 (кВт).Потери мощности на буксование, кВт:  , (3.5) , (3.5)где:  =0,09-коэффициент сопротивления перекапыванию в естественных =0,09-коэффициент сопротивления перекапыванию в естественных условиях.  =27,8 (кВт). =27,8 (кВт).Потери мощности на буксование объясняется тем обстоятельством, что ведущее колесо, развивая тяговое усилие, обязательно буксует. Потери мощности на перекатывание, кВт:  =16,8 (кВт). =16,8 (кВт).Суммарная мощность на ведущих колесах, кВт:  =138,1 (кВт). =138,1 (кВт).Потребная мощность двигателя, кВт:  , (3.6) , (3.6)где:  0,89–коэффициент уменьшения мощности двигателя из-за неустанно- 0,89–коэффициент уменьшения мощности двигателя из-за неустанно- вившейся нагрузки;  =0,85 –коэффициент полезного действия трансмиссии. =0,85 –коэффициент полезного действия трансмиссии. (кВт). (кВт).Выбираем двигатель модели У1Д6-250ТК-С4-четырехтактный шестицилиндрический дизельный с непосредственным впрыскиванием топлива мощностью  =184 (кВт) с номинальной частотой вращения =184 (кВт) с номинальной частотой вращения  =1500 (об./мин.). =1500 (об./мин.).Номинальный момент двигателя, Hм  (Hм) (Hм)3.1.1 РАСЧЕТ СКОРОСТИ ДВИЖЕНИЯ АВТОГРЕЙДЕРА С МЕХАНИЧЕСКОЙ ТРАНСМИССИЕЙ. Автогрейдер имеет два четко выраженных диапазона работы. Первый диапазон соответствует силовым режимам работы – вырезанию стружки, планировке, работе с дополнительными навесным оборудованием. Второй, транспортный диапазон, соответствует скоростными режимами двигателя, имеющий место при патрулировании дорог, передвижение к месту работы, снегоочистке и т. п. Для механической трансмиссии минимальное число скоростей в каждом диапазоне должно быть не менее трех. Передаточное число рабочей передачи.  , (3.7) , (3.7)где: а – коэффициент, зависящий от грунтовых условий: при  и и  , ,  . .с – коэффициент:  , (3.8) , (3.8)где:  =0,68 м – статический радиус качения шины. =0,68 м – статический радиус качения шины.  =69,8 =69,8Рабочая скорость ведущих колес,   =5,5 ( =5,5 ( ) )Проходимость автогрейдера обеспечивается при наличии скорости, позволяющей развить на ведущих колесах максимальное усилие по сцеплению без заглохания двигателя. Максимальная касательная сила тяги по сцеплению, развивающаяся на ведущих колесах.  (Н) (Н)Максимальная скорость на ведущих колесах.  ( ( ). ).Показатель геометрической проекции:  . .Приминаем:  . .Третья скорость первого диапазона,   ( ( ). ).Принимаем максимальную транспортную скорость  км/ч., тогда км/ч., тогда скорости во втором диапазоне :  ( ( ). ). ( ( ). ). ( ( ). ).

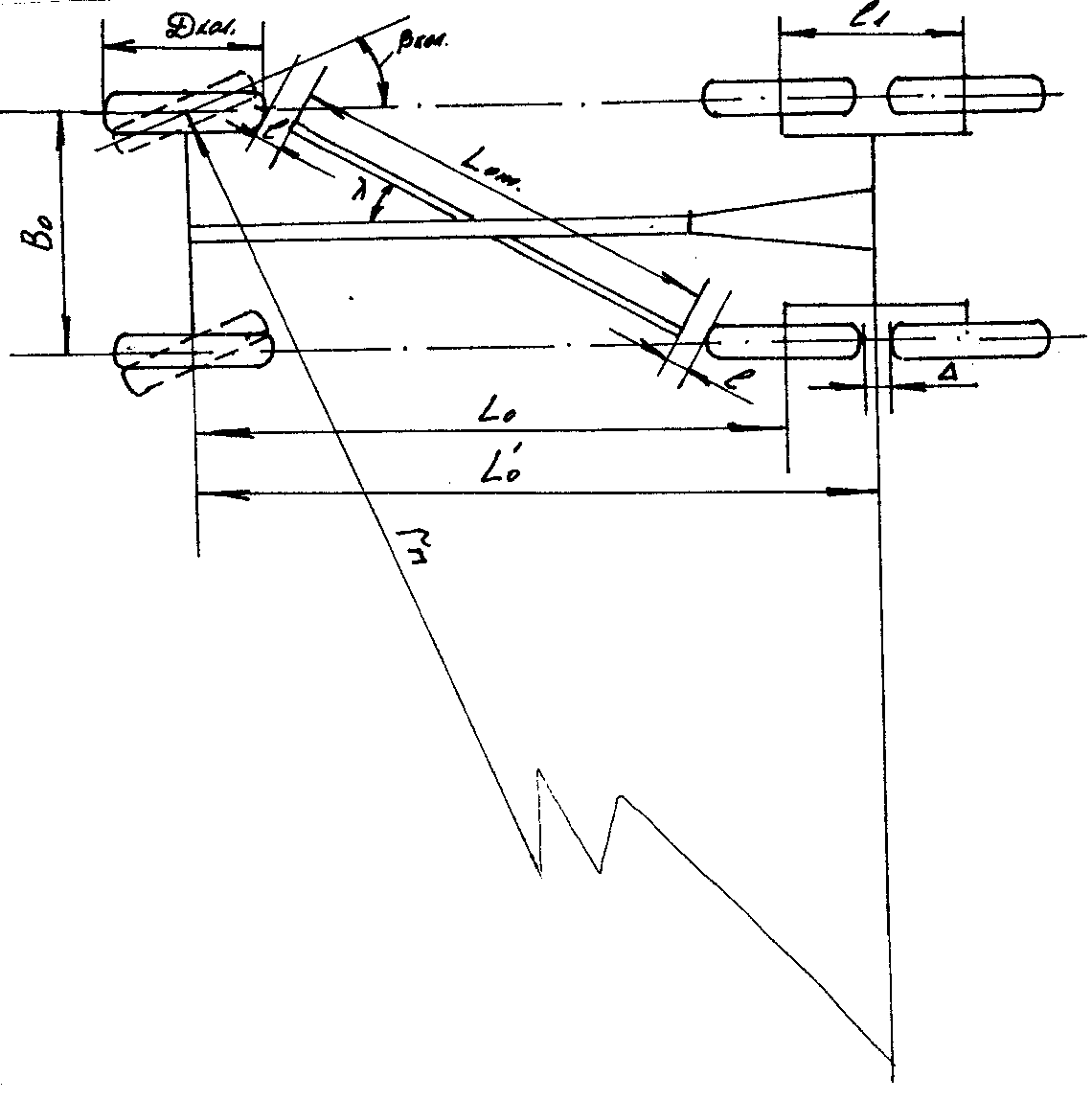

Основным рабочим органом автогрейдера является отвал, размеры которого должны быть выбраны таким образом, чтобы обеспечить выполнение всех требуемых работ. Основными параметрами отвала являются длина -  и высота по хорде и высота по хорде  . Длина должна обеспечивать вырезание стружки и перемещение на необходимое расстояние, а высота – формирование валика грунта и перемещение его перед отвалом. . Длина должна обеспечивать вырезание стружки и перемещение на необходимое расстояние, а высота – формирование валика грунта и перемещение его перед отвалом.Длина и высота являются исходными данными для проектирования:  мм., мм., мм. мм. Форма профиля отвала автогрейдера оказывает существенное влияние на энергоемкость процесса копания. Меньшей энергоемкостью обладает отвал, профиль которого выполнен по дуге постоянного радиуса. Величина радиуса зависит от угла резания  , высота отвала , высота отвала  и угла отваливания и угла отваливания  (рис.3.1). (рис.3.1). Рис.3.2. Схема отвала автогрейдера. Угол резания  изменяют в зависимости от вида работы в пределах 30 – 70 изменяют в зависимости от вида работы в пределах 30 – 70 . Обычно принимают . Обычно принимают  =30 – 45 =30 – 45 . .Чтобы исключить пересыпание грунта за отвал, угол опрокидывания  принимают равным 65-70 принимают равным 65-70 . .Приближенно радиус кривизны  определяем по формуле; мм. определяем по формуле; мм. (мм.) (мм.)Принимаем:  =510 мм. =510 мм.3.2.1 РАСЧЕТ ХОДОВОГО ОБОРУДОВАНИЯ, КОЛЕИ И БАЗЫ АВТОГРЕЙДЕРА. Ходовое оборудование автогрейдера должно обеспечивать создание устойчивого тягового усилия, иметь необходимое сопротивление перекатыванию и хорошо приспосабливаться к неровностям местности. Пневматические шины с регулируемым давлением достаточно удовлетворяют поставленным требованиям. Шины выбираются по нагрузкам, приходящимся на колеса. Нагрузка на одно колесо переднего моста, кг.  , (3.9) , (3.9)где:  =5225(кг.) – нагрузка, приходящаяся на передний мост. =5225(кг.) – нагрузка, приходящаяся на передний мост. =2612,5 (кг.) =2612,5 (кг.)Нагрузка на одно колесо среднего и заднего мостов;  , (3.10) , (3.10)где:  =14375(кг.) – нагрузка, приходящаяся на средний и задний мосты. =14375(кг.) – нагрузка, приходящаяся на средний и задний мосты. =3593,75 (кг.) =3593,75 (кг.)Такой грузоподъемности с некоторым запасом соответствуют шины с регулируемым давлением (0,225….0,25 МПа) модели Я-140 размером 16.00 – 24. Размер базы  , колеи , колеи  и связанного с ними радиуса поворота автогрейдера и связанного с ними радиуса поворота автогрейдера  (рис.3.2) выбираем такими, чтобы машина имела наименьшие размеры и было возможно маневрировать отвалом. Учтем, что чем больше отвал к задней оси автогрейдера, тем лучше его планирующая способность. (рис.3.2) выбираем такими, чтобы машина имела наименьшие размеры и было возможно маневрировать отвалом. Учтем, что чем больше отвал к задней оси автогрейдера, тем лучше его планирующая способность. Рис.3.3. Параметры автогрейдера. Расстояние от точки крепления тяговой рамы к передней оси до оси вращения отвала определяем из условия полноповоротности отвала. Поэтому минимальный размер базы автогрейдера; мм.  , (3.11) , (3.11)где:  50 (мм) – минимальный зазор между колесами и отвалом; 50 (мм) – минимальный зазор между колесами и отвалом; =1480 мм – диаметр колеса; =1480 мм – диаметр колеса; =2470 (мм) – колея передних колес. =2470 (мм) – колея передних колес. =4460 мм. =4460 мм.Минимальная длина базы трехосного автогрейдера, мм.  , (3.12) , (3.12)где:  =1580 (мм.) =1580 (мм.)Принимаем:  =1600 (мм.) =1600 (мм.) (мм.) (мм.)При одной передней управляемой оси радиус поворота по колее переднего наружного колеса, мм  , (3.13) , (3.13)где:  - угол поворота наружного управляемого колеса. - угол поворота наружного управляемого колеса. =17543 (мм.) Принимаем: =17543 (мм.) Принимаем:  =18000 (мм.) =18000 (мм.)Угол захвата  в зависимости от выполняемых работ обычно составляет 30-40 в зависимости от выполняемых работ обычно составляет 30-40 при вырезании грунта, 60-75 при вырезании грунта, 60-75 - при перемещении грунта в сторону и 90 - при перемещении грунта в сторону и 90 - при планировочных работах. - при планировочных работах. |