Пример. Пояснительная записка к курсовому проекту автогрейдер

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

КОНСТРУИРОВАНИЕ ВАЛА РОЛИКА. Основные нагрузки, вызывающие изгиб валов, – силы в зубчатых зацеплениях от сил трений во фрикционных передачах. В цилиндрической косозубой передачи сила взаимодействия между колесами раскладываются на три составляющие:

, (4.12) , (4.12)где:  - диаметр делительной окружности. - диаметр делительной окружности. = 17000 (Н.) = 17000 (Н.)

, (4.13) , (4.13)где:  - угол зацепления в нормальном сечении; - угол зацепления в нормальном сечении; - угол наклона зубьев. - угол наклона зубьев. =6283 (Н.) =6283 (Н.)

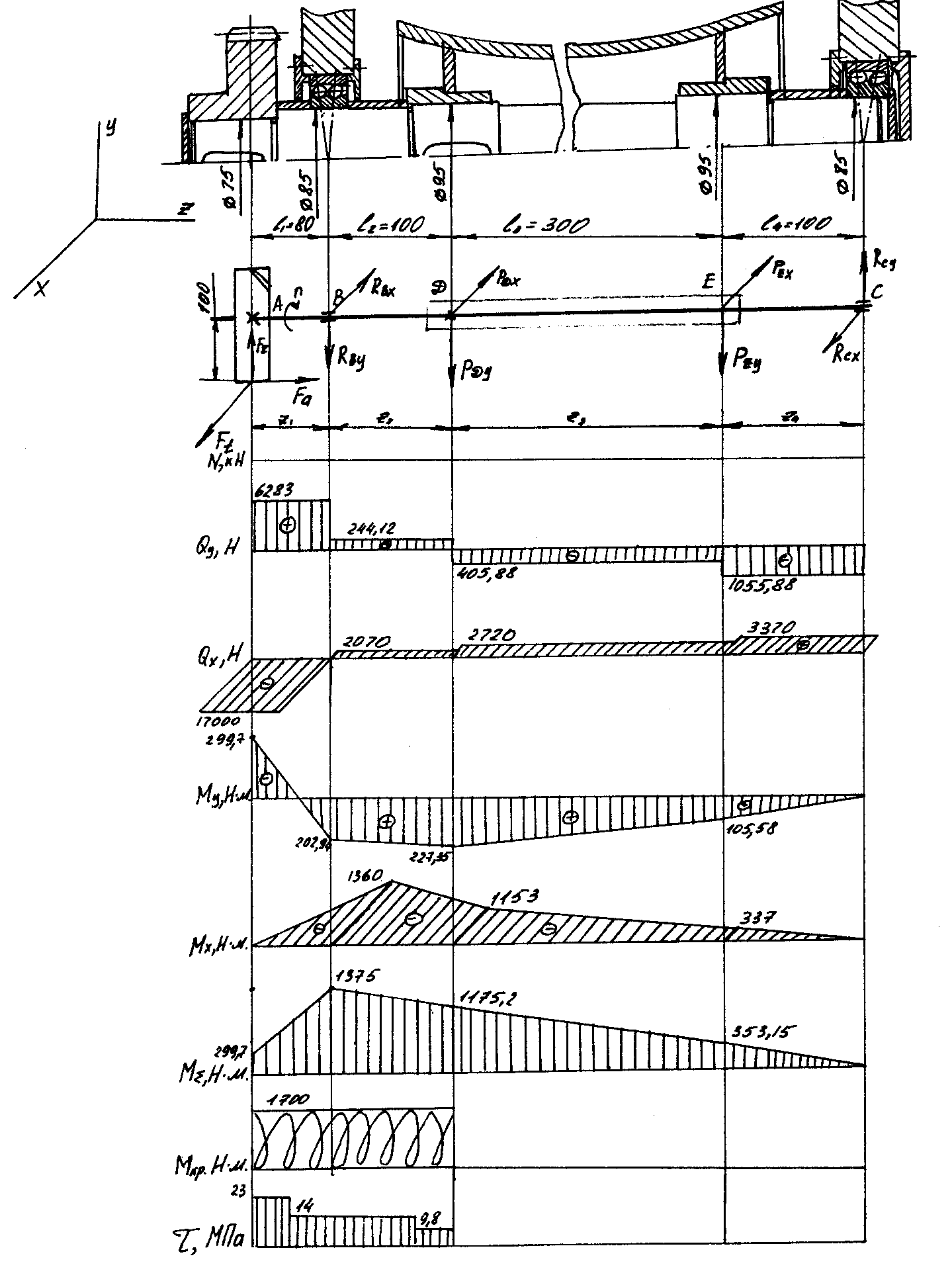

=2997 (Н.) =2997 (Н.)4.4.1. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛА. Определяем диаметр выходного конца вала  , (4.14) , (4.14)где:  =20(МПа) - допускаемое касательное напряжение на кручение. =20(МПа) - допускаемое касательное напряжение на кручение. =75,6(мм.) =75,6(мм.)Принимаем:  (мм.). (мм.).Диаметр вала под подшипником  (мм.). (мм.). Диаметр вала под ступицей ролика  (мм.). (мм.).Реакция опор (рис. 4.3.):

(4.15) (4.15) 3370 (Н.) 3370 (Н.)   Проверка:

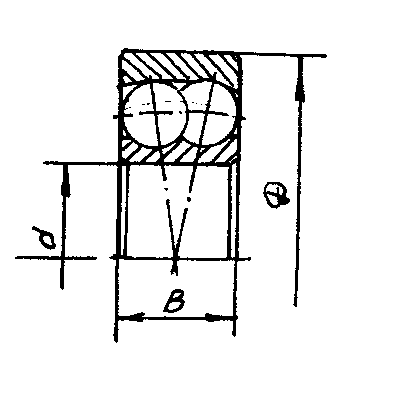

(4.16) (4.16)    . .Проверка:   . .Суммарные реакции.  (H.) (H.)  (H.) (H.)Строим эпюры поперечных сил:  =6283 (Н.) =6283 (Н.) = 17000 (Н.) = 17000 (Н.) (Н.) (Н.) (H.) (H.) (Н.) (Н.) (H.) (H.) (Н.) (Н.) (Н.) (Н.)Строим эпюры изгибающихся моментов,  : :  ; (4.17) ; (4.17)при  ; ;   при  . .  = 202,94 = 202,94  (4.18) (4.18)при  ; ;   при  . .    (4.19) (4.19)при  ; ;  при  . .    (4.20) (4.20)при  ; ;   при  . .    (4.21) (4.21)при  ; ;  при     (4.22) (4.22)при    при     (4.23) (4.23)при   при   = -337 = -337   (4.24) (4.24)при    при   = -1153 = -1153  Строим эпюру суммарных изгибающих моментов.      = 1175,2 = 1175,2    . . Рис.4.3. Расчетная схема вала. 4.4.2. ВЫБОР ПОДШИПНИКА. Для опоры вала выбираем радиально-упорный сферический шарикоподшипник 1317. Данный подшипник выносит радиальные и небольшие осевые нагрузки. Благодаря способности самоустанавливаться, оси допускают несоосность посадочных мест (переносы) до 2 – 3  . .Рис. 4.4. Шарикоподшипник радиальный сферический двухрядный ГОСТ 2720-75.  d=85 мм. B=41 мм. С=97,5 kH. D=180мм. e=0,22мм.  =48,5kH. =48,5kH. Опора B более нагружена, чем опора С, поэтому расчет будем вести для опоры В.  Эквивалентная нагрузка: при   , (4.25) , (4.25)где: V=1- коэффициент при вращении внутреннего кольца;  - коэффициент безопасности; - коэффициент безопасности; - коэффициент температурный; - коэффициент температурный; (H) (H)Номинальная долговечность в часах:  , (4.26) , (4.26)где: P=3. -показатель степени для шарикоподшипника.  (часов.) (часов.)Номинальная долговечность в годах:  (лет.) (лет.)Выбранный подшипник подходит. Долговечность соответствует 90%-ной надежности и распространяется на обычные подшипниковые стали при нормальных условиях эксплуатации. 4.4.3. УТОЧНЕННЫЙ РАСЧЕТ ВАЛА. Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями  . Прочность соблюдена при . Прочность соблюдена при  . .Материал вала – сталь 4,5, термическая, обработка – улучшенная. Предел прочности  =730 МПа. =730 МПа. Предел выносливости при симметрическом цикле изгиба, МПа:  (MПа.) (MПа.)Предел выносливости при симметрическом цикле касательных напряжений, МПа:  (МПа.) (МПа.)Сечение А-А. Диаметр вала в этом сечении 75 мм. Концентрация напряжений обусловлена наличием шпоночной канавки по  и и  Масштабные факторы  и и ; коэффициенты ; коэффициенты  и и  . .Осевой момент сопротивления сечения (  (мм.), (мм.),  (мм.)),мм (мм.)),мм : : (мм (мм ) )Полярный момент сопротивления сечения, мм  : :  (мм (мм ) )Примем, что нормальные напряжения от изгиба изменения по симметрическому циклу. Амплитуда нормальных напряжений изгиба:  (МПа.) (МПа.)Среднее напряжение  . .Так как режим работы реверсивный, то амплитуда и среднее напряже- ние цикла касательных напряжений, полагаем, соответственно.  (МПа.) (МПа.) Коэффициент запаса прочности по нормальным напряжениям:  Коэффициент запаса прочности по касательным напряжениям, МПа:  Результирующий коэффициент запаса прочности для сечения А-А:  (4.27) (4.27)Запас прочности обеспечен. Сечение Б-Б. Диаметр вала в этом сечении d=85 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом по  ; причем ; причем  и и  . .Осевой момент сопротивления,(мм  ). ). (мм (мм ) )Амплитуда нормальных напряжений , МПа:  =22,8 МПа. =22,8 МПа.Полярный момент сопротивления:  (мм (мм ). ).Амплитуда цикла касательных напряжений, МПа:  (МПа.) (МПа.)Коэффициенты запаса прочности по нормальным и касательным напряжениям:  . . . .Результирующий коэффициент запаса прочности:  – запас прочности обеспечен. – запас прочности обеспечен.4.4.4. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНОГО СОЕДИНЕНИЯ. Размеры сечений шпонок и пазов и длины шпонок по ГОСТ 23360 – 78. Материал шпонок – сталь нормализованная. Соединение проверяем на смятие, МПа:  , (4.28) , (4.28)а шпонку на срез, МПа:  (4.29) (4.29)где:  -рабочая длина шпонки, мм; -рабочая длина шпонки, мм; (МПа.) – допускаемые напряжения смятия; (МПа.) – допускаемые напряжения смятия; - допускаемые напряжения среза: - допускаемые напряжения среза: (МПа.) (МПа.)Соединения под зубчатыми колесами:d=75 мм;   ; ;    Условия 4.28 и 4.29 выполнены. Соединения под ступицей: d=95.   ; ;     Условия 4.28 и 4.29 выполнены.

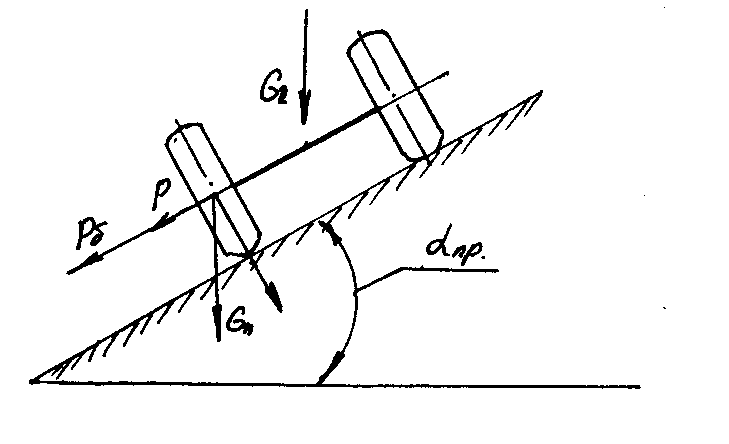

ПРОТИВ ОПРОКИДЫВАНИЯ. При работе автогрейдера на косогоре и при планировании откосов насыпей ( рис. 5.1.) появляется составляющая Р, которая суммируется с боковой силой (см. рис. 3.5.). Последняя появляется при резании грунта.  Рис. 5.1. Схема сил, действующих на колеса на косогоре. Общая сила, которая перемещает переднюю, ось машины вниз по косогору, будет равна:  , (5.1.) , (5.1.)где:  -предельный угол поперечной устойчивости -предельный угол поперечной устойчивости . . (kH.) (kH.)Максимальное тяговое усилие, которое может быть достигнуто при движении ма- шины на подъем, характеризуется углом  при условии сохранения сцепления при условии сохранения сцепления ведущих колес с грунтом.

ПРЕДЛОЖЕННОЙ МОДЕРНИЗАЦИИ. Эффективность использования автогрейдера на различных видах земля - ных работ определяют по его эксплуатационной производительности. Она зависит от вида производимых работ, грунта и его состояния, организации и использования времени работы. При профилировании земляного полотна и гравийных работ, планиров- ке обочин производительность автогрейдера определяем по участку земляного полот- на или дороги, сооружаемой за час работы, км/ч.  , (6.1.) , (6.1.)где: L-длина участка дороги, км; L=2,0 км.  - коэффициент использования автогрейдера по времени, - коэффициент использования автогрейдера по времени,  =0,85; =0,85;Т – время, затрачиваемое на сооружение этого участка дороги, ч. Цикл работы автогрейдера состоит из трех проходов: 1. зарезание; 2. перемещение вала; 3. разравнивание. Время T, в свою очередь, определяют из выражения:  , (6.2.) , (6.2.)где:  - число проходов при резании грунта; - число проходов при резании грунта; - число проходов при перемещении грунта; - число проходов при перемещении грунта; (сек.) - время, необходимое для разворотов автогрейдера на (сек.) - время, необходимое для разворотов автогрейдера на концах участка;  =5,5 (км/ч.) – скорость движения автогрейдера при резании грунта; =5,5 (км/ч.) – скорость движения автогрейдера при резании грунта; (км/ч.) – скорость движения автогрейдера при перемещении (км/ч.) – скорость движения автогрейдера при перемещении грунта. Принимаем:  =10 проходов. =10 проходов. =18 проходов. =18 проходов. (часов.) (часов.) =(км./час.) =(км./час.)При возведении насыпей, разработки выемок, устройстве дорожных основании вы- считаем производительность кубическими метрами грунта, перемещенными за час работы,  . .  , (6.3.) , (6.3.)где:  часов – продолжительность рабочей смены; часов – продолжительность рабочей смены; - площадь сечения стружки, срезаемой за один проход; - площадь сечения стружки, срезаемой за один проход; (м/мин.) – средняя рабочая скорость; (м/мин.) – средняя рабочая скорость; – количество проходов. – количество проходов. Показатель эффективности.  , (6.4.) , (6.4.)где:  -производительность до модернизации. -производительность до модернизации. Показатель эффективности показывает, что после модернизации производитель- ность автогрейдера повысилась на 66% за счет того, что земляные работы проводи- лись ни на первой передаче, как обычно, а на второй, что увеличило производитель- ность. БИБЛИОГРАФИЧЕСКИЙ СПИСОК. 1. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машины». Учебное пособие для ВУЗов.- М.: Высшая школа, 1985, 415 стр. 2.Ронинсон Э.Г. «Автогрейдеры». М.: Высшая школа, 1986, 223 стр. 3. Королев А.А. «Конструкция и расчет машин и механизмов прокатных станов». «Металлургия», М. 1969, 452 стр. 4. Севров К.П., Горячко Б.В., Покровский А., «Автогрейдеры. Конструкция, теория, расчет» М.: «Машиностроение», 1970, 315 стр. 5. Гаркави И.Г. ,Ариченков В.И., Карпов В.В. и др. «Машины для земляных работ». Учебник - М.; Высшая школа, 1982, 335 стр. |