Цех по производству плит из полистирольного пенопласта производительностью 80000 м3год. Изоляционные материалы. Пенополистирол. Пояснительная записка к курсовому проекту по дисциплине Технология изоляционных строительных материалов на тему Цех по производству плит из полистирольного пенопласта производительностью 80000 м 3 год

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

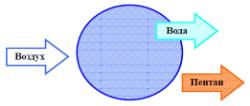

Технологическая схема с использованием метода экструзии ( рисунок 2): Отличительной особенностью данной технологической схемы является обеспечение безотходного производства с выпуском изделий широкой номенклатуры. Недостатком является горючесть продукции и высокая себестоимость в силу больших энергозатрат на ее производство. В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а также красители или пигменты. Далее производится процесс загрузки в предвспениватель необходимого объёма сырья (в зависимости от марки), подача водяного пара, визуальный контроль за процесссом вспенивания через стекло, при достижении гранулами нужного объёма окончание процесса вспенивания, выгрузка вспененных гранул. Вспененное сырьё с помощью активатора вспенивателя выгружается из предвспенивателя и поступает в сушилку. Там с помощью воздействия тёплого воздуха происходит ускоренное высыхание и стабилизация гранул. После этого гранулы поступают в бункер выдержки раздачи, отведённый для каждой марки. Гранулы выдерживаются под давлением определённое время, в зависимости от выпекаемой марки и затем подаются в тянущееся устройство (экструдер), в котором при перемешивании и высоком давлении методом экструзии материал подается на конвейерную линию. Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания. Процесс стабилизации подразумевает обработка поверхности до достижения гладкости поверхностей. И, наконец, осуществляется дальнейший процесс нарезки (горизонтальная резка) и упаковки пенополистирола. Рассмотрим достоинства и недостатки каждой из представленных схем. Схема с использованием блок-формы (рис.1): Достоинства: + Высокая производительность ввиду непрерывной работы производственной линии + Простота организации + Экономичность в обслуживании +Менее энергоемкий процесс, за счет отсутствия вспомогательного оборудования Недостатки: - Высокая себестоимость готового изделия - Большие энергозатраты и потери времени ввиду отдельных операций Схема с использованием метода экструзии (рис.2): Достоинства: + Безотходное производство + Высокая производительность Недостатки: -Внедрение дополнительного оборудования влечет за собой больший металлоизнос и, как следствие, дополнительные расходы на его ремонт - Высокая горючесть получаемой продукции Вывод: Рассмотрев все достоинства и недостатки двух предложенных схем, делаем вывод о том, что схема на рисунке 1 более практична и имеет больше достоинств, в сравнении со схемой на рисунке 2. Однако, в качестве основной рабочей технологической схемы, принимаем схему на рисунке 2, так как она является менее энергозатратной как по использованию оборудования, так и по расходу материала. 3.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА Весь технологический процесс можно разделить на 3 основных этапа, включающих в себя ряд как отдельных, так и комплексных операций, таких как: вспенивание, формование, резка и складирование. Подробно рассмотрим каждый из них в отдельности. 3.1. Вспенивание Первой технологической операцией по производству изделий из вспенивающегося полистирола является вспенивание гранул. Это один из наиболее важных этапов в технологии производства пенопласта, оказывающий большое влияние на качество конечной продукции. Процесс вспенивания происходит благодаря расширению пор гранул. Во время вспенивания насыщенным водяным паром при температуре 90-100°С, в структуре полистирола образуются микропоры. Водяной пар играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. 3.1.1. Предвспенивание Основным оборудованием на данном этапе является предвспениватель.Предвспениватель является неотъемлемой частью линии по производству пенопласта (пенополистирола) или полистиролбетона. Предвспениватель предназначен для первичной (однократной или многократной) обработки сырья при производстве пенопласта или полистиролбетона. Данный процесс называется предвспениванием. Необходимое количество сырья загружается в предвспениватель, после чего подается пар под давлением (рисунок 3). В результате этого гранулы сырья многократно увеличиваются в диаметре («вспениваются»). Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. При достижении вспененными гранулами объема 1 м3 процесс подачи пара прекращается, Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя. Из вспенивателя гранулы полистирола выпадают в сушилку [7]. Для изготовления различных марок пенополистирола по плотности, большое значение имеют: – марки вспенивающегося полистирола, т.к. гранулы полистирола разного размера (фракции); – количество подаваемого гранулята; – параметры пара, подаваемого в предвспениватель; – конечный объем вспененных гранул. Время пребывания материала в предвспенивателе, также влияет на плотность: – время слишком большое – предвспененные шарики начинают разрушаться (трескаться) и плотность увеличивается; – время слишком маленькое (при высоких плотностях), тогда может быть значительный разброс по плотности и необходимо будет снижать температуру впуском небольшого количества воздуха и уменьшать интенсивность питания предвспенивателя.  Рисунок 3 – Принцип протекания процесса вспенивания с применением водяного пара в предвспенивателе Для производства легких марок пенопласта (8–9 кг/куб. м) применяют двойное вспенивание. Вторично загружаемые гранулы должны быть хорошо насыщены воздухом, как правило, время вылеживание перед вторым вспениванием должны быть достаточным (от 10 до 12 часов), при этом, чем меньше гранулы, тем короче должна быть эта стадия [7]. 3.1.2. Сушка Поток теплого воздуха через вентилятор (рисунок 4) высушивает гранулы вспененного пенополистирола и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в сушилку (рисунок 5). Свежепредвспененные гранулы находятся под легким разряжением и очень чувствительны к изменениям внешней среды, поэтому они вентилятором «выдуваются» в бункера-накопители, где происходит стабилизация внутренних напряжений гранул [8].  Рисунок 4- Вентилятор низкого давления ВР 80-75  Рисунок 5 – Сушилка СКС-5 Температура окружающей среды кондиционирования гранул не должна быть ниже 16 0С, при более низкой температуре продолжительность кондиционирования увеличивается, а в летний период, при температуре свыше 20 0С время кондиционирования сокращают. При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке [8]. На стадии сушки, благодаря тому, что внутри гранулы давление ниже атмосферного, воздух начинает поступать в гранулу; вода и пентан «выдавливаются» из гранулы до момента стабилизации гранулы (рисунок 6) Данная стадия очень важна для последующего качественного формования.  Рисунок 5 –Физика процесса сушки материала Скорость диффузии воздуха в гранулу зависит от плотности, температуры и размера гранулы. Это относится и к скорости эмиссии пентана, т.к. из крупных гранул пентан улетучивается медленнее, чем из мелких, благодаря меньшему показателю отношения площади поверхности к массе. Для хорошего формования необходимо содержание пентана на уровне 1,8–2,4% для плотностей 40 кг/м3 и выше, если нужна плотность ниже 40 кг/м3, содержание пентана должно быть 2,7–3,2% [8]. Таким образом, чем ниже требуемая плотность, тем меньше время кондиционирования предвспененных гранул. Далее высушенный материал подается через пневмотранспорт в бункера вылеживания. 3.1.3. Выбор основного технологического оборудования Все предвспениватели подразделяются на 2 вида: непрерывного действия (рисунок 7) периодического действия (рисунок 8) недостатки предвспенивателей непрерывного действия: 1) В процессе вспенивания плотность гранул регулируется тремя способами, обычно в следующем порядке: регулировка подачи пара регулировка скорости подачи регулировка высоты перепускного желоба, если он имеется Все три способа включают в себя регулировку времени пребывания гранул в камере. 2) Давление пара может быть только снижено (посредством смешивания с воздухом), но не увеличено, т.к. процесс происходит при атмосферном давлении (непрерывные предвспениватели представляют собой открытую, абсолютно негерметичную емкость).  Рисунок 7 – Предвспениватель непрерывного действия ПН-04 Этот недостаток кроме возможного нарушения самой технологии вспенивания влечет за собой и другой, не менее важный. А именно неэкономичный расход пара, и как следствие, увеличение расходов на парообразование. 3) Среднее время нахождения сырья в предвспенивателе непрерывного действия около 3 минут, при этом минимально достигаемая плотность вспененных гранул напрямую связана с содержанием пентана в сырье. преимущества предвспенивателя периодического действия: 1) Давление в предвспенивателе регулируется, поэтому и требуемая температура пара для прохождения процесса вспенивания может быть подобрана в соответствии с необходимой плотностью или с уровнем содержания пентана в сырье. Не соответствующая требованиям температура пара может привести к разрушению ячеек (рисунок 9). Чем ниже содержание пентана в сырье, тем позже начинается вспенивание и тем выше необходимая температура . 2) Предвспениватель периодического действия — герметичная емкость, что влечет за собой гораздо более экономичный расход пара, а также позволяет повысить скорость вспенивания по сравнению ПВ непрерывного действия.  Рисунок 8 – Предвспениватель периодического действия автоматический ПВ-1А

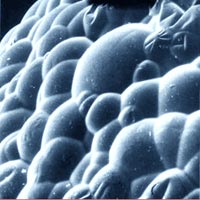

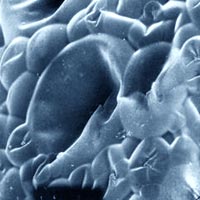

Рисунок 9– Структура ячеек пенополистирола ( слева- хорошая структура; справа – нарушенная структра) При периодическом вспенивании плотность гранул регулируется следующим образом: регулировка времени парообработки гранул; регулировка количества сырья при каждой загрузке; регулировка высоты, до которой вспененные гранулы поднимаются в рабочей камере; регулировка давления пара; регулировка количества пара. В данном курсовом проекте будет целесообразно применить сушилку в комплексе с предвспенивателем периодического действия, так как они имеют более гибкий принцип действия, а более низкая плотность может быть получена даже для относительно мелких гранул. Изменение объема происходит быстро и с минимальными потерями. 3.2. Выдержка Опорожняющая часть пневматического транспорта направляет гранулы в бункеры (рисунок 10). В бункерах происходит процесс выдержки по времени вспененных гранул. Это простая технологическая операция, имеющая, однако, большое значение для дальнейшего производства и влияющая на качество сформованных изделий. Во время выдержки по времени вспененных гранул в бункерах со свободно поступающим воздухом происходит процесс диффузии воздуха внутрь гранул и выравнивания разницы давления между внутренностью гранул и атмосферой. Выдерживание рекомендуется в связи с тем, что после охлаждения предварительного вспенивания гранулы очень чувствительны к давлению, и необходимо время, чтобы они приобрели прочность. Это происходит в результате диффузии воздуха в гранулы до полного выравнивания пониженного давления, образующегося в результате охлаждения и конденсации вспенивающего агента [9]. Совместно с приемных бункером для вылеживания применяются вентилятор приемного бункера с подогревом и мешок для бункера вылеживания.  Рисунок 10 - Приемный бункер вылеживания ПБ-01 Длительность процесса в зависимости от количества насыпанных гранул, их размера, температуры воздуха колеблется от нескольких до нескольких десятков часов. Общепризнанным является оптимальное время выдержки в течение 8 часов при комнатной температуре. Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул. В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами. Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы. Выдерживание рекомендуется в связи с тем, что после охлаждения предварительного вспенивания гранулы очень чувствительны к давлению, и необходимо время, чтобы они приобрели прочность. Это происходит в результате диффузии воздуха в гранулы до полного выравнивания пониженного давления, образующегося в результате охлаждения и конденсации вспенивающего агента [9]. Совместно с приемным бункером для вылеживания применяются вентилятор приемного бункера с подогревом и мешок для бункера вылеживания. 3.3. Выпекание и формование После выдержки высушенные гранулы пневмотранспортом загружаются в узел загрузки экструдера. Далее, из расходного бункера гранулы подаются в рабочий орган экструдера, где шнеком сырье подается к нагревателям. где происходит их тепловая обработка, в результате чего гранулы повторно расширяются, формируя, таким образом, внутри установки сжиженную тягучую массу. Затем через механический привод поршень двигает массу к экструзионной головке – фильеры, где будущий пенополистирол продавливается через профиль головки и приобретает вид плиты [10]. Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов (пластмасс) путём продавливания расплава материала через формующее отверстие определённого профиля. Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика [10]: Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко. Узел загрузки, через который различными способами сырье поступает в полость корпуса. Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок. Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры. Экструзионная головка (иначе – фильера), задающая форму получаемых изделий. Механический привод (двигатель и редукторная система), создающий и передающий на рабочий орган необходимое усилие. Системы контроля и управления, поддерживающие необходимый технологический режим. Применяют 2 вида шнековых экструдеров: одношнековый (рисунок 11) и двушнековый (рисунок 12).  Рисунок 11 – Одношнековый экструдер SLE 1-130/К75  Рисунок 12 - Экструдер двухшнековый STR-25 Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам) [10]. Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной. Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации. В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму. В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса [10]. Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления. |