Цех по производству плит из полистирольного пенопласта производительностью 80000 м3год. Изоляционные материалы. Пенополистирол. Пояснительная записка к курсовому проекту по дисциплине Технология изоляционных строительных материалов на тему Цех по производству плит из полистирольного пенопласта производительностью 80000 м 3 год

Скачать 0.86 Mb. Скачать 0.86 Mb.

|

|

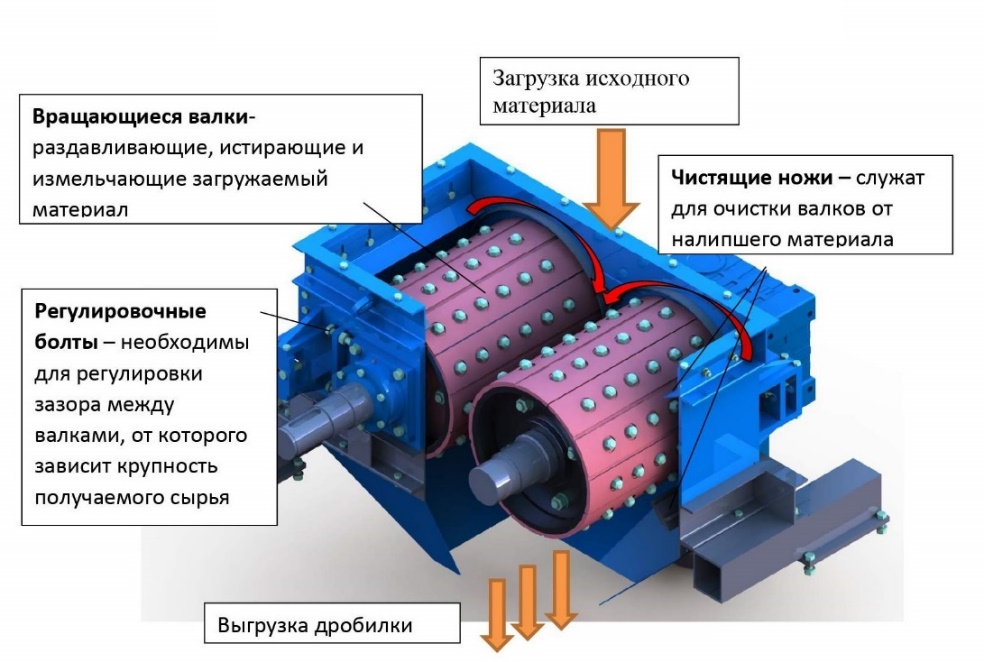

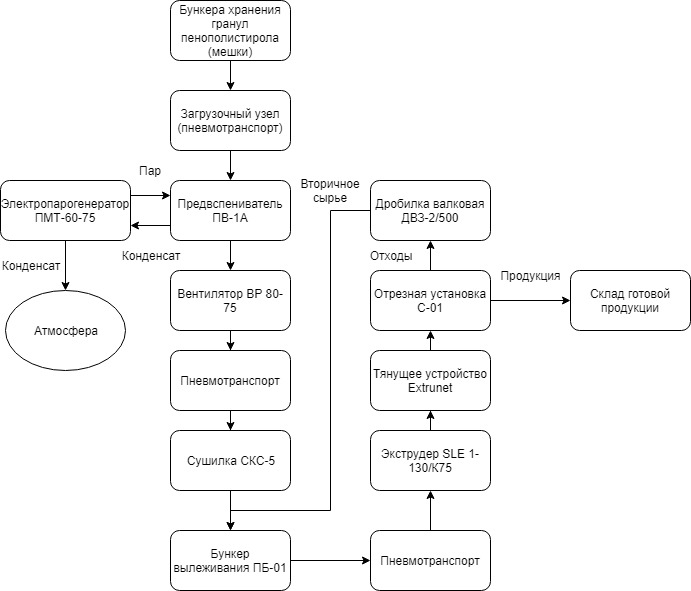

3.4. Охлаждение и стабилизация После окончания процесса формования массу кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул [11]. Полученное полотно проходит через охлаждающую установку (рисунок 13), состоящую из двух охлаждаемых пластин или через охлаждаемые формующие валки. При применении охлаждаемых пластин на них крепится тонкий лист фторопласта для уменьшения трения между вспенивающимся листом и металлом пластин. Калибратор стали применять относительно недавно, а раньше применялись охлаждаемые формующие валки. После предварительного охлаждения и формовки полотно проходит через тянущее устройство (рисунок 13).  Рисунок 13 – Тянущее устройство Extrunet с системой охлаждения После тянущего устройства для полотна даётся пространство для окончательного воздушного охлаждения, обычно это расстояние составляет от 6м до 20м, за время прохождения этого расстояния полотно практически полностью остывает и завершается процесс вспенивания, изделие стабилизируется и готово для обработки поверхностей [12]. 3.5. Резка, упаковка и удаление отходов Последним действием, которое производится над блоками, является процесс их преобразования в плиты. Он заключается в разрезании блоков при помощи разделительного провода (рисунок 14). Разрезанию следует подвергать блоки, выдержанные по времени и высушенные. Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала. Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами. Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.  Рисунок 14 – Отрезная установка С-01 3.6. Вспомогательное оборудование Парогенератор предназначен для автономного вырабатывания водяного насыщенного пара при производстве пенопласта и изделий из него. Парогенератор может быть электрическим, газовым, дизельным или твердотопливным (уголь, дрова). В цехе по производству пенополистирола пар требуется на участке вспенивания. Необходимые характеристики пара для производства пенопласта: ( Потребление пара при вспенивании ПСВ-с 50 – 100 кг в час Температура пара при вспенивании ПСВ-с 100 – 115 градусов по Цельсию Давление пара при вспенивании ПСВ-с 1 – 1,5 атм. Потребность пара на 1м3 пенопласта при формовке блока 15 – 50кг Температура пара при формовке пенопласта 140 – 150 градусов по Цельсию Давление пара при формовке пенопласта 4-5 атм Целесообразно применить в данном курсовом проекте электропарогенератор ПМТ-60-75 (рисунок 15) со следующими характеристиками:  Рисунок 15 - Электропарогенератор ПМТ-60-75 Электрическая мощность, кВт/ч. 63 Напряжение питающей сети, Вт. 380/3ф Количество ступеней отбора мощности, 3 х 21 кВт Производительность, кг/пара в час. 75 Температура пара на выходе, Со 105-145 Рабочее давление пара, аТм. до 5,5 Емкость рабочего сосуда. л. 80 Материал рабочего сосуда, Ст09Г2С Нагревательные элементы , Трубчатые электронагреватели (ТЭН)нерж.сталь Кол-во / мощность, нагревательных элементов, кВт, 9 х 7кВт. Питающая испаряемая жидкость, Вода,питьевая по ГОСТ Р 51232-98, без предварительной подготовки. Устройство водоподготовки воды, "ГМС" дополнительно. Входное давление питающей воды, аТм. 0,5....2,5 Расход питающей воды, л/час. 78макс. Требуемое сечение кабеля питающей сети, мм2 35...(Сu) Габаритные размеры, мм. 1000х800х800 Вес. кг, 190 Вид упаковки, ДВП 3.7.Стоки и отходы 3.7.1. Технологические стоки Стоки предназначены для стока пара, воды и конденсата из вспенивателей, форм и с места расположения производственных мощностей. Единственная защита стока – это защита от механического занесения гранул. 3.7.2. Отходы Отходы, образующиеся в процессе производства блоков, а также механического разрезания блоков на плиты вместе с гранулами, рассыпанными во время транспортировки пневмотранспортом, возвращаются в процесс производства. Количество отходов, образующихся на различных этапах производства не должно превышать 6,5% и это значение составляет разницу между нетто произведенным и брутто примененным. Отходы производства измельчаются в дробильной установке (рисунок 16) [13], из которой по пневмотранспорту загружаются в отдельный накопительный бункер. Измельченный пенопласт (размеры получаемой крошки до 15 мм.) повторно используется в производстве пенополистирольных плит при добавлении его ко вновь вспененным гранулам в соотношении около 1:10.  Рисунок 16 - Дробилка валковая зубчатая ДВЗ 2/500 3.7.3. Испаряемые газы Образующиеся в процессе производства газы составляют пар и пентан. Наибольшее количество пентана находится в отводах из впенивателей. Выхлоп убирается вытяжной вентиляцией в атмосферу, где он становится безопасным. На рабочих местах, где установлены вспениватели и имеется максимальная концентрация выхлопа, установленное оборудование должно обеспечивать достаточный отвод газов. Вытяжное вентиляционное оборудование обеспечивает многократную замену воздуха в помещении и не допускает концентрацию пентана, угрожающую пожаром или взрывом. 3.8. Агрегатная схема В законченном виде, имеем технологическую линию по производству пенополистирольных плит с выбранным оборудованием, которую можно представить в виде агрегатно-поточной схемы (рисунок 17).  Рисунок 17 – Производственная схема 4.ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ 4.1.Режим работы цеха Режим работы, т.е. количество часов работы в смену, определяется в соответствии с технологическими нуждами производства. Режим работы цехов обжига с крупными печными установками принимают круглосуточным, трехсменным. При этом другие цехи и отделения, сопряженные с цехом обжига, могут работать по такому же непрерывному графику, либо по режиму прерывной недели в две-три смены. В последнем случае предусматривают дополнительные складские помещения и бункера для хранения материалов и полуфабрикатов. Цехи или отделения дробления, сушки и помола чаще работают по режиму прерывной недели с двумя выходными днями в неделю в две и реже в три смены. При этом расчетное количество рабочих суток в году принимают равным 260 длительность остановок технологических линий на ремонт T1 = 7-13 сут. [14]. Номинальный годовой фонд рабочего времени определяется по формуле Фгод = 8 (Тn – T1 )К= 8*(260-10)*0,9 = 1800ч. где n - количество рабочих смен в сутки; К - коэффициент, учитывающий регламентирование затраты времени (перерыва); (К = 0,85 - 0,90). Режим работы цеха и годовой фонд рабочего времени представлены в таблице 2. Таблица 2- Режим работы цеха, отделений и годовой фонд рабочего времени

4.2. Расчет производственной программы и потребности цеха в сырье и полуфабрикатах (материального баланса) Годовая производительность цеха Пр определяется по формуле [14]    где По - заданная годовая программа цеха; Б - брак и производственные потери, % (Б = 1 - 3 %). Используя данные таблицы 2, рассчитывают производительность цеха в сутки, в смену, в час. Результаты расчётов сводятся в таблицу 3. Таблица 3 – Производственная программа производства

Характеристика сырья В качестве исходного сырья используется нерассеяный вспенивающийся полистирол ПСВ-61С и ПСВ-71С, представляющий собой продукт суспензионной полимеризации стирола в присутствии порообразователя (5–6% смеси пентана и изопентана), а также в незначительном количестве (для применения в строительстве) – антипирена на основе соединений брома (менее 1%.) Вспенивающийся суспензионный полистирол выпускают в виде сферических частиц, поверхность которых обработана различными веществами, предотвращающими скопление электростатических зарядов при транспортировке и улучшающими технологичность полимера при переработке. Типы и марки вспенивающегося полистирола могут быть различны у каждого производителя, поэтому нужно смотреть примеры условного обозначения в технической документации. Международное обозначение вспениваемого полистирола: EPS (Expandable PolyStyrene) – вспенивающийся полистирол, FS – самозатухающий полистирол, отечественные аналоги – ПСБ (Пенополистирол Суспензионный Беспрессовый), ПСБ‑С (Пенополистирол Суспензионный Беспрессовый Самозатухающий) [15]. Сырье должно соответствовать требованиям OCT 301-05-202-92E. Требования к пенополистирольному сырью:

Расход материалов будет вестись для производства плиты ППС30 по таблице 3: Таблица 3 - Потребность цеха в основных сырьевых материалах

4.3.Определение марки, количества и коэффициента использования основного технологического оборудования. Необходимое для выполнения производственной программы количество машин или установок Км рассчитывается по формуле  где Пт - требуемая часовая производительность по данному пределу; Пч - часовая производительность выбранной машины; К„ = 0,8 ... 0,9 - нормативный коэффициент использования оборудования по времени. Приемный бункер вылеживания ПБ-01  =19,62/(15*0,9) = 1,45=2 штуки =19,62/(15*0,9) = 1,45=2 штукиПредвспениватель автоматический ПВ-1А  =19,62/(25*0,9) = 0,87=1 штука =19,62/(25*0,9) = 0,87=1 штукаОдношнековый экструдер SLE 1-130/К75  =588,6/(650*0,9) = 1,00=1 штука =588,6/(650*0,9) = 1,00=1 штукаДробилка валковая зубчатая ДВЗ 2/500  =19,62/(30*0,9) = 0,72=1 штука =19,62/(30*0,9) = 0,72=1 штукаСкладирование сырьевого материала осуществляется в горизонтальном положении на поддонах В комплекте с предвспенивателем ПВ-1А от компании ООО «Вяткастройдеталь», в соответствующими произведенными расчетами, производитель рекомендует использовать следующее техническое оборудование: Электропарогенератор ПМТ 60-75, Вентилятор ВР 80-75, Сушилка СКС-5. Целесообразность выбора данного оборудования обуславливается надежной работой данного комплекса, включающего в себя необходимый предвспениватель. Количество оборудования назначается в соответствии с необходимым количеством предвспенивателей. Количество тянущих устройств назначается в соответствии с количеством экструдеров, так же как отрезная установка. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||