Проектирование автоклава проходного для производства высокопрочного гипсового вяжущего. Пояснительная записка к курсовому проекту по дисциплине Теплотехника и теплотехническое оборудование в технологии строительных материалов по теме Проектирование автоклава проходного для производства высокопрочного гипсового вяжущего

Скачать 381.51 Kb. Скачать 381.51 Kb.

|

|

хМИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» (ННГАСУ) Инженерно-строительный факультет Кафедра строительных материалов и технологий ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине: «Теплотехника и теплотехническое оборудование в технологии строительных материалов» по теме: «Проектирование автоклава проходного для производства высокопрочного гипсового вяжущего» Студент курса, гр. ___________________________________________ (дата, подпись) Преподаватель: доцент, к.т.н. ___________________________________________ (оценка, дата, подпись) Нижний Новгород 2019 ЗАДАНИЕ Содержание Введение 4 1 Характеристика выпускаемых изделий 5 2 Краткое описание технологии 7 3 Обоснование выбора тепловой установки и режима тепловой обработки 9 4 Определение размеров и числа тепловых установок 11 5 Описание устройства и работы тепловой установки 13 6 Мероприятия по экономии топливно-энергетических ресурсов 17 7 Теплотехнические расчеты 19 7.1 Расчет тепловой изоляции ограждающих конструкций автоклава 19 7.2 Теплотехнический расчет автоклава 20 Список использованной литературы 25 Введение Гипс (природный гипсовый камень) - сульфатная горная порода осадочного (химического) происхождения, состоящая из двуводного сульфата кальция, белого или светло-серого цвета. Обладает способностью к дегидратации при температуре 100-105°С с частичной или полной потерей кристаллизационной воды. Гипсовые вяжущие - воздушные вяжущие вещества, состоящие из полуводного гипса или ангидрита, которые получаются путем тепловой обработки гипсовой породы, с предварительным или послеобжиговым помолом до порошкообразного состояния. Для современного строительства характерна тенденция роста доли экологически безопасных материалов и изделий, при этом расширяется сырьевая база за счет использования вторичного сырья и отходов различных производств, что обеспечивает снижение затрат при производстве материалов и изделий на 12…20%. Если рассматривать гипсовые материалы и изделия, то они находятся в более предпочтительном положении по сравнению с другими широко применяемыми в настоящее время аналогичными строительными материалами и изделиями. Применение непрерывной автоклавной обработки при производстве высокопрочного гипса из попутных продуктов промышленности особенно целесообразно. Обработка проводится в жидких средах, поэтому отпадает необходимость сушки попутного продукта перед автоклавированием. Высокопрочный гипс, получаемый в горизонтальных или вертикальных автоклавах при давлении насыщенного водяного пара от 0,13 до 0,8 МПа с последующей сушкой и помолом, имеет более высокие прочностные показатели, чем строительный гипс. 1 Характеристика выпускаемых изделий 1.1 Гипсовое вяжущее в России изготавливают в соответствии с требованиями ГОСТ 125-2018. Вяжущие гипсовые. Технические условия. 1.2 Для производства гипсовых вяжущих применяют гипсовый камень по ГОСТ 4013 или фосфогипс по действующим нормативным документам и технической документации. Применяемые сырьевые материалы должны обеспечивать получение гипсовых вяжущих, соответствующих требованиям настоящего стандарта. 1.3 Истинная плотность гипсовых вяжущих лежит в пределе 2600…2750кг/м³. 1.4 Средняя плотность гипсовых вяжущих 1200…1450 кг/м3. 1.5 Насыпная плотность гипсовых вяжущих 800…1100кг/м3. 1.6 Нормальная густота: для вяжущего высокой прочности - 32-45%. 1.7 В соответствии с ГОСТ 125-79 гипсовые вяжущие должны характеризоваться следующими свойствами. Минимальный предел прочности каждой марки вяжущего должен соответствовать значениям, приведенным в таблице 1.1 Таблица 1.1 – Марка по пределу прочности изделия

1.8 В зависимости от сроков схватывания различают вяжущие видов, приведенных в таблице 1.2. Таблица 1.2 – Зависимость вида вяжущего от сроков схватывания

1.9 В зависимости от степени помола различают вяжущие видов, приведенных в табл. 1.3. Таблица 1.3 – Номинальные размеры силикатного камня

1.10 Изготовитель должен определять удельную поверхность вяжущего тонкого помола не менее одного раза в месяц и указывать ее значение в документе установленной формы. 1.11 Вяжущие высшей категории качества должны удовлетворять дополнительным требованиям, указанным в таблице 1.4. Таблица 1.4 – Требования к вяжущим высшей категории.

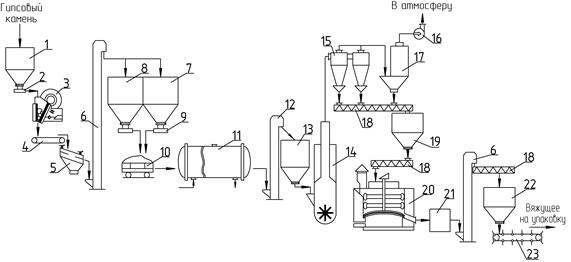

1.12 Пример условного обозначения гипсового вяжущего прочностью 5,2 МПа (52 кгс/см  ) со сроками схватывания: начало - 5 мин, конец - 9 мин и остатком на сите с размером ячеек в свету 0,2 мм 9%, т.е. вяжущего марки Г-5, быстротвердеющего, среднего помола: ) со сроками схватывания: начало - 5 мин, конец - 9 мин и остатком на сите с размером ячеек в свету 0,2 мм 9%, т.е. вяжущего марки Г-5, быстротвердеющего, среднего помола: Г-5 А II 2 Краткое описание технологии Гипс прочностью 15-40 МПа получают путем термообработки кускового природного гипса в автоклаве и последующим модифицированием его в гипсоварочном котле (рис.2.1).  Рис.2.1. Технологическая схема производства с применением проходного автоклава: 1, 7, 8, 13, 19 - бункер; 2, 4 - питатель; 3 - щековая дробилка; 5 - грохот; 6, 12 - элеватор; 9 - дозатор; 10 - вагонетка с перфорированными кассетами; 11 - автоклав; 14 - шахтная мельница; 15 - сдвоенный циклон; 16 - вентилятор; 17 - рукавный фильтр; 18 - винтовой конвейер; 20 - гипсоварочный котел; 21 – камера томления; 22 - силос; 23 - скребковый конвейер. Отличительной особенностью данной технологии является то, что дегидратации подвергается гипсовый камень фракции 10-40 мм, а также возможность совмещения дегидратации и сушки в горизонтальном автоклаве. Сушка осуществляется импульсно-вакуумным методом, помол производится в шахтной мельнице 14, а выравнивание вещественного (модификационного) состава вяжущего в гипсоварочном котле 20. Режим термообработки в автоклаве следующий: подъем давления до 0,3 МПа и выдержка при этом давлении и температуре 134°С в течение 4 ч, сброс давления в течение 0,5 ч. Весь цикл обработки занимает 6-7 ч. По такой технологии получают вяжущее со сроками схватывания: начало 5-20 мин, конец 10-35 мин. Достоинством этого технологического процесса является то, что по нему можно получать как высокопрочный, так и строительный гипс, используя только гипсоварочный котел. А общим недостатком данной технологии является большая длительность выдержки крупнокускового материала в автоклаве по сравнению с термообработкой тонкодисперсного сырья. 3 Обоснование выбора тепловой установки и режима тепловой обработки Принимаем оптимальный режим тепловой обработки, т.е. режим с такими параметрами тепловой обработки, которые при наименьших затратах и коротких циклах запаривания обеспечивают получение необходимой прочности. Процесс «запаривания» высокопрочного гипсового вяжущего происходит «острым» паром при давление до 3 атм при 134 °С, продолжительность данного процесса 5 часов. Принимаем цикл работы автоклава представленным в таблице 3.1. Таблица 3.1 – Длительность цикла работы автоклава при запаривании гипсового камня

4 Определение размеров и числа тепловых установок 4.1 В качестве тепловой установки принимаем автоклав АП1,2 – 2,6х19 [ГОСТ 10037-83]. Основные характеристики которого приведены в табл. 4.1. Таблица 4.1 – Основные характеристики автоклава АП1,2 – 2,6х19

4.2 Мощность автоклава определяется по формуле 4.1: Ма = Vизд × Коб × Т × Кти × Кг × Кп, м3/год, (4.1) где Vизд – вместимость автоклава, м3; Коб – коэффициент оборачиваемости; Т – номинальное количество рабочих дней в году; Т = 260 дней; Кти – коэффициент технического использования оборудования в течение года; Кти = 0,95; Кг – коэффициент готовности участка технологической линии в автоклавном отделении; Кг = 0,94; Кп – коэффициент, учитывающий потери брака; Кп = 0,99. 4.3 Коэффициент оборачиваемости определяется по формуле 4.2: Коб =  = 3,5, (4.2) = 3,5, (4.2)где 24 – количество часов в сутках, ч; 6,85 – продолжительность работы цикла автоклава, ч. 4.4 На автоклавной вагонетке помещается сырье объемом: 6,15× 2,02×1,5=18,82 м3, (4.3) Вместимость автоклава составит: Vс = 18,82 × 3 = 56,457 м3. Где число вагонеток – три. 4.5 Подставляем найденные значения в формулу 4.1 и находим мощность автоклава: Ма = 56,46× 3,5 × 260 × 0,95 × 0,94 × 0,99 = 45 422 м3/год. 4.6 Требуемое количество автоклавов для выполнения годовой программы определяется по формуле 4.5: Na =  , шт, (4.4) , шт, (4.4)где Мгод – 43 850 ; Мгод = 45 422 м3/год. Na =  = 0,97 шт. = 0,97 шт.Принимаем 1 автоклав АП 1,2 – 2,6 × 1,9 [ГОСТ 10037-83]. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||