Проектирование автоклава проходного для производства высокопрочного гипсового вяжущего. Пояснительная записка к курсовому проекту по дисциплине Теплотехника и теплотехническое оборудование в технологии строительных материалов по теме Проектирование автоклава проходного для производства высокопрочного гипсового вяжущего

Скачать 381.51 Kb. Скачать 381.51 Kb.

|

|

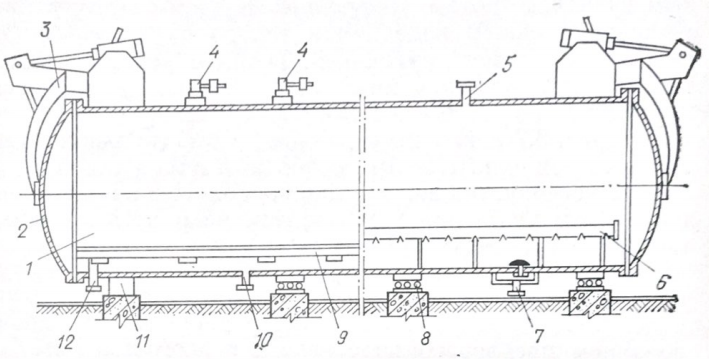

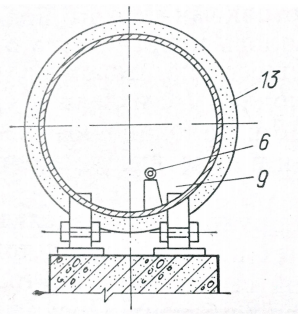

5 Описание устройства и работы тепловой установки Автоклав представляет собой цилиндрический горизонтальный сварной сосуд диаметром 2,6 м, длинной 19 м, со сферической крышкой и сферическим тупиком. В данной работе принимается проходной автоклав 2 х 19 м с гидравлическим открыванием и закрыванием крышки. На рисунках 5.1 и 5.2 схематически показан автоклав, состоящий из корпуса 1 с теплоизоляцией 13 и его оборудования.  Рисунок 5.1 – Схема автоклавной установки (продольный разрез) К оборудованию относятся две быстрозакрывающиеся крышки 2, механизм, закрывающий и открывающий крышки 3, два предохранительных клапана 4, патрубок ввода пара 12, патрубок для вывода конденсата 7, патрубок для включения в вакуум-систему 10 и патрубок для перепуска пара 5. Скорость подъема крышек регулируется сечением демпферного кольца, установленного в гидроцилиндре. На кронштейне механизма закреплен хомут, который поворачивается на определенный угол гидроцилиндром диаметром 50 мм и служит для фиксации крышки в поднятом положении. Подъем и опускание крышки и поворот хомута ограничиваются конечными выключателями, расположенными на кронштейне механизма подъема и входящими в систему сигнально-блокировочного устройства. Для крышек автоклав оборудуют быстродействующими байонетными затворами. Стопорное устройство и сигнально-блокировочная система автоклава обеспечивают возможность впуска пара в автоклав только при правильном и полном закрытии крышки. Чтобы между крышкой и автоклавом не оставалось щели, через которую может выходить пар, в автоклаве ставят резиновую уплотнительную прокладку. Для снижения потерь теплоты поверхность автоклава и всех паропроводящих магистралей покрывают теплоизоляцией. Сам корпус устанавливают на опоры, одна из которых закреплена неподвижно – 11, а остальные – подвижные 8, что позволяет корпусу при тепловом расширении передвигаться по ним. В корпусе для загрузки вагонеток на специальных опорах смонтирован рельсовый путь 9. Внизу между рельсами во всю длину корпуса вмонтирована перфорированная труба 6, соединенная с патрубком ввода пара и предназначенная для раздачи пара в автоклаве. С помощью откидных мостиков колея автоклава соединена с общезаводской системой передвижения вагонеток с камнем-сырцом. Подача насыщенного пара в тепловые трубы, перепуск отработанного пара в другой автоклав, выпуск пара в атмосферу или в утилизатор осуществляется по паровпускной, паровыпускной и конденсационной магистралям.  Рисунок 5.2 – Схема автоклавной установки (поперечный разрез) Работа автоклава заключается в следующем. На путях колеи формируют состав загруженных изделиями вагонов и заталкивают его в подготовленный с открытыми крышками автоклав. После загрузки и герметизации крышек можно либо включить подачу пара и начать тепловлажностную обработку, либо включить вакуумирование и потом начать обработку, либо, не закрывая крышек, включить подачу пара и начать продувку. Далее автоклав работает следующим образом: сначала путем подачи пара поднимают температуру до максимальной, затем осуществляется изотермическая выдержка, причем пар в это время подается только на компенсацию потерь теплоты. По окончании выдержки начинается охлаждение. Подача пара при этом отключается. Автоклав снабжен перепускным устройством для снижения расхода тепла. Обычно перепуск ведут до тех пор, пока давление пара в автоклаве снизится до (0,25 – 0,35) МПа. На это в зависимости от начального давления пара уходит (0,5 – 0,75) ч. Перепускаемый пар нагревает свежезагруженный сырец в другом автоклаве, поднимает в нем давление до (0,15 – 0,25) МПа и тем самым снижает расход пара. Получаемая при этом экономия пара составляет (20 – 25) %. Однако для обеспечения возможности перепуска пара необходимо, чтобы загрузка автоклавов сырцом, выгрузка камней и режим его запаривания производились строго по графику. Во избежание значительных деформаций, вызывающих дополнительные напряжения в металле при быстром нагревании и остывании автоклава, на нем имеются преобразователи, обеспечивающие безопасные скорости подъема и снижения давления пара. Для устранения электрохимической коррозии стенок автоклава предусмотрена его катодная защита. Для контроля разогрева и охлаждения корпуса и контроля разности температур между верхней и нижней образующими корпуса автоклава устанавливают термоэлектрические термометры и трехточечный потенциометр, регистрирующий температуру стенок корпуса в верхней и нижней точках. Результаты изменения скорости разогрева и охлаждения корпуса обрабатываются по показателям верхнего термометра. Корпус автоклава находится под одновременным воздействием циклических напряжений и коррозионной среды, в результате чего предел усталостной прочности металла непрерывно снижается. Коррозия развивается в нижней части автоклава, т.е. там, где скапливаются водные растворы электролитов, вымываемых из силикатных изделий. В металле автоклава могут появляться трещины. Часть корпуса автоклава выше рельсового пути коррозионному растрескиванию и коррозионной усталости не подвергается, так как омывается чистым конденсатом насыщенного пара, смывающим электролит на дно автоклава. В автоклав загружают вагонетки с сырцом электропередаточными мостами, оборудованными механическими толкателями. Крышки автоклава закрывают при полной его загрузке вагонетками с сырцом-камнем. Температурный режим работы автоклава устанавливают, исходя из скорости нагрева и охлаждения стенок, которая не должна превышать 5 °С в минуту. Во время рабочего режима не допускается резкое колебание давления среды внутри автоклава (не более 0,01 МПа за минуту). Давление в паровой магистрали должно быть не менее, чем на 0,1 МПа выше максимального давления в автоклаве, установленного технологическим регламентом. Разности температур верхней и нижней образующих корпус автоклава не должна превышать 45 °С. После выдержки изделия при постоянном давлении и температуре начинается сброс пара из автоклава. Для этого медленно перепускают пар в очередной автоклав, загруженный камнем-сырцом, и быстро выпускают остаточный пар в атмосферу. Крышки автоклава следует открывать после полного сброса давления в автоклаве. Сигнально-блокировочные устройства позволяют открывать крышки автоклава только в том случае, когда давление внутри тепловой установки не превышает 0,004 МПа. 6 Мероприятия по экономии топливно-энергетических ресурсов Дешевое сырье, короткий цикл производства, высокая производительность труда, низкие капиталовложения и себестоимость силикатного камня создают экономические предпосылки для его широкого применения в строительстве. В сравнении с панелями из ячеистого или керамзитобетона и глиняного или силикатного кирпича стены из пустотелых силикатных камней значительно дешевле, чем из приведенных выше строительных материалов. К тому же для таких стен ниже удельные капиталовложения и затраты. Общая трудоемкость производства изделий и возведения стен из силикатных камней стоит примерно на одном уровне со стенами из ячеистых и керамзитобетонных панелей и значительно ниже, чем из других штучных изделий. В результате исследований ЦНИИСК было установлено, что несущая способность и упругая характеристика стен из пустотелых камней не отличаются от таких же показателей стен из полнотелого кирпича, что позволяет их использовать с высокой эффективностью для возведения не только наружных, но и внутренних стен. В последнем случае основная экономия получается за счет снижения массы стен на 25 % и значительно меньшей стоимости изделий на 1 м2 стены, чем из других материалов. Удельный расход пара при производстве силикатных камней сокращается за счет его перепуска из автоклава в автоклав, использования конденсата для увлажнения смеси до и после гашения и сбросного пара для подогрева воды в котельной и отопления цехов завода. Дополнительную экономию пара можно получить, если устанавливать аккумулятор для утилизации теплоты отработавшего в автоклаве пара. Применение аккумуляторов позволяет выпускать пар из автоклава, в котором закончилось запаривание, не дожидаясь, когда будет готов к приему пара другой автоклав, что создает удобства в использовании. В процессе работы автоклавов из них удаляется горячий конденсат, а после перепуска – пар низкого давления. Конденсат частично или полностью может быть использован после очистки на первичное и вторичное увлажнение силикатной смеси, а также для отопления завода. В связи с широким использованием автоматизированных систем управления технологическим процессом сокращается число подсобных рабочих, также производство будут обслуживать операторы и наладчики оборудования, что приведет к повышению производительности рабочих. В данном курсовом проекте для экономии топливно-энергетических ресурсов используется перепуска пара для снижения удельных затрат расхода пара. Также с целью снижения теплопотерь в окружающую среду целесообразно применять утолщенную тепловую изоляцию автоклавов. При расчете толщины такой изоляции температуру на ее наружной поверхности следует принимать в пределах от 25 до 30 °С, также уменьшает теплопотери окрашивание наружных поверхностей автоклава алюминиевой краской. 7 Теплотехнические расчеты 7.1 Расчет тепловой изоляции ограждающих конструкций автоклава. 7.1.1 Исходные данные: - температура окружающей среды tос = 20 °С; - температура теплоносителя в автоклаве в период изотермической выдержки tт = 134 °С; - температура наружной поверхности изоляционного слоя ограждающей конструкции автоклава tизн = 30 °С; - металлическая стенка корпуса автоклава диаметром 2 м изготовлена из стали толщиной δнес = 0,014 м; - в качестве тепловой изоляции используются плиты минераловатные на синтетическом связующем средней плотности ρиз = 75 кг/м3; - в качестве наружного защитного слоя используются листы из полированного алюминия толщиной δзащ = 0,0002 м. 7.1.2 Определяется коэффициент теплоотдачи конвекцией ограждающей конструкции автоклава в окружающую среду по формуле 7.1: αк = 1,66 ×  , Вт/(м2 × °С), (7.1) , Вт/(м2 × °С), (7.1)αк = 1,66 ×  = 3,58 Вт/(м2 × °С). = 3,58 Вт/(м2 × °С).7.1.3 Определяется коэффициент теплоотдачи излучением (радиацией) по формуле 7.2: αл =  , Вт/(м2 × °С), (7.2) , Вт/(м2 × °С), (7.2)где С – коэффициент излучения наружной поверхности изоляционного слоя ограждающей конструкции теплотехнического оборудования, Вт/(м2 × °К4); коэффициент излучения для алюминия матового полированного С = 0,4 Вт/(м2 × °К4). αл =  = 0,424 Вт/(м2 × °С). = 0,424 Вт/(м2 × °С).7.1.4 Определяются коэффициенты теплопроводности несущего, теплоизоляционного и защитного слоев ограждающей конструкции автоклава по формуле 7.3: Λиз = λ0 + b × (  ), Вт/(м × °С), (7.3) ), Вт/(м × °С), (7.3)где λ0 – коэффициент теплопроводность при 0 °С, Вт/(м × °С); λ0 = 0,043 Вт/(м × °С); b – температурный коэффициент; b = 0,00022; tизв – температура внутренней поверхности изоляционного слоя, °С; температура внутренней поверхности изоляционного слоя бывает очень близка к температуре греющей среды, поэтому термическим сопротивлением при переходе теплоты от теплоносителя к поверхности изоляции можно пренебречь, т.е. tизв = tт. Λиз = 0,043 + 0,0002 × (  ) = 0,064 Вт/(м × °С); ) = 0,064 Вт/(м × °С);Λнес = 58 Вт/(м × °С); Λзащ = 221 Вт/(м × °С). 7.1.5 Рассчитывается толщина изоляционного слоя ограждающей конструкции автоклава по формуле 7.4 с учетом термического сопротивления несущего и защитного слоев ограждающей конструкции автоклава: δиз = (  ) × Λиз, мм. (7.4) ) × Λиз, мм. (7.4)δиз = (  ) × 0,064 = 0,166 м = 166 мм. ) × 0,064 = 0,166 м = 166 мм.7.1.6 Принимается тепловая изоляция из трех слоев жестких минераловатных плит на синтетическом связующем марки 75, толщиной 90 мм. 7.2 Теплотехнический расчет автоклава. 7.2.1 Исходные данные (таблица 7.1): Таблица 7.1 – Исходные данные для теплотехнического расчета

|