проект по экономике. Проект по сопру Чистовик!. Пояснительная записка к курсовому проекту по прикладной механике 21101 5К001 Москва 2008 Содержа ние

Скачать 3.45 Mb. Скачать 3.45 Mb.

|

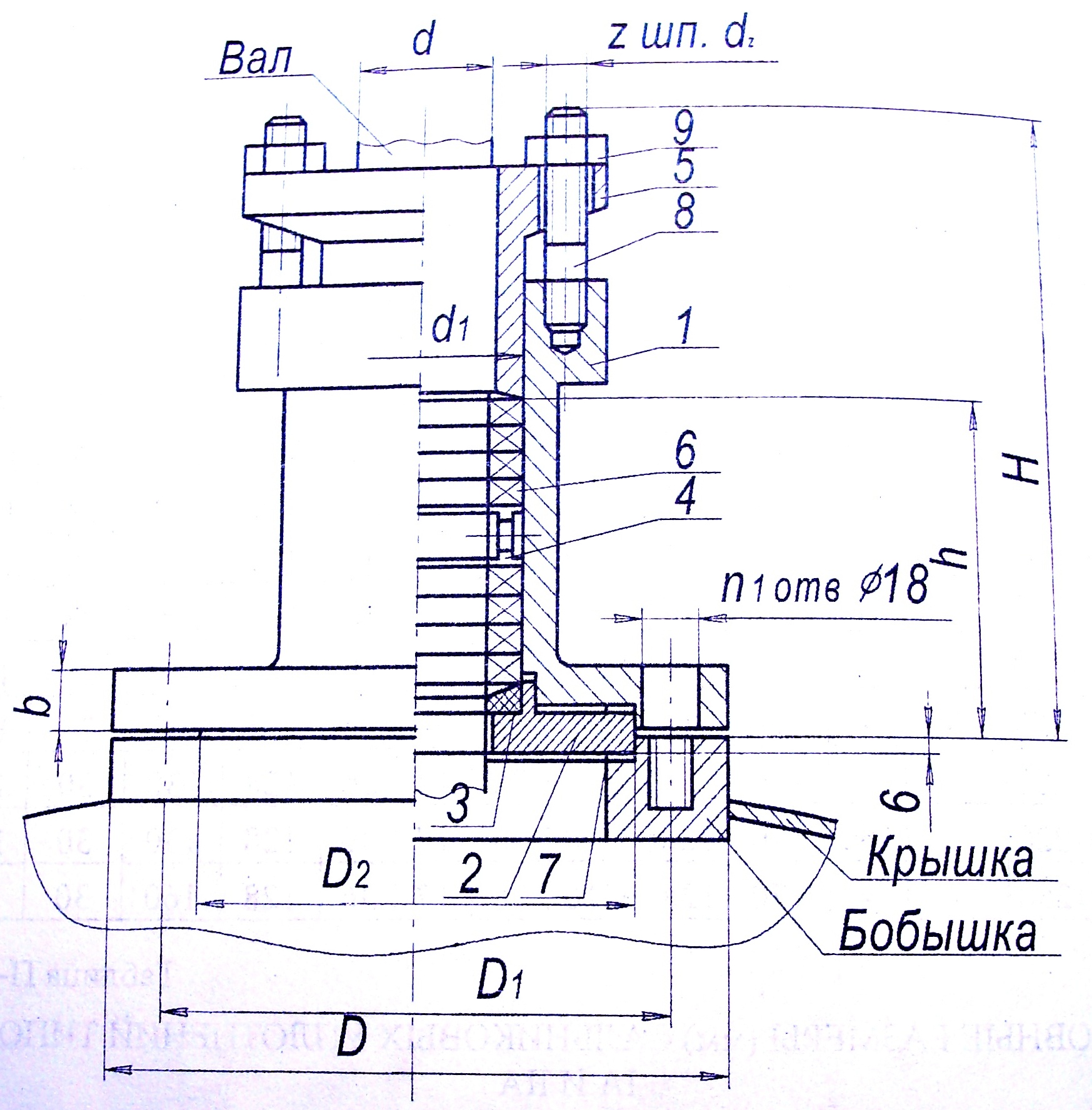

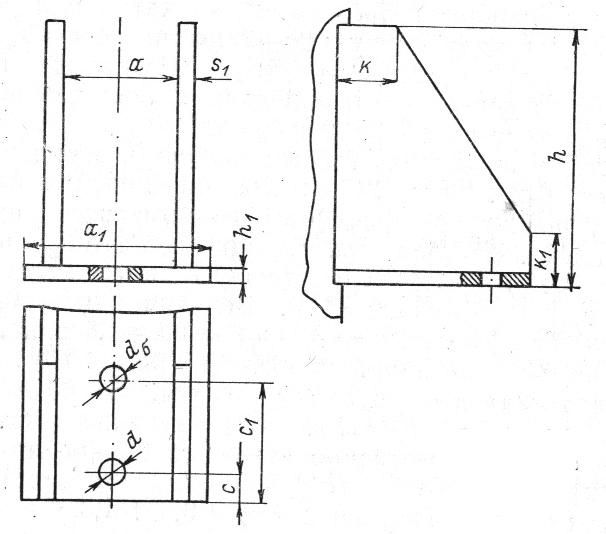

Подбор комплектующихПодбор уплотненияВ химических аппаратах с перемешивающим устройством для герметизации места прохождения вращающегося вала сквозь неподвижную крышку применяют уплотнения. С этой целью используют сальниковые и торцевые уплотнители. Сальниковые уплотнители не применяются при ядовитых пожаро- и взрывоопасных средах. Так как хлористый алюминий AlCl3 в растворе не ядовит то следует назначить сальниковое уплотнение.  Подбор люковВвиду малых размеров аппарата целесообразно назначить стальной загрузочный люк с плоской крышкой. Так как данный вид люков имеет минимальные размеры и значительно не будет влиять на устойчивость всей конструкции. Размеры люка выбираем по таблице П-28[1] Возьмём люк диаметром условного прохода 150мм .  Подбор штуцеровВсе штуцера подбираются по таблице П-30[1] Возьмем для аппарата 9 штуцеров 1. Штуцер для слива продукта назначаем с условным проходом в 150мм для максимальной скорости слива. 2. Два штуцера берём с условным проходом 65мм ввод вывод термостатической среды (для большей скорости циркуляции термостатической среды в рубашке). 3. Остальные штуцера берём с условным проходом 50мм -Для отбора проб -Установки манометра -Установки термометра -Два для ввода реактивов -Слив конденсата  Подбор опор аппаратаТип и размер опоры выбираются по допустимой грузоподъёмности 1. Вес цилиндрической части 2. Вес днища 3. Вес крышки 4. Вес фланцев по таблице П-9 [1] 5. Вес цилиндрической обечайки рубашки 6. Вес днища рубашки вес сухого аппарата будет равняться 1. Вес AlCl3 по таблице П-7 [1] 2. Вес воды  вес жидкостей Вес комплектующих Полный вес аппарата Для противодействия дополнительным нагрузкам умножаем полный вес на 1.2 Получаем вес, равный 6 Кн выбираем опору тип 3 допускаемый вес 10кН по таблице П-33 [1] Проверяем площадь опоры подкладного листа Площадь одной опоры  0,043>0,001 Прочность угловых сварных швов, соединяющих рёбра опор с корпусом аппарата, проверяют по условию Подбор строповых устройств аппаратаСтроповые устройства подбираются по таблице П-34 [1], исходя из приходящихся на них нагрузок. Нагрузки рассчитываются по формуле: по таблице П-34 [1] выбираем строповое устройство-тип1 с допускаемой нагрузкой на одно устройство 5Кн 5. ЗаключениеАппарат для перемешивания фазовых систем (жидкость + жидкость; жидкость + твёрдое вещество) является одним из основных среди оборудования химического производства. В данном проекте разработан емкостной химический аппарат для перемешивания жидкости - воды и твердого вещества - соли хлорида алюминия AlCl3. В пояснительной записке проведены расчеты на прочность корпуса и рубашки аппарата, болтовых и сварных соединений, проведен проверочный расчет консольного вала мешалки на виброустойчивость. Работа над проектом позволила более детально ознакомиться с устройством химического аппарата. Вертикальный аппарат типа ВКЭ В исполнении с отъемной крышкой, которая соединяется при помощи фланца типа выступ-впадина который имеет 44 отверстия под болты размером М20 Допускаемое давление в аппарате 2МПа При толщине стенок корпуса 10мм и крышки 12мм к аппарату приварена гладкая рубашка с допускаемым давлением 1,97МПа при толщине стенок рубашки 10мм также в аппарате имеется загрузочный люк с диаметром условного прохода 150мм К аппарату приварено 9 штуцеров плоских стальных, в аппарате также установлен электродвигатель с мощностью 0,25кВт который передаёт допустимый крутящий момент 800Нм на вал диаметром 65мм на конце которого находится разъемная ступица, на которую крепится мешалка. 6.Литература1. Методические указания. Расчёт химического аппарата с механическим перемешивающим устройством. М.: РХТУ им. Д.И. Менделеева, 2005, 87с. 2. Федоренко Б.Л., Шошин А.И. Справочник по машиностроительному черчению. Л.: Машиностроение, 1981, 325с. 3. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия.1973, 752с. 4. Лащинский А.А. Конструирование сварных химических аппаратов. Справочник. Л.: Машиностроение, 1981, 382с. 5. Поляков А.А. Механика химических производств. Л.: Химия, 1995, 391с. 6. Иванов М.Н. Детали машин. М.: Высшая школа, 1976, 367с. 7. Боголюбов С.К. Черчение. М.: Машиностроение, 1989, 333с. 8. Иванов М.Н., Иванов В.Н. Детали машин: Курсовое проектирование. М.: Высшая школа, 1975, 348с. 9. Методические указания. Детали и материалы машин химических производств. М.: РХТУ им. Д.И. Менделеева, 2005, 87с. 10. ОСТ 26-373-78. Нормы и методы расчёта на прочность фланцевых соединений сосудов и аппаратов. М.: Минхимнефтемаш СССР, 1979, 10с.  |