Кусовой проект (пояснительная записка) - Механизация очистного участка. Кусовой проект (пояснительная записка) - Механизация очистного у. Пояснительная записка курсового проекта, содержит

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

РЕФЕРАТ Пояснительная записка курсового проекта, содержит|утримує| 29 страниц, 3 рисунка 8 таблиц, 13 источников. Объектом исследования является|з'являється,являється| очистной участок при отрабатывании выемочного столба обратном ходом по простиранию пласта. Цель|ціль| работы – выбор и расчет рациональной механизации очистного участка. Методы исследования - метод технического анализа и расчетов. Реализация темы курсового проекта осуществлена за счет применения|вживання| механизированного комплекса оборудования 1МДТ с очистным комбайном МВ410Е и забойным конвейером СЗК190/800. Разработка разделов курсового проекта осуществлялась соответственно требованиям «Правил безопасности», что исключают возможность|спроможність| взрыва метана, угольной пыли, которые обеспечивают безопасную работу обслуживающего персонала. ОЧИСТНОЙ ЗАБОЙ, ТЕХНОЛОГИЯ, МЕХАНИЗАЦИЯ, ПРОИЗВОДИТЕЛЬНОСТЬ, ПРИВОД КОНВЕЙЕРА, ТЕХНИКА БЕЗОПАСНОСТИ, ГАЗОВАЯ ЗАЩИТА СОДЕРЖАНИЕ

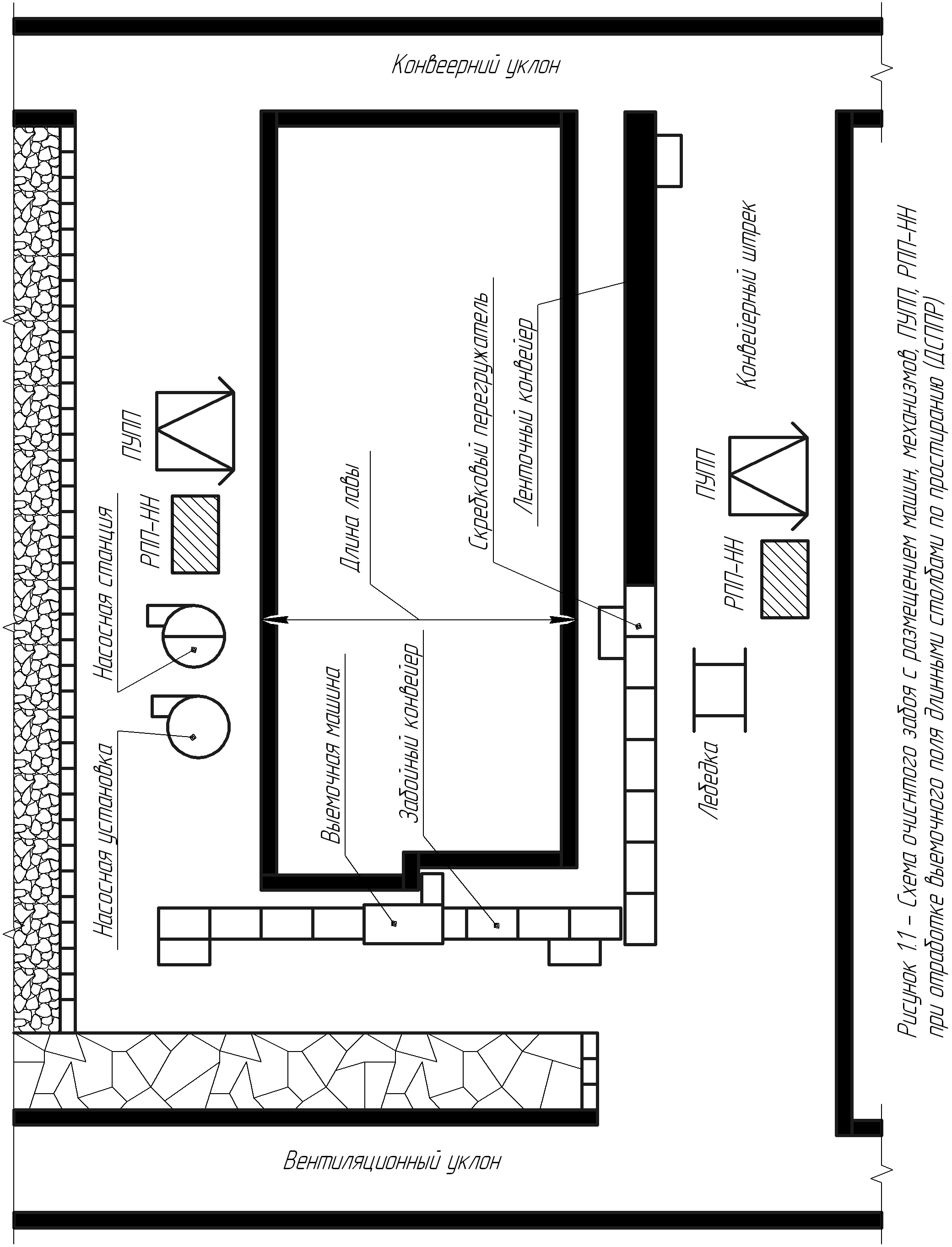

ВВЕДЕНИЕ Одним из главных направлений повышения эффективности работы отечественных угольных предприятий есть концентрация горных работ и интенсификация производственных процессов на основе создания и использование новой высокопроизводительной, надежной и безопасной горной техники. Разнообразие добывающего оборудования, которое применяется в горной области дает возможность использовать его с наибольшей эффективностью для работы в конкретных горно-геологическим условиях. Унификация горного оборудования позволяет использовать с одним типом механизированного крепления различные комбайны и конвейеры. Выбор той или другой машины также должен быть обоснованным из технической, технологической и эксплуатационной точки зрения. Для этого необходимо определить оптимальный режим работы, связать в один механизм разное оборудование, которое применяется в механизированном комплексе. При этом затраты на добычу угля должны быть наименьшими, а производительность работы наибольшей. В курсовом проекте принят к отработке выемочного поля механизированный комплекс 1МДТ с очистным комбайном МВ410Е. Приведены расчеты по выбору механизированного крепления, рациональной скорости подачи, производительности механизированного комплекса, проверке забойного конвейера. Уделено внимание разработке мероприятий по безопасной эксплуатации механизированного комплекса. 1 ВЫБОР МЕХАНИЗИРОВАННОГО КОМПЛЕКСА 1.1 Анализ горно-геологических условий и выбор комплекса В соответствии с условиями задания ведение очистных работ в выемочном поле осуществляется обратным ходом по простиранию пласта. Схема проветривания выемочного поля возвратноточная. Свежая струя воздуха подается в лаву по конвейерному штреку, а отводится по вентиляционному штреку на вентиляционный уклон. Схема размещения оборудования приведена на рисунке 1.1. При выборе типа и типоразмера механизированного комплекса для конкретных выемочных полей должны соблюдаться такие условия [1; 2]: а) по углу падения пласта: мах > мах. пл. где мах - максимальный угол падения пласта, при котором может работать комплекс, град; мах.пл. - фактический максимальный угол падения пласта в выемочном поле, град; мах. пл. = 14 б) по мощности пласта диапазон применения комплекса нужно определять по значениям нижней mmin и верхней mmах границе вынимаемой мощности пласта по условиям: mmin ≥ mmin.к где mmin – нижняя граница мощности пласта, м; mmin = 1,2 м; mmin.к – минимальная высота механизированного крепления, м mmах. к ≥ mmах где mmах. к – максимальная высота механизированной крепи в сечении по одной из стоек в раздвинутом положении, м; mmах – верхняя граница мощности пласта, м; mmах = 1,3 м. Для предварительного выбора комплекса составляю сравнительную таблицу 1.1 с техническими параметрами комплексов и заданных горно-геологических условий. [3; 4] Для категории основной кровли А4 заданных горно- геологических условий не обеспечивается работа ни одной из известных механизированных крепей. Категория основной кровли А4 является весьма труднообрушаемой по классификации ДонУГИ. Поэтому к выбору принимаются механизированные комплексы с максимальным значением категории основной кровли А3 и комплексом мероприятий по разупрочнению и принудительной посадке основной кровли (например производство БВР). Из предоставленных комплексов оборудования принимается комбайновый механизированный комплекс 1МДТ который имеет меньшую высоту в сложенном положении.  Таблица 1.1 - Таблица сравнительного анализа комплексов

1.2 Выбор основного оборудования механизированного комплекса В состав механизированного комплекса входит основное и вспомогательное оборудование. В состав основного оборудования входят: механизированная крепь, очистной комбайн, забойный конвейер. В качестве механизированной крепи комплекса 1МДТ используются секции крепи 1ДТ [3]. Техническая характеристика секции крепи 1ДТ приведена в таблице 1.2. [3; 4]. Таблица 1.2 - Техническая характеристика секции крепления 1ДТ

Количество секций механизированного крепления определяется по формуле: Lл n = y где Lл – длина лавы, м; Lл = 200 м y – шаг установки секций, м; y = 1,5 м. 200 n = = 133,3 1,5 Принимается к установке 133 секции. Выбор типа комбайна осуществляется на основании принятого комплекса при условиях угла падения пласта и выемке комбайном максимальной мощности пласта. [3] Результаты анализа представлены в таблице 1.3. Таблица 1.3 - Выбор очистного комбайна

где ВСПК - вынесенная система подачи; ЖТО - жесткий тяговый орган; ЭРС – электрический регулятор скорости. Для работы в составе очистного комплекса принимается комбайн МВ410Е производства республика Чехия, который, в сравнении с рассмотренными комбайнами, обеспечивает: работу с жестким тяговым органом – цевочной рейкой; высокое тяговое усилие; минимальную установленную мощность. Комбайн МВ410Е работает с забойным конвейером СЗК190/800 [11]. Техническая характеристика забойного конвейера приведена в таблице 1.4 Таблица 1.4 - Техническая характеристика конвейера СЗК190/800

1.3 Выбор вспомогательного оборудования механизированного комплекса В состав вспомогательного оборудования механизированного комплекса входят насосные станции, насосная установка, перегружатель, механизированные крепи сопряжения, электрическое оборудование. Насосная станция обеспечивает питание механизированного крепления рабочей жидкостью (водомасляной эмульсией) с номинальным давлением. К установке принимается насосная станция СНТ200/32. Техническая характеристика насосной станции приведена в таблице 1.5 Таблица 1.5 - Техническая характеристика насосной станции СНТ200/32

Выбор насосной установки обусловливается необходимостью осуществлять эффективное орошение мест пылеобразования, а также охлаждение редукторов и двигателей конвейера и комбайна. Соответственно нормативам по безопасности подземных горных машин давление на оросителях очистных комбайнов должно быть не менее 1,5 МПа. К установке принимается типовой комплект оборудования системы орошения ТКО-СО, в который входит: насосная установка 2УЦНС13 с насосом 2ЦНС13, штрековый самоочищающийся фильтр ФШ-1, установка электромагнитного вентиля, забойные водоводы для работы в забоях, оборудованных кабелеукладчиками, проходные краны, комбайновый фильтр, форсунки. Техническая характеристика 2УЦНС13 приведена в таблице 1.6. [5] Питание типичного комплекта системы орошения ТКО-СО водой осуществляется от пожарно-оросительного трубопровода с промежуточной емкостью (вагонеткой). Таблица 1.6 - Техническая характеристика установки насосной УЦНС13

Выбор перегружателя осуществляется по условию производительности забойного конвейера. Принимается перегружатель ПТК800. Техническая характеристика перегружателя ПТК800 приведена в таблице 1.7 Таблица 1.7 - Техническая характеристика перегружателя ПТК800

Для обеспечения эффективного крепления сопряжений лавы с конвейерным и вентиляционным штреками, расположения приводных головок забойного конвейера, уменьшения времени на передвижку крепления и поводов конвейера принимаю механизированную крепь сопряжения УКС. Техническая характеристика крепи сопряжения УКС приведена в таблице 1.8. Таблица 1.8 - Техническая характеристика крепи сопряжения УКС

1.4 Работа комплекса В связи с опасностью пласта по внезапным выбросам принимается односторонняя схема работы комбайна при заряженной схеме работы очистного комплекса. Исходное положение комплекса. Комбайн расположен в лаве, у сопряжения с конвейерным штреком. Забойный конвейер прижат к груди забоя. Все секции крепления отодвинуты от конвейера на величину захвата В = 0,63 м. Производится самозарубка комбайна в пласт способом «косого заезда». Переходное положение. При выемке угля комбайном и перемещении вдоль забоя, вслед за его проходом, на удалении не более 1,5-2,0 метра, осуществляется снятие распора, передвижка секций и их распор (крепление выработанного пространства). При подходе комбайна к вентиляционному штреку производится реверсирование движения комбайна с изменением положения исполнительных органов. При движении комбайна от вентиляционного к конвейерному штреку производится зачистка очистного забоя. При этом на расстоянии около 5 метров от комбайна, последовательно, вслед за передвижением комбайна, передвигается конвейер. Длина задвигания конвейера - до 15 м. После зачистки выработки, у конвейерного штрека производиться самозарубка комбайна в пласт косым заездом. Цикл выемки угля повторяется. [3; 5] 1.5 Проверка принятого типоразмера крепления Проверка принятого типоразмера крепления осуществляется по условиям определения нижней границы мощности пласта: mmin ≥ mmin. к где: mmin - минимальная мощность пласта, м; mmin= 1,2 м; mmin.к - минимальная мощность пласта, которая обеспечивает нормальную работу комплекса, м; Минимальная мощность пласта, которая обеспечивает нормальную работу комплекса, принимается по условиям: обеспечения необходимого технологического зазора между консолями перекрытия секций и выемочной машиной для нормального ее функционирования в зоне прохода под креплением; работы механизированного крепления комплекса без посадки его секций "на жестко" при вторичных оседаниях кровли. Минимальная мощность пласта mmin.к.1 в метрах, при которой обеспечивается нормальное функционирование выемочной машины в зоне ее прохода под креплением (в сечении вертикальной плоскостью по падению пласта в месте наиболее отдаленной от забоя части корпуса комбайна), определяется согласно рисунку 1.2 по формуле [1]: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||