Кусовой проект (пояснительная записка) - Механизация очистного участка. Кусовой проект (пояснительная записка) - Механизация очистного у. Пояснительная записка курсового проекта, содержит

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

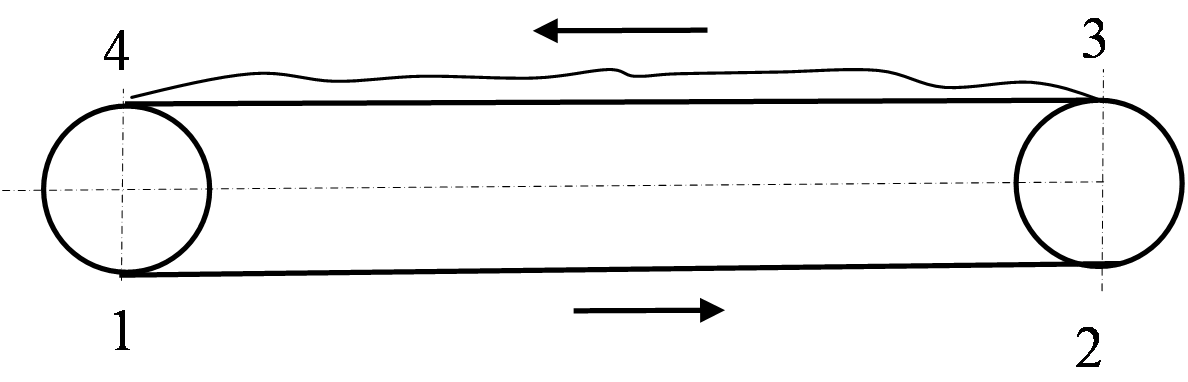

при обратном ходе выемочной машины (по ходу движения рабочего органа конвейера): где 1, г – расчетные коэффициенты, определяемые по формулам: где Vк – скорость движения рабочего органа принятого конвейера, м/мин; Vк = 1,1 60 = 66 м/мин г, – коэффициент погрузки, зависящий от схемы работы выемочной машины; при односторонней схеме работы с зачисткой| п = 0,6; [7] 4.2 Проверка забойного конвейера по производительности Проверка принятого конвейера по производительности осуществляется по условию [8]: аз = 60 ап| max а конв|, т/ч; где аз – грузопоток из забоя, т/ч; ап| max – большее из|із| определенных значений минутного грузопотока. Принимается а конв| – часовая|годинникова,часова,вартова| производительность конвейера СЗК190/800, т/ч; а конв| = 600 т/ч аз = 60 5,7 = 341,2 т/ч а конв| = 600 т/ч Принятый конвейер удовлетворяет по условию производительности. 4.3 Проверка забойного конвейера по мощности и количеству электродвигателей Определение мощности и количества электродвигателей забойного конвейера проводится|виробляється,справляється| соответственно тяговому расчету выбранного конвейера [8; 9]. Тяговый расчет выполняется с использованием расчетной схемы конвейера, приведенной на рисунке 4.1 Определяется масса угля на 1 м длины конвейера: qв = Qконв.р.| / 3,6 v, кГ/м где Qконв.р| – расчетная часовая|годинникова,часова,вартова| производительность принятого убойного конвейера, т/ч; Qконв.р| = аз = 341,2 т/ч v - скорость движения скребковой цепи|цепу|, м/с; v = 1,1 м/с qв = 341,2 / 3,6 1,1 = 86,2 кГ/м  Рисунок 4.1 - Расчетная схема конвейера Определяется сила тяги Fп для перемещения холостой ветви на участке 1-2 (рисунок 4.1) по формуле: F1-2 = Fх = q0 L (f cos sin ) · g, Н; где q0 - масса тяговой цепи|цепу| 1 м длины конвейера, кг/г; q0 = 27,4 кг/м; [10] L - длина транспортировки, м; L = Lл = 200 м; f - коэффициенты трения скольжения тяговой цепи|цепу| и скребков|скребачок| о рештак|; f = 0,75 [8] - угол|ріг,куток| наклона пласта, град; = 14; g - ускорение свободного падения, м/с2; g = 9,81 м/с2; F1-2 = Fх = 27,4 200 (0,75 cos 14 + sin 14) · 9,81 = 52126,9Н; Определяется сила тяги Fв для перемещения холостой ветви с|із| грузом|тягарем| на участке 3-4 по формуле: F3-4 = Fв = L [(q0 f + qв ) cos (q0 + qв) sin ] · g; где - коэффициент трения скольжения материала, который транспортируется, о рештак|; = 0,3; F3-4 = Fв = 200 [(27,4 0,75 + 86,2 0,3) cos14 - (27,4 + 86,2) sin14]·9,81 = 34435,9 Н; Определяется общая сила тяги на перемещение груза|тягаря| и скребковой цепи|цепу|: F0 = ко(Fх + Fв); где ко - коэффициент, который учитывает силу тяги на поворотных участках 2-3 и 4-1, а также затраты|затрати| мощности от изгиба|згину| конвейера при работе с|із| комбайном. Принимается ко = 1,2 F0 = 1,2(52126,9+ 34435,9) = 103875,4 Н; Определяется мощность двигателя в тяговом режиме: N = F0 v / 1000 , кВт; где - к.к.д. привода конвейера. Принимается = 0,85 [9]. N = 103875,4 · 1,1 / 1000 0,85 = 134,4 кВт; Проверка принятого конвейера по производительности осуществляется по условию [9]: N Рдв ; где Рдв – суммарная установленная мощность двигателей принятого конвейера; Рдв = 2 250 = 500 кВт; N = 134,4 кВт Рдв = 500 кВт Принимаю комплектацию конвейера СЗК190/800 с|із| двумя приводными двигателями по 250 кВт. 5 КОМПОНОВОЧНАЯ СХЕМА КОМБАЙНА Корпус комбайна выполнен в виде сварной моноблочной металлоконструкции, в которой установлены отдельные модули: гидравлическое оборудование, механические, электрические и электронные устройства и оборудование, необходимые для работы комбайна. Такая конструкция упрощает техническое обслуживание и сокращает время замены сборочных единиц и деталей, так как для демонтажа отдельных блоков не требуется расстыковка корпуса. Каждый отдельный модуль можно после съемки соответствующей крышки выдвинуть из корпуса по трем направляющим несущим стержням. Конструкция комбайна MB 410E приведена на листе графической части. Комбайн MB 410E состоит из следующих основных частей: корпус с электрическими, электронными и электро-гидравлическими камерами, модулями и узлами; два поворотных редуктора, левый и правый. Каждый поворотный редуктор имеет электрический двигатель, цилиндрический и планетарный редукторы, и исполнительный (рабочий) шнек; два электрические механизма подачи, по одному на каждой стороне корпуса. Каждый механизм имеет электродвигатель, цилиндрический и планетарный редукторы, приводное цевочное колесо и опоры скольжения: лыжа забойная и завальная направляющая. Механизм передвижки предназначен для применения с цевочной рейкой Ходотрак - межосевое расстоянием пальцев 100 мм.; пульты местного управления находятся на боковой завальной стороне. Скорость подачи регулируется автоматически компьютером в модуле электроники через транзисторный преобразователь частоты на основании оценки режима эксплуатации. внутреннее электрооборудование комбайна находится в средней части корпуса комбайна: модуль электроники с компьютером, модуль JB (для обеспечения искробезопасности), силовые и другие модули для управления комбайном; пульты для дистанционного безпроводного управления комбайном и т.д. Уровень концентрации газа в шахтной атмосфере производится автоматически в непрерывном режиме с помощью газового прибора, метан-реле, в корпусе комбайна. Комбайн имеет внутреннее (под зубок) и внешнее орошение для пылеподовления и предотвращения возможности воспламенения метановоздушнои смеси за счет фрикционного искрения. 6 ТЕХНИКА БЕЗОПАСНОСТИ И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ 6.1 Техника безопасности при эксплуатации очистного комплекса Перед началом работы комплексно-механизированных очистных забоев проверяется концентрация метана в лаве и в прилегающих выработках, уровень эмульсии в баках насосных станций, состояние энергопоезда. Рабочий, который обслуживает погрузочный пункт участка, после включения конвейера на штреке подает предупредительный звуковой сигнал о пуске штрековых конвейеров. Оператор на штреке после подачи напряжения переводит рукоятку гидрораспределителя пульта управления в положение «Крепление» и включает насосную станцию СНТ200/32. Машинист комбайна, получив сигнал, нажимает последовательно кнопки ПУСК конвейера и комбайна, расположенные на пульте управления комбайна. При этом автоматически подается предупредительный звуковой сигнал на протяжении до 10 с, после чего запускаются поочередно соответствующие двигатели. При включении комбайна одновременно включается подсистема пылеподавления. Остановка конвейера может производиться кнопками «СТОП», расположенными на пульте управления комбайна, на конечных станциях конвейера, на пульте управления на штреке и на абонентских станциях, расположенных по всей длине лавы на расстоянии не более 10 м друг от друга. К управлению и техническому обслуживанию оборудования механизированных комплексов допускаются лишь лица, которые прошли соответствующую подготовку и имеют удостоверение на ведение этих работ. В комплексно - механизированном забое запрещается: нахождение обслуживающего персонала: на выдвинутой секции крепления; под зазорами между секциями крепления; в месте изгиба конвейера; между конвейером и забоем; на сопряжениях очистного забоя с прилегающими к нему выработками при передвижке первой и конечной секций крепления; заезжать комбайном под секции крепления, если зазор между перекрытиями секций и комбайном недостаточный для прохода последнего; повышение давления в напорной линии крепления выше номинальной, предусмотренной технической характеристикой; работа насосных станций при уровне рабочей жидкости в баке ниже контрольной оценки и температуре жидкости больше 50°С; нахождение людей при перемещении энергопоезда в зоне действия каната лебедки; работа оборудования при неисправности кнопок «СТОП» и громкоговорящей связи; регулирование предупредительных клапанов в забое; замена или ремонт гидростоек крепления в забое без надежного крепления перекрытий секций индивидуальными стойками; выполнять ремонт крепления без отключения секции от сливной и напорной магистралей; разборка заряженных газом пневмогидроаккумуляторов. осуществлять максимальный начальный распор секций крепления, для чего распор гидростоек делать с выдержкой времени; передвижку секций следует проводить без потери контакта перекрытия с кровлей, не допуская просыпания породы в рабочее пространство; одновременная передвижка нескольких секций, которые находятся рядом друг с другом не допускается; при передвижке секций крепления особое внимание оборащать на рукава гидромагистралей и гидроразводку, не допуская их порывов или зажатие между секциями; при передвижке конвейера следить за его прямолинейностью; следить за работой насосных станций, электрооборудования, насосной установки, конвейера, а также по сигналам из лавы и конвейерного штрека включать и выключать необходимое оборудование; следить за уровнем эмульсии в баках насосных станций и своевременно сообщать о необходимости пополнения эмульсии; при передвижке конвейера или штрекового оборудования следить за тем, чтобы все коммуникации между лавой и штреком, которые идут в лаву, имели достаточный напуск с целью предупреждения их повреждений; подтягивание секции делать полным ходом гидродомкрата во избежание искривления става конвейера при следующем выдвижении, а также порывов соединительных болтов и звеньев цепи. 6.2 Мероприятия по соблюдению пылегазового режима Автоматический контроль за состоянием атмосферы осуществляется с помощью аппаратуры «Метан». В соответствии с ПБ, содержимое метана в свежей струе воздуха не должно превышать 0,5%, а в исходящей струе участка - 1%. При достижении концентрации в исходной струе 1,3% производиться автоматическое отключение напряжения на участке. Местное сосредоточение метана не должно превышать 2%. В случае образования местного скопления газа с концентрацией 2% производиться автоматическое отключение напряжения на комбайне при помощи метан-реле ТМРК-3. Если окажется, что концентрации метана растет, или в течении 15 минут не снижается, рабочие выводятся на свежую струю и все работы прекращаются. Возобновление работы комбайна допускается после снижения концентрации метана до 1%. Для снижения пылеобразования при выемке угля и его погрузке применяется орошение водой с добавлением ПАВ. Оптимальная скорость движения воздуха по пылевому фактору составляет 1,6 м/с. Исходящая из лавы струя воздуха очищается от пыли путем установки водных занавесов типа В3-1, В3-2, которые питаются от системы орошения. Для защиты органов дыхания рабочих применяются индивидуальные средства защиты: противопылевые респираторы Ф-6ГШ, "Астра-2", ШБ-1, "Лепесток" или ПРШ-741. Для локализации взрывов угольной пыли очистная выработка изолируется водными или сланцевыми заслонами как со стороны свежей, так и исходящей струи воздуха. 6.3 Противопожарные мероприятия при эксплуатации очистного комплекса По обоим штрекам прокладываются пожарно-оросительные трубопроводы с кранами, расположенными через каждые 50 м - на конвейерном штреке и через каждые 200 м - на вентиляционном штреке. Рядом с пожарным краном размещается рукав длиной 20 м и пожарный ствол. Средства пожаротушения располагаем согласно требованиям ПБ: у передвижной подстанции два порошковых огнетушителя и ящик с песком емкостью 0,2 м3; у распределительного пункта лавы – четыре порошковых огнетушителя и ящик с песком емкостью 0,2 м3; у погрузочного пункта лавы – один порошковый огнетушитель, один пенный огнетушитель и ящик с песком емкостью 0,2 м3; у приводной головки ленточного конвейера - один порошковый огнетушитель, один пенный огнетушитель и ящик с песком емкостью 0,2 м3; по длине ленточного конвейера через каждые 100 м - один порошковый огнетушитель, один пенный огнетушитель и ящик с песком емкостью 0,2 м3; Первичные средства пожаротушения, устанавливаются со стороны поступления свежей струи воздуха. ЛИТЕРАТУРА Государственный нормативный акт. Правила технической эксплуатации угольных шахт. 2006 НПАОП 10.0-1.01-10. Правила безопасности в угольных шахтах. - К. 2010 П.А. Горбатов, Г.В. Петрушкин, Н.М. Лысенко, С.В. Павленко, В.В. Косарев. Горные машины для подземной добычи угля. - Донецк, 2006 Технические и конструктивные данные электрооборудования шахтных машин и механизмов, аппаратов управления и защиты, шахтных кабелей. Методическое пособие для курсового и дипломного проектирования. - Донецк. ДГТ. 2009 В.Г.Яцких, Л.А. Спектор, А.Г. Кучерявый. Горные машины и комплексы. - Г.; Недра, 1984 Руководство по проектированию вентиляции угольных шахт. Киев, 1994. Конвейеры шахтные ленточные. Выбор, эксплуатация и ремонт: Справочное пособие / Ю.Ф.Бутт, В.Б.Грядущий, В.Э.Зданевич, А.Н.Кузнец, А.Л.Фурман, Э.М.Чаплюк // Под общей редакцией д.т.н., проф. Б.А. Грядущего. - Донецк: ОАО «НИИГМ им. М.М.Федорова», 2006. - 312с. Татаренко А.М., Максецкий И.П. / Рудничный транспорт: Учеб. для техникумов. 2-- е изд., перераб. и доп. - Г.: Недра, 1990. - 318 с.: ил. Методические указания по расчету и выбору скребкового конвейера. Методическое пособие для курсового и дипломного проектирования. - Донецк. ДГТ. 2004 Э.Д. Дубов, Г.Н. Голубев, Ю.Г. Спицын, Д.Л. Вожик, С.Н. Евангулов, А.И. Левша, В.Я. Резниченко. Комплексная механизация очистных работ на угольных шахтах. - К.; Техника, 1988 Руководства по эксплуатации и технические паспорта выемочных машин и горного оборудования. Варианты заданий к курсовому проектированию по дисциплине «Горные машины и комплексы». Донецк. ДГТ. 2010. Методические указания к выполнению курсового проекта по дисциплине «Горные машины и комплексы». Донецк. ДГТ. 2010. |