Кусовой проект (пояснительная записка) - Механизация очистного участка. Кусовой проект (пояснительная записка) - Механизация очистного у. Пояснительная записка курсового проекта, содержит

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

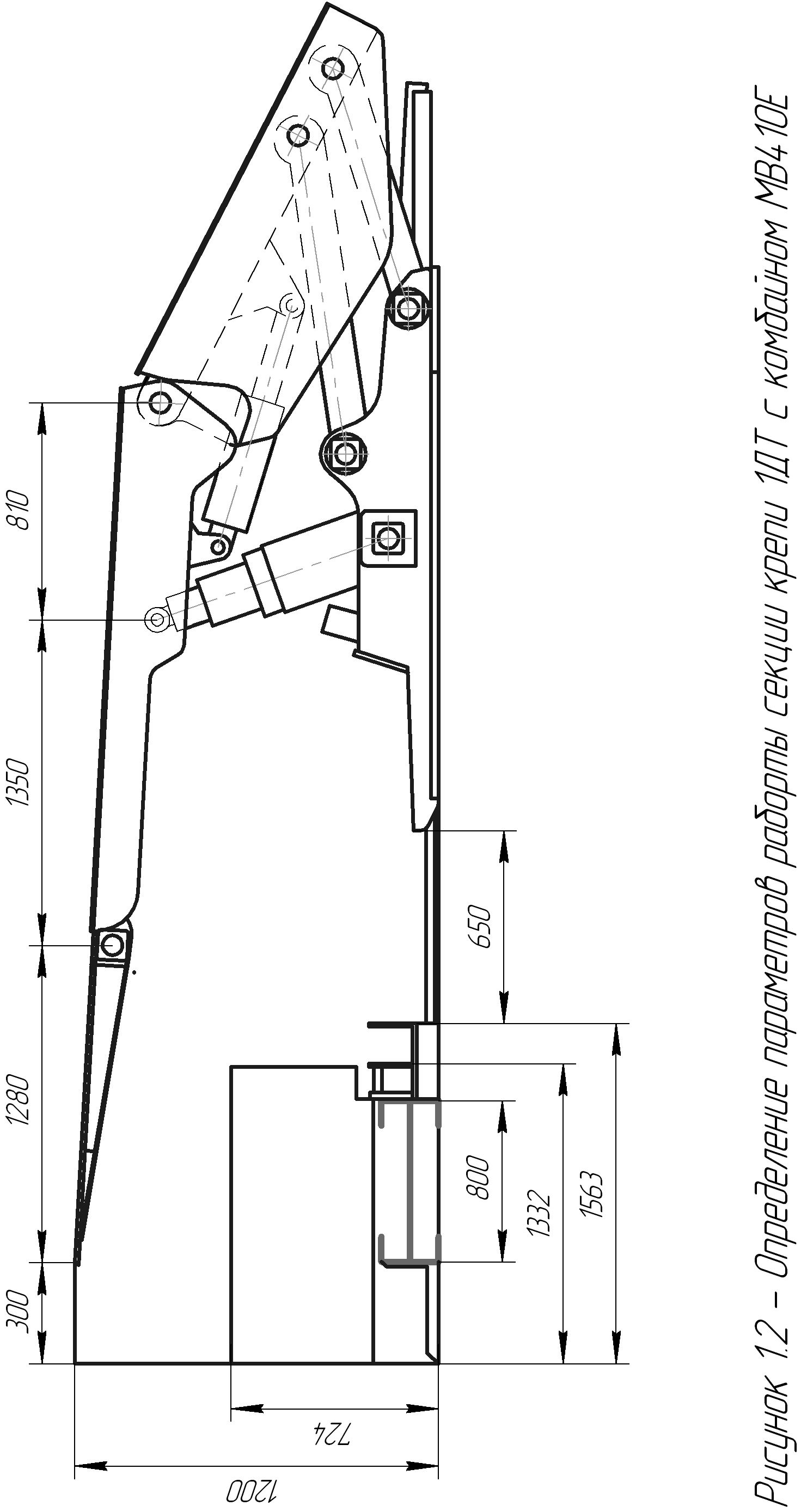

где Нк – габаритная высота корпуса комбайна на конвейере от почвы пласта, мм; Нк = 724 мм; b1 – толщина консоли перекрытия секции крепления в зоне прохода выемочной машины под креплением, мм; b1 = 70 мм tк – величина подштыбовки завальной стороны конвейера, мм; tк = 20 мм; t1 – высота породной подушки на консоли перекрытия секции крепления в зоне прохода выемочной машины, мм; t1 = 10 мм; hу – величина свободного пространства для управления комбайном по простиранию, мм; hу = 35 мм; hг – величина свободного пространства для прохода выемочной машины под креплением при изменении гипсометрии по падению пласта, мм; hг = 60 мм; hз – запас свободного пространства для прохода выемочной машины под креплением, мм; принимаю 50 мм [1]; R1 – расстояние от забоя до наиболее удаленной части корпуса комбайна, м; R1= 1,332 м; Условие mmin = 1,2 м = mmin. к1 = 1,04 м выполняется Минимальная мощность пласта mmin.к.2 в метрах, при которой обеспечивается условие работы механизированного крепления комплекса без посадки его секций "на жестко" при вторичных осадках кровли определяется согласно рисунку 1.2 по формуле [1]:  mmin.к2 = где Нmin – конструктивная высота крепления в составленном положении, мм; Нmin = 720 мм hр – запас гидравлической раздвижности стоек на разгрузку крепления от давления, мм. Для пластов, мощностью более 1 м принимается hр = 50 мм [1]; l3 – расстояние от забоя до заднего ряда стоек крепления, м; l3 = 0,3 + 1,28 + 1,35 = 2,93 м 720 + 50 mmin.к2 = = 1,02 м. 1000(0,9 - 0,05 3,17) Условие mmin = 1,2 м mmin. к2 = 1,02 м выполняется. 1.6 Проверка принятого типоразмера крепления по действующим нагрузкам 1.6.1 Определение нагрузки на 1м2 призабойного пространства: где М - мощность непосредственной кровли, м; М = 2,3 м; кр – удельный вес пород кровли, Н/м3; кр = g , Н/м3 ; где - плотность пород кровли, кг/м3; = 1,9 т/м3 = 1900 кг/м3; g – ускорение свободного падения, м/с2; g = 9,81 м/с2 кр = 1900 · 9,81 = 18639 Н/м3 1.6.2 Определение нагрузки на 1м длины посадочного ряда Усилие на стойки механизированной крепи определяются по формуле [7]:  , кН , кН где н – ширина призабойного пространства лавы, м; определяется согласно рисунку 1.2 н = вс + В + 0,3, м; где вс – длина секций по перекрытию, м; вс = 1,28 + 1,35 + 0,81 = 3,44 м В - шаг посадки кровли (шаг передвижки секций), м; В = 0,63 м н = 3,44 + 0,63 + 0,3 = 4,37 м. где о – размер нависающей консоли блока, м; где в. – предел прочности пород кровли на изгиб, в. = 5,0 МПа; где а - шаг установки секций крепления, м; а = 1,5 м; Рс – удельное усилие начального распора стоек крепления, кН; Рс= 20 кН; Для нормальной и безопасной работы механизированное крепление должно иметь запас несущей способности, при этом должны выполняться условия: Qпр Рпр ; Rн Ркр; где Рпр - сопротивление крепления на 1м2 поддерживаемой кровли, кН/м2; Рпр = 560 кН/м2 Ркр – сопротивление секции крепления, кН; Ркр = 3800 кН; Qпр= 42,9 кН/м2 Рпр= 560 кН/м2; Rн = 874,7 кН Ркр= 3800 кН, Условия проверки выполняются. 2 ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО РЕЖИМА РАБОТЫ КОМБАЙНА 2.1 Определение скорости подачи комбайна по устойчивой мощности двигателей Максимальная допустимая скорость подачи комбайна для заданных горно-геологических условий определяется по формуле [5]: Руст Vп = , м/мин ; 60 · Нω · mср · В · ρ где Руст - суммарная устойчивая мощность электродвигателя исполнительного органа комбайна, кВт. Для электродвигателей комбайна с водным охлаждением определяется: Руст.= Рном. = 2180 = 360 кВт; mср - средняя мощность пласта, м; mmax + mmin mср = , м; 2 где mmin , mmax – соответственно минимальная и максимальная мощность пласта, м; 1,2 + 1,3 mср = = 1,25 м 2 В - ширина захвата комбайна, м; В = 0,63 м; ρ - средняя плотность горной массы, т/м3 ρуг · mуг + ρпор · mпор ρ = , т/м3; mср где ρ вуг – плотность угля, т/м3; ρ = 1,4 т/м3; ρпор – плотность породного пропластка, т/м3; ρпор = 2,0 т/м3; mуг – средняя мощность угольного пласта, м; mуг = mср – mпор, м; mпор – мощность породного пропластка, м; mпор = 0,2 м; mуг = 1,25 - 0,2 = 1,05 м; 1,4 · 1,05 + 2,0 · 0,2 ρ = = 1,5 т/м3 1,25 где Нω- удельные энергозатраты по выемке горной массы, кВтч/т. 0,125 Нω = Ар.ср. ( + 0,19); mср где А р.ср. - средняя сопротивляемость угля резанию, кн/см; А г. уг · mвуг + Ар пор · mпор А р. ср. = mср где Ар.уг , Ар.пор - соответственно, сопротивляемость резанию угля и породного пропластка, кН/см; 2,1 · 1,05 + 3,6 · 0,2 А р. ср. = = 2,34 кН/см; 1,25 0,125 Нω = 2,34 ( + 0,19) = 0,68 кВтч/т; 1,25 360 Vп = = 7,5 м/мин. 60 · 0,68 · 1,25 · 0,63 · 1,5 2.2 Определение скорости подачи комбайна в зависимости от скорости крепления лавы Скорость перемещения комбайна не должна превышать скорость крепления лавы, т.е. должно выполняться неравенство: Vп ≤ Vкр. ; где Vкр. – скорость крепления, м/мин; определяется по формуле Vкр. = Vкр.1 / Sкр где Vкр.1 – скорость площади крепления, м2/мин; Vкр.1 = 4 м2/мин; Sкр – площадь крепления, м2; Sкр = В в где: в - шаг установки секций, м; в = 1,5 м; Sкр = 0,63 1,5 = 0,945 м2 Vкр. = 4 / 0,945 = 4,2 м/мин При последовательной схеме перемещения секций скорость крепления определяется по формуле [3]: Условие Vп = 7,5 м/мин. Vкр. = 4,2 м/мин. не выполняется. Скорость крепления сдерживает скорости подачи машины. Принимается скорость подачи комбайна Vп = Vкр. = 4,2 м/мин. 3 ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ КОМПЛЕКСА 3.1 Определение теоретической производительности комплекса Теоретическая производительность комплекса определяется по формуле [5]: Qт = Vп.. · mср· В · ρ; т/мин; Qт = Vп. · mср · В · ρ = 4,2 · 1,25 · 0,63 · 1,5 = 4,96 т/мин.. 3.2 Определение сменной эксплуатационной производительности комплекса Сменная эксплуатационная производительность комплекса определяется по формуле [5]: Qэ = 60 ∙ kм ∙ Qт ∙ Тсм, т/см; где kм – коэффициент машинного времени, которое учитывает потери времени на технические, технологические и организационные простой комбайна, определяется по формуле [5]: 1 kм = 1 tм.о. + tк.о. + tз.р. + tу.о. + tо + · Vп kг Lл где kг – коэффициент готовности комбайна. Принимаю Кг = 0,9; tм.в – время, необходимое для выполнения маневровых операций. При односторонней схеме работы комбайна tм.в = Lл / 0,85Vм = 200/ 0,85 12 = 19,6 [7]; tк.в – время необходимое для выполнения конечных операций, мин/цикл; определяется соответственно длине косого заезда. 1,1Lк.з tк.в = , мин.; Vп где Lк.с – суммарная длина косого заезда, м; Lк.з = 30 м/цикл; 1,1 30 tк.в = = 7,9 мин.; 4,2 tз.р. – время необходимое на замену инструмента, мин; определяется по формуле: tз.р = mср · В · ρ · (Lл + Lк.з) · z · tз.р1, мин.; где z - удельные затраты резцов, шт/т; принимается в зависимости от крепости угля или сопротивляемости угля резанию, при А р.ср. = 2,34 кН/см, А р. ср. 2,34 f = = = 1,56 1,5 1,5 принимаю z = 0,11 шт/т [5]; tз.р1 – время на замену одного резца, мин; принимается в зависимости от способа крепления резцов на исполнительном органе комбайна. Для установки принимаются тангенциальные резцы РГ501, крепление которых выполняется с помощью стопорного кольца. Время на замену одного резца принимаю tз.р1 = 0,5 минуты. tз.р = 1,25 · 0,63 · 1,5 · (200 + 30) · 0,11 · 0,5 = 15 мин tу.о – время на устранение отказов комбайна, мин.; Lл + Lк.з 1 200 + 30 1 tу.о = · ( – 1) = ( – 1) = 6,1 мин Vп. kг 4,2 0,9 tо – суммарное время простоев комбайна по организационно-техническим причинам, не связанным с работой комбайна, мин; принимаю tо = 20 мин Тсм – продолжительность смены, час; Тсм = 6 часов. 1 kм = = 0,42 1 19,6 + 7,9 + 15 + 6,1 + 20 + · 4,2 0,9 200 + 30 Qэ = 60 ∙ 0,42 ∙ 4,96 ∙ 6 = 755,5 т/см 3.3 Проверка производительности комплекса по газовому фактору Расчет производительности комплекса по газовому фактору производится по формуле [6]: где Qдоб.р – расчетная суточная нагрузка на очистительной забой, т/сут; определяется: Qсут. = Qэ · nзм , т/сут; где nзм – число смен по добыче угля в сутки nсм = 3; Qсут.р = 755,5 · 3 = 2266,5 т/доб; Iр – средняя абсолютная метанообильность очистной выработки, м3/мин; Iр = 2,7 м3/мин; с - допустимая концентрация метана в исходящей вентиляционной струе, % ; с = 1%; [2] с0 – допустимая концентрация метана в свежей вентиляционной струе, %; с0 = 0,0% ; [2] Qр – максимальный расход воздуха в лаве, м3/мин; Qр = Qоч.мах kо.с , м3/мин; где kо.з. – коэффициент, который учитывает движение воздуха по части призабойного пространства; принимается kо.з. = 1,2 [6] Qоч.мах – максимальный расход воздуха, который можно подать в очистную виработку, м3/мин; определяется по формуле: Qоч.мах = 60 Sоч.min max , м3/мин; где max - максимальная допустимая скорость движения воздуха в лаве, м/с; max = 4 м/с; [2] Sоч.min – минимальная площадь сечения призабойного пространства в свету, м2; определяется по формуле: Sоч.min = кз · m min · (вc1 + 0,3), м2; где кз – коэффициент, учитывающий загромождение выработанного пространства. Принимается кз = 0,9; m min – минимальная мощность пласта, м; mmin= 1,2 м; вс – длина секций по перекрытию, м; вс = 3,44 м; 0,3 - расстояние от конца консоли перекрытия до груди забоя, м. Sоч.min = 0,9 · 1,2 · (3,44 + 0,3) = 4,04 м2 Qоч.мах = 60 4,04 4 = 969,4 м3/мин; Qр = Qоч.мах kо.с= 969,4 1,2 = 1163,3 м3/мин; По условию Qmax = 13686,9 т/сут Qсут = 2266,5 т/сут газовый фактор не сдерживает производительность комплекса. 3.4 Определение суточной нагрузки на лаву Определение суточной нагрузки на лаву ведется с учетом целого количества циклов по добыче в сутки. Определяется число циклов в сутки Qсут.р 2266,5 n = = = 9,6 mср· ρ · В · Lл 1,25 · 1,5 · 0,63 · 200 Принимаю целое количество циклов n = 9 Уточняется суточная нагрузка на лаву с учетом целого количества циклов по добыче за сутки Qсут = Qц n, т/сут. где Qц – добыча с одного цикла, т/цикл; определяется по формуле: Qц = mср· ρ · В · Lл = 1,25 · 1,5 · 0,63 · 200 = 236,3 т/цикл Qдоб = 236,3 9 = 2126,7 т/сут. 4 ПРОВЕРКА ЗАБОЙНОГО КОНВЕЙЕРА 4.1 Расчет грузопотока из очистного забоя Средний грузопоток за время поступления|вступу| угля из|із| очистного забоя определяется с учетом|з врахуванням| направления движения тягового органа конвейера и выемочной машины по формулам [8]: при прямом ходе выемочной машины (навстречу движения рабочего органа конвейера): |