Пояснительная записка По курсовому проекту По курсу "Процессы и аппараты химической технологии" по теме

Скачать 135.73 Kb. Скачать 135.73 Kb.

|

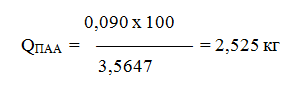

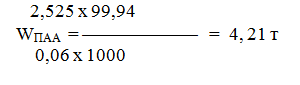

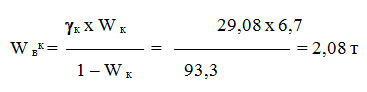

75 %) слива гидроциклонов поз.36 через пульподелитель поз.34 распределяют равномерно во вторые камеры первых перечистных флотаций всех работающих секций, оставшийся продукт поступает в сгуститель сточных вод поз.76а.2.2 Главный производственный участок обогатительной фабрикиПроцесс обогащения руды на главном производственном участке осуществляется на четырёх параллельно работающих технологических секциях. I, II и III секции работают по технологии закрупнённого помола руды перед флотацией. Схемы на этих секциях имеют идентичное аппаратурное оформление. На IV секции предусмотрено получение рядового мелкозернистого продукта. Технологическая схема на этой секции имеет некоторые отличия. Технологическая схема в главном корпусе представлена следующими переделами: - пункт погрузки руды в автомашины - мокрого измельчения и классификации руды; - обесшламливания руды; - сильвиновой флотации; - сгущения и обезвоживания продуктов обогащения. Пункт погрузки руды в автомашины В отделении измельчения оборудован пункт погрузки руды в автомашины. Из бункера поз.1 руда через загрузочную течку поступает на конвейер поз.8, откуда она поступает через течку в бункер поз.7, находящийся на улице. Бункер оснащен датчиками уровня: нижним и верхним. Конвейер поз.7 автоматически запускается при срабатывании датчика нижнего уровня (заполнение – 1м) и останавливается при срабатывании датчика верхнего уровня. Руду из бункера поз.7 при помощи разгрузочных устройств подают в автомашины. Управление конвейером поз.8 и разгрузочным устройством могут осуществлять дистанционно с пульта управления ФОФ или с местного пульта управления. На конвейере поз.8 установлены весы. В сопроводительных документах указывают качественные показатели, полученные в результате исследований руды за смену, в течение которой производили отгрузку. Мокрое измельчение и классификация руды В отделении измельчения производят мокрое измельчение сильвинитовой руды в стержневых мельницах типа МСЦ-3,2х 4,5 в сочетании с процессами предварительной и поверочной классификаций пульпы на дуговых ситах. Из бункера поз.1 руду через разгрузочные течки подают на конвейеры поз.9(1,2). Нагрузку по руде контролируют конвейерными весами поз.10. Далее руда поступает на сита предварительной классификации поз.11 с плоской просеивающей поверхностью и шириной щели шпальтовой решётки 2 мм. Для создания плотности пульпы в питании сит в пределах (1520-1556) кг/м 3 или Ж:Т = 1,0-1,2 в питание сит предварительной классификации подают сгущённый продукт сгустителей поз.51 и оборотный маточный раствор. Надрешётный продукт сит поз.11 крупностью более 1,0 мм поступает самотёком в стержневую мельницу поз.15. Для измельчения руды в стержневой мельнице используют стальные стержни диаметром 80 мм общей массой 35 т. Для создания оптимальной плотности пульпы в мельнице в пределах (1537-1578) кг/м 3 или Ж:Т = 0,9-1,1 в желоба надрешетных продуктов поз.11 и поз.14-2К подают оборотный маточный щелок. Слив мельницы самотёком поступает в зумпф поз.17, в который поступает также промпродукт I-ой перечистной флотации. Из зумпфа поз.17 пульпу насосами перекачивают на сита поверочной классификации поз.14-1К, надрешётный продукт которых проходит контрольную классификацию на нижних ситах поз.14-2К. В операции поверочной классификации установлен каскад дуговых сит поз.14 с шириной щели 2,0 мм. На дуговых ситах поз.14-1К радиус кривизны шпальтовой сетки составляет 1,5 м, площадь просеивающей поверхности – 2,1 м 2. Сита поз.14-2К имеют плоскую просеивающую поверхность. Для поддержания необходимой плотности питания сит поверочной классификации в пределах (1520-1556) кг/м 3 или Ж:Т = 1,0-1,2 предусмотрена подача оборотного маточного раствора в зумпф поз.17 и в надрешётный жёлоб сит поз.14-1К. Надрешётный продукт сит поз.14-2К, крупностью более 1,0 мм, самотёком поступает на доизмельчение в мельницу. Подрешётные продукты каскадов сит предварительной и поверочной классификации самотёком поступают в мешалку поз.12, куда перекачивают также разгрузку сгустителя сточных вод поз.76а. Из мешалки поз.12 пульпу насосами подают в узел обесшламливания. На каждой секции в операциях поверочной и предварительной классификации (позиции 11, 14-1К, 14-2К) установлено по 4 сита (2 – в работе, 2 – в резерве). Обесшламливание сильвинитовой пульпы Обесшламливание сильвинитовой пульпы осуществляют по комбинированной схеме, в которой сочетают механические и флотационные способы очистки пульпы от глинисто-карбонатных минералов. Первую стадию обесшламливания производят в гидроциклонах ГЦ-750 поз.18. Сильвинитовую пульпу с плотностью (1360-1395) кг/м 3 или Ж:Т = 2,6-3,5 на I – III секциях, и плотностью (1347-1360) кг/м 3 или Ж:Т = 3,5-4,0 на IV секции из мешалки поз.12 насосами подают в гидроциклоны поз.18. На каждой секции установлены 6 гидроциклонов диаметром 750 мм (три – в работе, три – в резерве). Давление пульпы на входе в гидроциклоны поз.18 должно поддерживаться в пределах (80-120) кПа или (0,8-1,2) кгс/см 2. Разделение в гидроциклонах происходит по классу крупности 0,2 мм. Пески гидроциклонов поз.18 с плотностью (1505-1556) кг/м 3 или Ж:Т = 1,0-1,3 поступают в зумпф поз.23, где их разбавляют маточным раствором до плотности 1360 кг/м 3 или Ж:Т не более 3,5 и перекачивают насосом на вторую стадию механического обесшламливания в гидроциклонах ГЦ-500 поз.43. На каждой секции установлено 5 рабочих и 5 резервных гидроциклонов диаметром 500 мм. Давление пульпы на входе в гидроциклоны должно поддерживаться в пределах (80-120) кПа или (0,8 –1,2) кгс/см 2. Пески гидроциклонов поз.43 с плотностью (1664-1703) кг/м 3 или Ж:Т = 0,5-0,6, совместно с камерным продуктом флотомашин контрольной шламовой флотации поз.44 с плотностью не менее 1336 кг/м 3 или Ж:Т не более 4,5, подвергают процессу флотационного обесшламливания в восьмикамерной машине ФМ-6,3 КСМ поз.45, оснащённой пеногонами. Плотность питания шламовой флотации поз.45 изменяется в пределах (1391-1401) кг/м 3 или Ж:Т = 2,5-2,7. В питание шламовой флотации поз.45 для флокуляции шламов, подают водный раствор полиакриламида с массовой долей 0,06 %, а в качестве реагента – собирателя шламов используют водный раствор неонола АФ-9-12 с массовой долей (10,0 ± 1,0) %. Камерный продукт флотомашины поз.45 самотёком поступает в зумпф поз.24. Пенные продукты шламовой флотации поз.44, поз.45, сливы гидроциклонов поз.18 и поз.43 самотёком поступают в колонные машины МПСГ поз.21 (по две машины на I, II, III секциях, одна – на IV секции), где происходит их перечистка. Плотность питания колонной машины изменяется в пределах (1266-1298) кг/м 3 или Ж:Т = 10-21 на I – III секциях и (1257-1266) кг/м 3 или Ж:Т = 20-30 на IV секции. Для интенсификации процесса перечистки шламов в питание машины МПСГ (в сливы гидроциклонов поз.18, поз.43) подают флокулянт – водный раствор полиакриламида с массовой долей 0,06 %. Пенный продукт колонных машин с плотностью (1298-1381) кг/м 3 или Ж:Т = 4-10 самотёком поступает в сгуститель шламов поз.25-1 (поз.25-2). Камерный продукт колонных машин с плотностью не менее 1255 кг/м 3 или Ж:Т не более 26 на I-III секциях и плотностью не менее 1250 кг/м 3 или Ж:Т не более 35 на IV секции самотёком поступает в сгустители: с первой секции – в поз.73, со второй секции – в поз.25-3, с третьей секции – в поз.79, с четвёртой секции – в поз.73а (совместно с промпродуктом II и III перечистных флотаций поз.47). Разгрузки этих сгустителей с плотностью не менее 1313 кг/м 3 или Ж:Т не более 6,0 посекционно насосами подают на шламовую флотацию в четырёхкамерную флотационную машину ФМ-6,3 КСМ поз.44, оснащённую пеногонами. В приёмный карман машины поз.44 подают водный раствор ПАА с массовой долей 0,06 %. Дозирование реагентов в стадии обесшламливания производят в соответствии с режимными картами расхода растворов реагентов. Сильвиновая флотация Обесшламленную сильвинитовую пульпу из зумпфа поз.24 насосом перекачивают на дуговые сита поз.48 (по два сита на секцию, без резерва) с шириной щели шпальтовой решётки 1,2 мм. Надрешётный продукт сит поз.48, представляющий собой закрупнённую часть сильвинитовой пульпы, с плотностью (1578-1703) кг/м 3 или Ж:Т = 0,5-0,9 самотёком поступает на кондиционирование с реагентами в барабанный кондиционер поз.28. Кондиционер представляет собой вращающийся барабан, с полками внутри. Со стороны подачи питания часть поверхности барабана выполнена в виде сетки с шириной щели 1,2 мм, установленной для дополнительной классификации и обезвоживания пульпы перед контактированием с реагентами. В кондиционер насосом – дозатором поз.80 подают эмульсию аполярных реагентов в водном растворе амина с температурой (55 ± 5) 0С. Состав эмульсии: смесь импортных аминов армин НТ и флотигам S в соотношении 1:1, суммарная массовая доля аминов (0,8 ± 0,1) %; в качестве аполярных реагентов применяют твёрдый парафин и газойль каталитический. Суммарная массовая доля аполярных реагентов в эмульсии составляет 0,5 %; в качестве вспенивателя применяют оксаль или гликолевый эфир, дозируемый в водный раствор амина и эмульсию аполярных реагентов при приготовлении рабочих растворов в реагентном отделении. Массовая доля оксаля: в зимний период (октябрь-апрель) – (2,5-4,0) кг/м 3, в летний период (май-сентябрь) – (3,5-6,0) кг/м 3. Массовая доля гликолевого эфира: в зимний период (октябрь-апрель) – (1,5-2,0) кг/м 3, в летний период (май-сентябрь) – (2,0-2,5) кг/м 3. В подрешётный продукт дуговых сит поз.48 предусмотрена подача насосом – дозатором, поз.88 водного раствора депрессора карбамидно-формальдегидной смолы, с массовой долей основного вещества (4 – 6) %. Основной поток подрешётного продукта сит поз.48 самотёком поступает в пульподелитель поз.29, а часть продукта отсекается в разгрузочный жёлоб барабанного кондиционера для улучшения транспортировки обработанной реагентами пульпы, направляемой также в пульподелитель поз.29. Из пульподелителя поз.29 пульпа двумя потоками поступает на основную сильвиновую флотацию поз.46. Основную сильвиновую флотацию осуществляют в двух параллельно работающих флотомашинах ФМ-6,3 КСМ. (На первой и второй секциях установлены шести и восьмикамерные машины, на третьей – две семикамерные машины). Массовая доля в твёрдой фазе питания основной сильвиновой флотации составляет: - KCI – (30 – 40) % - Н.О. – (1,6 – 2,5) % Плотность питания флотомашин поз.46 (1386-1401) кг/м 3 или Ж:Т = 2,5-2,8 достигают подачей оборотного маточного щёлока в приёмный карман каждой нитки флотомашины поз.46. Туда же подают водный раствор амина с массовой долей 0,8 %, с температурой (55 ± 5) 0С. В раствор амина для активизации процесса флотации добавляют (при приготовлении раствора в реагентном отделении) аполярный реагент – газойль каталитический в количестве 0,05 %. Дозирование реагентов в процесс сильвиновой флотации производят в соответствии с режимными картами расхода растворов реагентов. Камерный продукт флотомашин поз.46 представляет собой галитовые отходы (хвосты), которые самотёком поступают в зумпф поз.63, оттуда их направляют на обезвоживание. Пенный продукт флотомашин поз.46 (черновой концентрат) со 2-ой по последнюю камеры с плотностью (1383-1416) кг/м 3 или Ж:Т = 2,0-2,6 самотёком поступают на классификацию на дуговые сита поз.49 с целью выведения крупных фракций концентрата в готовый продукт. Установлено по одному дуговому ситу на каждую нитку флотомашин поз.46, площадь просеивающей поверхности сита 2,1 м 2, радиус кривизны 1,5 м, ширина щели 1,2 мм) Надрешётный продукт сит поз.49, с плотностью (1528-1569) кг/м 3 или Ж:Т = 0,8-1,0, проходит стадию выщелачивания в контактирующем аппарате поз.30, куда в качестве выщелачивающего агента подают воду. Подрешётный продукт сит поз.49 самотёком поступает на первую перечистную флотацию в четырёхкамерную флотомашину ФМ-6,3 КСМ поз.47. Во вторую камеру флотомашины первой перечистной флотации подают часть ( | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование продуктов и потерь | Массовая доля твёрдого, % | Массовая доля KCl, % | Извлечение KCl,% |

| 1 Концентрат в сушильное отделение 2 Отвальные хвосты 3 Отвальные шламы 4 Насыщение воды с рудой 5 Насыщение воды с реагентами 6 Насыщение воды на выщелачивание концентрата 7 Насыщение воды на размыв оборудования 8 Насыщение рассола | 28,15 58,3 6,2 0,36 2,44 1,29 1,93 1,33 | 97,6 2,56 15,2 33,7 33,7 33,7 33,7 33,7 | 84,54 4,6 2,9 0,37 2,53 1,34 2,0 1,72 |

| Итого: | 100,0 | | 100,0 |

Таблица 2 Товарный баланс производства хлористого калия (главный корпус)

| Наименование продуктов и потерь | Массовая доля продукта, % | Массовая доля KCl,% | Извлечение KCl,% |

| 1 Концентрат на сушку, в т.ч. : - хлористый калий (товарный продукт) - потери на сушке 2 Механические потери 3 Галитовый отвал 4 Шламы на шламохранилище | 28,2 27,87 0,33 0,88 60,67 12,75 | 95,6 95,6 92,6 95,6 3,76 24,8 | 82,94 82,0 0,94 2,6 7,03 9,73 |

| Итого: | 102,5 | | 102,3 |

| 1 Руда 2 Рассол со шламохранилища | 100 2,5 | 32,5 29,7 | 100 2,3 |

| Итого: | 102,5 | | 102,3 |

Таблица 3 Материальный баланс продуктов обогащения руды в главном корпусе

| Наименование продуктов | Влажность,%, Ж : Т, в.ч. | Массовая доля солей, % | Массовая доля KCl в солях, % | Извлечение KCl, % | ||||||||||||||||||

| | | Твёрдой фазы | Жидкой фазы | Итого | Твёрдой фазы | Жидкой фазы | Итого | С твёрдой фазой | С жидкой фазой | Итого | ||||||||||||

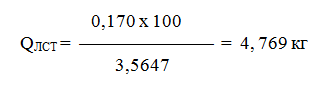

| Уходит из процесса | Концентрат | 6,7 | 28,15 | 0,93 | 29,08 | 97,6 | 33,7 | 95,6 | 84,54 | 1,0 | 85,54 | |||||||||||

| | Хвосты | 8,0 | 58,3 | 2,37 | 60,67 | 2,56 | 33,7 | 3,76 | 4,6 | 2,43 | 7,03 | |||||||||||

| | Шламы | Ж:Т 3,5 | 6,2 | 6,55 | 12,75 | 15,2 | 33,8 | 24,8 | 2,9 | 6,83 | 9,73 | |||||||||||

| итого | | 92,65 | 9,85 | 102,5 | | | | 92,04 | 10,26 | 102,3 | ||||||||||||

| Приходит в процесс | Руда | 0,8 | 100 | | 100 | 32,5 | 33,7 | 32,5 | 100 | | 100 | |||||||||||

| | Рассол | в = 0,7824 | | 2,5 | 2,5 | | 29,7 | 29,7 | | 2,3 | 2,3 | |||||||||||

| Итого: | | 100 | 2,5 | 102,5 | | | | 100 | 2,3 | 102,3 | ||||||||||||

Таблица 4 Баланс по воде на 100 т руды

| Поступает в процесс | Выходит из процесса | ||||||||

| Наименование продукта | Расход, т | Наименование продукта | Расход, т | ||||||

| | I секция | II-III секции | IV секция | главный корпус | | I секция | II-III секции | IV секция | главный корпус |

| 1 Свежая вода в т.ч.: - с раствором реагентов - на выщелачивание концентрата - на размыв оборудования | 12,62 6,06 3,0 3,56 | 12,62 5,24 3,0 4,38 | 12,62 5,24 2,4 4,98 | 12,62 5,45 2,9 4,27 | 1 С концентратом 2 С хвостами 3 С отвальными шламами | 2,1 5,38 12,43 | ,06 5,23 16,30 | 2,09 5,21 16,44 | 2,08 5,27 15,15 |

| 2 С рассолом | 6,49 | 10,17 | 10,32 | 9,08 | | | | | |

| 3 С рудой | 0,8 | 0,8 | 0,8 | 0,8 | | | | | |

| Итого: | 19,91 | 23,59 | 23,74 | 22,50 | Итого: | 9,91 | 23,59 | 23,74 | 22,50 |

5. Технологические и конструктивные расчеты

1. Геометрический объем камеры,

Vкг = (1,1 ÷ 1,2) · Vк = 1,1 · 6,3 = 6,93 м 3,

где Vкг – геометрический объем камеры, м 3;

Vк – полезный объем камеры, м 3;

2. Общая длина машины при числе камер m,

L = l · m + ∆ = 2,2 · 16 + 0,5 = 35,7 м

где l – длина одной камеры, м;

m – число камер в машине;

∆ – увеличение длины машины на разгрузочные и загрузочные

карманы, коробки, м, (для машины с Vк более 1м 3 ∆ = 0,5 ÷ 0,6 м).

3. Требуемое число камер,

m = tфл: τк = 8 : 0,5=16

где tфл – время флотации руды, мин;

τк – время пребывания пульпы в одной камере, мин,

(для машин типа ФМР τк = 0,5 ÷ 1 мин.).

4. При барботаже, когда газ движется через жидкость в виде отдельных свободно всплывающих пузырей, диаметр пузыря находят по формуле:

dn=3√6 * d0 * δ / [9,81*(ρж – ρг)]= 3√6*5*10-5*0,07/[9.81*(1235-1.2)]= =12.02*10-4м

где d0 – диаметр отверстия, в котором образуется пузырь;

δ – поверхностное натяжение

5. Скорость подъема пузырей, для турбулентного режима,

ωп = 0.7*√dп*(ρж – ρг)*g/ ρж=0.7√12.02*10-4*(1205-1.2)*9.81/1235= =7.67*10-2м/с

6. Межфазная поверхность при барботаже представляет собой суммарную поверхность всех пузырьков на высоте жидкостного столба и определяется следующим соотношением:

F=6*Q*h/(ωп* dп)=6*10-8*0.8/(7.67*10-2*12.02*10-4)=1.52*10-3м 2

7. Содержание твердого в пульпе:

Qтв+Qж=213,7+552,9=766,6

С=213,7/766,6*100%=27,87%

8. Расход мощности на компрессию воздуха для одной камеры, кВт,

Nв=qN*Vк=3*6,3=18,9кВт

где qN – удельный расход мощности на сжатие воздуха для 1 м 3 камеры, кВт

Vк – полезный объем камеры, м 3

9. Частота вращения импеллера, мин-1,

nимп=0,98*nдв*dш.и/dш.э=0,98*300*600/400=441 мин-1

где nдв – частота вращения двигателя импеллера, мин-1

dш.и – диаметр клиноременного шкива на валу импеллера, мм

dш.э – диаметр клиноременного шкива электродвигателя импеллера, мм

10. Расход воздуха на 1 м 3 камеры, м 3/мин,

qв=Rа.э* Vк =1,2/6,3=0,19 м 3/мин

где Rа.э – коэффициент аэрации

11. Расход воздуха механических машин, м 3/мин.,

Q=185*D2*√pRм=185*0,152*√1,02*0,85*Sin450=3,26 м 3/мин.

где D – диаметр измерительного патрубка, м;

p – давление, КПа;

Rм – 0,85*Sin450 (угол наклона шкалы манометра к горизонту)

12. Полезный объем камеры, м 3,

Vк= Vкг /1.1=6.93/1.1=6.3 м 3

где Vкг – геометрический объем камеры, м 3;

Vк – полезный объем камеры, м 3;

13. Толщина стенки флотомашины рассчитывается по формуле:

δст= (P*Dв)/(δп*2φ)=0,5см=5мм

где P – давление столба жидкости в машине;

P=h*γ=220*1.5*10-3=0.330 кг/см 2

h – высота столба жидкости, см;

γ – удельный вес пульпы, г/см 3;

φ – коэф. прочности стали

δп – напряжение от давления столба пульпы

Dв – диаметр машины

Заключительная часть

В результате расчетов я получил флотомашину с Vкг=6,93 м 3, Vк=6.3 м 3.

Общая длина машины при числе камер m (m=16): L=35.7м

Расход воздуха механических машин Q = 3.26 м 3/мин

Частота вращения импеллера nимп = 441 мин-1

Список используемой литературы

1. Разумов К.А. Проектирование обогатительных фабрик. – Москва 2002.

2. Справочник по обогащению руд. Гл. ред. О.С Богданов. – Москва 2004.

3. Кувшинский М.Н. Процессы и аппараты химической промышленности. – Москва 1998.

4. Каган С.З., Мартюшин С.И. Основные процессы и аппараты химической промышленности.- М.: Химия,2001.

5. Донченко А.С., В.А. Донченко, Механика рудообогатительной фабрики (справочник). – изд. "Недра", 2005.

с деэмульгатором нефтяных эмульсий (ОЖК).

с деэмульгатором нефтяных эмульсий (ОЖК).