курсач. курсач шамиль. Пояснительная записка проекта включает Литературный обзор

Скачать 0.89 Mb. Скачать 0.89 Mb.

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» Институт промышленных технологий и инжиниринга Кафедра переработки нефти и газа РАСЧЁТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ ДЛЯ РАЗДЕЛЕНИЯ БИНАРНОЙ СМЕСИ ХЛОРОФОРМ - БЕНЗОЛ ПРОИЗВОДИТЕЛЬНОСТЬЮ 225550 КГ/Ч ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Процессы и аппараты химической технологии» КП.18.03.01.717.2022.00.ПЗ РУКОВОДИТЕЛЬ: доцент, к.т.н. _________Дерюгина О.П. РАЗРАБОТЧИК: студент группы ХТбз-18-1 __________Шихшабеков Ш.Р Тюмень, 2022 ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ Кафедра переработки нефти и газа ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ по курсу: «Процессы и аппараты химической технологии» Ф.И.О. студента: Шихшабекова Шамиля Руслановича Группа: ХТбз-18-1 Направление: 18.03.01 «Химическая технология» Дата выдачи задания: 10.03.2022 г. Срок составления проекта: 2022г. Рассчитать и спроектировать ректификационную колонну для разделения бинарной смеси. Сырье состоит из смеси хлороформ-бензол. Содержание НКК в сырье xf =0,43 (масс.). Содержание НКК в ректификате yd=0,97, в остатке 0,05. Давление в секции питания πэв =1,55 бар. Массовая доля отгона сырья, поступающего в колонну е=0,34. Массовый расход сырья F=22550 кг/ч. Пояснительная записка проекта включает: Литературный обзор. Технологический расчет колонны. Гидравлический расчет аппарата с обоснованием основных размеров. Графическая часть общий вид аппарата с основными узлами и деталями на 1 листе формата А1. РУКОВОДИТЕЛЬ курсового проектирования Доцент кафедры ПНГ О.П.Дерюгина Литература: Павлов К.Ф.и др. «Примеры и задачи по курсу процессов и аппаратов химической технологии», Л. «Химия», 1987 г. Справочник по теплофизическим свойствам газов и жидкостей. Под ред. Н.Б.Варгафтика. М. «Наука», 1972 г. Основные процессы и аппараты химической технологии. Под ред. Ю.И.Дытнерского. М.«Химия», 1983 г. Плановский А.Н. и др «Процессы и аппараты химической технологии. М. «Химия», 1968 г. Романков П.Г. и др «Методы расчета процессов и аппаратов химической технологии» Санкт-Петербург ХИМИЗДАТ 2010 г., 544 с Беев Э.А. «Расчет ректификационной колонны для разделения бинарной смеси» ТГНГУ, 2005 г. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. Изд. 2-е, пер. и доп. Л., «Химия», 1974 г., 344с. СОДЕРЖАНИЕ

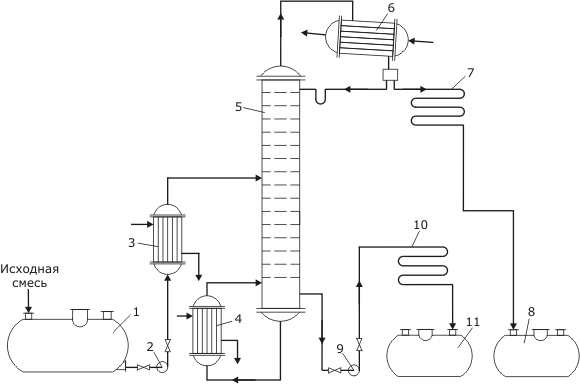

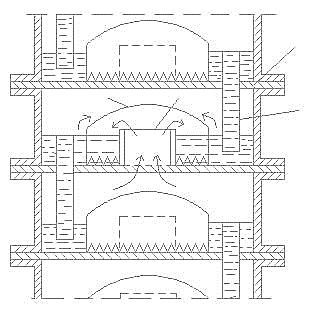

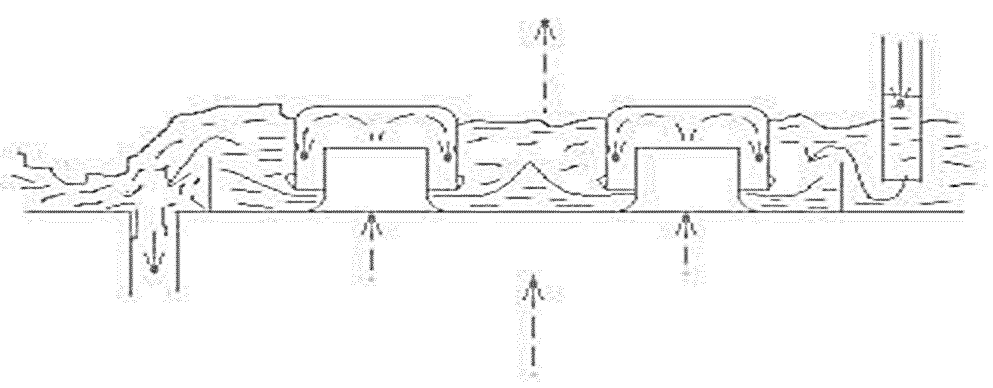

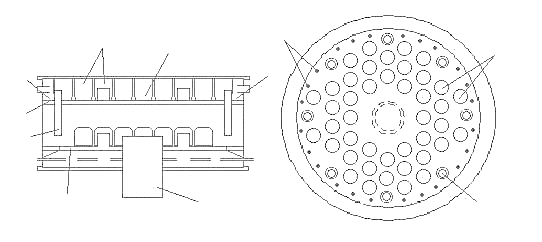

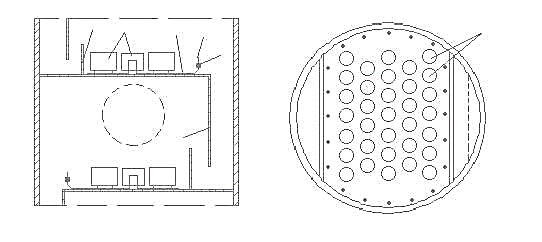

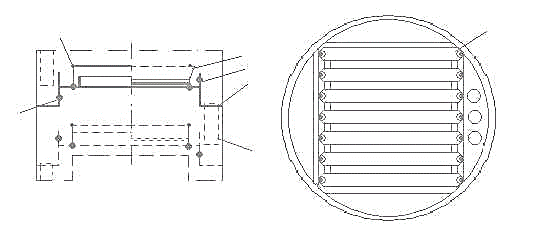

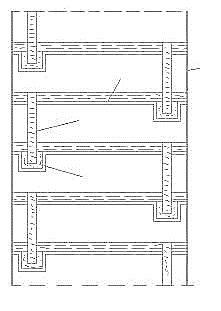

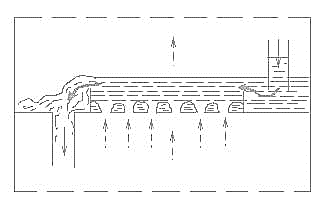

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ РК- ректификационная колонна; В – тепло кипятильника, кВт; cL,cx,cw – теплоемкости сырья, орошения и остатка, кДж/кг∙град; d’ – тепло отводимое в конденсаторе – холодильнике, кВт.  – мольная доля отгона; – мольная доля отгона;Н1 – высота сепарационного пространства; Н2 – высота концентрационной части колонны; Н3 – высота эвапорационной части колонны (зоны питания колонны); Н4 – высота отгонной части колонны; Н5 – высота низа колонны I – энтальпия, кДж/кг; L, D, W – массовые расходы сырья, дистиллята и остатка, кг/с; Мср – средняя мольная масса смеси компонентов; Р – давление, МПа; ρнкк, ρвкк – их плотности при расчётной температуре, кг/м3; Ро– атмосферное давление;  – минимальное флегмовое число; – минимальное флегмовое число;rD – теплота испарения (конденсации) паров верха колонны, кДж/кг; rL – теплота испарения сырья, кДж/кг; rВ.П – теплота конденсации водяного пара, кДж/кг; сD – удельная теплоёмкость дистиллята, кДж/кг∙град.; t – температура, °С; Т – температура, К; ВВЕДЕНИЕ Курсовой проект состоит из 52 страниц, 9 рисунков, 7 таблиц, 6 источников литературы. Ключевые слова: ректификационная колонна, бинарная смесь, флегмовое число, константы Антуана, давление насыщенных паров, дистиллят. Объектом исследования является ректификационная колонна для разделения смеси хлороформ – бензол. Цель работы – технологический расчет ректификационной колонны для разделения бинарной смеси мощностью 22550 кг/ч. В курсовом проекте был подобран литературный обзор по соответствующей тематике. Описаны контактные устройства, используемые в ректификационных аппаратах, также представлена технологическая схема установки. В расчетной части выполнен технологический расчет аппарата (колонны) по методикам согласно заданию на проектирование. Сделан гидравлический расчет ректификационной колонны, определен внутренний диаметр аппарата, выполнен расчет клапанной тарелки, подобранны штуцера для основных потоков. Ректификация - массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами (насадки, тарелки), аналогичными используемым в процессе абсорбции. Поэтому методы подхода к расчету и проектированию ректификационных и абсорбционных установок имеют много общего. Тем не менее ряд особенностей процесса ректификации (различное соотношение нагрузок по жидкости и пару в нижней и верхней частях колонны, переменные по высоте колонны свойства фаз и коэффициент распределения, совместное протекание процессов массо- и теплопереноса) осложняет его расчет. Одна из сложностей заключается в отсутствии обобщенных закономерностей для расчета кинетических коэффициентов процесса ректификации. В наибольшей степени это относиться к колоннам диаметром более 800 мм с насадками и тарелками, широко применяемым в химических производствах. Большинство рекомендаций сводится к использованию для расчета ректификационных колонн кинетических зависимостей, полученных при исследовании абсорбционных процессов. Ректификация известна с начала девятнадцатого века, как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производных органического синтеза, изотопов, полупроводников и различных других веществ высокой чистоты). 1 Литературный обзор Принципиальная схема ректификационной установки Принципиальная схема ректификационной установки представлена на. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси ХF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка Хw, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава Хp, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).  1 – емкость для исходной смеси; 2,9– насосы; 3– теплообменник-подогреватель; 4– кипятильник; 5 – ректификационная колонна; 6– дефлегматор; 7 – холодильник дистиллята; 8 – емкость для сбора дистиллята; 10 – холодильник кубовой жидкости; 11 – емкость для кубовой жидкости. Рисунок 1.1 - Принципиальная схема ректификационной установки 1.2 Конструкция ректификационных колонн Ректификационные колонны отличаются, в основном, конструкцией внутреннего устройства для распределения жидкой и паровой фаз. Взаимодействие жидкости и пара осуществляется в колоннах путём барботирования пара через слой жидкости на тарелках или же путём поверхностного контакта пара и жидкости на насадке или на поверхности жидкости, стекающей тонкой плёнкой. В ректификационных установках применяют три основных типа колонн: 1) колпачковые, 2) сетчатые, 3) насадочные, 4) барботажные. Разработаны также конструкции аппаратов для ректификации, в которых интенсификация процесса разделения достигается под действием центробежной силы (центробежные ректификаторы) [2]. Колпачковые колонны наиболее распространены в ректификационных установках. На рисунке 1.2 схематически изображена колонна небольшого диаметра, состоящая из тарелок 1, на каждой из которых имеется один колпачок 2 круглого сечения и патрубок 3 для прохода пара. Края колпачка погружены в жидкость. Благодаря этому на тарелке создается гидравлический затвор, и пар, выходящий из колпачка, должен проходить через слой жидкости, находящийся на тарелке. Колпачки имеют отверстия или зубчатые прорези для раздробления пара на мелкие пузырьки, то есть для увеличения поверхности его соприкосновения с жидкостью. Приток и отвод жидкости, а также высоту жидкости на тарелке регулируют при помощи переливных трубок 4, которые расположены на диаметрально противоположных концах тарелки; поэтому жидкость течет на соседних тарелках во взаимно противоположных направлениях.  1-тарелка; 2-колпачок; 3-паровой патрубок; 4-переливная трубка. Рисунок 1.2 - Схема устройства тарельчатой (колпачковой) колонны Схема работы колпачковой тарелки изображена на рисунке 1.3 Выходящие через прорези колпачки пузырьки пара сливаются в струйки, которые проходят через слой жидкости, находящейся на тарелке, и над жидкостью образуется слой пены и брызг, - основная область массообмена и теплообмена между паром и жидкостью на тарелке. Процесс барботажа на тарелке весьма сложен. Проводившиеся до сих пор исследования (В. Н. Стабников, А. М. Шуер и др.) дают возможность представить лишь качественную картину процесса. При движении струйки пара обычно сливаются друг с другом; при этом некоторая часть сечения прорезей обнажается и образуются каналы, по которым газ проходит из-под колпачка сквозь жидкость. Поэтому поверхность взаимодействия газа с жидкостью непосредственно в зоне барботажа невелика. Основная зона фазового контакта находится в области пены и брызг над жидкостью, которые образуются вследствие распыления пара в жидкости и уноса брызг при трении пара о жидкость. Интенсивность образования пены и брызг зависит от скорости пара и глубины погружения колпачка в жидкость. Сечение и форма прорезей колпачка имеют второстепенное значение, но желательны узкие прорези, так как они разбивают газ на более мелкие струйки, увеличивая поверхность соприкосновения с жидкостью. Работа колпачка в оптимальных условиях при предельной скорости и наибольшего коэффициента полезного действия высота открытия прорези колпачка наибольшая, что способствует увеличению пути паров и времени их контакта с жидкостью.  Рисунок 1.3 - Схема работы колпачковой тарелки. Колпачковая тарелка с радиальным переливом жидкости. Для создания достаточной поверхности соприкосновения между паром и жидкостью на тарелках обычно устанавливают не один, а большое число колпачков (рисунок 1.4). Колпачки располагают на близком расстоянии друг от друга (равен в среднем 1,5 диаметра колпачка) с тем, чтобы пузырьки, выходящие из соседних колпачков, прежде чем принять вертикальное направление движения, могли бы сталкиваться друг с другом. Типовые Колпачковые тарелки изготовляют с радиальным и с диаметральным переливом жидкости. Тарелки первого типа представляют собой вырезанные из стального листа диски 1 и 2, которые крепятся на болтах 7 и прокладках 8 к опорному кольцу 3. Колпачки 4 расположены на тарелке в шахматном порядке. Жидкость переливается на лежащую ниже тарелку по периферийным переливным трубкам 5, течёт к центру и сливается на следующую тарелку по центральной переливной трубке 6, затем снова течёт к периферии и так далее.  1 и 2-диски; 3-опорное кольцо; 4-колпачки; 5-периферийные колпачковые трубки; 6-центральная переливная трубка; 7-болты; 8-прокладки. Рисунок 1.4 - Колпачковая тарелка с радиальным переливом жидкости. Колпачковая тарелка с диаметральным переливом жидкости. Тарелки этого типа (рисунок 1.5) представляют собой срезанный с двух сторон диск 1, установленный на опорном листе 2, с одной стороны тарелка ограничена приёмным порогом 3, а с другой стороны – переливным порогом 5 со сменной гребенкой 6, при помощи которой регулируют уровень жидкости на тарелке. В тарелке этой конструкции периметр слива увеличен путём замены сливных труб сегментообразными отверстиями, ограниченными перегородками 7 для того, чтобы уменьшить вспенивание и брызгообразование при переливе жидкости. ,  1-диск; 2-опорный лист; 3-приёмный порог; 4-колпачки; 5-переливной порог; 6-сменная гребёнка; 7-перегородка. Рисунок 1.5 - Колпачковая тарелка с диаметральным переливом жидкости. Колпачковая тарелка с туннельными колпачками. В тарелках с туннельными колпачками (рисунок 1.6) колпачки 1 представляют собой стальные штампованные пластины полукруглого сечения с гребенчатыми краями; каждый колпачок устанавливают над желобом 2 строго горизонтально при помощи двух уравнительных шпилек 3. Жидкость сливается через переливной порог 4 в сегментный карман 5, затем через три переливных трубки 6 – в приёмный сегментный карман следующей тарелки. Здесь образуется гидравлический затвор, и поднимающиеся по колонне пары не могут проходить на тарелку, лежащую выше, минуя колпачки. Ток жидкости на тарелках – диаметральный. [3] На тарелках такого типа можно легко регулировать высоту слоя жидкости, быстро производить установку в горизонтальной плоскости имеющегося на ней небольшого числа колпачков и, следовательно, создавать благоприятные условия для равномерного распределения паров. Конструкция тарелки отличается простотой монтажа и демонтажа.  1-колпачки; 2-желоб; 3-шпилька; 4-переливной порог; 5-сегментный карман; 6-переливные трубки; 7-опорный уголок с вырезами. Рисунок 1.6 - Колпачковая тарелка с туннельными колпачками. Ректификационные тарельчатые колонны с круглыми (капсульными) и туннельными колпачками, предназначенные для работы под атмосферным давлением, имеют диаметры 1000, 1200, 1400, 1600, 1800, 2200, 2600 и 3000 мм. Эти колонны изготавливают из углеродистой стали. Разделение химически активных смесей производят в колоннах из кислотоупорных сталей, высококремнистого чугуна и других химически стойких материалов. Сетчатые колонны этого типа (рисунок 1.7) состоят из вертикального цилиндрического корпуса 1 с горизонтальными тарелками 2, в которых просверливается значительное число мелких отверстий, равномерно распределенных по всей поверхности тарелки. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 3. Нижние концы трубок 3 погружены в стаканы 4 на лежащих ниже тарелках и образуют гидравлические затворы.  1-корпус; 2-сетчатая тарелка; 3-переливная трубка; 4-стакан. Рисунок 1.7 - Схема устройства сетчатой колонны.  Рисунок 1.8 - Схема работы сетчатой тарелки. Пар проходит через отверстия тарелки (рисунок 1.8) и распределяется в жидкости в виде мелких струек; лишь на некотором расстоянии от дна тарелки образуется слой пены и брызг – основная область массообмена и теплообмена на тарелке. В определенном диапазоне нагрузок сетчатые тарелки обладают большим коэффициентом полезным действия, чем колпачковые. Однако допустимые нагрузки по жидкости и пару для сетчатых колонн относительно невелики. При слишком малой скорости пара (около 0,1 м/сек) происходит просачивание жидкости через отверстия тарелки и в связи с этим резкое падение коэффициента полезного действия тарелки. [4] Давление и скорость пара, проходящего через отверстия сетки, должны быть достаточными для преодоления давления слоя жидкости на тарелке и должны препятствовать ее стекания через отверстия. Проскок жидкости у сетчатых тарелок возрастает с увеличением диаметра тарелки и отклонением ее от строго горизонтального положения. Поэтому диаметр и число отверстий следует подбирать так, чтобы жидкость удерживалась не тарелках и не увлекалась механически паром. Обычно диаметр отверстий сетчатых тарелок принимают равным 0,8-3 мм. Сетчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы затруднительно. Кроме того, сетчатые тарелки требуют весьма тщательной горизонтальной установки, так как иначе пары будут проходить через часть поверхности сетки, не соприкасаясь с жидкостью. Сетчатые тарелки уступают колпачковым по допустимому верхнему пределу нагрузки; при значительных нагрузках потеря напора в них больше, чем у колпачковых. При внезапном прекращении подвода пара или значительном снижении его давления тарелки сетчатой колонны полностью опоражниваются от жидкости, и требуется заново запускать колонну для достижения заданного режима ректификации. Очистка, промывка и ремонт сетчатых тарелок производятся относительно удобно и легко. Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые образуются при перегонке кристаллизующихся веществ и быстро забивают отверстия тарелки, ограничивают область использования сетчатых колонн; их применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки). Для повышения к.п.д., в сетчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. Существует сетчатая колонна с принудительным круговым движением жидкости на тарелках – одна из современных конструкций сетчатых тарелок, в которых длительный контакт достигается принудительным круговым движением жидкости на тарелке при одинаковом направлении ее движения на всех тарелках колонны. В насадочных колоннах обычно применяется кольцевая насадка. Наиболее распространены кольца размером 25×25×3 мм. В укрепляющей колонне количество жидкости меньше количества поднимающихся паров на количество отводимого дистиллята, в исчерпывающей же колонне количество жидкости больше, чем в укрепляющей, на количество вводимой смеси. Неравномерное распределение жидкости по сечению колонны может привести к недостаточно четкому разделению компонентов, особенно при большом диаметре колонны. Низкое гидравлическое сопротивление насадочных колонн существенно лишь при ректификации в вакууме. Насадочные ректификационные колонны применяются главным образом небольшого диаметра (примерно до 1 м), а также при ректификации в вакууме и для разделения химически агрессивных веществ. Барботажные колонны применяются с колпачковыми, ситчатыми и провальными тарелками. Значительное сопротивление барботажных колонн при ректификации обычно не существенно (кроме процесса ректификации в вакууме), так как вызывает лишь некоторое повышение давления и, следовательно, температуры кипения в нижней части колонны и не связано с дополнительным расходом энергии. Барботажные колонны являются наиболее распространенными ректификационными аппаратами благодаря возможности разделения в них компонентов с любой степенью четкости. Чаще всего применяются колонны с колпачковыми тарелками. Колонны с ситчатыми и провальными тарелками применяются при разделении незагрязненных жидкостей в установках, работающих с постоянной нагрузкой [2]. |