как какать. МІНІСТЕРСТВО_ОСВІТИ_І_НАУКИ_УКРАЇНИ_1 (1) (1). Пояснювальна записка до курсової роботи Виконав студент групи 101б кп курсу І

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Національного авіаційного університету КУРСОВА РОБОТА Київ 2021 Національний авіаційний університет

Пояснювальна записка до курсової роботи Виконав: студент групи 101Б - КП курсу І Башенко Микита Олександровича (2 варіант) спеціальності 151 Автоматизація та комп’ютерно-інтегровані технології Керівник Бортін Є.П. Київ 2021 Національний авіаційний університет Факультет аеронавігації, електроніки та телекомунікацій Спеціальність 151 Автоматизація та комп’ютерно-інтегровані технології ТТЕХНІЧНЕ ЗАВДАННЯ нна курсову роботу Студенту _Башенку Микиті Олександровичу групи 101Б-КП 1 Тема роботи: Детально розібрати схему 2 варіанту Керівник проекту Бортін Євген Петрович прізвище, ім'я, по батькові 2 Строк подання студентом проекту 24 травня 2021 року 3 Вихідні дані до проекту: Описати призначення показаної на рисунку схеми Перерахувати елементи, що входять до складу схеми, зазначити їх призначення та принцип дії. Детально описати принцип дії показаної схеми. Створити на основі наведеної схеми схему функціональну автоматизації. 4 Консультанти по роботі

5 Дата видачі завдання 16 квітня 2021 року Студент Башенко М.О. підпис ініціали та прізвище Керівник проекту Бортін Є.П. підпис ініціали та прізвище ЗМІСТ

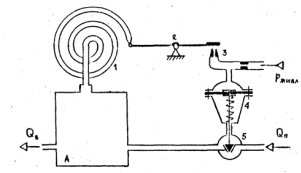

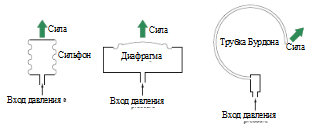

Вступ. Що таке метрологія Метрологія є теоретичною основою вимірювальної технології, одним з головних факторів технічного прогресу у всіх сферах людської діяльності. Основною метою розвитку метрології є вдосконалення теоретичних основ вимірювань, узагальнення практичного досвіду у галузі вимірювань та подальший розвиток вимірювальної технології. Крім того, що метрологія сприяє чесній торгівлі через застосування узгоджених (гармонізованих) стандартів та міжнародних сертифікатів, (наприклад, запасні частини до автомобілів, вироблені в одній країні без проблем застосовуються до автівок в інших країнах світу; побутова техніка з напругою живлення 220 Вольт однаково якісно буде працювати в мережі живлення 220 Вольт в будь якій країні світу; а пристрій, що пройшов випробування та був схвалений до використання в одній країні світу, може також продаватись та використовуватись в іншій країні світу без додаткових технічних перевірок), вона ще й сприяє промисловим інноваціям, інноваційним виробничим процесам та впровадженню нового обладнання, тому що, як відомо, виробити можна лише те, що можна виміряти. Крім того, метрологія сприяє правовому регулюванню - як інструмент захисту прав споживачів. Метрологічні процедури визначають та допомагають практично запровадити межі вимірювальних похибок для лічильників газу, електроенергії та води, тестерів алкоголю, ваг в супермаркетах тощо… Тобто, коли ви платите за літр бензину, ви ж хочете отримати літр бензину, а не 0,8 або 0,9 літра. А в Німеччині підрахували, що вимірювальна похибка в 1% при вимірюванні споживання природного газу в може становити 400 мільйонів Євро щороку! Метрологія сприяє захисту громадян - шляхом надійних вимірювань рівнів радіації або медичних вимірювань. Наприклад, результати аналізу крові з однієї лабораторії не мають відрізнятися від результатів аналізу, отриманих в іншій лабораторії; взаємно визнані результати рентгенівських досліджень запобігають повторення небезпечних діагностичних процедур; більш надійне вимірювання медичних параметрів допомагає точніше встановити потребу в лікуванні - людина насправді хвора чи це похибка вимірювання, хвора людини може не отримати лікування, а здорова людина буде лікуватись та ще й отримає в процесі лікування побічні ефекти; постійне удосконалення методів вимірювання дає можливість виявлення, наприклад, фальсифікацій і заборонених домішок в продуктах харчування. До того ж, метрологія допомагає більш ефективно використовувати енергію та зменшити споживання ресурсів. Сьогодні вимірювання і метрологія пронизують всі сфери життя Метрологія стала наукою, без знання якої не може обійтися жоден фахівець будь-якої галузі. В теперішній час метрологія розвивається за різними напрямками. Якщо ще на початку 20-го століття під словом метрологія розумілася наука, головним завданням якої було опис всякого роду заходів, що застосовуються в різних країнах, то тепер це поняття набуло набагато більш широкий науковий і практичний сенс, розширився зміст метрологічної діяльності. З'явилися дослідження в галузі атомних годинників, що допомагає покращити супутникові системи навігації, лічильники електроенергії, що передають показання через он-лайн («розумні лічильники»), дослідження в галузі вимірювання нових видів енергії: біо-пальне, зріджений природній газ тощо. Метрологія застосовується дуже широко як в повсякденному житті, так і в наукових дослідженнях. 2. Планування та його функції Необхідно розглянути схему, її елементи та визначимо функції, які ця схема виконує.  На схемі видно, що агрегат виконує функцію перетворення тиску в єдиний пневматичний сигнал. Пристрій, який виконує цю функцію, називається трубчастим пружинним датчиком тиску. Принцип роботи такого перетворювача полягає у зміні сили індукційного струму в залежності від амплітуди тиску. Агрегати з таким перетворювачем мають трубчасту пружину, яка рухає сталевий сердечник трансформатора, а не стрілу. В результаті змінюється сила індукційного струму, який підсилювач подає на лічильник. Існують певні вимоги до всієї вимірювальної схеми і до кожного передавача: точність вимірювання або перетворення з урахуванням залежності вихідного сигналу від входу, чутливості перетворювача, вихідної потужності сигналу тощо. Відповідно до цих вимог кожен перетворювач і весь вимірювальний контур повинні мати зазначені метрологічні характеристики. Жодні технологічні параметри не можна виміряти з абсолютною точністю. Це пов’язано із слабкими сторонами перетворювачів, впливом на процес вимірювання різних зовнішніх звуків та іншими факторами. Звідси будь-яке вимірювання виконується з похибкою, тобто відхиленням від результату вимірювання від фактичного значення вимірюваного параметра. Похибка вимірювання є найважливішою метрологічною властивістю вимірювальних інверторів та вимірювального контуру. Таким чином, вивчення помилок займає центральне місце в теорії вимірювань. Розрізняють випадкові, серйозні та систематичні помилки. Випадкові помилки випадково змінюються під час декількох вимірювань одного і того ж параметра. В принципі, вони не можуть бути виключені або включені в розрахунок. Серйозні помилки виникають через неправильну організацію вимірювального процесу (наприклад, через неправильну роботу вимірювальних перетворювачів, неправильне зчитування вимірювань, помилки на якомусь елементі вимірювального контуру тощо). Ці помилки в принципі можна виявити та усунути. Крім того, помилки регулярно змінюються або залишаються постійними при повторних вимірах за одним і тим же параметром. Це систематичні помилки. Вони спричинені недоліками у методах вимірювання та конструкції вимірювальних перетворювачів. Систематичні похибки можуть бути розраховані і, таким чином, включені в результати вимірювань. Вимірювання чутливості перетворювачів. Чутливість передавача характеризується можливістю вимірювати слабкі сигнали. Чим менший сигнал може виміряти вимірювальний перетворювач, тим більша чутливість; наприклад, мілівольтметр може вимірювати дуже низьку напругу в порядку мілівольт вольт. Ці сигнали не виявляються стандартним вимірювачем напруги і не підходять для їх вимірювання. На перший погляд може здатися, що чутливість і, отже, діапазон вимірювань передавача вище. Однак похибка інвертора зростає із збільшенням чутливості. Це відбувається тому, що ви зменшуєте загальну похибку інвертора стільки разів, коли зменшуєте діапазон вимірювань. Філі; у формулі (3) для даної похибки значення, що дорівнює діапазону вимірювань, зменшується швидше, ніж загальна похибка .х. Отже, чим вища чутливість передавача, тим складніше досягти помилки зменшення. Тому існує так звана межа чутливості для кожної конкретної конструкції вимірювального перетворювача - найменший можливий діапазон вимірювання, коли загальна похибка дорівнює значенню цього діапазону, а отже, похибка зменшення досягає 100%. Перетворювач, що працює в зоні, близькій до межі чутливості, явно не підходить для вимірювання. Посилення обмеження чутливості покращує технічну здатність вимірювати слабкі сигнали. Метеорологічні властивості вимірювального контуру. У складному вимірювальному контурі необхідно визначити похибки та передавальні числа. Однак встановити взаємозв'язок між результуючою помилкою вимірювального контуру та помилками його постійних перетворювачів зазвичай не вдається. Ви можете лише оцінити межі конкретних значень помилок у складній схемі. Якщо припустити, що похибки кожного перетворювача в вимірювальній схемі мають однаковий сигнал, результуюча помилка в схемі буде дорівнює сумі. У цьому випадку похибка в складному ланцюжку максимальна γmax: γmax = γ1 + γ2 +… + γn (5) де γ1, γ2, ... γn - несправності вимірювальних перетворювачів в ланцюзі. Більш реалістична оцінка виходить, якщо врахувати, що помилки кожного інвертора є випадковими і спричинені незалежними факторами. У цьому випадку зменшена похибка ланцюга буде менше γmax. Ця похибка зменшення називається середнім квадратом γas і отримується за формулою: Формули (5) та (6) використовуються для наближення величини похибки, зменшеної до складної схеми вимірювання. Як видно з цих формул, для зменшення похибки у всьому вимірювальному контурі необхідно зменшити похибки його постійних перетворювачів. 3. Складові елементи схеми  1. Спіральна трубка або трубка Бурдона. Трубка Бурдона - це пружний елемент в вимірювальних приладах, який дозволяє контролювати тиск на всіх рівнях, що використовуються в промисловості. Він фіксує зміни тиску і перетворює ці зміни в механічний рух. Трубка Бурдона зазвичай підключається до манометру, за допомогою якого зміна тиску відображається на градуйованою шкалою. Трубка Бурдона - це не самостійний вимірювальний прилад, а допоміжний елемент, який встановлюється в вимірювальному приладі. Він дозволяє створити перепад тиску, необхідний для вимірювання витрати рідини, газу або пари. Манометри з трубкою Бурдона є найбільш поширеними через їх низьку вартість, універсальності і високої надійності. Виготовляється з різних металів, в тому числі з бронзи, латуні, нержавіючої сталі. Вибір матеріалу визначається середовищем застосування і рівнем вимірюваного тиску: чим вище тиск, тим міцніше матеріал. Принцип роботи трубки Бурдона Один кінець С-образної трубки Бурдона відкритий, інший, званий наконечником, закритий. Відкритий кінець з'єднаний з гільзою, що має вхід всередині труби. Джерело тиску підключений до муфти, тому тиск йде від джерела через вхідний отвір і надходить в трубку. При додатку тиску трубка Бурдона приходить в рух. Залежно від конструкції елемента і типу прикладеного тиску трубка має тенденцію або випростатися, або закручуватися по спіралі. Правда, зміщення наконечника при додатку тиску незначно, в більшості випадків воно становить не більше одного сантиметра. В цьому випадку зміщення наконечника пропорційно величині прикладеного тиску. Манометр, до якого підключений наконечник, перетворює це невелике зміщення наконечника в рух стрілки, яке можна прочитати. Крім С-образної трубки Бурдона існує спіральна трубка Бурдона, основна конструкція якої така ж, як у С-образної трубки, за винятком того, що в цьому випадку трубка має спіральну форму. Така намотування дає можливість розпрямити трубку більшою мірою, ніж С образна. В кінцевому підсумку зміщення наконечника трубки при додатку тиску більше, ніж у С-подібної форми. Оскільки деякі вимірювальні прилади вимагають більшого зміщення, ніж С-образна трубка, таке збільшення при використанні спіральної трубки вважається перевагою.    2. важіль. Він перетворює силу F в кутовий зсув. При малих кутах повороту важеля рух усіх його точок практично лінійне. Отже, важіль з малим кутом повороту можна розглядати як перетворювач сили в лінійному переміщенні.  Важіль може перебувати в рівновазі тільки при відсутності вхідного сигналу, коли сила F, що діє на нього, дорівнює нулю. При наявності вхідного сигналу (F ≠ 0) важіль буде безперервно обертатися, а його вихідний сигнал - рух l - буде безупинно змінюватися. При знятті вхідного сигналу ця зміна припиниться, і положення важеля в цей момент може бути будь-яким. Такий тип залежності вихідного сигналу від входу характерний для інтегратора. Отже, важільний перетворювач сили в зміщення є інтегратором. 3. Форсунка-демпфер. Це пристрій управління, призначене для створення регульованого опору. Елемент сопло-демпфер дозволяє перетворювати ці рухи в зміни тиску, використовуючи властивості відповідного дроселя. У цьому сенсі даний елемент є універсальним перетворювачем і датчиком в пневматичних системах автоматичного управління. Струмінь стислого повітря проходить через сопло, створюючи в вимірювальній камері тиск, який залежить від положення заслінки, рух якої є вхідним сигналом. На зображенні ми можемо побачити різні види насадок-демпферів і як вони працюють:   4. Чутливий елемент або датчик. Датчик - це первинний елемент автоматичної системи, який реагує на зміну фізичної величини, що характеризує процес, і перетворює цю величину в іншу, зручну для подальших елементів. Статичною характеристикою датчика є залежність зміни вихідної величини від зміни вхідних. Чутливість датчика або його коефіцієнт посилення називається крутизною статичної характеристики. Датчики можна класифікувати або за кількістю, яке вони повинні вимірювати (датчики тиску, датчики рівня), або за параметрами, в які перетворюються виміряні значення (датчики опору, датчики індуктивності). Більш раціональна класифікація за другим критерієм, оскільки два індуктивних датчика, що використовуються для вимірювання різних величин (наприклад, тиску, рівня), схожі один на одного і мають схожі конструктивні і робочі характеристики. У той же час ємнісні і індуктивні датчики, які використовуються для вимірювання одного і того ж значення, сильно відрізняються один від одного за конструкцією, схемою і характеристикам. Оскільки багато фізичних величини попередньо перетворюються в одну і ту ж механічну величину - зміщення (наприклад, зміна рівня перетворюється в зміщення поплавка), значна частина датчиків може бути виконана у вигляді пристроїв, що перетворюють зміщення в одиницю. або іншу кількість на виході. За вихідного параметру датчики можна розділити на: датчики опору, датчики індуктивності, датчики ємності, датчики напруги, датчики струму, датчики фази, датчики частоти, датчики числа імпульсів, датчики ширини імпульсу, датчики тиску (пневматичні або гідравлічні). . У деяких випадках виконується кілька етапів перетворення регульованого параметра, наприклад, з механічною величини спочатку в якусь іншу (наприклад, теплову, світлову і т. Д.), А потім в електричну або пневматичну. Датчики індуктивності Принцип роботи датчиків заснований на зміні індуктивності котушки зі сталлю. Індуктори набули широкого поширення завдяки своїм істотних достоїнств: простоті, надійності і відсутності ковзних контактів; можливість прямого використання показують пристроїв через відносно великої кількості що подається електроенергії; Можливості роботи на змінному струмі промислової частоти. Основна область застосування індуктивних датчиків - вимір кутових і лінійних механічних переміщень. Зміна вхідного параметра в датчиках індуктивності перетвориться в зміну індуктивності котушки з-за руху якоря, сердечника або котушки. Індуктивні датчики використовуються тільки на відносно низьких частотах (до 3000-5000 Гц), так як на високих частотах різко зростають втрати в сталі через перемагнічування і реактивний опір обмотки. Для усунення властивих розглядався датчику індуктивності недоліків, які полягають в тому, що для вимірювання переміщення якоря в обох напрямках необхідно мати початковий повітряний зазор, тобто початкову силу струму, що створює незручність в роботі. При вимірі значних похибок від коливань температури і напруги живлення, а також для усунення електромеханічної сили тяжіння якоря в залежності від розміру повітряного зазору використовують диференційний індукційний датчик. Датчики індуктивності з рухомим сердечником містять дві ідентичні котушки, розташовані на одній осі. Всередині котушок рухається циліндричний сердечник, підключений до лічильника. Якщо сердечник розташований симетрично щодо котушок, то індуктивні опору котушок однакові. При переміщенні сердечника в ту чи іншу сторону індуктивність котушок змінюється. В цьому випадку індуктивність котушки, до якої перемістився сердечник, збільшується, а індуктивність інший - зменшується. Відповідно змінюється сила струмів, що проходять по котушок. Робота всіх розглянутих датчиків заснована на зміні індуктивності. Є датчики, робота яких заснована на зміні коефіцієнта взаємної індукції двох котушок. Такі датчики називаються трансформаторними або індукційними і містять дві котушки: одна харчується змінною напругою, інша - вихідним сигналом, і з неї знімається напруга пропорційно руху якоря або сердечника. Датчики трансформатора працюють зі змінним зазором між якорем і сердечником для вимірювання малих переміщень; зі змінною площею зазору, використовуваної для вимірювання середніх переміщень, і з рухомим сердечником, використовуваним для вимірювання переміщень в широкому діапазоні. Останні мають перевагу перед іншими датчиками трансформатора, оскільки сердечник може бути відділений від котушок герметичній трубкою. Такий датчик називається плунжерним. У деяких випадках вихідна котушка складається з двох котушок W2l і W2U, перемикання одна на іншу. У деяких датчиків, навпаки, друга котушка може обертатися або переміщатися щодо сердечника. Такі датчики-перетворювачі з рухомою рамою називаються феродинамічні. Особливостями трансформаторних датчиків є можливість великих переміщень якоря і відсутність електричного з'єднання між вимірювальної ланцюгом і ланцюгом електроживлення. Між ними є тільки магнітна муфта, що в багатьох випадках є перевагою. ємнісні датчики Датчиком місткості - це звичайний плоский або циліндричний конденсатор, зміна ємності якого відбувається або за рахунок руху однієї з пластин, або за рахунок зміни діелектричної проникності середовища е, розташованої між пластинами. Рух пластин викликає зміна ємності з-за зміни відстані між пластинами b або площі пластин. Всі ємнісні датчики працюють на змінному струмі, як правило, з підвищеною частотою і зазвичай вимагають використання додаткових підсилювачів напруги, так як сигнал, що отримується від ємнісних датчиків, дуже малий. Датчиком місткості з регульованою відстанню між пластинами має одну фіксовану і одну рухому пластини, пов'язані з вимірником. Через рух рухомої пластини змінюється зазор між пластинами, що призводить до зміни ємності датчика. Для підвищення чутливості і зменшення впливу сторонніх чинників такої датчик зазвичай виконують диференціальним, тобто він містить дві нерухомі і одну рухому пластини. При переміщенні рухомий пластини також змінюються ємності між рухомою і нерухомою пластинами. Ємнісні датчики включені в сусідні плечі мостової схеми. Ємнісний датчик зі зміною площі пластин складається з ряду нерухомих і рухомих пластин, які обертаються на певний кут. При обертанні рухливих пластин відносно нерухомих змінюється активна площа сенсора, що призводить до зміни ємності сенсора. Ємнісні датчики зі змінною діелектричною проникністю можуть використовуватися для вимірювання концентрації електроліту або рівня рідини. Зазвичай такі датчики виконуються у вигляді двох співвісних циліндрів, між якими розташовується яка вимірюється рідина. При зміні концентрації електроліту або рівня рідини ємність датчика змінюється лінійно. Датчики опору Основними типами датчиків опору є потенціометричні датчики, вугільні датчики, тензодатчики і термометри опору.   Для вимірювання переміщень найчастіше використовуються потенціометричні датчики. Їх головна перевага - простота і відсутність необхідності в подальшому посиленні. Їх основні недоліки - наявність змінного електричного контакту, необхідність щодо великих переміщень двигуна і значних зусиль для його переміщення. Простий реостат, що змінює струм в електричному ланцюзі при русі свого двигуна, практично не застосовується в автоматиці через значну нелінійність його характеристик. Вугільні датчики використовуються в основному для вимірювання високих сил і тисків. Зазвичай датчик вуглецю є стовпчик з графітових дисків, на кінцях якого розташовані контактні диски і запобіжні пристрої, що сприймають вимірювані сили. Опір такого стовпа електричного струму складається з реального опору графітових дисків і перехідного контактного опору поверхонь їх контакту. Через нерівності поверхонь графітових дисків їх контакт відбувається не по площині, а в окремих точках. Якщо вугільний датчик піддається стиску, то площа контакту графітових дисків збільшується, а опір перехідного контакту зменшується. Це властивість також використовується в датчику вуглецю. Істотними недоліками вугільних датчиків є нелінійність характеристик, нестабільність опору і значний (до 5%) гістерезис, тобто різниця між опором при однакових значеннях стискаючих зусиль і подальшим зняттям стискають зусиль. Область застосування датчиків вугілля обмежується виміром великих сил і тисків, що не вимагають високої точності. Тензодатчики виготовляються або з тонкого дроту, або зі спеціальної маси - тензоліта. У звичайному варіанті дротяний датчик являє собою тонку (15-60 мкм) дріт, складену у вигляді решітки та обклеєну цигарковим папером з двох сторін. Такий елемент приклеюється міцним клеєм до деталі для вимірювання її деформації. Вимірювання деформації засноване на зміні опору дроту при її розтягуванні або стисненні, яке відбувається при деформації деталі. До деталі також приклеюються тенсолітовие датчики, виконані у вигляді стрижнів діаметром до 1 мм; вони змінюють опір при його деформації. Тензодатчики широко використовуються для вимірювання деформації деталей в різних областях техніки. Для них характерно невелике відносне зміна опору не більше 1%, що вимагає схеми вимірювання високої чутливості. Статична характеристика дротяних датчиків має лінійний вигляд, тобто чутливість дротяних датчиків практично постійна. Для вимірювань використовуються дротові датчики з матеріалу типу константана з невеликою чутливістю (близько 2), але з низьким температурним коефіцієнтом опору. Опір таких датчиків зазвичай становить 100-200 Ом. Для підвищення чутливості (до 3-4) використовуються датчики з сплавів типу елінвар, що відрізняються відносно високим температурним коефіцієнтом опору. Опір таких датчиків вибирається рівним 500-1000 Ом. Для підвищення чутливості використовується включення в бруківку схему двох або навіть чотирьох однакових дротяних датчиків. Термометри опору широко використовуються для вимірювання температури різних середовищ в діапазоні від - 50 до + 800 ° C. Дія термометрів електричного опору грунтується на властивості деяких матеріалів змінювати свій електричний опір при зміні температури. Для виготовлення термометрів опору використовують мідь, нікель, сталь, платину та інші метали. Мідь використовується при вимірюванні температури до 180 ° C, стали і нікелю до 300 ° C в атмосфері, вільній від вологи і агресивних газів, особливо діоксиду сірки; платина від - 200 до + 900 ° С в агресивних середовищах. Опір таких датчиків вибирається рівним 40-100 Ом. Останнім часом в якості термометрів опору використовуються термістори, які виготовлені з напівпровідників, які представляють собою оксиди, сульфіди, карбіди металів з великим негативним температурним коефіцієнтом. Термістори виготовляють шляхом пресування і випалу рубаних і відшарувалися матеріалів з подальшим покриттям захисним шаром емалі або лаку з таким же коефіцієнтом розширення, що і вихідні матеріали. 5. Клапан. Клапан - це один з елементів трубопровідної арматури, призначений для відкриття, закриття та регулювання потоку робочого середовища. Робоче середовище може бути рідкої (вода, рідкі метали і ін.), Газоподібні (повітря, азот, кисень і ін.) І в інших станах.    У нашому випадку робоче середовище - повітря. Давайте розглянемо різні типи клапанів. Вони можуть бути: • замикання; • змішування; • безпеку; • нормативний; • зворотні клапани; • запірна арматура. Запірна арматура - трубопровідна арматура, конструкція якої виконана у вигляді засувки. Клапан використовується для перекриття потоку середовища. Більшість клапанів управляється вручну шляхом затягування або відгвинчування клапана. Клапани запірні: сильфонні, запірні та інші. Ці клапани широко використовуються в трубопровідних системах, в нафтопереробній, хімічній та целюлозно-паперової промисловості. Змішувальні клапани - трубопровідна арматура, змішуюча потоки холодної і гарячої води. Клапани можуть управлятися вручну або автоматично - за допомогою термостата або сервоприводу, за допомогою сигналу термостата або контролера. Клапани використовуються в інженерних системах, таких як гаряче водопостачання, теплі підлоги і т. Д. Запобіжні клапани (напірні клапани) - захисна трубопровідна арматура, що запобігає руйнування обладнання і трубопроводів надлишковим тиском середовища. Початкове положення клапана закрита, але при появі надлишкового тиску клапан автоматично відкривається і випускає зайву рідину. Коли тиск стабілізується, клапан закривається автоматично. Запобіжні клапани використовуються всюди, де може виникнути підвищений тиск - це як побутова, так і промислова сфера діяльності. У нашому каталозі є підпружинені запобіжні клапани. Регулююча арматура - елемент трубопровідної арматури, службовець для зміни витрати робочого середовища, що проходить через задану ділянку, з метою регулювання тиску, температури, рівня, концентрації і т. Д. Регулюючі клапани можуть бути: з частиною потоку, одномісна фланцевий, два сидіння фланцевий, отсечной-регулююча, фланцеве тип клітин та інших. Клапани використовуються в тепло- і водопостачанні, системах вентиляції, газопостачання, нафтогазової, хімічної та інших галузях промисловості. У нашій схемі є регулюючі клапани. Він контролює розподіл повітря між трубками. Зворотні клапани - це приємного зовнішнього вигляду електроінструмент, яка використовується для контролю напрямку руху середовища. Зворотні клапани дозволяють середовищі текти в одному напрямку і запобігають рух в протилежному напрямку. Зворотний клапан дуже стане в нагоді при опаленні і водопостачанні приватного будинку. Доступні зворотні клапани: зворотні клапани, зворотні клапани, зворотні клапани, чавун та інші. Запірна арматура - приємного зовнішнього вигляду електроінструмент, яка використовується для швидкого перекриття трубопроводу в разі непередбаченої ситуації або з урахуванням особливостей технологічного процесу. Клапан працює на основі сигналу, що надходить від датчиків, а також може дистанційно відкриватися або закриватися обслуговуючим персоналом. Запірна арматура використовується в основному в енергетиці. До запірним клапанам відносяться: сальник з мембранним приводом (MIM), сильфон з мембранним приводом (MIM), сильфон з поршневим приводом (PIM), сальник з поршневим приводом (PIM) та інші. 4. Принцип дії схеми і її елементів Ми бачимо повітрозабірник Qn, через який повітря потрапляє в прилад і направляється до клапану (5), який направляє і розподіляє повітря по трубках. Одна трубка підводить повітря до коробки (A), друга - до чутливого елемента або датчику (5). З іншого боку, ми бачимо блок живлення, який живить датчик. Стиснене повітря в коробці A розподіляється між трубкою QB і спіральної трубкою Бурдона, яка рухається під тиском. При додатку тиску трубка Бурдона приходить в рух, згортається і приводить в рух вісь обертання або важіль рівня (2). Потім заслінка сопла закриває вихід з трубки (3) і тим самим чинить тиск повітря на вимірювач тиску. Таким чином прилад, показаний на малюнку, вимірює і перетворює тиск в єдиний вхідний сигнал. 5. Функціональна схема автоматики. Функціональна схема є основним технічним документом, що визначає структуру і характер автоматизації технологічного процесу проектованого об'єкта і оснащення його приладами та автоматикою. На функціональній схемі умовно зображено технологічне обладнання, комунікації, органи управління, прилади та автоматика, а також зв'язку між ними. На схемі для автоматизації покажіть: 1 - технологічне та інженерне обладнання і комунікації автоматизованого об'єкта; 2 - засоби автоматизації або контури контролю, регулювання та управління; 3 - викидні лінії проходять між окремими технічними пристроями автоматики або контурами. Спробуємо побудувати функціональну схему автоматизації для нашої схеми. Висновок Виконуючи дану курсову роботу, я познайомився з метрологією як наукою, з технологічними вимірами і приладами. Зокрема, я досліджував схему і постарався описати її якомога точніше. Я отримав багато знань про пристрої для вимірювання тиску, вони різні, і дізнався, як ми можемо використовувати їх в життя. І я можу зробити висновок, що це має місце в більшості аспектів нашого повсякденного комерційної, економічної, промислової життя, навколишнього середовища і здоров'я, завдяки використанню різних вимірювальних приладів і інструментів в цих областях і прийняття важливих рішень в нашому повсякденному житті на основі вимірів. результати, представлені цими науками. Перелік джерел 1- https://osvita.ua/vnz/reports/econom_pidpr/19085/ 2- https://www.youtube.com/watch?v=Satth6Mv-6A 3- https://sibcontrols.com/ru/mjekhanichjeskije_chuvstvitjelnyje_eljemjenty_sjensory_davljenija_i_manomjetry_na_ikh_osnovje 4- https://uk.wikipedia.org/wiki/Важіль 5- https://modelistam.com.ua/dempfery-dlya-podvesa-4sht-p-30696/ 6- https://ru.wikipedia.org/wiki/клапан |