Практика. Практ работа № 3. Практическая работа Проведение прямых измерений с помощью штанген циркуля и микрометра

Скачать 474.62 Kb. Скачать 474.62 Kb.

|

|

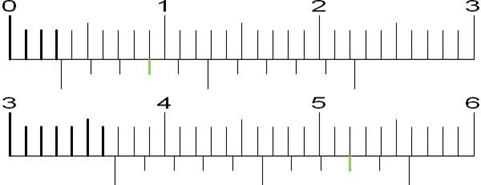

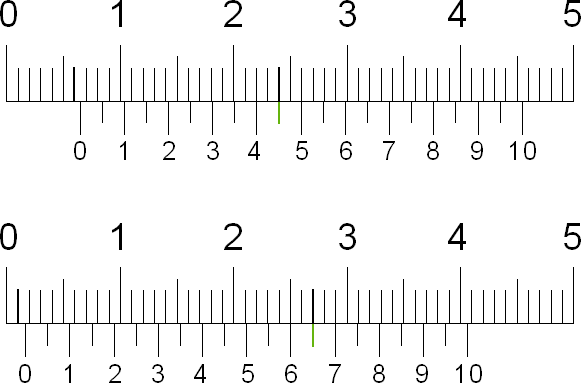

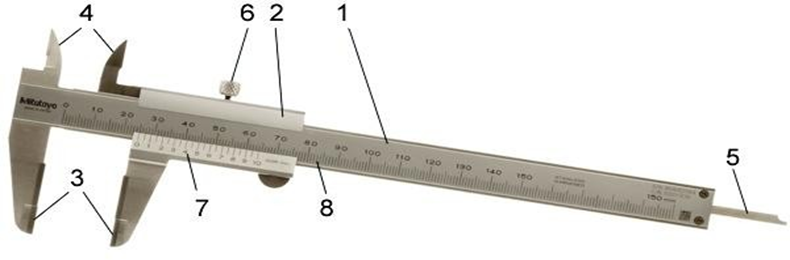

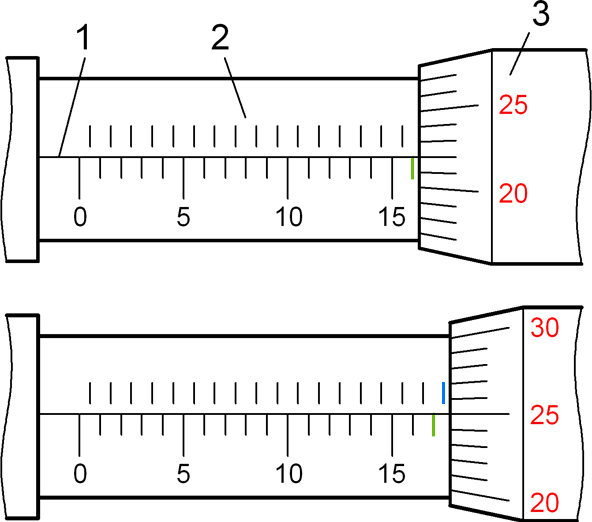

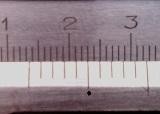

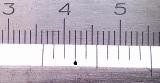

Практическая работа № 3. Проведение прямых измерений с помощью штанген- циркуля и микрометра» Цель работы: освоение измерительного инструмента и получение практических навыков в использовании штангенциркуля и микрометра. Оснащение: ПК, учебник, лекция Краткая теория:Штангенциркуль Штангенциркуль – высокоточный инструмент, используемый для измерения наружных и внутренних линейных размеров, глубин отверстий и пазов, разметки. Свое название этот универсальный прибор получил от линейки-штанги, которая служит основой его конструкции. Определение показаний по нониусуДля определения показаний штангенциркуля необходимо сложить значения его основной и вспомогательной шкалы.  Количество целых миллиметров отсчитывается по шкале штанги слева направо. Указателем служит нулевой штрих нониуса. Для отсчета долей миллиметра необходимо найти тот штрих нониуса, который наиболее точно совпадает с одним из штрихов основной шкалы. После этого нужно умножить порядковый номер найденного штриха нониуса (не считая нулевого) на цену деления его шкалы. Результат измерения равен сумме двух величин: числа целых миллиметров и долей мм. Если нулевой штрих нониуса точно совпал с одним из штрихов основной шкалы, полученный размер выражается целым числом. На рисунке выше представлены показания штангенциркуля ШЦ-1. В первом случае они составляют: 3 + 0,3 = 3,3 мм, а во втором — 36 + 0,8 = 36,8 мм. Нониус с ценой деления 0,05 мм Шкала прибора с ценой деления 0,05 мм представлена ниже. Для примера приведены два различных показания. Первое составляет 6 мм + 0,45 мм = 6,45 мм, второе — 1 мм + 0,65 мм = 1,65 мм.  Аналогично первому примеру необходимо найти штрихи нониуса и штанги, которые точно совпадают друг с другом. На рисунке они выделены зеленым и черным цветом соответственно. Устройство механического штангенциркуляУстройство двустороннего штангенциркуля с глубиномером представлено на рисунке. Пределы измерений этого инструмента составляют 0—150 мм. С его помощью можно измерять как наружные, так и внутренние размеры, глубину отверстий с точностью до 0,05 мм.  Основные элементыШтанга. Рамка. Губки для наружных измерений. Губки для внутренних измерений. Линейка глубиномера. Стопорный винт для фиксации рамки. Шкала нониуса. Служит для отсчета долей миллиметров. Шкала штанги. Губки для внутренних измерений 4 имеют ножевидную форму. Благодаря этому размер отверстия определяется по шкале без дополнительных вычислений. Если губки штангенциркуля ступенчатые, как в устройстве ШЦ-2, то при измерении пазов и отверстий к полученным показаниям необходимо прибавлять их суммарную толщину. Величина отсчета по нониусу у различных моделей инструмента может отличаться. Так, например, у ШЦ-1 она составляет 0,1 мм, у ШЦ-II 0,05 или 0,1 мм, а точность приборов с величиной отсчета по нониусу 0,02 мм приближается к точности микрометров. Конструктивные отличия в устройстве штангенциркулей могут быть выражены в форме подвижной рамки, пределах измерений, например: 0–125 мм, 0–500 мм, 500–1600 мм, 800–2000 мм и т.д. Точность измерений зависит от различных факторов: величины отсчета по нониусу, навыков работы, исправного состояния инструмента. Порядок проведения измерений, проверка исправностиПеред работой проверяют техническое состояние штангенциркуля и при необходимости настраивают его. Если прибор имеет перекошенные губки, пользоваться им нельзя. Не допускаются также забоины, коррозия и царапины на рабочих поверхностях. Необходимо, чтобы торцы штанги и линейки-глубиномера при совмещенных губках совпадали. Шкала инструмента должна быть чистой, хорошо читаемой. Измерение Губки штангенциркуля плотно с небольшим усилием, без зазоров и перекосов прижимают к детали. Определяя величину наружного диаметра цилиндра (вала, болта и т. д.), следят за тем, чтобы плоскость рамки была перпендикулярна его оси. При измерении цилиндрических отверстий губки штангенциркуля располагают в диаметрально противоположных точках, которые можно найти, ориентируясь по максимальным показаниям шкалы. При этом плоскость рамки должна проходить через ось отверстия, т.е. не допускается измерение по хорде или под углом к оси. Чтобы измерить глубину отверстия, штангу устанавливают у его края перпендикулярно поверхности детали. Линейку глубиномера выдвигают до упора в дно при помощи подвижной рамки. Полученный размер фиксируют стопорным винтом и определяют показания. Работая со штангенциркулем, следят за плавностью хода рамки. Она должна плотно, без покачивания сидеть на штанге, при этом передвигаться без рывков умеренным усилием, которое регулируется стопорным винтом. Необходимо, чтобы при совмещенных губках нулевой штрих нониуса совпадал с нулевым штрихом штанги. В противном случае требуется переустановка нониуса, для чего ослабляют его винты крепления к рамке, совмещают штрихи и вновь закрепляют винты. Перед измерением детали необходимо прежде всего проверить совпадение нулевого штриха нониуса с нулевым штрихом штанги. Необходимо проверить также плавность движения рамки и ее микрометрической подачи. Рамка не должна заедать, шататься при движении, перекашиваться и смещаться при зажиме. При измерении штангенциркулем необходимо наблюдать за правильной установкой губок штангенциркуля по отношению к измеряемой плоскости. МикрометрМикрометр – высокоточный прибор, предназначенный для измерения линейных величин абсолютным методом. Чтобы определить его показания, необходимо просуммировать значения шкалы стебля и барабана. Определение показаний прибораУказателем при отсчете по шкале 2 стебля служит торец барабана, а продольный штрих 1 является указателем для круговой шкалы 3. Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.  Отметим последний полностью открытый барабаном штрих миллиметровой шкалы стебля. Его значение составляет целое число миллиметров, и на рисунке он обозначен зеленым цветом. Если правее этого штриха имеется открытый штрих дополнительной шкалы (выделен голубым), нужно прибавить 0,5 мм к полученному значению. При отсчете показаний круговой шкалы 3 в расчет берут то еѐ значение, которое совпадает с продольным штрихом 1. Таким образом, на верхнем изображении показания прибора составляют: 16 + 0,22 = 16,22 мм. 17 + 0,5 + 0,25 = 17,75 мм. Распространенной ошибкой является случай, когда неверно учитывают (или не учитывают) величину 0,5 мм. Это связано с тем, что ближайший к барабану штрих дополнительной шкалы может быть открыт частично. При необходимости проверьте себя с помощью штангенциркуля. Порядок проведения измерений микрометромРабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно еѐ поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию. Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы. В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте. При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона. Устройство гладкого микрометра типа мк-25 Основные элементы конструкции гладкого микрометра представлены на рисунке ниже и обозначены цифрами:  Скоба. Она должна быть жесткой, поскольку еѐ малейшая деформация приводит к соответствующей ошибке измерения. Пятка. Она может быть запрессована в корпус, а может быть сменной у микрометров с большим диапазоном измерений (500 – 600 мм, 700 – 800 мм и т.д.). Микрометрический винт, который перемещается при вращении трещотки 7. Стопорное устройство. У микрометра на рисунке оно выполнено в виде винтового зажима. Используется для фиксации микрометрического винта при настройке прибора или снятии показаний. Стебель. На него нанесены две шкалы: пронумерованная (основная) показывает количество целых миллиметров, дополнительная – количество половин миллиметров. Барабан, по которому отсчитывают десятые и сотые доли миллиметра. Торец барабана также является указателем для шкалы стебля 5. Трещотка для вращения микрометрического винта 3 и регулировки усилия, прикладываемого к измерительным поверхностям прибора. Эталон, который служит для проверки и настройки инструмента. Не предусмотрен для некоторых моделей микрометров МК-25. Настройка микрометра и проверка его точностиПроверку нулевых показаний микрометра проводят каждый раз перед началом работы, при необходимости выполняют настройку. Ниже приведена общая последовательность действий. Проверить жесткость крепления пятки и стебля микрометра в скобе. Протереть чистой мягкой тканью измерительные поверхности. Проверить нулевые показания инструмента. Для этого у МК-25 соединяют между собой рабочие поверхности пятки и микрометрического винта усилием трещотки (3 - 5 щелчков). Если прибор настроен правильно, его показания будут равны 0,00. Для проверки микрометров с диапазоном измерений 25 - 50 мм, 50 - 75 мм и более используют соответствующие им эталоны (концевые меры длины), точный размер которых известен. Эталон, имеющий чистую торцевую поверхность, должен быть зажат без перекосов между измерительными поверхностями прибора усилием трещотки в несколько щелчков. Полученное значение сравнивают с известным, а при необходимости выполняют настройку микрометра в следующей последовательности. Настройка на ноль а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями. б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота). Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте. в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости Задание: Составить таблицу и записать значения измерений штангенциркулем и микрометром.    а) б) в)    а) б) в) Содержание отчетаОписать порядок проведения измерений штангенциркулем и микрометром Составить таблицу и записать значения измерений штангенциркулем и микрометром Контрольные вопросы:С какой целью применяют штангенциркуль и микрометр? Сколько шкал имеет штангенциркуль и микрометр? Как проводится отсчет целых и десятых долей миллиметра? |