отм. ОТМ Практич.раб.1. Практическая работа 1 анализ технологичности конструкции детали краткая теория

Скачать 108.61 Kb. Скачать 108.61 Kb.

|

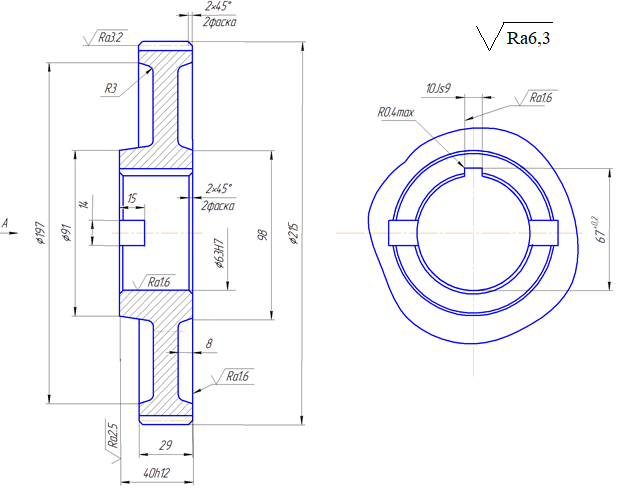

ПРАКТИЧЕСКАЯ работа № 1АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИКраткая теория Технологический анализ конструкции обеспечивает улучшение технико–экономических показателей разрабатываемого технологического процесса. Поэтому технологический анализ – один из важнейших этапов технологической разработки, в том числе и курсового проектирования. Основные задачи, решаемые при анализе технологичности конструкции обрабатываемой детали, сводятся к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительными методами. Таким образом, улучшение технологичности конструкции позволяет снизить себестоимость ее изготовления без ущерба для служебного назначения. Анализ технологичности целесообразно проводить в определенной последовательности. 1. На основании изучения условий работы узла изделия, а также учитывая заданную годовую программу, проанализировать возможность упрощения конструкции детали, замены сварной, армированной или сборной конструкцией, а также возможность и целесообразность замены материала. 2. Установить возможность применения высокопроизводительных методов обработки. 3. Проанализировать конструктивные элементы детали в технологическом отношении, используя при этом рекомендации по технологичности конструкций, приведенные в справочной литературе. 4. Выявить труднодоступные для обработки места. 5. Определить возможность совмещения технологических и измерительных баз при выдерживании размеров, оговоренных допусками, необходимость дополнительных технологических операций для получения заданной точности и шероховатости обработанных поверхностей. 6. Увязать указанные на чертежах допускаемые отклонения размеров, шероховатости и пространственные отклонения геометрической формы и взаимного расположения поверхностей с геометрическими погрешностями станков. 7. Определить возможность непосредственного измерения заданных на чертеже размеров. 8. Определить поверхности, которые могут быть использованы при базировании, возможность введения искусственных баз, 9. Определить необходимость дополнительных технологических операций, вызванных специфическими требованиями (например, допустимыми отклонениями в массе детали), и возможность изменения этих требований. 8. Проанализировать возможность выбора рационального метода получения заготовки, учитывая экономические факторы. 10. Предусмотреть в конструкциях деталей, подвергающихся термической обработке, конструктивные элементы, уменьшающие коробление деталей в процессе нагрева и охлаждения, и определить, правильно ли выбраны материалы с учетом термической обработки. С целью упрощения анализа технологичности можно дать частные рекомендации для некоторых классификационных групп деталей. Для корпусных деталей определяют: а) допускает ли конструкция обработку плоскостей на проход и что мешает такому виду обработки? б) можно ли обрабатывать отверстия одновременно на многошпиндельных станках с учетом расстояний между осями этих отверстий? в) позволяет ли форма отверстий растачивать их на проход с одной или двух сторон? г) есть ли свободный доступ инструмента к обрабатываемым поверхностям? д) нужна ли подрезка торцов ступиц с внутренних сторон отливки и можно ли ее устранить? е) есть ли глухие отверстия и можно ли заменить их сквозными? ж) имеются ли обрабатываемые плоскости, расположенные под тупыми и острыми углами, и можно ли заменить их плоскостями, расположенными параллельно или перпендикулярно друг к другу? з) имеются ли отверстия, расположенные не под прямым углом к плоскости входа и выхода, и, возможно ли изменение этих элементов? и) достаточна ли жесткость детали, не ограничит ли она режимы резания? к) имеются ли в конструкции детали достаточные по размерам и расстоянию базовые поверхности, если нет, то каким образом следует выбрать вспомогательные базы? л) нет ли в конструкции внутренней резьбы большого диаметра и возможно ли заменить ее другими конструктивными элементами? м) насколько прост способ получения заготовки (отливки), правильно ли выбраны элементы конструкции, обусловливающие получение заготовки? Для валов указывают: а) можно ли обрабатывать поверхности проходными резцами? б) убывают ли к концам диаметральные размеры шеек вала? в) можно ли уменьшить диаметры больших фланцев или буртов или исключить их вообще, и как это повлияет на коэффициент использования металла? г) можно ли заменить закрытые шпоночные канавки открытыми, которые обрабатываются гораздо производительнее дисковыми фрезами? д) имеют ли поперечные канавки форму и размеры, пригодные для обработки на гидрокопировальных станках? е) допускает ли «жесткость вала» получение высокой точности обработки (жесткость вала считается недостаточной, если для получения точности 6 ... 9 – го квалитетов соотношение его длины Lк диаметру d свыше 10 ... 12 для валов, изготовляемых по более низким квалитетам, это отношение может быть равно 15; при многорезцовой обработке это отношение следует уменьшить до 10). Следует помнить, что технология обработки гладких валов в значительной мере отличается от технологии изготовления ступенчатых валов простотой и экономичностью, поэтому необходимо проанализировать возможность замены ступенчатого вала гладким. Зубчатые колеса – массовые детали машиностроения, поэтому вопросы технологичности приобретают для них особенно важное значение. При анализе технологичности конструкции зубчатых колес следует определить возможность высокопроизводительных методов формообразования зубчатого венца с применением пластического деформирования в горячем и холодном состоянии. Конструкция зубчатого колеса должна характеризоваться следующими признаками: а) простой формой центрального отверстия, так как сложные отверстия значительно усложняют обработку, вызывая необходимость применения револьверных станков и полуавтоматов; б) простой конфигурацией наружного контура зубчатого колеса (так как наиболее технологичными являются зубчатые колеса плоской формы без выступающих ступиц); в) расположенными с одной стороны ступицами, так как в противном случае обработка по одной детали на зубофрезерных станках вызывает увеличение количества этих станков на 25 ... 30 %; г) симметричным расположением перемычки между ступицей и венцом для зубчатых колес, подлежащих термической обработке как по отношению к венцу, так и но отношению к ступице. Нарушение этого условия приводит к значительным односторонним искажениям при термической обработке; д) правильной формой и размерами канавок для выхода инструментов; е) возможностью многорезцовой обработки в зависимости от соотношения диаметров венцов и расстояний между ними. Подобным образом проводится анализ технологичности и для других деталей, имеющих аналогичные элементы конструкции. Оценка технологичности конструкции бывает двух видов: качественная и количественная. Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: «лучше – хуже», «технологично–нетехнологично» и т. д. Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использование наиболее производительных и экономичных для определенного типа производства методов изготовления. Количественная оценка технологичности выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности. Согласно ГОСТ 14.202–73 номенклатура показателей технологичности изделия содержит четыре основных и 31 дополнительный показатель. К основным показателям относятся: – коэффициент унификации конструктивных элементов Куэ; – коэффициент точности Кт; – коэффициент шероховатости Кш; – коэффициент использования материалов Ким. Пример  Рис.1 Зубчатое колесо Анализ технологичности конструкции детали Качественная оценка. Конструкцию детали “Колесо зубчатое” можно считать технологичной, так как у неё можно отметить следующие признаки технологичности конструкции: 1.Возможность применять высокопроизводительные методы обработки. 2.Возможность использования прогрессивного метода получения заготовки – штамповка, которая по форме и размерам близка к готовой детали. Это позволяет повысить КИМ, снизить трудоёмкость и себестоимость механической обработки. 3.Дотупность всех обрабатываемых поверхностей для механической обработки 4.Достаточная жёсткость детали и простота конструктивных форм позволяет вести обработку с высокими режимами резания. 5.Наличие у детали удобных базирующих поверхностей. Количественная оценка. Количественная оценка. Таблица 1

1.Коэффициент унификации конструкционных элементов. Ку =  = = = 0.63 так как Ку ≥ 0.6 = 0.63 так как Ку ≥ 0.6деталь по этому показателю технологична. 2.Коэффициент точности обработки. Кт.о = 1 -  ; ; Аср =  =12,25 =12,25Кт.о = 1 -  = 1 - = 1 - = 0.92 = 0.92 Так как Кт.о > 0,83, то деталь по этому показателю технологична. 3.Коэфициент шероховатости. Кш =  ; ; Бср =  = 4,65 = 4,65Кш =  = 0.22 < 0,32 Деталь по этому показателю технологична. = 0.22 < 0,32 Деталь по этому показателю технологична.4.Коэффициент использования материала  , ,КИМ =  = 0,85. = 0,85.Например, для исходной заготовки штамповка в открытом штампе КИМ составляет 0,85. В нашем случае неплохой показатель. Вывод : Деталь по всем показателям технологична. Задание: по чертежу детали дать качественный и количественный анализ технологичности детали. ПРИМЕР: Качественная оценка технологичности конструкции втулки: -- технологический контроль чертежа детали «втулка» дает полное представление о ее конструкции. На чертеже проставлены размеры с допусками и шероховатостью необходимыми для изготовления детали; -- заготовкой для втулки служит штамповка, получаемая на горизонтально-ковачной машине из стали 40Х. Штамповка проста по конфигурации и не требует применения специальной оснастки; -- деталь имеет удобные и надежные технологические базы в процессе обработки; -- предусмотрена возможность непосредственного измерения большинства заданных на чертеже размеров; -- деталь по форме средней сложности (канавки, сквозные отверстия, резьбовое отверстие, ступени, лыски); -- жесткость детали: следовательно, деталь жесткая; -- все поверхности можно обработать универсальными инструментами, включая канавку для выхода шлифовального круга; -- наружную цилиндрическую поверхность Ш128h12 можно обрабатывать проходным резцом. -- деталь имеет один относительно большой перепад диаметров ступеней, поэтому обработка на многорезцовом станке становится невозможной; -- большинство поверхностей детали можно считать технологичными, за исключением внутренних цилиндрических поверхностей Ш40H8 с шероховатостью Ra=0,4 мкм, Ш50H11 с шероховатостью Ra=3,2 мкм, наружных поверхностей Ш70d10 с шероховатостью Ra=3,2 мкм и для которой необходимо выдержать допуск на радиальное биение 0,1мм относительно базовой поверхности А, Ш128h12 с шероховатостью Ra=6,3 мкм, вследствие необходимости введения дополнительных операций для их изготовления. К остальным размерам не предъявляется высоких требований точности и качества поверхности. -- для обработки трех лысок потребуется проектировать специальные приспособления;

|