материаловедение. Материал. Практическая работа 1 Физические свойства металлов и методы их изучения

Скачать 294.09 Kb. Скачать 294.09 Kb.

|

|

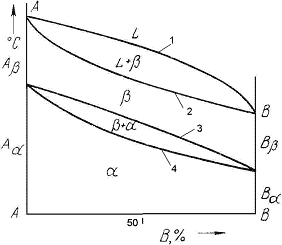

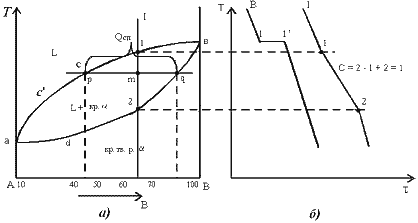

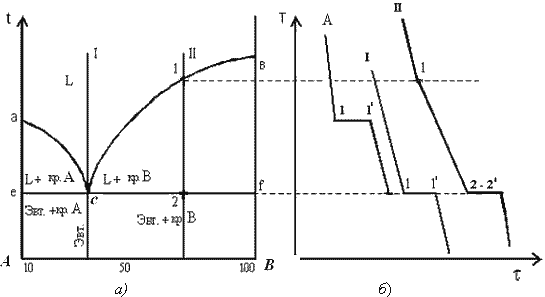

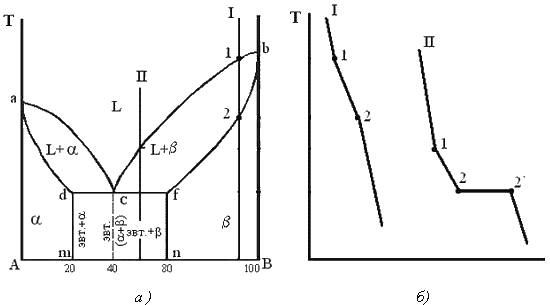

Практическая работа № 2 Тема: «Изучение диаграмм состояния» Цель работы: ознакомление студентов с основными видами диаграмм состояния, их основными линиями, точками, их значением. Ход работы: 1.Изучите теоретическую часть. 2.Выполните задания практической части. Теоретическая часть Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (см.рис. 1)  Рис.1 Диаграмма состояния Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы. Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа. В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки. Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации - точками солидус. По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс - концентрация компонентов, по оси ординат - температура. Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4). По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава. Ниже представлены различные типы диаграмм состояния:  Рис.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (а); кривые охлаждения типичных сплавов (б) Анализ полученной диаграммы (рис.2). 1. Количество компонентов: К = 2 (компоненты А и В). 2. Число фаз: f = 2 (жидкая фаза L, кристаллы твердого раствора 3. Основные линии диаграммы: acb – линия ликвидус, выше этой линии сплавы находятся в жидком состоянии; adb – линия солидус, ниже этой линии сплавы находятся в твердом состоянии.  Рис.3. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (а) и кривые охлаждения сплавов (б) Анализ диаграммы состояния (рис. 3). 1. Количество компонентов: К = 2 (компоненты А и В); 2. Число фаз: f = 3 (кристаллы компонента А, кристаллы компонента В, жидкая фаза). 3. Основные линии диаграммы: линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке; линия солидус ecf, параллельна оси концентраций стремится к осям компонентов, но не достигает их;  Рис. 4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии (а) и кривые охлаждения типичных сплавов (б) Анализ диаграммы состояния (рис. 4). 1. Количество компонентов: К = 2 (компоненты А и В); 2. Число фаз: f = 3 (жидкая фаза и кристаллы твердых растворов 3. Основные линии диаграммы: линия ликвидус acb, состоит из двух ветвей, сходящихся в одной точке; линия солидус аdcfb, состоит из трех участков; dm – линия предельной концентрации компонента В в компоненте А; fn – линия предельной концентрации компонента А в компоненте В. Практическая часть Задание для студентов: 1. Запишите название работы и ее цель. 2. Запишите что такое диаграмма состояния. Ответьте на вопросы: 1. Как строится диаграмма состояния? 2. Что можно определить по диаграмме состояния? 3. Какие названия имеют основные точки диаграммы? 4. Что указывается на диаграмме по оси абсцисс? Оси ординат? 5. Как называются основные линии диаграммы? Задание по вариантам: Студенты отвечают на одни и те же вопросы, различными являются рисунки, по которым необходимо отвечать. 1 вариант дает ответы по рисунку 2, 2 вариант дает ответы по рисунку 3, вариант 3 дает ответы по рисунку 4. Рисунок необходимо зафиксировать в тетрадь. 1. Как называется диаграмма? 2. Назовите сколько компонентов участвуют в образовании сплава? 3. Какими буквами обозначены основные линии диаграммы? Практическая работа № 3 Тема: «Изучение чугунов» Цель работы: ознакомление студентов с маркировкой и областью применения чугунов; формирование умения расшифровки марок чугунов. Ход работы: 1.Ознакомьтесь с теоретической частью. 2.Выполните задание практической части. Теоретическая часть Чугун отличается от стали: по составу - более высокое содержание углерода и примесей; по технологическим свойствам - более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях. В зависимости от состояния углерода в чугуне различают: белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск; серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет; половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике. В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый - с пластинчатым графитом; высокопрочный - с шаровидным графитом; ковкий - с хлопьевидным графитом. Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало. Серые чугуны Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Структура металлической основы зависит от количества углерода и кремния. Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это - базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления. Маркировка серых чугунов: обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1. Например: СЧ 10 – серый чугун, предел прочности при растяжении 100 Мпа. Ковкий чугун Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния. Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 - 6) и четыре с перлитной (КЧ 65 - 3) основой (ГОСТ 1215). По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. Маркировка ковкого чугуна: обозначаются индексом КЧ (ковкий чугун) и числами. Первое число соответствует пределу прочности на растяжение, умноженное на 10-1, второе число – относительное удлинение. Например: КЧ 30-6 – ковкий чугун, предел прочности при растяжении 300Мпа, относительное удлинение 6 %. Высокопрочный чугун Получают эти чугуны из серых, в результате модифицирования магнием или церием. По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Эти чугуны обладают высокой жидкотекучестью, линейная усадка - около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле. Маркировка высокопрочного чугуна: обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1. Например: ВЧ 50 – высокопрочный чугун с пределом прочности на растяжение 500 Мпа. Практическая часть Задание для студентов: 1.Запишите название работы, ее цель. 2. Опишите производство чугуна. 3.Заполните таблицу:

Практическая работа № 4 Тема: «Изучение углеродистых и легированных конструкционных сталей» Цель работы: ознакомление студентов с маркировкой и областью применения конструкционных сталей; формирование умения расшифровки маркировки конструкционных сталей. Ход работы: 1.Ознакомьтесь с теоретической частью. 2.Выполните задания практической части. Теоретическая часть Сталь – это сплав железа с углеродом, в котором углерода содержится в количестве 0 -2,14%. Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием. Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. В зависимости от назначения стали делятся на 3 группы: конструкционные, инструментальные и стали специального назначения. Качество в зависимости от содержания вредных примесей: серы и фосфора стали подразделяют на стали: ˗ Обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора. ˗ Качественные - до 0,035% серы и фосфора каждого отдельно. ˗ Высококачественные - до 0.025% серы и фосфора. ˗ Особовысококачественные, до 0,025% фосфора и до 0,015% серы. Раскисление – это процесс удаления кислорода из стали, т. е. по степени её раскисления, существуют: спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами "сп" в конце марки (иногда буквы опускаются); кипящие стали – слабо раскисленные; маркируются буквами "кп"; полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс". Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы: сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора); сталь группы Б – по химическому составу; сталь группы В – с гарантированными механическими свойствами и химическим составом. Конструкционные стали предназначены для изготовления конструкций, деталей машин и приборов. Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли. Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов. До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. Маркировка конструкционных углеродистых сталей обыкновенного качества ˗ Обозначают по ГОСТ 380-94 буквами "Ст" и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. ˗ Чем выше содержание углерода и прочностные свойства стали, тем больше её номер. ˗ Буква "Г" после номера марки указывает на повышенное содержание марганца в стали. ˗ Перед маркой указывают группу стали, причем группа "А" в обозначении марки стали не ставится. ˗ Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают. Например: ˗ Ст1кп2 - углеродистая сталь обыкновенного качества, кипящая, № марки 1, второй категории, поставляется потребителям по механическим свойствам (группа А); ˗ ВСт5Г - углеродистая сталь обыкновенного качества с повышенным содержанием марганца, спокойная, № марки 5, первой категории с гарантированными механическими свойствами и химическим составом (группа В); ˗ ВСт0 - углеродистая сталь обыкновенного качества, номер марки 0, группы Б, первой категории (стали марок Ст0 и Бст0 по степени раскисления не разделяют). Маркировка конструкционных углеродистых качественных сталей ˗ В соответствии с ГОСТ 1050-88 эти стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05 ; 08 ; 10 ; 25 ; 40, 45 и т.д. ˗ Для спокойных сталей буквы в конце их наименований не добавляются. Например, 08кп, 10пс, 15, 18кп, 20 и т.д. ˗ Буква Г в марке стали указывает на повышенное содержание марганца. Например: 14Г, 18Г и т.д. ˗ Самая распространенная группа для изготовления деталей машин (валы, оси, втулки, зубчатые колеса и т.д) Например: ˗ 10 – конструкционная углеродистая качественная сталь, с содержанием углерода около 0,1 %, спокойная ˗ 45 – конструкционная углеродистая качественная сталь, с содержанием углерода около 0,45%, спокойная ˗ 18 кп – конструкционная углеродистая качественная сталь с содержанием углерода около 0.18%, кипящая ˗ 14Г – конструкционная углеродистая качественная сталь с содержанием углерода около 0,14%, спокойная, с повышенным содержанием марганца. Маркировка легированных конструкционных сталей ˗ В соответствии с ГОСТ 4543-71 наименования таких сталей состоят из цифр и букв. ˗ Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. ˗ Буквы указывают на основные легирующие элементы, включенные в сталь. ˗ Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа, при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается. ˗ Буква А в конце марки указывает на то, что сталь высококачественная (с пониженным содержанием серы и фосфора) ˗ Н – никель, Х – хром, К – кобальт, М – молибден, В – вольфрам, Т – титан, Д – медь, Г – марганец, С – кремний. Например: ˗ 12Х2Н4А – конструкционная легированная сталь, высококачественная, с содержанием углерода около 0,12%, хрома около 2%, никеля около 4% ˗ 40ХН – конструкционная легированная сталь, с содержанием углерода около 0,4%, хрома и никеля до 1,5% |