материаловедение. Материал. Практическая работа 1 Физические свойства металлов и методы их изучения

Скачать 294.09 Kb. Скачать 294.09 Kb.

|

|

Литейные сплавы К литейным сплавам относятся сплавы системы алюминий - кремний (силумины), содержащие 10-13 % кремния. Присадка к силуминам магния, меди содействует эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает антикоррозионные свойства. Никель и железо повышают жаропрочность. Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для изготовления литых деталей приборов и других средне - и малонагруженных деталей, в том числе тонкостенных отливок сложной формы. Практическая часть Задание для студентов: 1. Запишите название и цель работы. 2. Заполните таблицу:

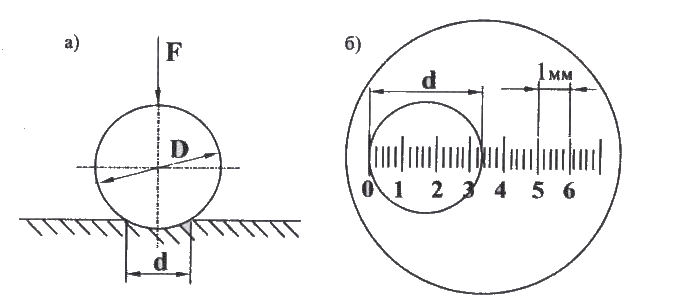

Лабораторная работа № 1 Тема: «Механические свойства металлов и методы их изучения (твердость)» Цель работы: изучить механические свойства металлов, методы их изучения. Ход работы: 1.Ознакомьтесь с теоретическими положениями. 2.Выполните задание преподавателя. 3.Составьте отчет в соответствии с заданием. Теоретическая часть Твердостью называют способность материала оказывать сопротивление проникновению в него другого тела. При испытаниях на твердость тело, внедряемое в материал и называемое индентором, должно быть более твердым, иметь определенные размеры и форму, не должно получать остаточной деформации. Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму - методом ударного вдавливания. Кроме того, существует метод определения твердости царапанием - склерометрия. По значению твердости металла можно составить представление об уровне его свойств. Например, чем выше твердость, определенная давливанием наконечника, тем меньше пластичность металла, и наоборот. Испытания на твердость по методу вдавливания состоят в том, что в образец под действием нагрузки вдавливают индентор (алмазный, из закаленной стали, твердого сплава), имеющий форму шарика, конуса или пирамиды. После снятия нагрузки на образце остается отпечаток, измерив величину которого (диаметр, глубину или диагональ) и сопоставив ее с размерами индентора и величиной нагрузки, можно судить о твердости металла. Твердость определяется на специальных приборах - твердомерах. Наиболее часто твердость определяют методами Бринелля (ГОСТ 9012-59) и Роквелла (ГОСТ 9013-59). Существуют общие требования к подготовке образцов и проведению испытаний этими методами: 1. Поверхность образца должна быть чистой, без дефектов. 2. Образцы должны быть определенной толщины. После получения отпечатка на обратной стороне образца не должно быть следов деформации. 3. Образец должен лежать на столике жестко и устойчиво. 4. Нагрузка должна действовать перпендикулярно поверхности образца. Определение твердости по Бринеллю Твердость металла по Бринеллю определяют вдавливанием в образец закаленного стального шарика (рис. 1) диаметром 10; 5 или 2,5 мм и выражают числом твердости НВ, полученным делением приложенной нагрузки Р в Н или кгс (1Н = 0,1 кгс) на площадь поверхности образовавшегося на образце отпечатка F в мм Число твердости по Бринеллю HB выражается отношением приложенной нагрузки F к площади S сферической поверхности отпечатка (лунки) на измеряемой поверхности. HB =  , (Мпа), , (Мпа),где F – нагрузка, Н; S – площадь сферической поверхности отпечатка, мм2 (выражена через D и d ); D – диаметр шарика, мм; d – диаметр отпечатка, мм; Величину нагрузки F , диаметр шарика D и продолжительность выдержки под нагрузкой τ, выбирают по таблице 1.  Рисунок 1. Схема измерения твердости по методу Бринелля. а) Схема вдавливания шарика в испытуемый металл F- нагрузка, D – диаметр шарика, dотп – диаметр отпечатка; б) Измерение лупой диаметра отпечатка (на рисунке d=4,2 мм). Таблица 1. Выбор диаметра шарика, нагрузки и выдержки под нагрузкой в зависимости от твердости и толщины образца

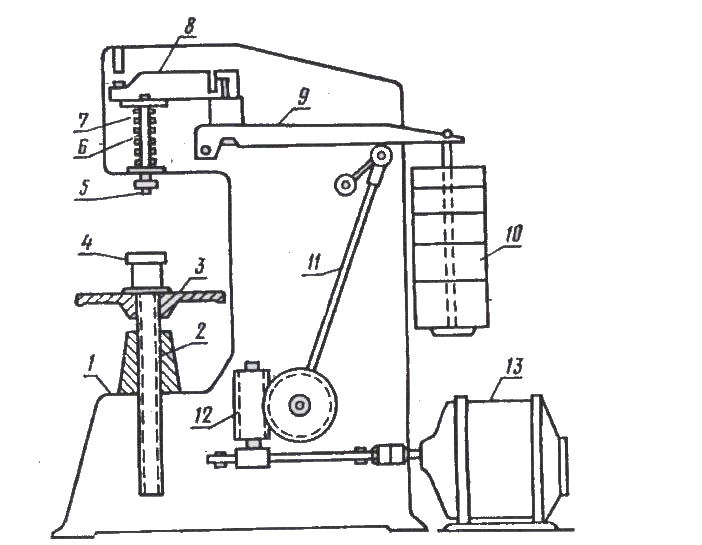

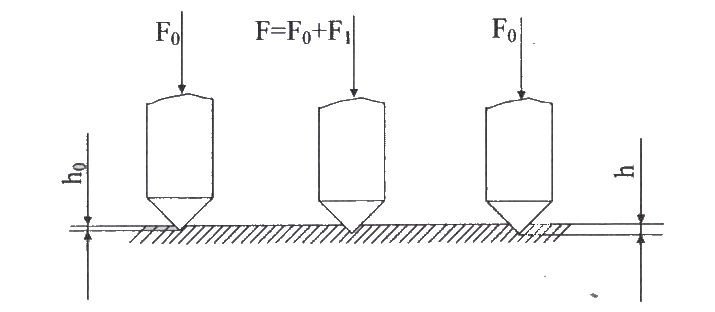

На рисунке 2 приведена схема рычажного прибора. Образец устанавливают на предметный столик 4. Вращая маховик 3, винтом 2 поднимают образец до соприкосновения его с шариком 5 и далее до полного сжатия пружины 7, надетой на шпиндель 6. Пружина создает предварительную нагрузку на шарик, равную 1 кН (100 кгс), что обеспечивает устойчивое положение образца во время нагружения. После этого включают электродвигатель 13 и через червячную передачу редуктора 12, шатун 11 и систему рычагов 8,9, расположенных в корпусе 1 твердомера с грузами 10 создает заданную полную нагрузку на шарик. На испытуемом образце получается шаровой отпечаток. После разгрузки прибора образец снимают и определяют диаметр отпечатка специальной лупой. За расчетный диаметр отпечатка принимают среднее арифметическое значение измерений в двух взаимно перпендикулярных направлениях.  Рисунок 2. Схема прибора Бринелля По выше приведенной формуле, используя измеренный диаметр отпечатка, вычисляется число твердости HB. Число твердости в зависимости от диаметра полученного отпечатка можно также найти по таблицам (см. таблицу чисел твердости). При измерении твердости шариком диаметром D = 10,0 мм под нагрузкой F = 29430 Н (3000 кгс), с выдержкой τ = 10 с – число твердости записывается так: HB 2335 Мпа или по старому обозначению НВ 238 (в кгс/мм2) При измерении твердости по Бринеллю необходимо помнить следующее: Можно испытывать материалы с твердостью не более НВ 4500 Мпа, так как при большей твердости образца происходит недопустимая деформация самого шарика; Во избежание продавливания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка; Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка; Расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5 d. Определение твердости по Роквеллу По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец шарика из закаленной стали диаметром 1,588 мм или алмазного конуса с углом при вершине 120о под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и общей Р , равной сумме предварительной Р0 и основной Р1нагрузок (рис. 3). Число твердости по Роквеллу HR измеряется в условных безразмерных единицах и определяется по формулам: HRc =  – при вдавливании алмазного конуса – при вдавливании алмазного конусаHRв =  – при вдавливании стального шарика, – при вдавливании стального шарика,где 100 – число делений черной шкалы С, 130 – число делений красной шкалы В циферблата индикатора, измеряющего глубину вдавливания; h0 – глубина вдавливания алмазного конуса или шарика под действием предварительной нагрузки. Мм h – глубина вдавливания алмазного конуса или шарика под действием общей нагрузки, мм 0,002 – цена деления шкалы циферблата индикатора (перемещение алмазного конуса при измерении твердости на 0,002 мм соответствует перемещению стрелки индикатора на одно деление), мм Вид наконечника и величина нагрузки выбирается по таблице 2, в зависимости от твердости и толщины испытуемого образца. . Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора и выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению на 0,002 мм. Число твердости по Роквеллу указывается непосредственно стрелкой на шкале С или В индикатора после автоматического снятия основной нагрузки. Твердость одного и того же металла, определенная различными методами выражается различными единицами твердости. Например, HB 2070, HRc 18 или HRв 95.  Рисунок 3. Схема измерения твердости по Роквеллу Таблица 2

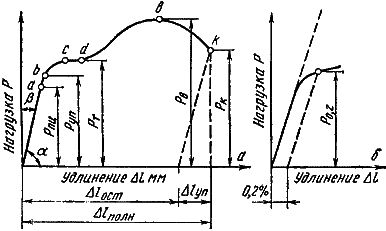

Метод Роквелла отличается простотой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытания, позволяет испытывать металлы и сплавы, как низкой, так и высокой твердости. Этот метод не рекомендуется применять для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные, антифрикционные подшипниковые сплавы и др.). Практическая часть Содержание отчета. Укажите название работы, ее цель. Ответьте на вопросы: 1. Что называется твердостью? 2. В чем сущность определения твердости? 3. Какие 2 метода определения твердости вы знаете? В чем их отличие? 4. Как необходимо подготовить образец к испытанию? 5. Чем объяснить отсутствие универсального метода определения твердости? 6. Почему из многих механических характеристик материалов наиболее часто определяют твердость? 7. Зафиксируйте в тетради схему определения твердость по Бриннелю и по Роквеллу. Лабораторная работа № 2 Тема: «Механические свойства металлов и методы их изучения (прочность, упругость)» Цель работы: изучить механические свойства металлов, методы их изучения. Ход работы: 1.Ознакомьтесь с теоретическими положениями. 2.Выполните задание преподавателя. 3.Составьте отчет в соответствии с заданием. Теоретическая часть Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться при: 1. Статическом нагружении - нагрузка на образец возрастает медленно и плавно. 2. Динамическом нагружении - нагрузка возрастает с большой скоростью, имеет ударный характер. 3. Повторно-переменном или циклическим нагружении - нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению. Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности. Прочность – способность материала сопротивляться деформациям и разрушению. Пластичность – это способность материала изменять свои размеры и форму под воздействием внешних сил; мера пластичности – величина остаточной деформации. Устройство, определяющее прочность и пластичность – это разрывная машина, которая записывает диаграмму растяжения (см. рис. 4), выражающую зависимость между удлинением образца и действующей нагрузкой.  Рис. 4. Диаграмма растяжения: а – абсолютная, б – относительная. Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности. Предел пропорциональности – это наибольшее напряжение, до достижения которого справедлив закон Гука. При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Точка b – предел упругости – наибольшее напряжение, до достижения которого в образце не возникает остаточной деформации. Площадка сd – площадка текучести, она соответствует пределу текучести – это напряжение, при котором в образце происходит увеличение деформации без увеличения нагрузки (материал «течет»). Многие марки стали, цветных металлов не имеют ярко выраженной площадки текучести, поэтому для них устанавливают условный предел текучести. Условный предел текучести – это напряжение, которое соответствует остаточной деформации равной 0,2% от первоначальной длины образца (сталь легированная, бронза, дюралюминий и др. материалы). Точка В соответствует пределу прочность (на образце появляется местное утоньшение – шейка, образование утоньшения характерно для пластичных материалов). Предел прочности – это максимальное напряжение, которое выдерживает образец до разрешения (временное сопротивление разрыву). За точкой В нагрузка падает (вследствие удлинения шейки) и разрушение происходит в точке К. Практическая часть. Содержание отчета. 1. Укажите название работы, ее цель. 2. Какие механические свойства вы знаете? Какими методами определяются механические свойства материалов? 3. Запишите определение понятий прочность и пластичность. Какими методами они определяются? Как называется устройство, которое определяет эти свойства? С помощью чего определяются свойства? 4. Зафиксируйте абсолютную диаграмму растяжения пластичного материала. 5. После диаграммы укажите названия всех точек и участков диаграммы. 6. Какой предел является основной характеристикой при выборе материала для изготовления какого-либо изделия? Ответ обоснуйте. 7. Какие материалы более надежны в работе хрупкие или пластичные? Ответ обоснуйте. Список литературы Основная: Адаскин А.М., Зуев В.М. Материаловедение (металлообработка). – М.: ОИЦ «Академия», 2009 – 240 с. Адаскин А.М., Зуев В.М. Материаловедение и технология материалов. – М.: ФОРУМ, 2010 – 336 с. Чумаченко Ю.Т. Материаловедение и слесарное дело (НПО и СПО). – Ростов н/Д.: Феникс, 2013 – 395 с. Дополнительная: Жуковец И.И. Механические испытания металлов. – М.: Высш.шк., 1986. – 199 с. Лахтин Ю.М. Основы материаловедения. – М.: Металлургия, 1988. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. Электронные ресурсы: 1. Журнал «Материаловедение». (Электронный ресурс) – форма доступа http://www.nait.ru/journals/index.php?p_journal_id=2. 2. Материаловедение: образовательный ресурс, форма доступа http:// www.supermetalloved/narod.ru. 3. Марочник сталей. (Электронный ресурс) – форма доступа www.splav.kharkov.com. 4. Федеральный центр информационно-образовательных ресурсов. (Электронный ресурс) – форма доступа www.fcior.ru. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||