практика по гидр сист. Практическая работа 1 расчёт гидравлического пресса

Скачать 3.04 Mb. Скачать 3.04 Mb.

|

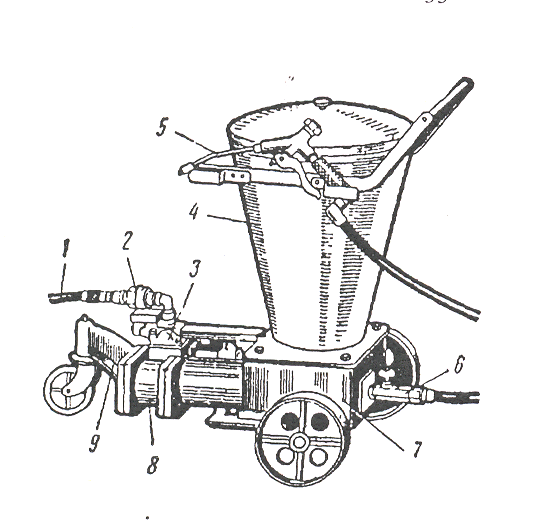

ПРАКТИЧЕСКАЯ РАБОТА № 6РАСЧЁТ ПНЕВМАТИЧЕСКОГО НАГНЕТАТЕЛЯ СМАЗКИ 1 Цель работы Ознакомление с назначением, устройством и работой пневматического нагнетателя. Приобретение навыков по обоснованию и расчёту основных параметров нагнетателя. 2 Содержание работы 2.1 Уяснение назначения, устройства и принципа работы нагнетателя. Определение диаметра плунжера, диаметра поршня пневмоцилиндра, времени перемещения поршня с плунжером, производительности нагнетателя. 3 Методические указания 3.1 Исходные данные для выполнения работы приведены в таблице 1. 3.2 Устройство и работа пневмонагнетателя Общий вид передвижного пневматического нагнетателя показан на рисунке 1, схема – на рисунке 2. Таблица 1 – Исходные данные для расчёта нагнетателя

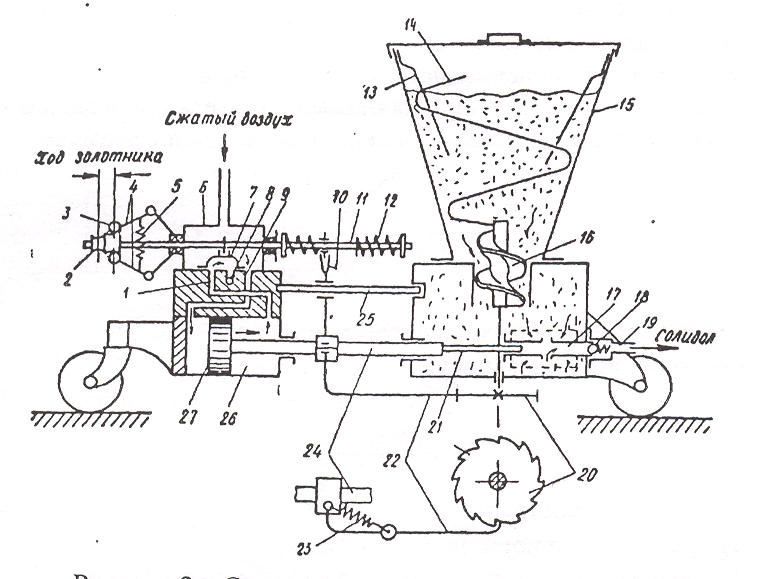

1 – шланг для подачи сжатого воздуха; 2 – фильтр маслёнка; 3 – корпус золотника; 4 – резервуар; 5 – раздаточный пистолет; 6 – блок клапанов; 7 – корпус; 8 -пневматический двигатель; 9 – кронштейн колеса Рисунок 1 – Пневматический нагнетатель Смазка «Литол» из бункера 15 (рис.2) подаётся к насосу 17 высокого давления при помощи шнека 16 и рыхлителя 14 с отражателем 13. Плунжер насоса высокого давления приводится в действие поршнем 27 пневмодвигателя 26 от давления воздуха 0,6 – 1,0 МПа. Возвратно-поступательное движение поршень цилиндра получает от золотникового механизма с плоским золотником 7, который в свою очередь приводится в действие ползуном 11 от штока 24 поршня пневматического двигателя. При своём движении золотник перекрывает воздушные каналы 1 и 8 или 8 и 9, предназначенные для подачи сжатого воздуха под поршень и удаления воздуха из пространства цилиндра. В положении, показанном на рисунке 2, сжатый воздух, поступающий из магистрали в золотниковую коробку 6, по каналу 9 направляется в левую часть цилиндра, заставляя поршень перемещаться вправо, воздух из правой части цилиндра по каналу 1 через золотник и далее по каналу 8 выходит в атмосферу. При этом шток 34 поршня пневмодвигателя будет толкать плунжер 21 насоса высокого давления и вытеснять из его цилиндра смазку через обратный клапан в шланг к пистолету. Одновременно шток 24 передвигает по направляющему стержню 25 вилку 10 вправо, которая дойдя до возвратной пружины 12, будет сжимать её до тех пор, пока не превысит натяжение пружины 5, стягивающей рычажки фиксирующего механизма. В этом случае ползун 11 вместе с золотником 7 под действием пружины 12 быстро передвигается в крайнее правое положение и фиксируется в этом положении при помощи роликов 3, западающих в профильную канавку втулки 2.  1,8,9 –каналы; 2 – втулка; 3 - ролик; 4 – рычажки; 6 – золотниковая коробка; 7 - золотник; 10 – вилка; 11 – ползун; 12 – пружина; 13 – отражатель; 14 – рыхлитель; 15 – бункер; 16 – шнек; 17 – насос высокого давления; 18 – клапан; 19 – выходной канал; 20 – храповое колесо; 21 – плунжер; 22 – рычаг; 23 –пружина; 24 – шток; 25 – направляющий стержень; 26 – цилиндр; 27 – поршень Рисунок 2 – Схема пневматического нагнетателя После того, как золотник занял крайнее правое положение, сжатый воздух по каналу 1 поступает под поршень, заставляя его перемещаться влево, а воздух из левой части цилиндра по каналу 8 выходит наружу. В конце хода поршня аналогично предыдущему срабатывает фиксирующий механизм. Шнек бункера приводится в действие при помощи храпового колеса 20, закреплённого на валу шнека и г-образного рычага 22, закреплённого шарнирно на штоке 24 и прижимаемого к храповому колесу пружиной 23. Производительность нагнетателей такого типа составляет 180-250 см3/мин при давлении 21-35 МПа. Вместимость бункера - 15-20 кг. 3.3 Расчёт нагнетателя Диаметр поршня пневмонагнетателя где Время перемещения поршня пневмодвигателя при рабочем ходе (при нагнетании) приближённо можно определить по формуле где W- объём рабочей полости цилиндра; σ1, σ2 – безразмерное (относительное) давление; lм – ход шток, 0,05 м; р1, р2 - начальное и конечное давление в рабочей полости; ψ1, ψ1 - коэффициенты относительного. При изобарическом процессе ψ1= ψ2= ψ. k - показатель адиабаты (k = 1,4); Скорость перемещения поршня, м/с. Время на холостой ход, с Время на двойной ход поршня пневмодвигателя, с где 1,2 – коэффициент учёта срабатывания золотника. Число двойных ходов плунжера нагнетательного насоса Производительность нагнетательного насоса при полном ходе плунжера, см3 где Рабочий ход поршня, соответствующий заданной производительности насоса, м 4 Контрольные вопросы 4.1.Как устроен и как работает пневматический нагнетатель смазки? 4.2.От каких параметров зависит диаметр пневмодвигателя нагнетателя? 4.3.От каких параметров зависит время перемещения поршня пневмодвигателя? 4.4.Как определяется производительность пневмонагнетателя? 4.5.Как определяется действительный рабочий ход плунжера нагнетательного насоса? ПРАКТИЧЕСКАЯ РАБОТА № 7 РАСЧЁТ ОКРАСОЧНОЙ КАМЕРЫ 1 Цель работы Ознакомление с назначением, устройством и работой окрасочной камеры. Приобретение навыков по обоснованию и расчёту основных параметров окрасочной камеры. 2 Содержание работы 2.1 Уяснение назначения, устройства и принципа работы окрасочной камеры. Определение количества воздуха, отсасываемого из камеры, подбор вентилятора, определение площади сечения гидрофильтра, определение производительности насоса, количества форсунок и количества свежей воды. 3 Методические указания 3.1 Исходные данные для выполнения работы приведены в таблице 1. 3.2Производство окрасочных работ При окраске распылением лакокрасочный материал наносится на поверхность изделия в виде мельчайших частиц, выбрасываемых под давлением из специальных распылителей. Преимущества этого метода: высокая производительность, возможность окраски изделий различной формы и габаритов, быстрота перехода с одного лакокрасочного материала к другому. К недостаткам этого метода относятся: большие потери лакокрасочного материала, образование тумана краски, вредного для здоровья и опасного в пожарном отношении, необходимость ручного труда при окраске. Таблица 1 – Исходные данные для расчёта нагнетателя

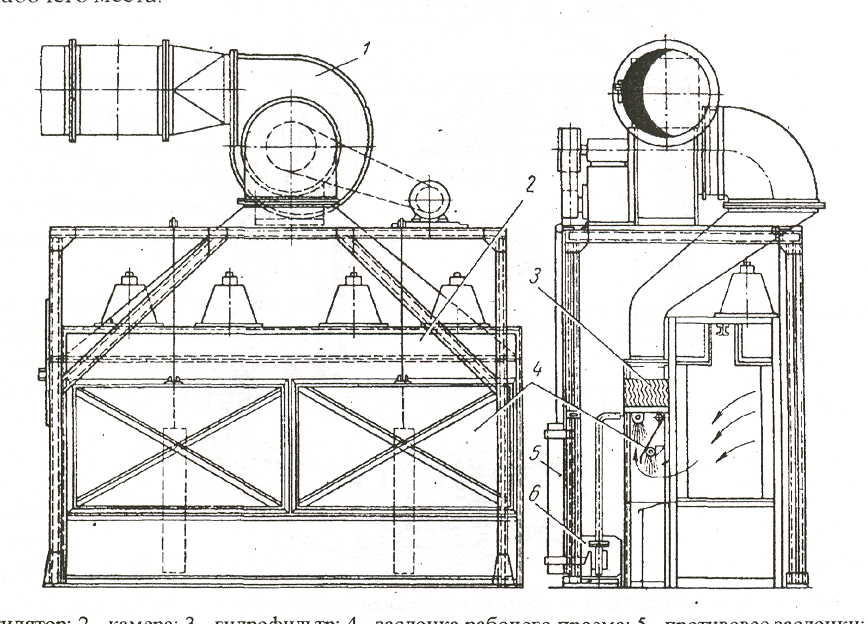

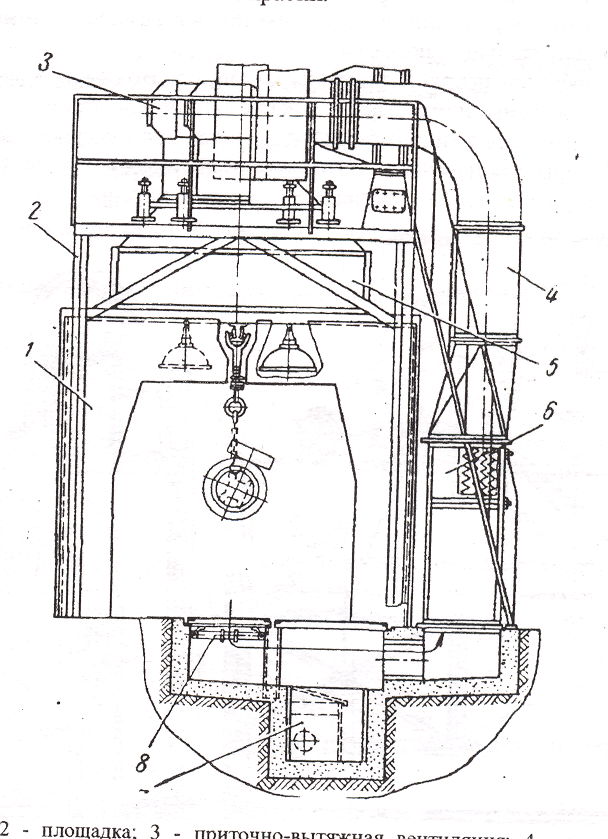

Существуют два способа распыления краски: воздушный и безвоздушный. При воздушном распылении краска разбивается на частицы струёй сжатого воздуха. При безвоздушном распылении краска распыляется под давлением 4-6 МПа, создаваемым специальными насосами. При этом краска подогревается до 70-900С. Применение метода безвоздушного распыления обеспечивает лучшее качество покрытия, уменьшается туманообразование и сокращается время сушки. С целью оздоровления условий труда и предотвращения распространения красочной пыли и паров растворителя окраску распылением производят в полностью или частично закрытых камерах, снабжённых мощными вентиляционными установками и улавливателями краски – гидрофильтрами. В зависимости от направления воздушного потока различают камеры с продольным, поперечным и вертикальным потоком. Камера с поперечным потоком показана на рисунке 1. Воздух всасывается в камеру через проём в передней стенке и отсасывается вентиляционной установкой через проём в задней стенке. В камерах этого типа рабочий находится вне камеры и окрашивает изделие через проём. Камеры с поперечным потоком обеспечивают лучшие условия работы, но применимы только для изделий небольших размеров, которые можно окрасить с одного рабочего места. Камера с падающим потоком показана на рисунке 2. Воздух в камеру поступает сверху через короб, обеспечивающий равномерную подачу воздуха по всей длине камеры. Отсасывается воздух через решётку в полу камеры. Такие камеры применяются для окраски крупногабаритных изделий. Рабочий находится внутри камеры и может перемещаться относительно изделия. Отсос воздуха, содержащего пары растворителя и частицы краски, производится вентиляторами осевого или центробежного типа. Воздух от краски очищается в гидрофильтрах. Воздух, отсасываемый вентилятором, проходит через водяную завесу, образуемую форсунками, установленными под камерой. Под действием струй воды частицы краски сливаются и падают на дно ванны. Излишек влаги, содержащейся в воздухе, удаляется при прохождении его через сепаратор. Вода в гидрофильтре циркулирует при помощи насосной установки. Очистка воды от взвешенных в ней частиц краски осуществляется сетчатыми фильтрами, которые регулярно извлекаются из ванны и прочищаются от осевшей краски.  1 – вентилятор; 2 – камера; 3 – гидрофильтр; 4 – заслонка рабочего проёма; 5 - противовес заслонки; 6 – водяной насос Рисунок 1 – Распылительная камера с поперечным потоком  1 – корпус камеры; 2 – площадка; 3 – приточно- вытяжная вентиляция; 4 – воздуховод; 5 – воздухораспределительный короб; 6 – гидрофильтр; 7 – ванна; 8 – труба с форсунками Рисунок 2. Распылительная окрасочная камера с падающим потоком 3.3 Расчёт окрасочных камер Количество воздуха, отсасываемого из камеры с поперечным потоком, определяется по формуле,м3 где Количество воздуха, отсасываемого из камеры с падающим потоком, определяется по формуле где Потери напора в вентиляционной системе определяются по формуле, Па где По полученным в результате расчёта величинам Площадь сечения гидрофильтра находят по формуле, м2 где Производительность водяного насоса, м3/ч Расход воды через одну форсунку, л/ч где Количество форсунок Шаг форсунок для обеспечения непрерывности водяной завесы должен находиться в пределах 150…200 мм. Количество свежей воды, м3 Камеры для распылительной окраски оборудуются блокирующим устройством, прекращающим подачу сжатого воздуха к распылителям при остановке вытяжного вентилятора или водяного насоса. В камерах, предназначенных для окраски крупногабаритных изделий, устанавливают специальные кантователи и подъёмники для окрашиваемого изделия, а в конвейерных камерах – подъёмники для маляра. 4. Контрольные вопросы 4.1 Какие типы камер используются для окраски изделий? 4.2 По каким параметрам подбирается вентилятор? 4.3 По каким параметрам подбирается водяной насос? 4.4 Как определяется количество форсунок? 4.5 Как определяется количество свежей воды для обновления и компенсации уноса её с воздухом? РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 1. Механизация и автоматизация капитального ремонта колёсных и гусеничных машин. – М.: Машиностроение, 1972. - 414с. 2. Колесник, П.А., Шейнин, В.А. Техническое обслуживание и ремонт автомобилей. Учеб. для вузов /п.а.Колесник, В.А.Шейнин. – М.: Транспорт, 1985. - 325с. 3. Метлюк, Н.Ф., Автушко, В.П. Динамика пневматических и гидравлических приводов автомобилей /Р.Ф.Метлюк, В.П.Автушко. – М.: Машиностроитель, 1980. - 231с. 4. Анурьев, В.И. Справочник конструктора-машиностроителя. В 3-х т. 5-е изд. перераб. и доп./В.И.Анурьев. - М.: Машиностроение, 1972. 5. Попов, Д.Н. Механика гидро- и пневмоприводов /Д.Н.Попов, - 2-е изд., стер. – М.: изд-во МВТУ. 2002 – 319с. КАПУСТИН Родион Петрович КРИВЧЕНКОВА Галина Николаевна ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ СИСТЕМЫ Методические указания к выполнению практических работ для студентов специальности 190603 «Сервис транспортных и технологических машин и оборудования (автомобильный транспорт)» Формат 60х84 1/16, объём п.л. Заказ Тираж Брянская государственная инженерно-технологическая академия Брянск, Станке Димитрова, 3, РИО Компьютерный набор Шумиловой И.Л. Подготовка макета и техническое редактирование Кривченковой Г.Н. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||