Строительные машины. ПР1 Газизова. Практическая работа 1 Расчет плоскоремённых передач по дисциплине

Скачать 308.25 Kb. Скачать 308.25 Kb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Уфимский государственный нефтяной технический университет» Кафедра «Автомобильные дороги и технология строительного производства» Практическая работа №1 «Расчет плоскоремённых передач» по дисциплине «Строительные машины и оборудование» Вариант №4 Выполнил: ст.гр. БПГв-18-01 Газизова И.И. Проверил доцент каф. «АДиТСП»: Шаяхметов Р.З. Уфа 2021 Практическая работа №1 «Расчет плоскоремённых передач» Цель работы: дать представление о конструктивных особенностях плоскоременных передач, выполнить расчет основных параметров передач. Порядок выполнения работы: - ознакомиться с общими конструктивными особенностями плоскоремённых передач; - определить основные параметры ременной передачи; - в масштабе вычертить один из шкивов (ведущий или ведомый). Общие положения Ременные передачи являются одним из старейших типов механических передач, работающих на принципе использования сил трения. По сравнению с другими видами передач ременные передачи обладают рядом преимуществ: плавностью и бесшумностью работы, возможностью передачи движения на большие расстояния, предохранением механизмов от резких колебаний нагрузки и при случайных перегрузках, пониженными требованиями к точности изготовления и монтажа, простотой конструкции и эксплуатации, возможностью осуществления бесступенчатого регулирования скорости. Недостатками ременных передач являются: повышенные нагрузки на валы и опоры, низкая долговечность ремней, непостоянство передаточного отношения из-за наличия упругого скольжения ремня по шкиву, большие эксплуатационные расходы и большие габаритные размеры, неспособность работать при попадании на ремень и шкивы смазки. Поэтому мощность современных передач обычно не превышает 50 кВт. Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительном расстоянии. В комбинации с другими видами передач ременную передачу устанавливают в качестве быстроходной ступени, как менее нагруженную. Передаточное число открытой передачи обычно не более 5-ти. По форме поперечного сечения ремня различают передачи плоскоременные, клиноременные, поликлиновые и круглоременные. Последние применяются только для малых мощностей в приборах, бытовой технике и т.п. Для создания необходимого натяжения ремней конструкция передач должна допускать изменение межосевого расстояния в пределах (0,015...0,030) этого расстояния. Если изменить межосевое расстояние невозможно, то для натяжения ремней устанавливают натяжной ролик, однако, при этом снижается срок службы ремней, усложняется конструкция передачи. Критериями работоспособности ременной передачи являются надежность сцепления ремня со шкивом (тяговая способность) и долговечность, определяемая в основном усталостной прочностью ремня. ИСХОДНЫЕ ДАННЫЕ Основными параметрами для проектирования ременной передачи являются: передаваемая мощность Р1, кВт; частота вращения ведущего шкива n1, мин-1; передаточное число i, условия работы передачи. Варианты задания приведены в таблице 1. 2. ПЛОСКОРЕМЕННАЯ ПЕРЕДАЧА В зависимости от скорости ремня v плоскоременные передачи могут быть среднескоростными (υ до 30 м/c), быстроходными (υ до 50 м/c) и сверхбыстроходными (υ до 100 м/с). 2.1. Выбор материала ремня Материал и тип ремня выбирают в зависимости от условий работы передачи. В качестве тягового элемента среднескоростных плоскоременных передач применяют плоские приводные резинотканевые ремни по ГОСТ 23831–79. Ремни изготавливаются двух видов: общего назначения и морозостойкие. Ремни состоят из тканевого каркаса нарезной конструкции и имеют резиновые прослойки между прокладками. Ремни изготавливаются как с наружными резиновыми обкладками (одной или двумя), так и без резиновых обкладок. Каркас ремней (прокладки) изготавливают из хлопчатобумажных тканей Б-800 и Б-820 по ГОСТ 2924-77; тканей с основой и утком из комбинированных нитей БКНЛ-65 и БКНЛ-65-2 по ГОСТ 19700-74; тканей с основой и утком из синтетических нитей ТА-150, ТК-150, ТА-300 по ГОСТ 18215-72. Для быстроходных передач применяются синтетические бесконечные ремни по МРТУ 17-645-68. Таблица 1 – Варианты заданий для расчета плоско- и клиноременных передач

2.2. Расчет, выбор размеров и параметров передачи 2.2.1. Расчет диаметра меньшего шкива d1, мм, если он не назначается по конструктивным соображениям исходя из габаритов установки, производят по формуле М.А. Саверина:  , (2.1) , (2.1)где Р1 – мощность на ведущем шкиве, кВт; n1 – частота вращения ведущего шкива, об/мин.  =193 мм=200 мм =193 мм=200 мм 2.2.2. Диаметр ведомого шкива d2 , мм, для понижающих передач рассчитывается по следующей формуле:  , (2.2) , (2.2)где ξ – коэффициент упругого скольжения, принимаемый для резинотканевых ремней равным 0,01...0,02.  353 мм=355 мм 353 мм=355 мм (2.3) (2.3) Расчетные диаметры шкивов d1 и d2 округляют до ближайших стандартных по ГОСТ 17383-73. Таблица 2.1 – Расчетные диаметры шкивов, мм

Принимаем расчетные диаметры шкивов по таблице 2.1:  200 мм 200 мм 2.2.3. После выбора стандартных значений d1 и d2 определяют фактическое передаточное число  , (2.4) , (2.4) =1,811 =1,8112.2.4. Определение скорости ремня, м/с, по формуле:  , (2.5) , (2.5) 2.2.5. Рекомендуемое межосевое расстояние аmin, мм, если оно не назначается по конструктивным соображениям, назначают в пределах:  (2.6) (2.6) =944 мм =944 ммКоэффициент (1,5...1,7) принимают для быстроходных, а коэффициент (1,7...2,0) – для среднескоростных передач. 2.2.6. Определение длины ремня L Длина ремня при назначенном межосевом расстоянии а равна  (2.7) (2.7) Принимаем по таблице 2.2 L=3000 мм. Расчетную длину ремня округляют до большего стандартного значения (табл. 2.2). Таблица 2.2 - Длина ремней, мм

По окончательно выбранной длине ремня L уточняют межосевое расстояние  (2.8) (2.8) =1061 мм =1061 мм 944 мм 944 мм  1061 мм 1061 ммНеобходимо, чтобы уточненное межосевое расстояние было не меньше, чем в п.2.2.5. 2.2.7. Определение угла обхвата на меньшем шкиве  (2.9) (2.9)  Для резинотканевых ремней  1500, для синтетических 1200. При не выполнении этого условия следует увеличить межосевое расстояние. 1500, для синтетических 1200. При не выполнении этого условия следует увеличить межосевое расстояние.2.3. Расчет сечения ремня 2.3.1. Расчетная толщина ремня , мм  (2.10) (2.10)где отношение  принимают для резинотканевых ремней равным 30...40, для синтетических – 50...150. Большие значения – рекомендуемые, меньшие – допускаемые. принимают для резинотканевых ремней равным 30...40, для синтетических – 50...150. Большие значения – рекомендуемые, меньшие – допускаемые. Получена толщина ремня 5мм; смотрим таблицу: ближайшее большее значение 5,0, следовательно, принимаем ремень Б-820, толщиной 5,0 мм, без прослоек, с 4 прокладками. Таблица 2.3 - Толщина ремней

Примечание: резинотканевые ремни Б-800, Б-820; БКНЛ-65, БКНЛ-65-2 – синтетические. 2.3.2. Окружная сила Ft, Н, рассчитывается по формуле:  , (2.11) , (2.11) , , 2.3.3. Величину начального напряжения σ0 назначают в зависимости от конструктивного исполнения передачи, материала ремня и способа натяжения. В нашем случае примем σ0=1,8 МПа при 1) постоянном, но достаточном межосевом расстоянии и угле наклона передачи не более 600; 2) периодическом регулировании межосевого расстояния; 2.3.4. Определение допускаемого полезного напряжения, МПа:  , (2.12) , (2.12)где –  приведенное полезное напряжение; приведенное полезное напряжение;  – коэффициент, учитывающий способ натяжения ремня и наклон линии центров передачи к горизонту; – коэффициент, учитывающий способ натяжения ремня и наклон линии центров передачи к горизонту;  – коэффициент угла обхвата; – коэффициент угла обхвата;  – скоростной коэффициент; – скоростной коэффициент; – коэффициент режима нагрузки. – коэффициент режима нагрузки. , , где –  =2,25; =2,25;  – 1 (таблица 2.4); – 1 (таблица 2.4);  – 0,97 (таблица 2.5); – 0,97 (таблица 2.5);  –0,95 (таблица 2.6) ; –0,95 (таблица 2.6) ; – 1 (таблица 2.7). – 1 (таблица 2.7).2.3.4.1. Приведенное полезное напряжение, определяется по тяговой способности ремня:  , (2.13) , (2.13)    2.3.4.2. Значение коэффициента С0, учитывающего расположение передачи в пространстве и способ натяжения ремня, принимают для передач с автоматическим натяжением С0=1. Для передач с неавтоматическим натяжением резинотканевого ремня значение коэффициента С0 назначают в зависимости от угла наклона линии центров к горизонту (табл. 2.4). Таблица 2.4 - Значение коэффициента С0 в зависимости от угла наклона передачи (β)

2.3.4.3. Значение коэффициента, учитывающего снижение тяговой способности передачи с уменьшением угла обхвата α, назначают по табл. 2.5. Таблица 2.5 Значение коэффициента Сα

2.3.4.4. Значения коэффициента, учитывающего влияние центробежной силы, уменьшающей сцепление ремня со шкивом у передач без автоматического натяжения ремня, назначают по табл. 2.6. Таблица 2.6 - Значение коэффициента Сv

2.3.4.5. Значение коэффициента Ср, учитывающего влияние периодических колебаний нагрузки на долговечность ремня, назначают в зависимости от режима работы по табл. 2.7. Таблица 2.7 – Значение коэффициента Ср

2.3.5. Определение ширины ремня b, мм, по полезному напряжению  (2.14) (2.14) Рассчитанную по (2.14) ширину ремня округляем до большего стандартного значения (см. табл. 2.8). Принимаем  Таблица 2.8 – Стандартные значения ширины прорезиненных ремней, мм

Примечание. Ремни, ширина которых указана в скобках, не должны выбираться при проектировании новых передач. 2.4. Усилия в ременной передаче При угле обхвата α1≥ 1500 усилие, действующее на вал, можно направлять по линии центров и определять по формуле:  (2.15) (2.15) 2.5. Материал и параметры шкивов 2.5.1. Материал и способ изготовления шкивов определяется максимальной скоростью ремня (табл. 2.9). Шкивы из пластмасс применяют для уменьшения масс, моментов инерции. Они более экономичны при массовом производстве, не требуют механической обработки. Таблица 2.9 - Материал и способ изготовления шкивов

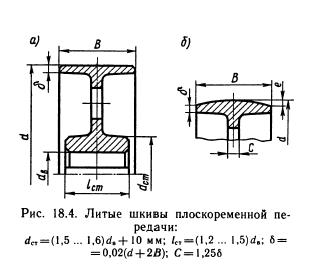

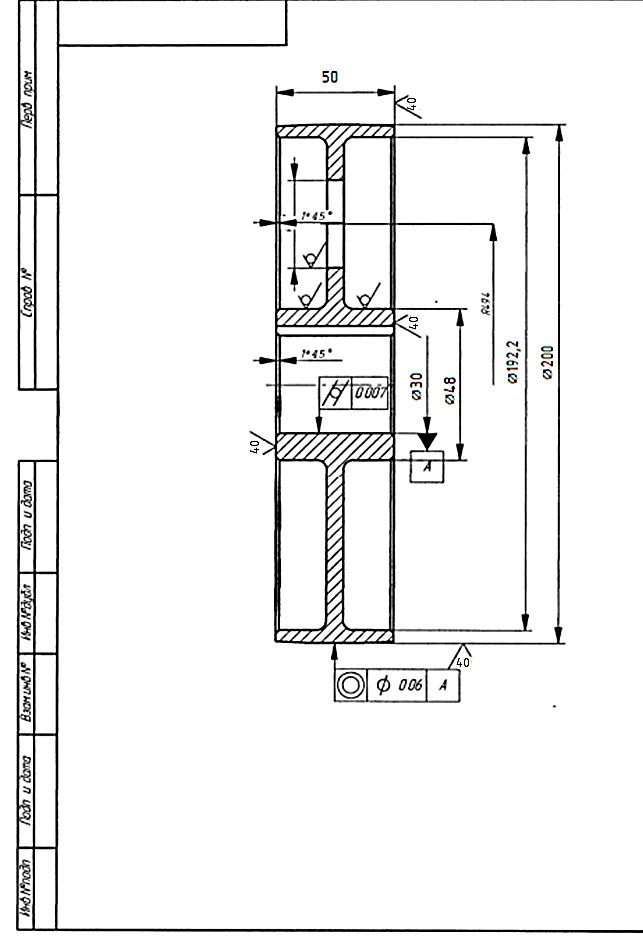

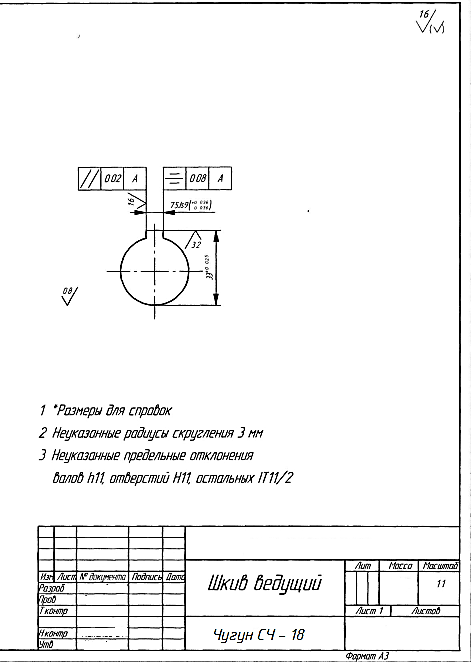

Материал и способ изготовления шкивов принимаем Чугун СЧ - 18, литые.  Рис. 2.1. Конструкция шкива плоскоременных передач: 2.5.2. Рабочая поверхность обода шкива может быть цилиндрической или выпуклой (рис. 2.1). Последняя способствует центрированию ремня на шкиве и применяется лишь на одном, обычно ведомом, шкиве.  мм=4 мм мм=4 мм =1,25*4=5 мм =1,25*4=5 ммd0 – конструктивно;  =1,6*30=48 мм =1,6*30=48 мм =1,5*30=45 мм =1,5*30=45 мм =0,15*200=30 мм =0,15*200=30 ммТаблица 2.10 – Параметры шкивов (мм)

Ширина шкива В=50 мм Предельное отклонение ± 1 Рекомендуемая ширина ремня b=40 мм Вычертить в масштабе 1:1 или 1:2 ведущий или ведомый шкивы ременной передачи. Список литературы Строительные машины: Учебник/Волков Д.П., Крикун В.Я. М.: АСВ, 2002. – 376 с. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989. – 496 с. Тамулевич Г.Д. Приводные ремни. – М.: Химия, 1990. – 486 с. Курсовое проектирование деталей машин / Под ред. С.А. Чернавского. – М.: Машиностроение, 1988. – 416 с.   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||