ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ. Практическая работа 12 оборудование и технология автоматической сварки кольцевых швов 2021 Цель работы

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

|

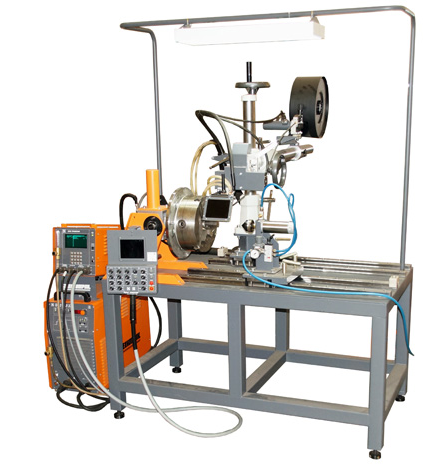

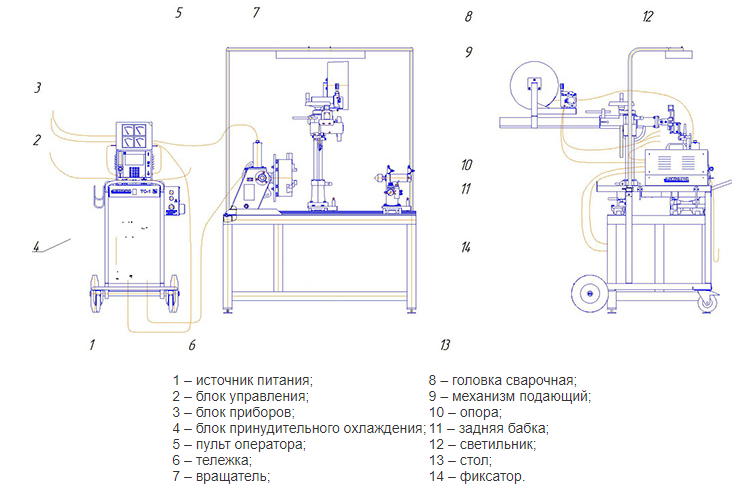

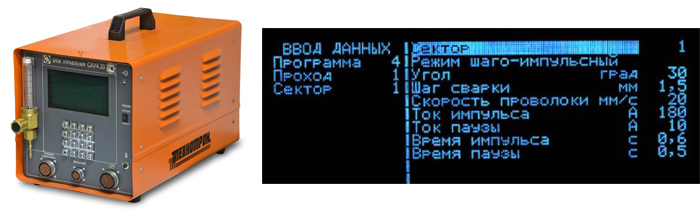

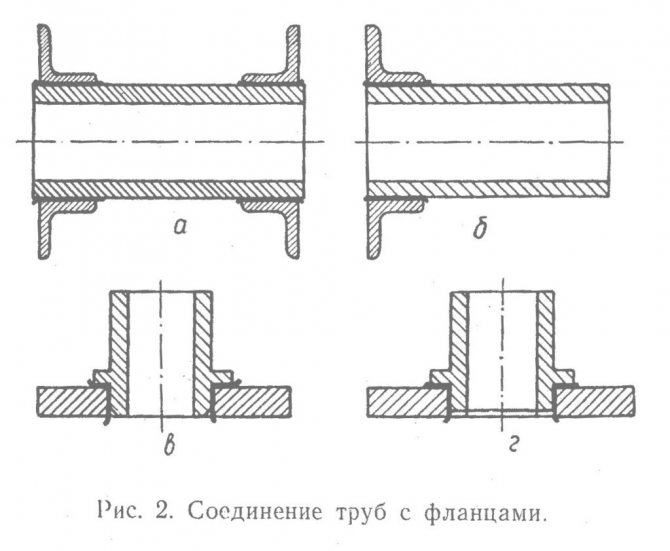

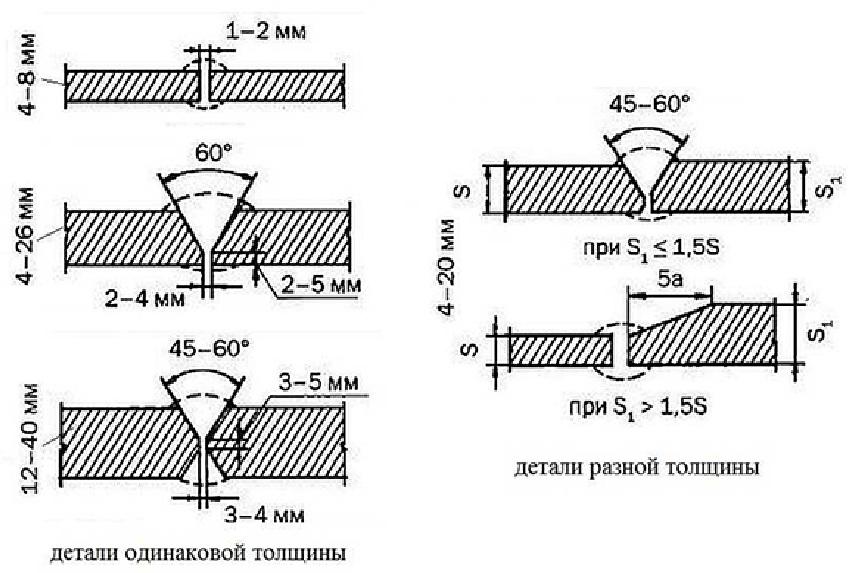

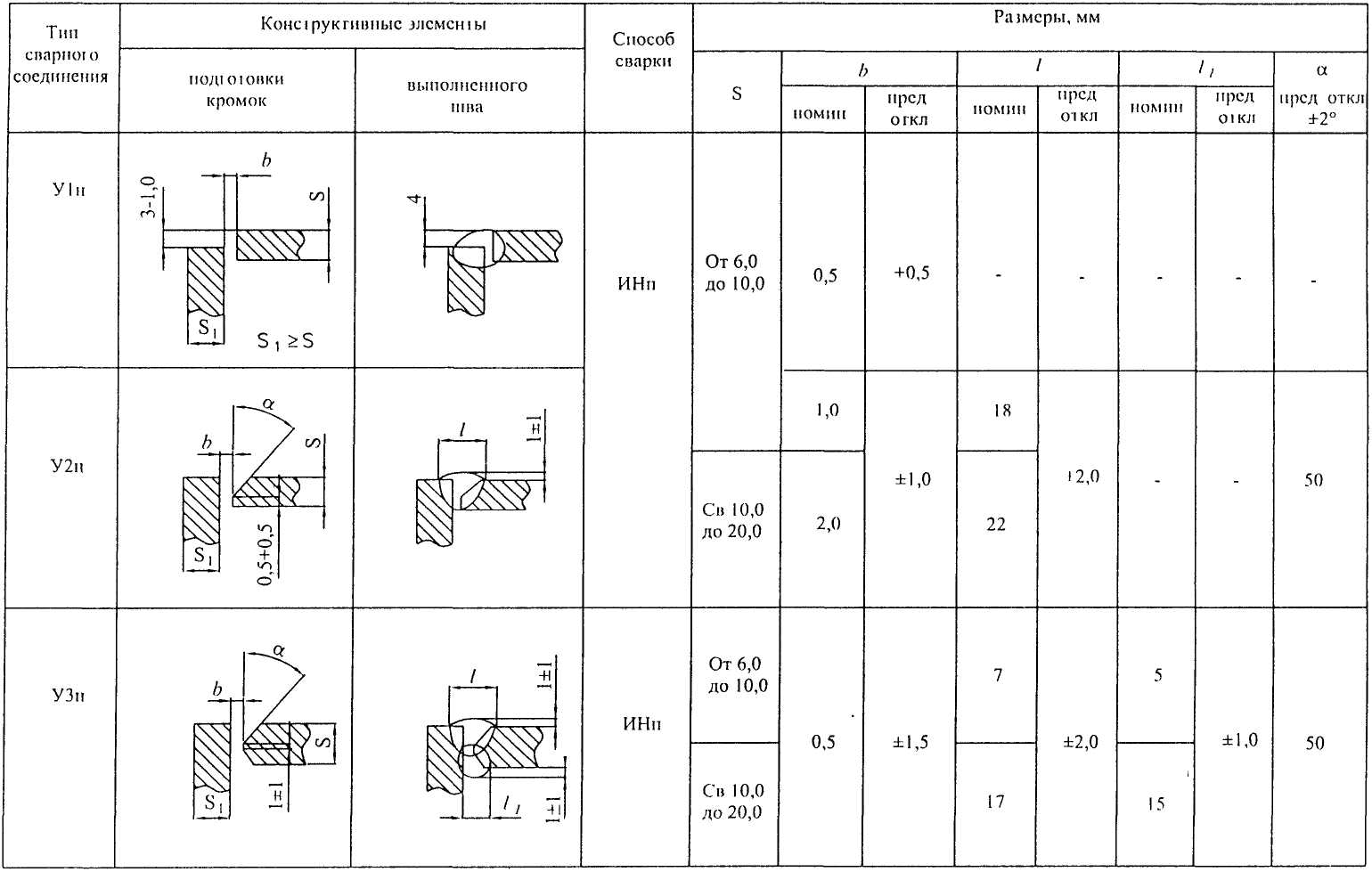

ПРАКТИЧЕСКАЯ РАБОТА №12 «ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ» 2021 Цель работы: Изучить технологию и технические характеристики различных видов оборудования для автоматической сварки кольцевых швов. Научиться выбирать, режимы сварки различных марок и толщин материалов. Краткая теория: ТТ-598 - установка предназначена для автоматической аргонодуговой сварки кольцевых швов неплавящимся электродом диаметром до 300 мм в вертикальном и горизонтальном положении. Устройство установки для автоматической сварки кольцевых швов TIG  Схема автоматической установки для сварки кольцевых швов   Сварочная головка на станине - ДС 200А.33А - аппарат инверторного типа для сварки неплавящимся электродом в защитных газах (TIG)  ДC САУ4.33 - микропроцессорный блок управления ДC САУ4.33 - микропроцессорный блок управления Сварочный вращатель (позиционер), оснащенный трехкулачковым патроном; на Технотроне ТТ-598 используется аналогичное оборудование. Использование фланцевого соединения обосновано в случаях, когда от соединения требуется: разборность, внедрение задвижек, счётчиков, иного оборудования. Непосредственная задача фланца – обеспечение герметичности стыка при сохранении возможности его разборки без деформации (резки, разрушения) трубопровода. Таким образом достигается высокая ремонтопригодность соединения, которую нельзя получить при сварке. Подбор фланцев обозначен условиями работы (например агрессивность среды), температурой, вибрационными нагрузками, габаритами трубы и т.д   С  варное соединение стыковое: варное соединение стыковое:Сварное соединение угловое:  Индивидуальное задание. Согласно номера варианта берем данные из таблицы. Рассчитать или выбрать по таблицам режимы сварки стыковых и угловых соединений. Начертить эскиз сварных соединений и обозначить сварные соединения по ГОСТ Выполнение работы:

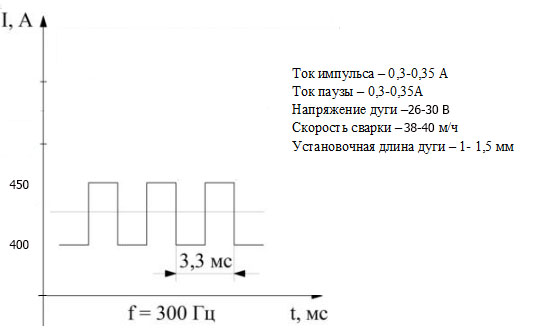

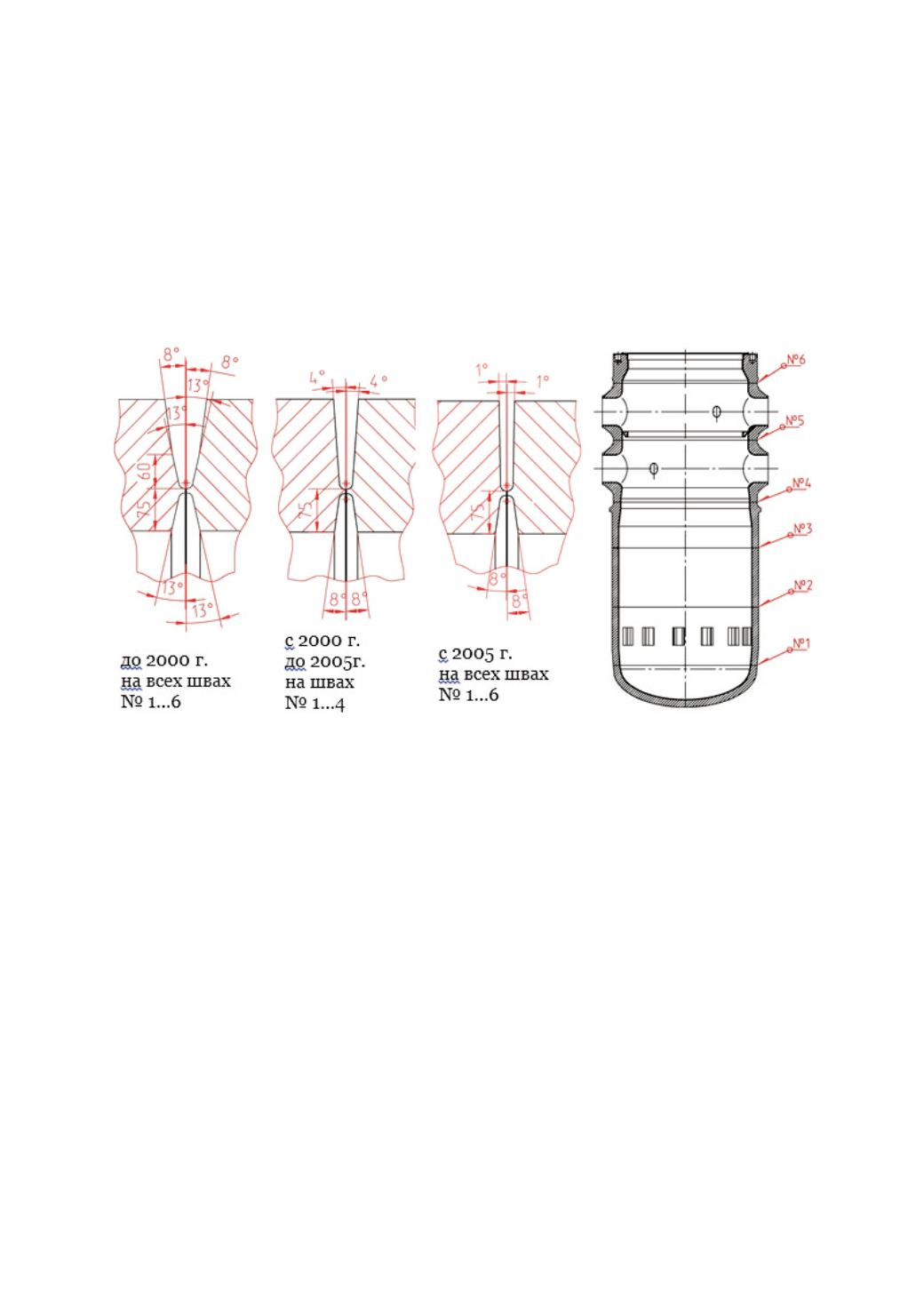

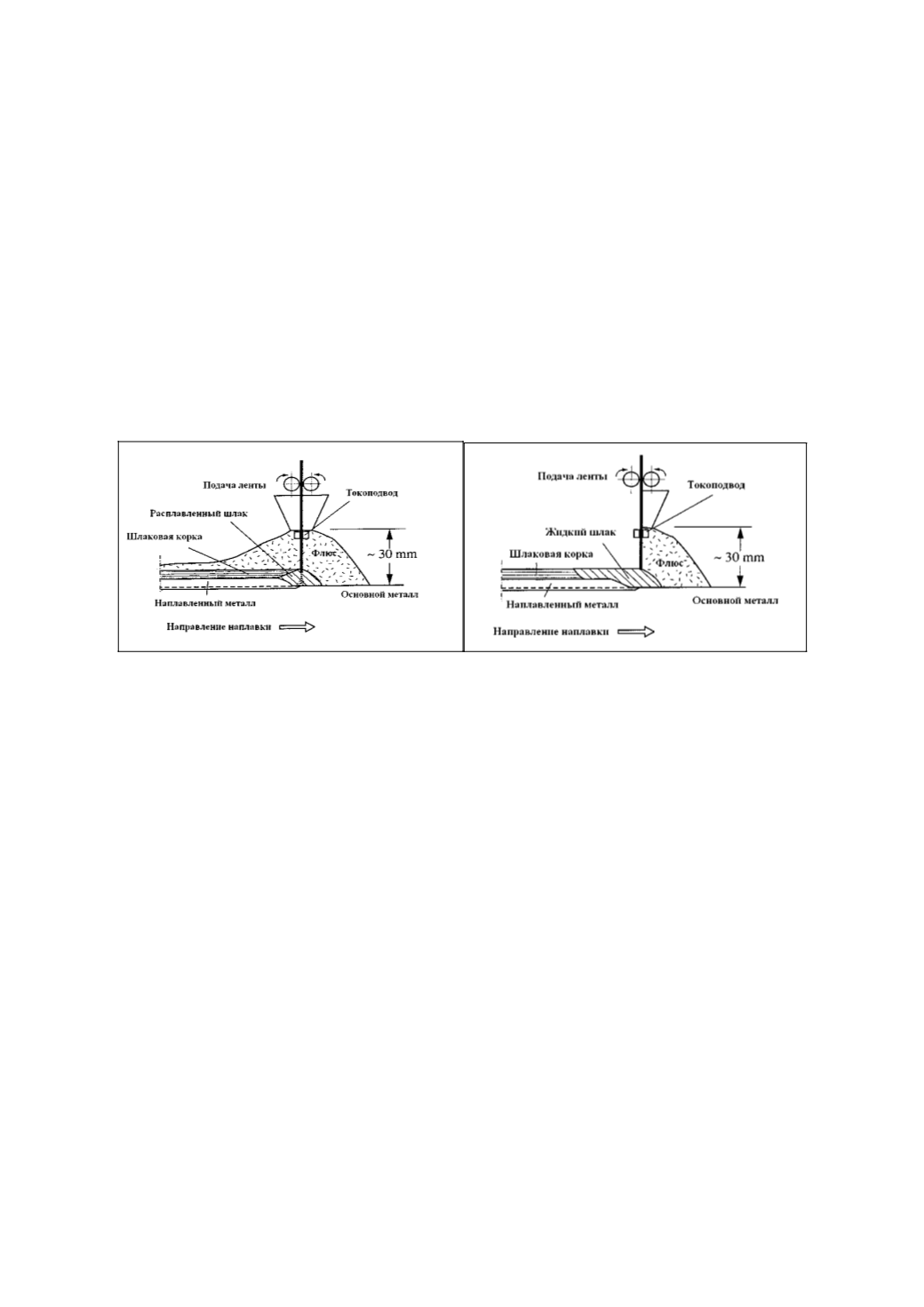

Сталь сваривается без ограничений. Способы сварки: АДС и РДС. Для ручной электродуговой сварки рекомендуется применять электроды ЦЛ-11 с присадочной проволокой Св-О8Х19Н10Б. Аналогичную проволоку используют и для аргоно-дуговой и электродуговой автоматической сварки. Для электродуговой автоматической сварки применяют флюс АН-26. Термообработка после сварки не требуется. Для соединений оборудования АЭС рекомендованы автоматическая дуговая сварка под флюсом и ручная аргонодуговая сварка неплавящимся электродом (с присадочным или без присадочного материала). Для повышения общей коррозионной стойкости сварных сборок и снятия остаточных напряжений применяется закалка на воздухе с 950-1050 ос (выдержка не менее 2,5 мин/мм наибольшей толщины стенки, но не менее 1 часа). (По ОСТ) 1) Выбирая режимы сварки, изначально выбирают диаметр электродной проволоки, исходя из свариваемой толщины. Далее, после выбора диаметра проволоки, выбирают величину сварочного тока, которая зависит от диаметра. После этого определяется скорость подачи электродной проволоки в зону сварки и скорость сварки. Автоматическая дуговая сварка под флюсом: Сварочный ток – 400А - 450А Ток импульса – 0,2-0,25 А Ток паузы – 0,2-0,25А Напряжение дуги при переменном токе – 28В - 30ВНапряжение дуги при постоянном токе – 26В - 28В Скорость сварки – 38-40м/ч Установочная длина дуги – 1,5 мм; дежурный ток 9-11 А  Вывод: по ходу работы мы изучили технологию и технические характеристики различных видов оборудования для автоматической сварки кольцевых швов, в частности Технотрон ТТ598. Используя ОСТ и справочник по сварке цветных металлов Гуревича (1990г.г) – назначили режимы сварки. Дополнительное задание. Для выполнения автоматической сварки кольцевых швов в «узкощелевую» разделку н  еобходимо специализированное сварочное оборудование – На ОАО «Ижорские заводы» еобходимо специализированное сварочное оборудование – На ОАО «Ижорские заводы»применяется сварочная головка HNG-S фирмы ESAB с системой слежения и системой автоматической раскладки валиков. На ОАО «Ижорские заводы» были выполнены производственные контрольные сварные соединения (ПКСС) имитирующие сварные соединения на изделии с углами скоса разделок 8°, 4° и 1° и получены механические свойства, удовлетворяющие требованиям ПНАЭГ 7-010-89. Рис. 1. Развитие технологии сварки кольцевых швов корпуса реактора ВВЭР-1000 Внедрение технологии автоматической сварки кольцевых швов в «узкощелевую» разделку позволило сократить затраты на изготовление нефтехимического оборудования и АЭУ за счет уменьшения трудозатрат и экономии сварочных материалов, а так же сократить цикл изготовления оборудования. Для сварки кольцевых швов корпуса ВВЭР-1000 с углом разделки 13° трудоемкость сварочных работ составляет 7437,5 н/часов, расход сварочной проволоки –9822 кг; для угла разделки 1° – 3200 н/часов и 5117 кг соответственно. Освоение технологии наплавки однородного однослойного антикоррозионного покрытия, выполненного электрошлаковым методом, взамен наплавки двойного многослойного антикоррозионного покрытия, выполненного электродуговым методом В атомном и нефтехимическом энергомашиностроении широко применяются технологии наплавки антикоррозионных покрытий из высоколегированной аустенитной стали типа 08Х19Н10Г2Б на внутренние поверхности емкостного оборудования, подлежащие контакту с агрессивной рабочей средой. В отечественной практике наиболее применяемой долгое время являлась технология автоматической дуговой многослойной наплавки ленточным электродом. Первый (переходный) слой наплавки выполняется в 1 проход лентой 07Х25Н13 с обязательным предварительным и сопутствующим подогревом. Второй (антикоррозионный) слой выполняется в 2-3 прохода лентой 04Х20Н10Г2Б, при этом для обеспечения стойкости к межкристаллитной коррозии необходимо избегать перегрева изделия выше 100˚С. Коэффициент перемешивания с основным металлом составляет около 14%. Основные цели: • повышение качества антикоррозионной наплавки; • снижение материалоемкости; • снижение трудоемкости выполнения наплавочных работ. В связи с тем, что сварка и наплавка является основным производственным процессом на ОАО «Ижорские заводы», требует большого количества временных и материальных затрат, была поставлена и решена задача внедрения высокопроизводительной однородной однослойной электрошлаковой наплавки (ЭШН) взамен двойной многослойной автоматической наплавки на внутренние поверхности емкостного оборудования атомной и нефтехимической промышленности. Таким образом, на ОАО «Ижорские заводы», после проведения исследовательских и опытных работ, впервые в отечественной практике была в  недрена однородная однослойная электрошлаковая наплавка лентой OK Band 309 LNb ESW недрена однородная однослойная электрошлаковая наплавка лентой OK Band 309 LNb ESW(OK Band 11.72) сечением 0,5х60мм с применением флюса OK Flux 10.10 фирмы ESAB, Швеция. В целях дальнейшего повышения эффективности сварочного производства на ОАО «Ижорские заводы» была отработана и внедрена технология однородной однослойной электрошлаковой наплавки лентой сечением 0,5х90мм. дуговая ленточная наплавка электрошлаковая наплавка Рис. 2. Особенности технологии нанесения однослойного однородного антикоррозионного покрытия методом электрошлаковой наплавки. |