Раздел 2 3.4.5 материаловедение.. Практическая работа 2 26 практическая работа 3 31 Контрольные срез знаний 32 Контрольный срез знаний 32 Контрольный срез знаний 33

Скачать 4.37 Mb. Скачать 4.37 Mb.

|

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМСтудент должен Знать:

Стали для штампов. К штамповым сталям предъявляется ряд повышенных требований. Они должны обладать высокой прочностью, вязкостью и твердостью в условиях работы при высоких температурах и ударных нагрузках. Твердость штамповых сталей колеблется в Пределах НВ560—630. Стали для штампов для холодного деформирования подвергаются в процессе работы сильному износу и поэтому должны иметь высокую твердость на поверхности. Этим требованиям удовлетворяют стали XI2Ф1, 4ХВ2С, ХВГ, 9ХС и др. Стали, идущие на изготовление штампов для горячего дефор мирования, должны обладать высокой прочностью, вязкостью и износостойкостью при повышенных температурах, а также хорошей обрабатываемостью резанием и глубокой прокаливаемостью. Для изготовления молотовых штампов применяются легированные стали со средним содержанием углерода и хорошей прокаливаемостью: ЗХ2В8, 4Х8В2 (ЭИ160) Стали для измерительных инструментов должны обладать высокой твердостью, износостойкостью и постоянством размеров в течение всего срока службы инструментов. Твердость их должна составлять НВ 620-640. Марки сталей: Х, ХГ, ШХ15. ПРАКТИЧЕСКАЯ РАБОТА № 8РАСШИФРОВКА МАРОК, СВОЙСТВА И ПРИМЕНЕНИЕ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ Цель работы: Закрепить теоретические знания по теме «Инструментальные материалы», получить навыки расшифровки марок сплавов и работы со справочной литературой. Задание: 1. Изучить свойства и применение инструментальных материалов и расшифровать марки сплавов. Р18 ХВГ 9ХС ВКЗ-М Р6М5ФЗ 9ХФ 5ХВ2СФ ВК6-ОМ Р18К5Ф2 Х6ВФ 5ХНМ Т5К10 ТТ10К8-Б Т30К4 ТН20 КНТ16 2. Результаты занести в таблицу.

3. Сделать вывод. 4. Ответить на вопросы:

РАЗДЕЛ YКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫСтудент должен Знать:

Иметь представление:

Композиционные материалы — это искусственные материалы, получаемые сочетанием компонентов с различными свойствами. Одним из компонентов является матрица (основа), другим — упрочнители (волокна, частицы). В качестве матриц используют полимерные, металли ческие, керамические и углеродные материалы. Упрочнителями служат волокна — стеклянные, борные, углеродные, органические, нитевидные кристаллы (карбидов, боридов, нитридов и др.) и металлические проволоки, обладающие высокой прочностью и жесткостью. При составлении композиции эффективно используются индивидуальные свойства составляющих композиций. Свойства композиционных материалов зависят от состава компонентов, количественного соотношения и прочности связи между ними. Комбинируя объемное содержание компонентов, можно, в зависимости от назначения, получать материалы с требуемыми значениями прочности жаропрочности, модуля упругости или получать композиции с необходимыми специальными свойствами, например магнитными и т. п. Композиционные материалы имеют высокую прочность, жесткость, жаропрочность и термическую стабильность. Так, для карбоволокнитов σв=650—1700 МПа, а для бороволокнитов σв= 900—1750 МПа. Плотность композиционных материалов 1,35—4,8 г/см3. Карбоволокниты (углепласты) — это композиции из полимерной матрицы и упрочнителей в виде углеродных волокон. Для полимерной матрицы используются полиимиды, эпоксидные и фенолоформальдегидные смолы. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидов можно применять при температуре до 300°С. Они водо- и химостойки. Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал и используют в химической, судостроительной, авиационной промышленности. Бороволокниты — это композиции из полимерного связующего и упрочнителя — борных волокон. Для получения бороволокнитов применяют модифицированные эпоксидные и полиимидные связующие, они имеют высокую прочность при сжатии, сдвиге, высокую твердость, тепло- и элекропроводность. Органоволокниты — это композиции из полимерного связующего и упрочнителей из синтетических волокон. Упрочнителями служат эластичные волокна лавсан, капрон, нитрон и др. Связующими служат полиимиды, эпоксидные и фенолофоомальдегидные смолы. Органоволокниты имеют малую плотность, сравнительно высо кую удельную прочность и высокую ударную вязкость. Органоволокниты применяют в авиационной технике, электропромышленности, химическом машиностроении и др. Металлы, армированные волокнами, — композиционные материалы с металлической матрицей и упрочнителями в виде волокон. Упрочнителями служат волокна бора, углеродные волокна, нитевидные кристаллы тугоплавких соединений, вольфрамовая или стальная проволока. Матричный материал выбирают из учета назначения композиционного материала (коррозионная стойкость, сопротивление окислению и др.). В качестве матриц используют легкие и пластичные металлы (алюминий, магний) и их сплавы. Абразивными материалами называют мелкозернистые или порошковые неметаллические вещества (химические соединения элементов), обладающие очень высокой твердостью и имеющие острые режущие грани.  Рис. 5.1 Виды абразивных материалов  Рис. 5.2 Наждачная бумага Абразивные материалы разделяют на природные (наждак, кварцевый песок, кремень, корунд), которые находят ограниченное применение вследствие неоднородности свойств, и искусственные (синтетический алмаз, электрокорунд, карбид бора, карбид кремния и др.), широко используемые в промышленности. Их используют для получения шлифовальных кругов, сегментов, головок, брусков; гибких шлифовальных и полировальных лент и шкурок, а также в виде полировальных паст. Абразивные зерна используют для гидроабразивной (абразивно-жидкостной), абразивно-импульсной (ультразвуковой) и абразивно-химической обработки твердых сплавов. Абразивные материалы характеризуются абразивной (режущей) способностью, высокой красностойкостью (1800—2000°С), зернистостью, твердостью и износостойкостью. Абразивная способность — это основной показатель качества абразива. Абразивная способность характеризуется массой снимаемого при шлифовании материала до затупления зерен. По абразивной способности абразивные материалы располагаются в следующем порядке: алмаз, нитрид бора, карбид кремния, монокорунд, электрокорунд, наждак, кремень. Зернистость характеризует размер и однородность зерен. Абразивные материалы подразделяют на четыре группы: шлифзерно, шлифпорошки, микропорошки и тонкие микропорошки. Материалы каждой группы различаются по номерам зернистости. Зернистость абразивных шлифзерна и шлифпорошков определяют в сотых долях миллиметра, а микропорошков — в микрометрах. По крупности абразивные материалы указанных групп разделяют на 28 номеров:

Абразивный инструмент. Твердость абразивных инструментов принято обозначать буквами:

Процесс изготовления абразивных инструментов слагается из следующих операций: размола; измельчения абразивных материалов: сортировки по номерам в зернистости; смешивания со связкой и увлажнения; формования для получения определенной формы и размеров изделий; сушки и тепловой обработки. Связка — цементирующее вещество, которое скрепляет друг с другом абразивные зерна. Связки бывают керамическими, бакелитовыми, вулканитовыми и др. Путем тонкого измельчения и смешивания глины, полевого шпата, кварца и других веществ в определенных пропорциях при готовляют керамическую связку.

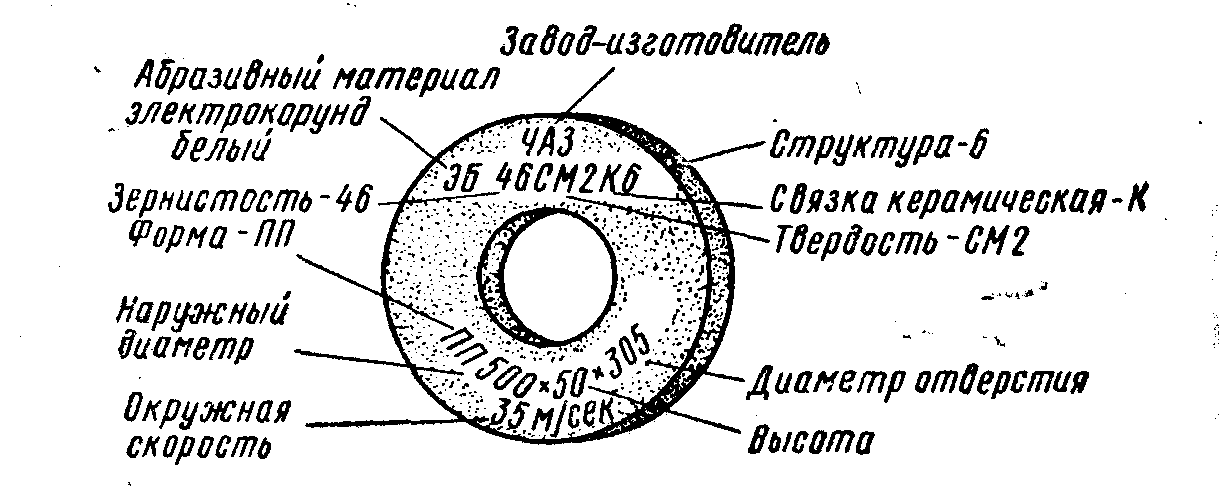

Для зачистки и отделки поверхностей изделий пользуются шлифовальными шкурками.Это бумага или ткань с наклеенными на нее зернами абразивов. Доводку или притирку и полирование выполняют абразивными и алмазными пастами. Доводку (притирку) осуществляют изготовленным из более мягкого материала, чем обрабатываемая заготовка, притиром с нанесенным на него абразивным порошком или пастой. Притиркой достигается высокая точность обработки и уменьшение шероховатости поверхности. Пасты состоят из жидких, полужидких или твердых смесей абразивных материалов с добавками химически активных веществ. Все абразивно-доводочные пасты в зависимости от применяемого материала делят на две группы: твердые (алмаз, карбид бора, наждак) и мягкие (окись хрома, окись железа, кварц). Кроме абразивных материалов в состав паст для связки входят: химически активные олеиновая и стеариновая кислоты, парафин, а также скипидар, канифоль и другие вещества. Алмазы широко применяют для изготовления высокопроизводительных алмазных инструментов, порошков и паст. Алмазные пасты являются наиболее эффективными средствами для выпол нения доводочных и притирочных работ. Пасты из синтетических или природных алмазов используют для окончательной доводки деталей и изделий.  Рис. 5.3 Пример маркировки шлифовального круга Маркировка на шлифовальном круге ПП450Х50Х1273АЗЭ50С1Б означает:

Для изго овления абразивных кругов используют естественные минералы — алмаз, кварц, корунд, наждак, кремень, гранат — и искусственные — электрокорунд нормальный (Э), электрокорунд белый ЭБ), монокорунд (М), карбид кремния зеленый КЗ) и черный (КЧ), карбид бора, борсиликокарбид, электрокорунд хромистый (ЭХ), электрокорунд титанистый (ЭТ). Алмазные круги используют для шлифования заготовок из твердых сплавов и высокотвердых материалов. Круг состоит из корпуса, изготов ленного из алюминия, пластмассы или стали, и алмазоносного слоя толщиной 1,5—3 мм. Технологические жидкости - это вспомогательные вещества, которые служат для ускорение технологических операций. К ним относят смазочно-охлаждающие жидкости (СОЖ) — сульфофрезол, эмульсолы, ОСМ-3 и др. СОЖ служат для облегчения процессов обработки металлов резанием или давлением за счет создания смазывающей пленки, уменьшения трения заготовки об инструмент и улучшения отвода тепла. Сульфофрезол состоит из минеральной масла с добавками фосфора, серы и хлора, которые вводят для активизации смазок. Под влиянием высоких температур и давлений, возникающих на контактных поверхностях инструмента с обрабатываемой резанием заготовкой, образуются химические соединения — фосфиды, сульфиды, хлориды, снижающие трение, что улучшает качество обработанной поверхности. Эмульсия водная — смазочно-охлаждающая жидкость, в состав которой в определенной пропорции входят: вода; масло; ингибитор коррозии (нитрит натрия) — вещество, устраняющее или понижающее коррозионные свойства жидкости; поверхностно-активные вещества, повышающие смачивающие свойства жидкости, и эмульгаторы, способствующие длительному хранению эмульсии и предотвращающие ее разделение на воду и масло (желатин). Водную эмульсию широко применяют при черновой и получистовой обработках заготовок резанием, когда требуется сильное охлаждающее действие жидкости. Моющие средства — синтетические моющие средства (CMC), растворяюще-эмульгирующие средства (РЭС) и растворители. Эти средства предназначены для очистки деталей и изделий от различных загрязнений, мешающих проведению технологических операций Растворители — ацетон, хлорированные углеводороды (трихлорэтилен, тетрахлорэтилен) — применяют в специальных процессах очистки. ПОРОШКОВАЯ МЕТАЛЛУРГИЯСтудент должен Знать:

Иметь представление:

Методы получения порошков. Методами порошковой металлургии можно получать сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты. Порошковой металлургией изготовляют как заготовки, так и разнообразные детали точных размеров и получать пористые материалы и детали из них, а также детали, состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов. Методы порошковой металлургии позволяют получить материалы и детали, обладающие высокой жаростойкостью, износостойкостью, твердостью, с заданными стабильными магнитными свойствами, особыми физико-химическими, механическими и технологическими свойствами, которые невозможно получить методами литья или обработкой давлением. Процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты. прессовании и спекании заготовок. Металлические порошки получают механическими и физико-химическими методами. При механических методах порошки вырабатывают измельчением твердых или распылением жидких металлов (олова, свинца, алюминия, меди) без изменения их химического состава. При получении порошков физико-химическими методами происходят изменения химического состава и свойств исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из окислов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации. Текучесть – способность порошка заполнять форму. Прессуемость – способность порошка уплотняться под действием внешней нагрузки и характеризуется прочностью сцепления частиц порошка после прессования. Спекаемость – это прочность сцепления частиц, возникающих в результате термической обработки прессованных заготовок. С помощью порошковой металлургии получают твердые сплавы и металлокерамику. Марки твердых сплавов:

|