Раздел 2 3.4.5 материаловедение.. Практическая работа 2 26 практическая работа 3 31 Контрольные срез знаний 32 Контрольный срез знаний 32 Контрольный срез знаний 33

Скачать 4.37 Mb. Скачать 4.37 Mb.

|

МАТЕРИАЛЫ С ВЫСОКИМИ УПРУГИМИ СВОЙСТВАМИСтудент должен Знать:

Уметь:

Сталь рессорно-пружинная идет на изготовление рессор, пружин, буферов и других деталей машин, работающих в условиях динамических и знакопеременных нагрузок. Указанная сталь должна обладать высоким пределом упругости (текучести) и выносливости при достаточной пластичности и вязкости. Эти свойства достигаются после термической обработки (закалки и последующего среднего отпуска) В качестве рессорно-пружинной применяют углеродистую сталь с повышенным содержанием углерода, а для ответственного назначения — легированную сталь. ГОСТ 14959—79* классифицирует рессорно-пружинную углеродистую и легированную сталь по способу обработки, химическому составу и другим признакам. По способу обработки сталь подразделяют на: горячекатаную и кованую, калиброванную, сталь круглую со специальной отделкой поверхности, горячекатаную круглую с обточенной или шлифованной поверхностью. По химическому составу сталь делится на качественную и высококачественную (в конце обозначения марки высококачественной стали ставится буква А). Массовая доля серы и фосфора в качественной стали составляет не более 0,035 % (каждого элемента отдельно), а в высококачественной — не более 0,025 %. Свойства, технические требования, термическая обработка, назначение. Углеродистая рессорно-пружинная сталь более дешевая, чем легированная, но отличается низкой коррозионной стойкостью и малой прокаливаемостью. Ее используют лишь для изготовления пружин небольшого сечения. Легирование стали (кремнием, марганцем, хромом, а для деталей особо ответственного назначения также никелем, ванадием, вольфрамом) повышает прочностные свойства, прокаливаемость, предел выносливости и релаксационную стойкость. В процессе релаксации часть упругой деформации переходит в пластическую (остаточную), поэтому пружины и рессоры с течением времени могут терять свои упругие свойства. Легированные стали, имея повышенную релаксационную стойкость, обеспечивают более надежную ра боту машин, приборов, автоматов, чем углеродистые стали. На предел выносливости рессорно-пружинной стали влияет состояние ее поверхности, так как наружные дефекты могут служить концентраторами напряжений и причиной образования усталостных трещин. Поэтому к качеству поверхности стали предъявляют повышенные требования. Высокие требования предъявляются также к макроструктуре стали: на изломах или на протравленных поперечных темплетах не должно быть остатков усадочной раковины, рыхлости, пузырей, расслоений, трещин и других пороков. Упругие и прочностные свойства стали повышаются при применении вместо обычной изотермической закалки. Предел выносливости и срок службы пружин и рессор может быть повышен дробеструйной и гидроабразивной обработкой (поверхностным наклепом). Марки рессорно-пружинных сталей:

Расшифровка: 65 – высокоуглеродистая, конструкционная, качественная, рессорно-пружинная сталь с содержанием С = 0,65%; 60Г – высокоуглеродистая, конструкционная, качественная, марганцовистая, рессорно-пружинная сталь с содержанием С =0,65% и марганца = 1%; 60С2 - высокоуглеродистая, конструкционная, качественная, свинцовая, рессорно-пружинная сталь с содержанием С = 0,6%, Pb = 2%; 70С2ХА - высокоуглеродистая, конструкционная, свинцово-хромистая, высококачественная, с содержанием С = 0,7%, Pb =2%, Сr =2%. Вопросы для самоконтроля:

МАТЕРИАЛЫ С МАЛОЙ ПЛОТНОСТЬЮСтудент должен: Знать:

Уметь:

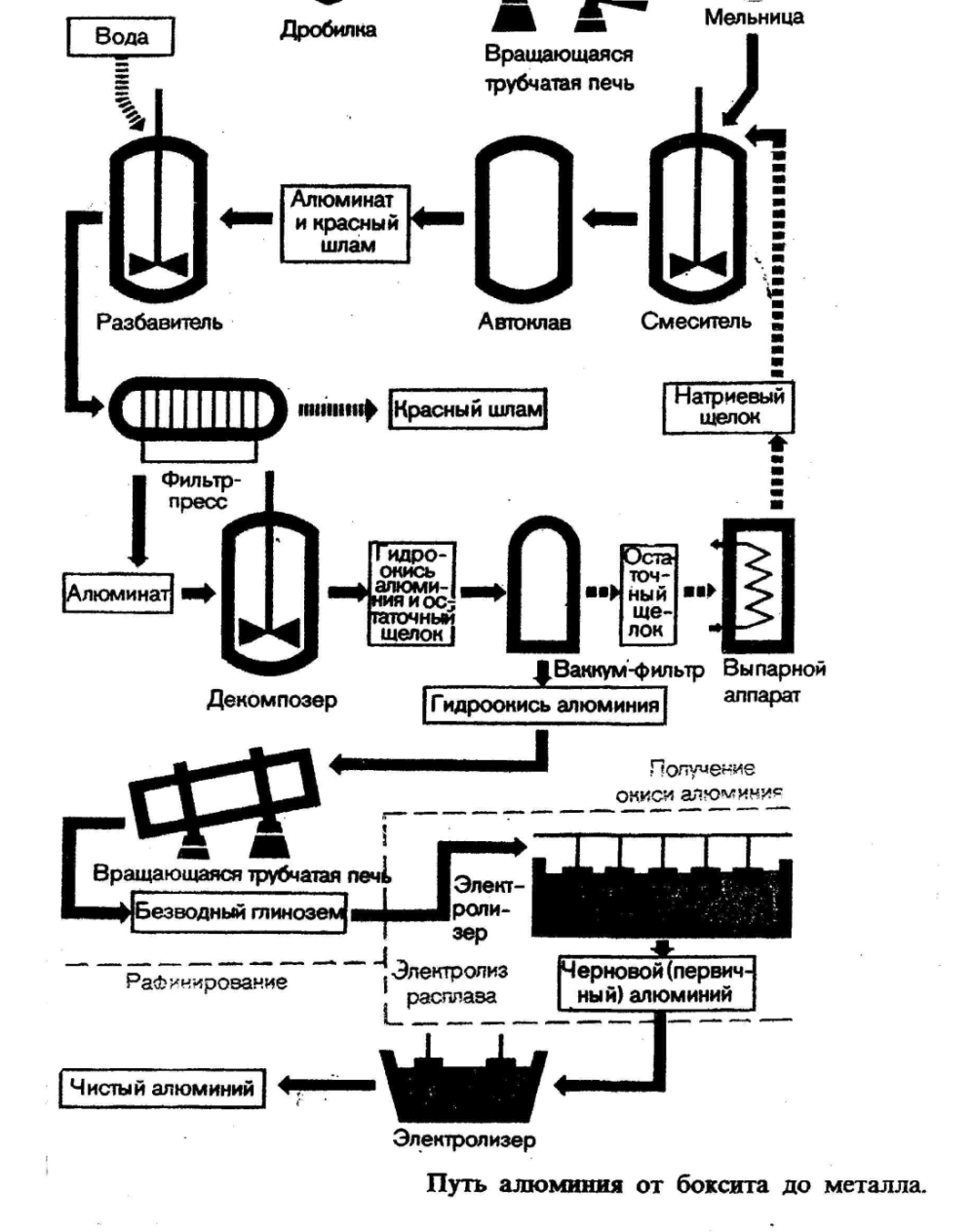

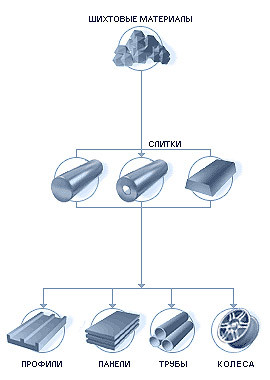

БОКСИТЫ Al2O3 х Н2О –природный минерал, состоящий главным образом из гидратов оксида алюминия с примесями SiO2 , Fe2O3 и известняка CaCO3 Бокситы – основное сырье для получении я алюминия. Богатые залежи бокситов имеются на Урале, в Башкирии и в Казахстане. Алюминий — химический элемент III группы периодической системы, атомный номер 13, атомная масса 26,98154. Серебристо-белый металл с гранецентрированной кубической решеткой tпл = 660°С Плотность 2700 кг/ м3.  Рис. 2.17 Путь алюминия от боксита до металла  Рис. 2.18 Розлив алюминия в изложницы Алюминий впервые был открыт в 1825 г X.Эрстедом и выделен в чистом виде в 1827г. немецким химиком Ф.Вёлером. По содержанию в земной коре (8.8%) алюминий занимает третье место после кислорода и кремния, с которыми алюминий в виде алюмосиликатов составляет больше 82% массы земной коры. В свободном виде алюминий не встречается. Основные природные соединения алюминия: 1. Нефелины - (Na,K)2О • AI2O3 • 2Si02. 2. Криолит — AIF3 • 3NaF. 3. Бокситы — алюминиевая руда А120з х Н20 (встречается, как правило, с примесями оксидов кремния Si02, железа Fe2О3, карбонатом кальция СаСО3). 4. Каолин - А12O3 • 2Si02 • 2Н20. 5. Глиноземы — смесь каолинов с песком SiO2, известняком СаСО3, магнезитом MgCO3. В промышленности получают электролизом раствора глинозема (технический А12О3) в расплаве криолита Na3AlF6 с добавкой CaF2. Криолит используется как растворитель оксида алюминия, а добавка CaF2 позволяет поддерживать температуру плавления в электролитической ванне не выше 1000° С. Физические свойства Чистый алюминий пластичен, легко вытягивается в проволоку и раскатывается в листы и фольгу. Является хорошим проводником электричества и тепла (после серебра и меди). Химические свойства: Алюминий обладает высокой химической активностью (в ряду напряжений металлов занимает место между магнием и цинком). Алюминий легко окисляется кислородом воздуха, покрываясь прочной защитной пленкой оксида алюминия А12О3, которая препятствует дальнейшему окислению и взаимодействию с другими веществами, что обуславливает его высокую коррозионную стойкость. Механические свойства отожженного алюминия высокой чистоты характеризуются невысокими прочностью и твердостью при достаточно высокой пластичности: σв = 50 МПа; σ0.2 = 15 МПа; δ = 50 %, φ = 35 %; Е - 71000 МПа (в три раза меньше, чем стали); НВ170. Прочностные свойства технического алюминия выше. Холодная пластическая деформация повышает предел прочности алюминия, но относительное удлинение снижается. Алюминий характеризуется высокими электро- и теплопроводностью. Алюминий обладает высокой коррозионной стойкостью к действию различных типов природных вод, азотной и органических кислот. Чем чище алюминий, тем выше его коррозионная стойкость. На воздухе алюминий покрывается тонкой прочной пленкой, предохраняющей металл от дальнейшего окисления и коррозии. Среди технологических свойств у алюминия следует отметить хорошие обрабатываемость давлением, свариваемость (сваривается не всеми видами сварки), полируемость (отражательная способность) Деформируемые алюминиевые сплавы, упрочняемые термической обработкой. Такие сплавы сочетают в себе малую плотность с достаточно высокой прочностью. Они являются важнейшим (после сталей) конструкционным материалом современного: машиностроения, особенно авиастроения. Д1,Д16,Д18. Дуралюмины маркируют буквой Д, после которой стоит цифра, обозначающая условный номер сплава. Термическая обработка дуралюминов состоит в закалке, естественном или искусственном старении. Для закалки сплавы нагревают до 500°С и охлаждают в воде. Естественное старение производят при комнатной температуре в течение 5—7 суток.   а б Рис.2.19 Микроструктура дуралюмина а – закаленного б- отожженного Для повышения прочности сплавы подвергают закалке и последующему старению (дисперсионному твердению) — естественному (протекающему при комнатной температуре) или искусственному (осуществляемому более ускоренно при нагревании). При этом в отличие от сталей максимальная прочность сплава достигается старением, а не закалкой. Для упрочнения некоторых алюминиевых сплавов рекомендована термомеханическая обработка, заключающаяся в закалке, холодной пластической деформации и старении. Сплавы нормальной прочности (на основе системы А1—Сu — Mg)—дуралюмины до сих пор самые распространенные деформируемые алюминиевые сплавы, значение которых для авиастроения трудно переоценить. Большое влияние на свойства дуралюминов оказывают три компонента, начинающихся на букву «м»: медь и магний вводят в сплавы для упрочнения, а марганец — для повышения коррозионной стойкости. Дуралюмины отличаются пониженной коррозионной стойкостью во влажной атмосфере, речной и морской воде. Для повышения коррозионной стойкости основная масса листового дуралюмина выпускается в плакированном состоянии. Сущность плакирования состоит в том, что листы сплава покрывают с обеих сторон тонким слоем чистого алюминия и подвер гают совместной горячей прокатке. Дуралюмины хорошо деформируются в горячем и холодном состоянии. Они хорошо свариваются точечной сваркой и не свариваются сваркой плавлением из-за склонности к трещинообразованию. Обрабатываемость резанием сплавов в отожженном состоянии плохая, в за каленном и состаренном — удовлетворительная. Дуралюмины используются в основном в конструкциях, соединяемых заклепками, болтами, точечной сваркой. Сплавы алюминия с различными металлами обладают высокой прочностью и легкостью. Ковочные алюминиевые сплавы Ковочные алюминиевые сплавы (АК6, АК8) относятся к сплавам системы Al - Сu — Mg — Si и отличаются от дуралюминов повышенным содержанием кремния и более высокой пластичностью в горячем состоянии. Наиболее распространен сплав АК6. Он широко применяется в машиностроении для изготовления средненагруженных штамповок сложной формы. Сплав АК8 содержит почти в 2 раза больше меди, чем АК6, поэтому он прочнее, но менее технологичен (хуже обрабатывается давлением из-за более низкой пластичности). Из него, ковкой и штамповкой изготавливают высоконагруженные детали самолетов. Ковка и штамповка сплавов АК6 и АК8 производится при 420—470 °С. Упрочняющая термическая обработка ковочных сплавов состоит из закалки и искусственного старения. Сплавы АК6 и АК8 хорошо обрабатываются резанием, удовлетворительно свариваются точечной и вой сваркой. Их недостаток — низкая коррозионная стойкость. Сплавы повышенной пластичности и коррозионной стойкости системы А1 — Mg — Si (АВ, АД31, АДЗЗ, АД35) известны под названием авиаль (авиационный алюминий). По сравнению с дуралюминами сплавы данной группы менее легированы, уступают им по прочности, но более пластичны как в холодном, так и в горячем состоянии и обладают лучшей коррозионной стойкостью. Сплавы системы Al — Mg — Si имеют также высокий предел выносливости. Высокая пластичность сплавов позволяет подвергать их. штамповке, вытяжке, изготавливать из них прессованные изделия сложной формы (полые- профили). Упрочняются сплавы авиаль закалкой с последующим естественным или искусственным старением. Сплавы данной группы широко применяются в легкой, авиационной промышленности, судостроении и строительстве для изделий, где требуется сочетание средней прочности, высокой пластичности, коррозионной стойкос ти и декоративного вида (сплавы подвергаются цветному анодированию, эмалированию и т. д.). Высокопрочные алюминиевые сплавы на основе системы Аl— Zn — Mg — Си (В95 и др.) обладают высокой прочностью и пониженной пластичностью. По сравнению с дуралюминами сплавы обладают более высокой прочностью и применяются для изготовления нагруженных силовых деталей и конструкций. Упрочняются высокопрочные сплавы закалкой и искус ственным старением. Сплав В95 хорошо сваривается точечной сваркой, хорошо обрабатывается резанием. В настоящее время получены новые высокопрочные сплавы, где впервые в мировой практике вместо марганца и хрома был введен цирконий, что позволило улучшить прокаливаемость и повысить пластичность высоко прочных сплавов. Среди сплавов с цирконием самый прочный сплав на основе алюминия—В96Ц-1. Жаропрочные сплавы на основе А1 — Сu — Mg — Ni — Fe (АК4, АК4-1) по своей природе близки к дуралюминам, но вместо марганца дополнительно легированы железом и никелем (сплав АК4 ещё и кремнием), что способствует сохранению механических свойств сплавов при повышенных температурах. Они используются для деталей и сварных изделий, работающих при температурах до 300 °С. Упрочняются закалкой и искусственным старением. Сплавы хорошо деформируются в горячем состоянии, удовлетворительно свариваются точечной и роликовой сваркой, хорошо обрабатываются резанием. Их недостаток — невысокая коррозионная стойкость и склонность к коррозионному растрескиванию. Деформируемые алюминиевые сплавы Деформируемые алюминиевые сплавы применяют для получения листов, ленты, фасонных профилей, проволоки и различных деталей штамповкой, прессованием, ковкой. Деформируемые сплавы разделяют на сплавы, упрочняемые и неупрочняемые термической обработкой. Деформируемые сплавы, подвергаемые механической и термической обработке, имеют буквенные обозначения, указывающие на характер обработки. Термически неупрочняемые сплавы — это сплавы алюминия с марганцем (AMц) и алюминия с магнием и марганцем (АМr). Они обладают умеренной прочностью, высокой коррозионной стойкостью, хорошей свариваемостью и пластичностью. Термически упрочняемые сплавы приобретают высокие механические свойства и хорошую сопротивляемость коррозии только в результате термической обработки. Наиболее распространены сплавы алюминия с медью, магнием, марганцем (дюралюмины) и алюминия с медью, магнием, марганцем и цинком (сплавы высокой прочности). Литейные алюминиевые сплавы. Литейные сплавы содержат почти те же легирующие компоненты, что и деформируемые сплавы, но в значительно большем количестве (до 9 -13% по отдельным компонентам). Литейные сплавы предназначены для изготовления фасонных отливок. Выпускают 35 марок литейных алюминиевых сплавов обозначаются которые буквами – АЛ (А-алюминиемые, Л- литейные), которые по химическому составу можно разделить на 5 групп. Например, алюминий с кремнием (АЛ2,АЛ4, АЛ9) или алюминий с магнием (АЛН, АЛ 13. АЛ22 и др.).  Рис. 2.20 Литейные алюминиевые сплавы Сплавы на основе алюминия и кремния называют силуминами. Силумины обладают высокими механическими и литейными свойствами: высокой жидкотекучестью, небольшой усадкой, достаточно высокой прочностью и удовлетворительной пластичностью. Сплавы на основе алюминия и магния имеют высокую удельную прочность, хорошо обрабатываются резанием и имеют высокую коррозионную стойкость. Свойства алюминиевых литейных сплавов существенно зависят от способа литья и вида термической обработки. Важное значение при литье имеет скорость охлаждения затвердевающей отливки или скорость охлаждения при ее закалке. В общем случае увеличение скорости отвода теп ла вызывает повышение прочностных свойств. Поэтому механические свойства отливок при литье в кокиль (металлические литейные формы) выше, чем при литье в песчано-глинистые формы. Литейные алюминиевые сплавы имеют более грубую и крупнозернистую структуру, чем деформируемые. Это определяет режимы их термической обработки. Для закалки силумины нагревают до температуры 520—540°С и дают длительную выдержку (5—10 ч), для того чтобы полнее растворить включения. Искусственное старение проводят при 150 — 180°С в течение 10 -12 часов. Для улучшения механических свойств силумины, содержащие более 5% кремния, модифицируют натрием.  Рис. 2.21 Магний — самый легкий из технических цветных металлов, его плотность 1,740 кг/м3, температура плавления 650°С. Тенически чистый магний непрочный, малопластичный металл с низкой тепло- и электропро водностью. Для улучшения прочностных свойств в магний добавляют алюминий, кремний, марганец, торий, церий, цинк, цирконий и подвергают термообработке. Для производства магния используют преимущественно карналлит (MgCl2-KCl-6H20), магнезит (MgCO3), доломит (CaC03 · MgC03) и отходы ряда производств, например титанового. Карналлит подвергают обогащению, в процессе которого отделяют КСl и нерастворимые примеси путем перевода в водный раствор MgCl2 и КС1. После получения в вакуум-кристаллизаторах искусственного карналлита, его обезвоживают и электролитическим путем получают из него магний, который затем подвергают рафинированию. Технически чистый магний (первичный) содержит 99,8—99,9% магния (ГОСТ 804—72). Маркировка и химический состав магниевых сплавов для фасонного литья и слитков, предназначенных для обработки давлением, при ведены в ГОСТ 2581—78. Свойства и применение магния. В зависимости от способа получения изделий магниевые сплавы делят на литейные и деформируемые. Литейные магниевые сплавы (ГОСТ 2856—68) применяют для изготовления деталей литьем. Их маркируют буквами МЛ и цифрами, обозначающими порядковый номер сплава, например МЛ5. Отливки из магниевых сплавов иногда подвергают закалке с последующим старением. Некоторые сплавы МЛ применяют для изготовления высоконагруженных де талей в авиационной промышленности: картеры, корпуса приборов, фермы шасси и т. п. Деформируемые магниевые сплавы (ГОСТ 14957—76) предназначены для изготовления полуфабрикатов (листов, прутков, профилей) обработкой давлением. Их маркируют буквами МА и цифрами, обозначающими по рядковый номер сплава, например МА5. Сплавы МА применяют для изготовления различных деталей в авиационной промышленности. Ввиду низкой коррозионной стойкости магниевых сплавов изделия и детали из них подвергают оксидированию с последующим нанесением лакокрасочных покрытий. ПРАКТИЧЕСКАЯ РАБОТА 6РАСШИФРОВКА МАРОК, ПРИМЕНЕНИЕ АЛЮМИНИЕВЫХ И МАГНИЕВЫХ СПЛАВОВ Цель работы: Закрепить теоретические знания полученные на уроке, получить навыки работы со справочной литературой и научиться расшифровывать марки сплавов. Задание: 1. Изучить свойства и применение алюминиевых и магниевых сплавов и расшифровать следующие марки: АМгЗ Д16 АВ МА8 МЛ5 АМц В95 АК6 МА5 АЛ19 Д1 В65 АК4 МЛ2 АЛ32 2. Результаты занести в таблицу.

3. Сделать вывод. Ответить на вопросы:

|