СОДЕРЖАНИЕ

РАЗДЕЛ II 2

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ 2

ПРАКТИЧЕСКАЯ РАБОТА №2 26

ПРАКТИЧЕСКАЯ РАБОТА № 3 31

Контрольные срез знаний 32

Контрольный срез знаний 32

Контрольный срез знаний 33

Контрольный срез знаний 33

МАТЕРИАЛЫ С ОСОБЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ 34

ПРАКТИЧЕСКАЯ РАБОТА №4 46

ПРАКТИЧЕСКАЯ РАБОТА №5 55

МАТЕРИАЛЫ С ВЫСОКИМИ УПРУГИМИ СВОЙСТВАМИ 56

МАТЕРИАЛЫ С МАЛОЙ ПЛОТНОСТЬЮ 59

ПРАКТИЧЕСКАЯ РАБОТА 6 70

МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ПРОЧНОСТЬЮ 71

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ 80

Контрольная работа №2 101

РАЗДЕЛ III 102

МАТЕРИАЛЫ С ОСОБЫМИ МАГНИТНЫМИ СВОЙСТВАМИ 102

МАТЕРИАЛЫ С ОСОБЫМИ ТЕПЛОВЫМИ СВОЙСТВАМИ 110

МАТЕРИАЛЫ С ОСОБЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ 116

ПРАКТИЧЕСКАЯ РАБОТА №7 119

РАЗДЕЛ IY 120

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ 120

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ 127

ПРАКТИЧЕСКАЯ РАБОТА № 8 129

РАЗДЕЛ Y 130

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ 130

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ 138

РАЗДЕЛ II

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНО- И ПРИБОРОСТРОЕНИИ

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Студент должен

Знать:

Общие требования, предъявляемые к конструкционным материалам;

Классификацию конструкционных материалов;

Технические характеристики конструкционных материалов: прочность, надежность, долговечность и т.д.;

Маркировку и область применения стали

Уметь:

Расшифровывать марки углеродистых сталей;

Расшифровывать марки легированных сталей

Сведения о производстве чугуна и стали

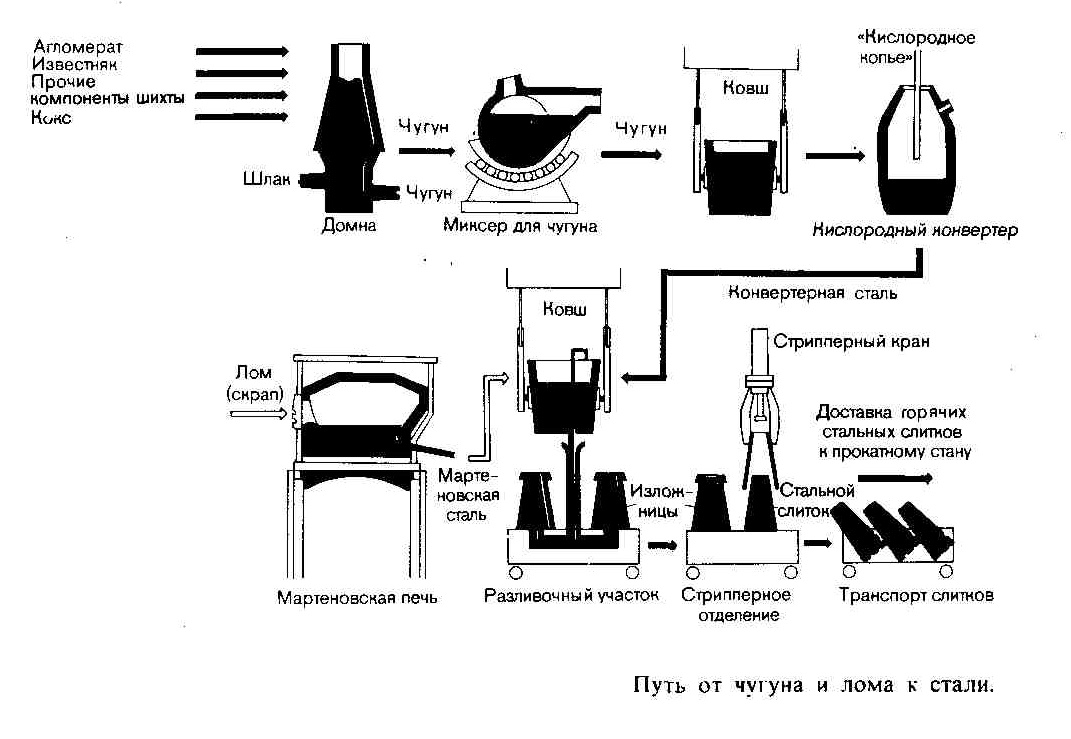

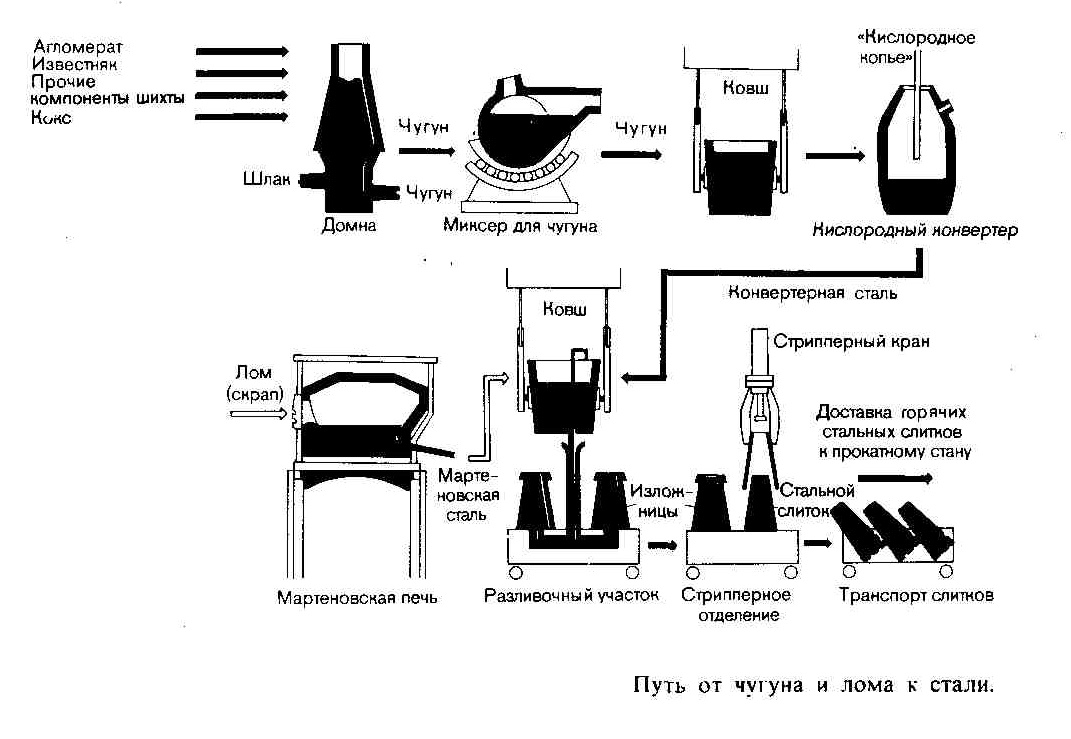

Выплавка чугуна и стали. Современное металлургическое производство чугуна и стали состоит из сложного комплекса различных производств, которое осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плавки в шлак и газы. В результате получают сталь заданного химического состава.

Рис. 2.1 Путь от чугуна и лома к стали

Продукция черной металлургии. Основной продукцией черной металлургии являются передельный чугун, литейный чугун, доменные ферросплавы, стальные слитки и прокат.

Передельный чугун, используемый для передела на сталь, содержит 4,0—4,4% С; до 0,6—0,8%, Si; до 0,25—1,0% Мn; 0,15—0,3% Р 0,03—0,07% S. Некоторые марки чугуна, предназначенные для передела в сталь в конвертерах, имеют пониженное до 0,07% содержание фосфора. До 90%: всего выплавляемого чугуна приходится на чугун передельный.

Литейный чугун, предназначенный для производства фасонных отливок способами литья на машиностроительных заводах, имеет по�вышенное содержание кремния (до 2,75—3,25%).

Ферросплавы — сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и других металлов. Их применяют для раскисления и производства легированных сталей. К ферросплавам относят доменный ферросилиций, содержащий 9—13%Si и до 3% Мn; доменный ферромарганец, содержащий 70—75% Мn и до 2% Si; зеркальный чугун с 10—25% Мn и до 2% Si.

Рис. 2.2 Кремний в природе

Стальные слитки, полученные в изложницах или кристаллизаторах, подвергают обработке давлением (прокатке, ковке).

Прокат используют непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т. д.), в качестве заготовок для изготовления деталей резанием и заготовок для последующей кон штамповки.

Форму поперечного сечения прокатанной стали называют профилем. Совокупность личных профилей разных размеров называют сортаментом. Сортамент прокатываемых профилей разделяют на : сортовой прокат, листовой прокат, трубы и специальные виды проката.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше или непосредственно в литейной форме производят модифицирование, легирование и рафинирование.

Модифицирование — введение в жидкий сплав после его плавки в сотых или десятых долях процента добавок — модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивают более мелкозернистое строение сплава и более высокие его механические свойства. Для чугуна и стали модификаторами являются силикокальций, ферросилиций и др.

Легирование — введение в жидкий сплав различных добавок хи�мических элементов (Cr, Ni, Сu, Mo,V, W, Ti, Со и др.) для придания сплаву особых свойств (жаропрочности, износостойкости, коррозионной стойкости и т.п.) за счет изменения его внутреннего строения.

Рафинирование — очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

Чугуны

Чугун отличается от стали более высоким содержанием углерода, лучшими литейными свойствами. Он не способен в обычных условиях обрабатываться давлением и дешевле стали. В чугунах имеются примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат легирующие элементы - никель, хром, медь, молибден и др. Примеси, находящиеся в чугуне, влияют на количество и строение выделяющегося графита.

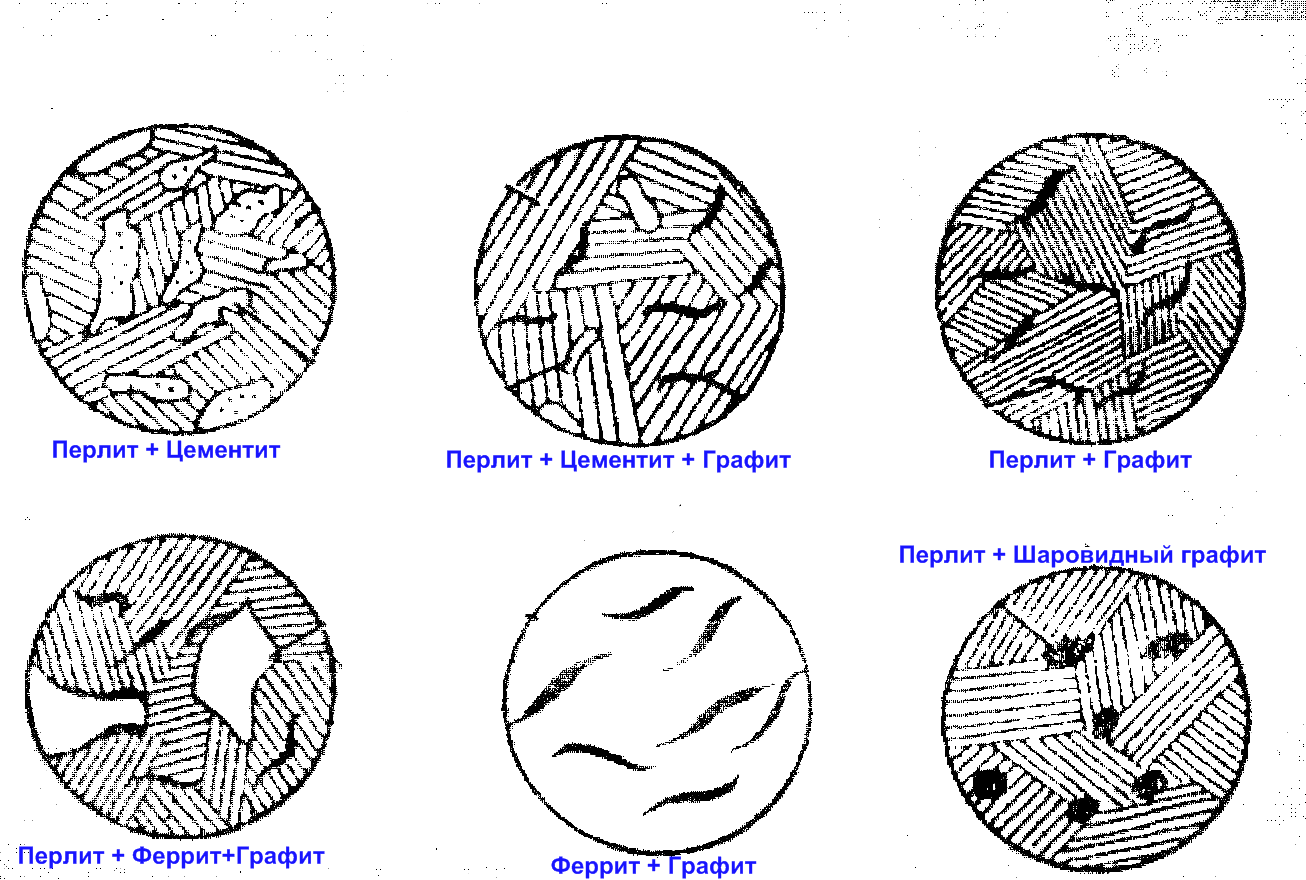

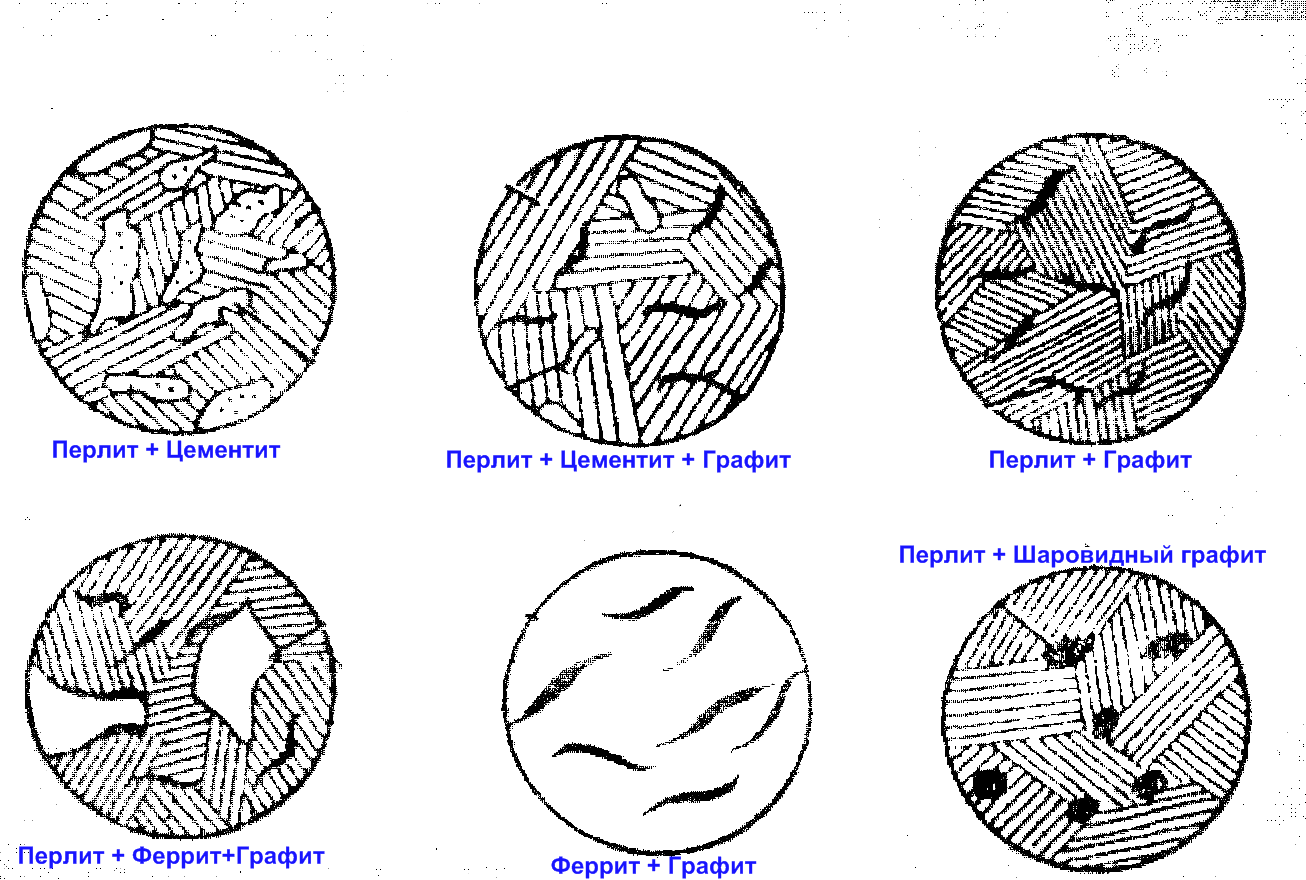

Механические свойства отливок из чугуна зависят от его структуры. Структурные составляющие чугуна: графит, феррит, перлит, ледебурит и фосфидная эвтектика.

На образование той или иной микроструктуры чугуна большое влияние оказывают его химический состав и скорость охлаждения отливки.

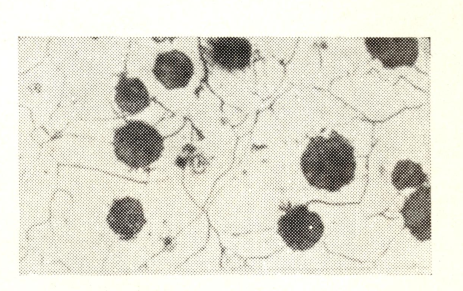

Рис. 2.3 Микроструктуры чугуна

Углерод в обычных серых чугунах содержится в количестве от 2,7 до 3,7%. Выделение графита увеличивается с повышением содержания углерода в чугуне. Во всех случаях пределы содержания углерода принимают нижние — для толстостенных, а верхние — для тонкостенных отливок.

Существенное влияние на образование структуры чугуна оказывает скорость охлаждения отливки, которая становится тем меньше, чем больше толщина стенки отливки. С увеличением скорости охлаждения отливки количество цементита в структуре чугуна возрастает, а с уменьшением ее в структуре чугуна увеличивается содержание графита. Поэтому при одном и том же химическом составе чугуна отливка, имеющая разную толщину стенок, будет, иметь разную микроструктуру и механические свойства.

Марганец растворяется в чугуне, образуя твердые растворы с ферритом и цементитом. Марганец нейтрализует вредное влияние серы на чугун.

Фосфор не оказывает практического влияния на процесс графитизации чугуна. В количестве 0,1—0,3% фосфор находится в твердом чугуне в растворенном состоянии. Фосфор повышает хрупкость, так как в чугунах с содержанием фосфора около 0,5—0,7% образуется тройная фосфидная эвтектика (Fe + Fe3P + Fe3C) с температурой плавления 950°С, которая выделяется в виде хрупкой сплошной сети по границам зерен. Фосфор повышает жидкотекучесть и износостойкость, но ухудшает обрабатываемость чугуна.

Сера является вредной примесью, образует при затвердевании сернистое железо (FeS), ухудшает литейные свойства чугуна (снижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин).

Легирующие элементы (Cr, Ni, Mo, Ti, Мn, Сu и др.) улучшают свойства чугуна. Хром и никель для легирования чугуна обычно применяют совместно

Серый и белый чугуны резко различаются по свойствам.

Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны — это литейный чугун он поступает в производство в виде отливок и является дешевым конструкционным материал, обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и т.д.

Рис. 2.4

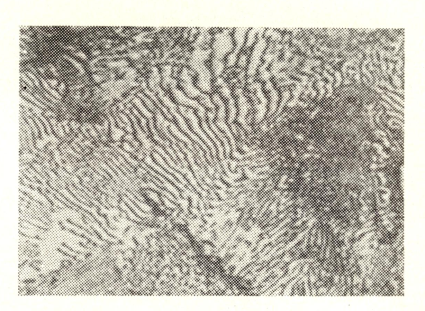

Рис. 2.2 Микроструктура серого чугуна с пластинчатой формой графита

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Графитные включения имеют форму кривых пластинок. Механические свойства серых чугунов зависят от металлической основы, формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными - на ферритной основе.

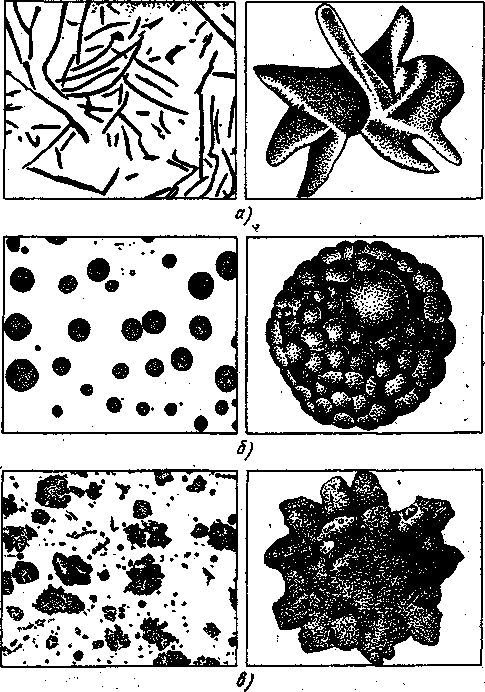

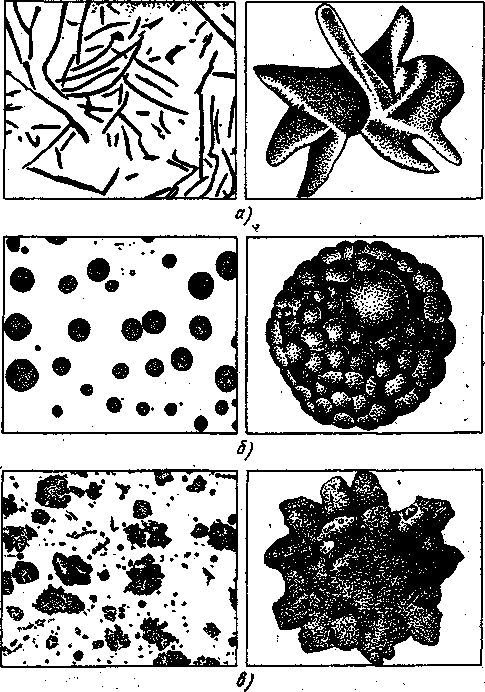

Рис. 2.5 Микроструктура чугуна с различной формой графита:

а — пластинчатый графит в сером чугуне, б шаровидный графит в высокопрочном чугуне, в — хлопьевидный графит в ковком чугуне

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Модификаторы — ферросилиций, силикоалюмнний, силикокальций и др.

Обозначение марок серого чугуна: С10, СЧ15,СЧ20,СЧ25,СЧ30,…СЧ45

Расшифровка:

СЧ- серый чугун, предел прочности при растяжении σв = МПа

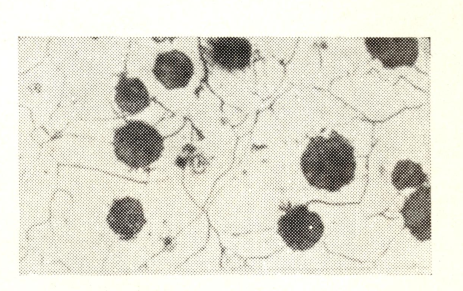

Высокопрочный чугун. Он имеет ферритную или перлитную структуру , является разновидностью серого чугуна, модифицированного магнием. Одновременно с ним или несколько позже в жидкий чугун вводят ферросилиций. В результате получают мелкие включения графита шаровидной формы . Этот чугун обладает повышенной прочностью по срав�нению обычными серыми чугунами.

Рис.2.6 Микроструктура высокопрочного чугуна с шаровидной формой графита

Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнечно-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др.

Марки высокопрочных чугунов: ВЧ38-17, ВЧ42-12,ВЧ45-5, ВЧ50-2,ВЧ60-2, …ВЧ120-4.

Расшифровка:

ВЧ –высокопрочный чугун, предел прочности при растяжении σв = МПа и относительно удлинении δи -%.

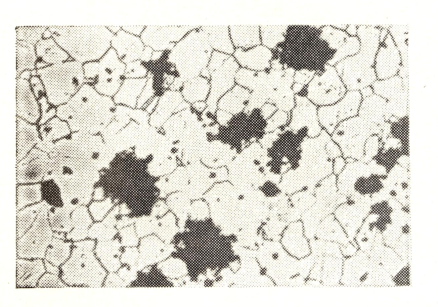

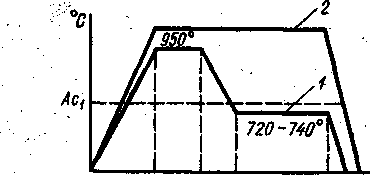

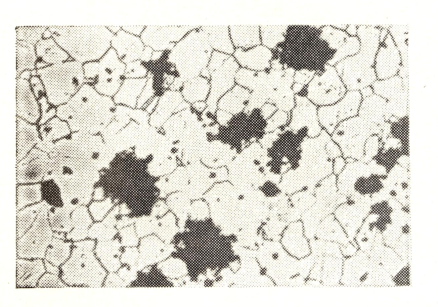

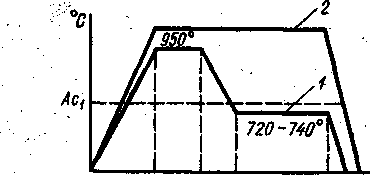

Ковкий чугун— условное название более пластичного чугуна по сравнению серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно-цементитной структурой. Толщина стенок отливки не должна превышать 40—50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы.

Рис.2.7 Микроструктура ковкого чугуна с хлопьевидной формой графита

В зависимости от структуры металлической основы различают ковкий ферритный чугун и ковкий перлитный чугун.

Рис.2.8 Отжиг белого чугуна

Перлитные ковкие чугуны имеют меньшее применение, чем ферритные ковкие чугуны.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др.

Чугуны со специальными свойствами. Такие чугуны используют в различных отраслях машиностроения тогда, когда отливка кроме прочности должна обладать теми или иными специфическими свойствами (износостойкостью, химической стойкостью, жаростойкостью и т. п.).

Износостойкие –обозначаются буквами ИЧ, и маркируются по содержанию легирующих элементов: ИЧХ4Г7Д, ИЧХ28Н2, ИЧХ28Н2М2, ИЧХ12Г3М и т.д. – применяют для изготовления лопаток дробеметных турбин, шаров и броневых плит для мельниц, элементов конструкций превмотранспорта, деталей насосов и др.

Жаростойкие чугуны – стойкие к окалинообразованию и росту, выпускают с пластинчатым и шаровидным графитом с добавками хрома, никеля и алюминия. Маркируют буквой Ж: ЖЧХ-0,8; ЖЧХ -1,5; ЖЧХ-2,5; ЖЧХ-30 и т.д.

Коррозионно –стойкие чугуны легируют хромом, никелем, медью, молибденом и кремнием. Эти чугуны стойки в щелочах - растворах соды, морской воде. Обозначаются: CЧЩ-1; СЧЩ-2 – применяют для изготовления котлов для плавки и д.т.

Чугуны ЧНХТ,ЧН1ХМД,ЧН1МI –применяют в двигателестроении для отливки поршневых колец, направляющих втулок, головок цилиндров, патрубков, поршней, гильз паровых машин, газокомпрессоров и других деталей.

Жаропрочные чугуны легируют хромом и никелем, они имеют пластинчатую или шаровидную форму графита. Марки чугунов: ЧН19Х3Ш, ЧН11Г7Х2Ш – применяют в нефтяной и химической промышленности, газотурбиностроении и т.д.

Антифрикционные чугуны маркируются буквой А, изготовляют на основе серых, ковких и высокопрочных чугунов. Они предназначены для работы в узлах трения в паре с закаленными, нормализованными или без термической обработки. Обозначаются:АСЧ1(с добавками хрома и никеля), АСЧ2 (с добавками хрома, никеля, титана и меди), АСЧ3 (с добавками титана и меди).

Ковкий антифрикционный чугун обозначается АКЧ1 (перлитный или перлитно - ферлитный), АКЧ2 (перлитно - ферлитный, ферритно-перлитный).

Высокопрочный антифрикционный чугун АВЧ-1, АВЧ-2.

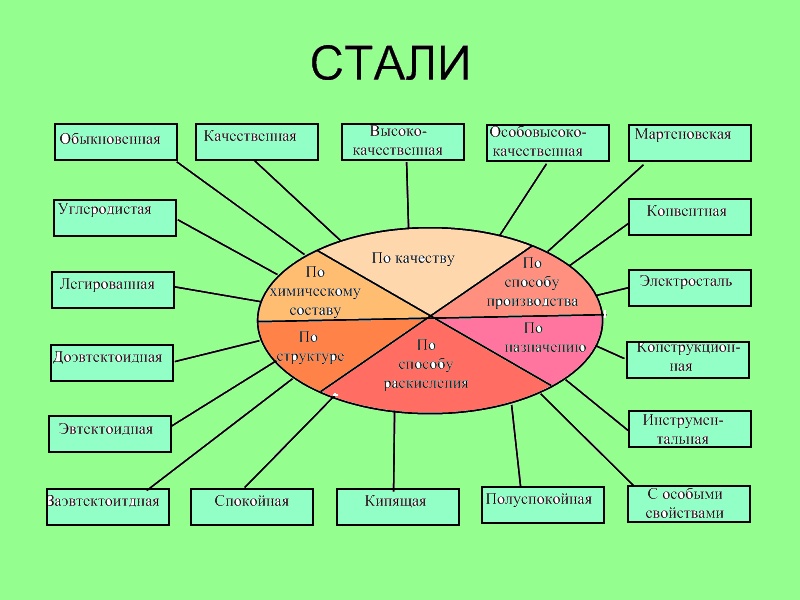

СТАЛИ

Сталь – это сплав железа с углеродом, где углерода содержится до 2,14%

Рис. 2.9 Сталеплавильный цех

Сталь - основной материал, широко применяемый в машино- и приборостроении, строительстве, а также для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и струк�туре.

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Ча�стично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

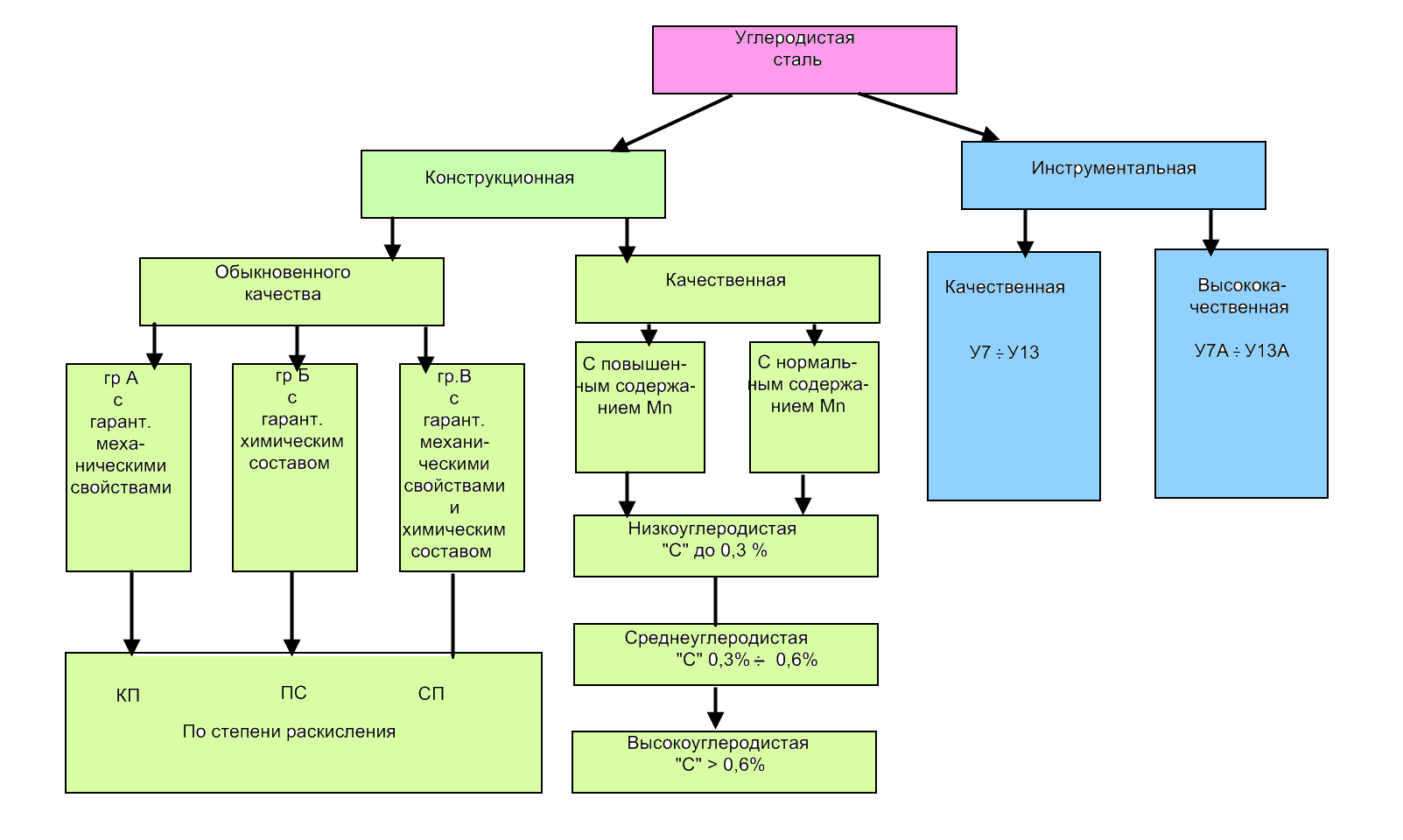

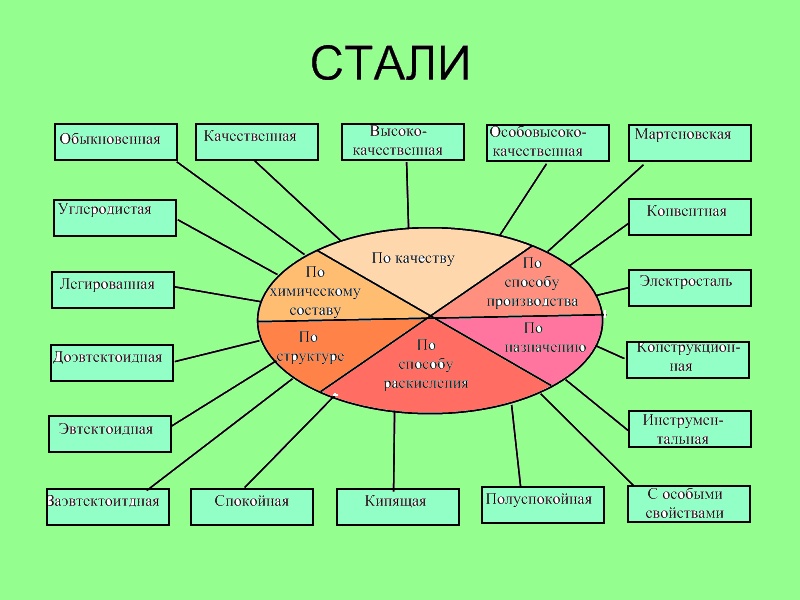

Классификация сталей

Рис. 2.10 Схема классификации сталей

-по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные;

-по способу производства: мартеновские, конвертерные, электростали;

-по назначению: конструкционные, инструментальные, стали с особыми свойствами;

-по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные;

- по степени раскисления: кипящая, спокойная, полуспокойная;

- по химическому составу: углеродистые и легированные.

УС = Fe + С + Si + Mn + S + Р , где

(Fe и С - основные компоненты; Si, Mn , S , Р - постоянные примеси; S и Р – вредные примеси).

Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C - карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит.

Аустенит - это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку.

Феррит - это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ - решетку.

Углерод - оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость.

Сера - сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe - FeS.

Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление называется красноломкостью.

Устранить красноломкость можно, добавив к стали марганец.

Фосфор - растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске).

Ликвация - это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью.

В стали допускаемое содержание серы и фосфора не более 0,05% каждого.

В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы - до 0,2%, что облегчается снятие стружки) и фосфора - до 0,15%

Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах).

Кремний и марганец - вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Этот процесс называется раскислением стали.

Раскисление стали - это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке.

Содержание марганца не должно превышать 0,75%, а кремния - 0,35%. В таком количестве кремний и марганец не оказывают влияния на механические свойства углеродистых сталей. Более высокое содержание кремния и марганца изменяет свойства стали и влияет на механическую и термическую обработку.

Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями.

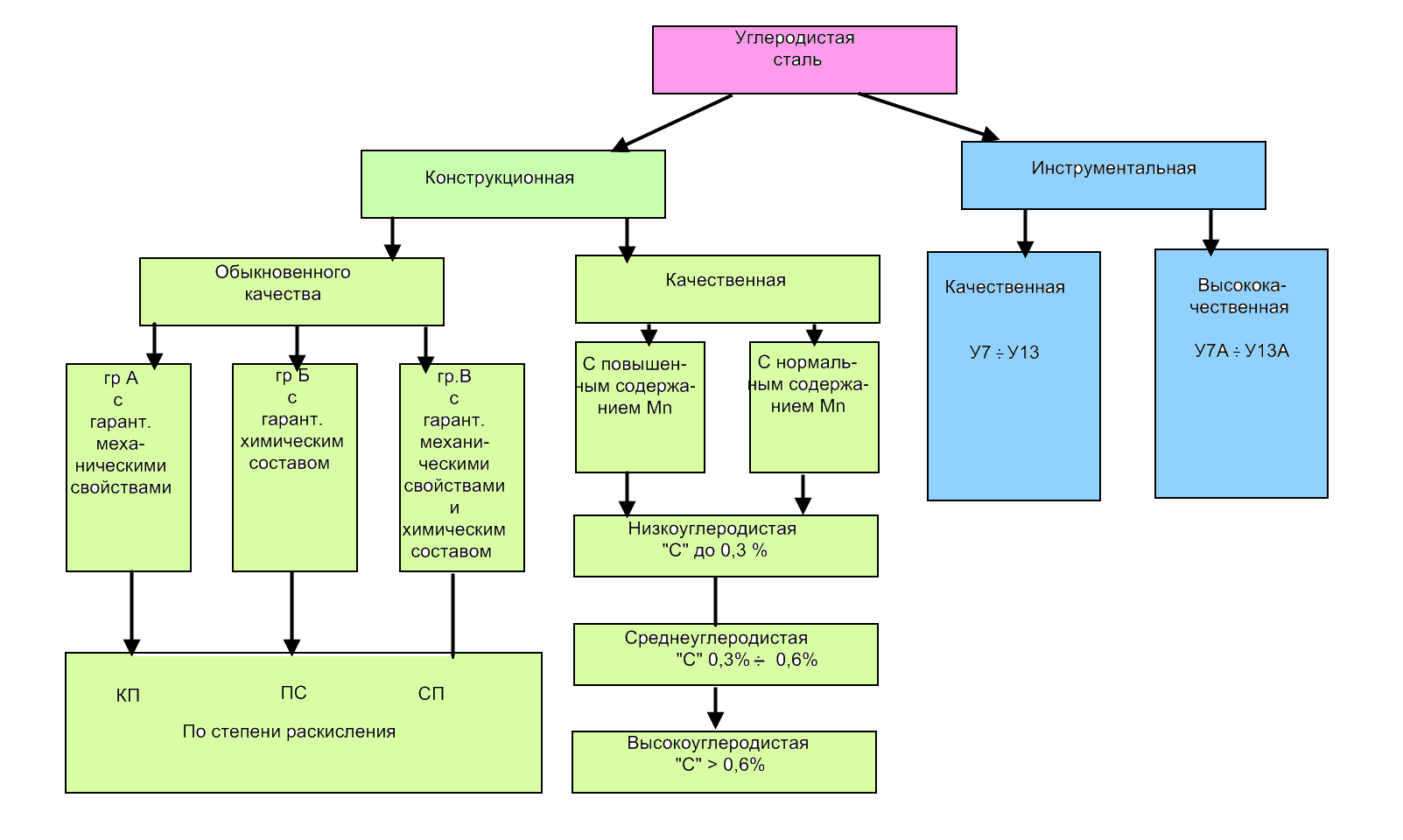

Углеродистые стали бывают: конструкционные и инструментальные.

Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов.

Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов.

Конструкционные стали бывают обыкновенного качества и качественные.

На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы < 0,055%, фосфора < 0,07%. Сталь качественная содержит серы < 0,04%, фосфора < 0,04%).

Стали обыкновенного качества делятся на три группы: группа А, группа Б. группа В.

Стали группы A: Cm 0, Cm 1, Cm 2, Cm 3 ... Cm 6 предназначены для изготовления строительных конструкций, арматуры, крепежа, деталей машин, не несущих повышенных нагрузок. Стали этой группы предназначены для изделий, не подвергающихся горячей обработке (сварке, ковке). В этом случае изделия сохраняют механические свойства, полученные на металлургическом заводе и гарантируемые стандартом.

Cm - сталь.

Цифра - условный номер марки.

Чем больше условный номер марки, тем больше предел прочности на растяжение и меньше относительное удлинение.

Стали группы Б: БСт 0, БСт 1, БСт 2, БСтЗ ... БСт б стали этой группы применяются для изделий подвергающихся горячей обработке (ковке, штамповке). Здесь нужно знать химический состав, чтобы правильно определить режимы термообработки, а механические свойства при горячей обработке изменяются, поэтому нет необходимости их регламентировать.

Расшифровка марок:

Cm 1 - углеродистая, конструкционная, обыкновенного качества, группы А, с гарантированными механическими свойствами, 1-условный номер марки.

БСт 2 кп- углеродистая, конструкционная, обыкновенного качества группы Б с гарантированным химическим составом, 2 - условный номер марки, кп - кипящая по степени раскисления.

Стали группы В: ВСт 2, ВСт 3, ВСт 4, ВСт 5 широко применяются для изготовления сварных конструкций, при расчете которых важно знать и механические свойства (где нет сварки нужно знать механические свойства), а химический состав нужен для определения режимов сварки.

Расшифровка марок:

ВСт 4 пс- углеродистая, конструкционная, обыкновенного качества, группы В с гарантированными механическими свойствами и химическим составом. 4 - условный номер марки, пс - полуспокойное по степени раскисления.

В сталях группы А в маркировке буква А не ставится. В обозначении слово «сталь» дается сокращенно двумя буквами Ст. Цифровое обозначение номера марки от 0 до 6

Качественные стали по содержанию марганца делятся на:

1. Стали с нормальным содержанием марганца (до 0,8 %) – сталь 45

2. Стали с повышенным содержанием марганца (0,8% - 1,2%) - сталь 15Г. Буква Г обозначает повышенное содержание марганца.

По содержанию углерода качественные углеродистые конструкционные стали делятся на:

Стали низкоуглеродистые (углерода до 0,25%)

Сталь 05, 08,10, 15, 20,25.

Стали среднеуглеродистые (углерода свыше 0,25% до 0.6%).

Сталь 30, 35, 40, 45, 50, 58, 60.

Стали высокоуглеродистые (углерода свыше 0,6%).

Сталь 65, 70, 75, 80, 85.

Рис. 2.11 Различные виды пружин

Рис. 2.12 Рессора

Цифра в маркировке обозначает содержание углерода в сотых

долях %.

Расшифровка марок:

Сталь 45 - углеродистая, конструкционная, качественная, с нормальным содержанием марганца, среднеуглеродистая, 0,45% углерода.

Сталь 65Г - углеродистая, конструкционная качественная, с повышенным содержанием марганца, высокоуглеродистая, 0,65% углерода, 1% марганца.

По качеству эти стали делятся на две группы: качественные и высококачественные. В высококачественных сталях содержание серы и фосфора не должно превышать 0,03% каждого.

Марки качественных сталей: У7, У8, У9 ,У10, У11, У12, У13.

Марки высококачественных сталей: У7А, У8А, У9А ,У10А, УНА, У12А, У13А.

Цифра указывает на содержание углерода в десятых долях %.

Буква У - сталь углеродистая, инструментальная.

Буква А в конце марки - сталь высококачественная.

Расшифровка марок:

У8 - углеродистая, инструментальная, качественная, 0,8% углерода.

У 13А - углеродистая, инструментальная, высококачественная, 1,3% углерода.

Применение инструментальных углеродистых сталей.

Чем больше углерода содержится в стали, тем выше твердость, а значит и хрупкость. Следовательно, стали с меньшим содержанием углерода можно использовать для изготовления инструментов, работающих на удар. Это стали: У7, У7А, У8, У8А, У9, У9А.

Из них делают зубила, кувалды, слесарные молотки, клейма, кернеры, матрицы, пуансоны и т.д.

Стали с большим содержанием углерода применяют для изготовления инструмента не подвергающегося ударным нагрузкам.

Это стали: У 10, У10А, УП, УНА, У 12, У12А, У13, У13А. Из них изготавливают резцы, сверле метчики, плашки, развертки, фрезы, калибры, напильники и т.д.

Упражнения:

Запишите марку стали по ее характеристике:

1. Углеродистая, конструкционная, обыкновенного качества, с гарантированным химическим составом, с условным номером 3, по степени раскисления полуспокойная.

Ответ: БСтЗпс

2. Углеродистая, инструментальная, высококачественная, с содержанием углерода 1,1%.

Ответ: У11А

Углеродистая, конструкционная, качественная, с нормальным содержанием марганца, низкоуглеродистая, 0,15% углерода.

Ответ: сталь 15.

Рис. 2.13 Схема углеродистой стали

Применение углеродистых сталей

Сталь обыкновенного качества идет для строительных конструкций, крепежных деталей, листового и профильного проката, заклепок, труб, арматуры, проволоки и др.

Чем больше цифра при буквах Ст., тем тверже и прочнее сталь. Сталь марок Ст. 1,Ст.2 - самая мягкая, пластичная, с высоким процентом относи�тельного удлинения и сужения; Ст.З и Ст.4 — сталь средней твердости и прочности, а Ст.5, Ст.6 и Ст.7 - наиболее твердая и прочная конструкционная сталь.

Применение отдельных марок обыкновенной конструкционной углеродистой стали:

Ст.1 — заклепки, листовая сталь;

Ст.З — винты, болты, заклепки, шпильки

Ст.4 — зубчатые колеса, фланцы;

Ст.5 — валы, оси, растяжки, клинья, пальцы;

Ст.6 — рельсы, бандажи, шпинделя, кулачки;

Ст.7 — рессоры, пружины.

Назначение инструментальной углеродистой стали различных марок следующее:

У7 и У7А — для инструментов и изделий, подвергаю�щихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, молотки слесарные и кузнечные, штампы, клейма, масштабные линейки, инструмент по дереву, центра токарных станков и т. д.); У8 и У8А — для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (пробойники, зубила, кернеры, пуансоны, ножи и ножницы по металлу, отвертки, столярный инструмент, буры средней твердости);

У9 и У9А — для инструментов, требующих высокой твердости при некоторой вязкости (штемпеля, кернеры, зубила по каменным породам и столярный инструмент);

У10 и У10А — для инструментов, не подвергающихся сильным толчкам и ударам и требующих высокой твердости при незначительной вязкости (строгальные резцы, фрезы, метчики, развертки, плашки, буры по твердым породам, ножовочные полотна, фасонные штампы, зубила для насечки напильников, волочильные кольца, калибры, напильники, гребенки);

У11, У12 и У12А — для инструментов, требующих высокой твердости (напильники, шаберы, фрезы, сверла, метчики, острый хирургический инструмент, развертки, бритвы, плашки, часовой инструмент, пилы по металлу);

У13 и У13А — для инструментов, которые должны иметь исключительно высокую твердость (бритвы, шаберы, волочильный инструмент, сверла, зубила для насечки напильников, косы и др.)

подлежащих цементации: для сварных изделии.

группа I — с нормальным содержанием марганца,

группа II — с повышенным содержанием марганца.

Марки этой стали:

группа I - 05кп.. 08кп , 0.8, 10 кп., 15 кп., 20кп, 25. 30, 35, 40, 45 50, 53, 60,65, 70, 80, 85

группа II —15Г. 20Г, 25Г, ЗОГ, 35Г, 40Г, 45Г, 50Г, 60Г. 65Г. 70Г

Качественная конструкционная углеродистая сталь отличается по свойствам от обыкновенной стали большей прочностью, пластичностью и сопротивлением ударным нагрузкам.

Стали марок 05кп и 08кп характеризуются очень высокой пластичностью в холодном состоянии и потому применяются для глубокой вытяжки при холодной штамповке.

Стали марок 10, 15 и 20 имеют высокую пластичность, хорошо свариваются, куются, штампуются, однако прочность их недостаточно высока. Из этих сталей изготовляют мелкие детали простой формы: оси, валики, шпильки, гайки, втулки, трубы. Стали этих марок подвергают цементации (науглероживанию).

Стали марок 25, 30 и 35 после соответствующей термической обработки идут для деталей, испытывающих не очень большие нагрузки: валиков, шайб, штифтов, осей, соединительных муфт, цилиндров, прессов, болтов,, гаек и др.

Стали марок 40, 45 и 50 — средне-углеродистые; Они идут для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а так же для деталей средненагруженных и не подвергающихся в работе истиранию. Из них делают гайки, шатуны, тяги, рычаги. Эти стали подвергают закалке. Свариваемость их невысока. Особенно широкое применение из этих марок имеет сталь 45. Она идет на изготовление коленчатых валов, поршневых пальцев, шатунов, втулок, деталей металлорежущих станков и т. д.

Высокоуглеродистые стали марок 55, 60, 65 и 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов.

Сталь с повышенным содержанием марганца обладает более высокой прокаливаемостью и износоустойчивостью. Ее назначение примерно такое же, как и стали с нормальным содержанием марганца. К недостаткам углеродистой стали относятся: невозможность сочетания прочности и твердости с пластичностью.

ПРАКТИЧЕСКАЯ РАБОТА №2

Расшифровка марок углеродистых сталей. Свойства и применение углеродистых сталей.

Цель работы: Закрепить теоретические знания по теме «Углеродистые стали», получить навыки расшифровки марок сталей и работы со справочной литературой.

Задание:

Изучить свойства и применение углеродистых сталей и расшифровать марки сталей.

Вариант 1

|

Вариант 2

|

Вариант 3

|

СТ1кп

|

СТ2кп

|

СТ0

|

СТ5пс

|

СТ6кп

|

СТ4кп

|

БСт1кп

|

БСт1пс

|

БСт2кп

|

БСт3пс

|

БСт5сп

|

БСт6сп

|

ВСт3пс

|

ВСт3Гпс

|

ВСт3Гсп

|

Сталь 08,20,55

|

Сталь 10,35,60

|

Сталь 15,40,50

|

У7,У13А

|

У8,У12А

|

У9,У11А

|

2 Сделать сравнительный анализ свойств углеродистых сталей различных групп в зависимости от содержания углерода.

3. Результаты занести в таблицу.

№ п/п

|

Марка сплава

|

Расшифровка марки сплава

|

Свойства

|

Применение

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Сделать вывод в таблице после каждой группы сталей. Ответить на вопросы:

1. Что такое сталь?

2. Какая сталь называется углеродистой?

3. Как классифицируются углеродистые стали по качеству?

Легированные стали

Легирование – это ввод в сталь легирующих элементов (хром, никель, вольфрам, алюминий, медь, ванадий, титан, и т.д.) для повышения ее конструкционной прочности.

Классификация легированных сталей

По назначению:

Конструкционная;

Инструментальная;

Стали особого назначения (нержавеющие, жаропрочные, жаростойкие, магнитные и тт.д.)

По химическому составу:

а ) В зависимости от количества легирующих элементов:

Тройные (F + C + один легирующий элемент);

Четверные (Fe +C + 2 легирующих элемента);

Сложнолегированные (Fe + C + 3 и > легирующих элементов)

б) в зависимости от общего содержания легирующих элементов:

Низколегированная сталь (с общим содержанием легирующих элементов < 3%);

Среднелегированная сталь ( с общим содержанием легирующих элементов от (3…10)%)

Высоколегированная сталь ( с общим содержанием легированных элементов > 10%)

Маркировка легированных сталей

Обозначение марок легированных сталей производится по буквенно-цифровой системе. Каждая марка состоит из сочетания букв и цифр. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях % (12Х2Н4А) - 012%-С

Одна цифра в начале марки означает среднее содержание углерода в десятых долях % (9ХС) - 0,9%-С

Если в начале марки отсутствуют цифры, то качество углерода составляет 1% и более (ХИ5).

Если в начале марки стоит цифра «О», то количество углерода в ней до 0,08% - (ОХ23Ю7А).

Цифры, следующие за буквами, показывают среднее содержание данного элемента в %: 12|X2|H4|A|. Если за буквой отсутствует цифра 25|X|Г|C|, то содержание данного элемента около 1%. Буква «А» -в конце марки обозначает, что сталь высококачественная.

Буква «Ш» в конце марки – сталь особовысококачественная.

Некоторые высоколегированные стали выделены в особые группы и обозначаются буквами, которые ставятся впереди:

Ш –шарикоподшипниковая ШХ15;

Р – быстрорежущая – Р9К5;

Ж – хромистые нержавеющие;

Я – хромоникелиевые нержавеющие;

Е – электротехнические сталис особыми магнитными свойствами буквой Э. Выплавленные там же опытные (исследовательские) марки стали обозначаются ЭИ и порядковым номером: ЭИ402

ЭИ618 и д.т.

Пример: 12Х2НВФА(ЭИ712)

23Х2НВФА(ЭИ659)

Нержавеющая хромистая: 1Х13(ЭЖ1)

2Х13(ЭЖ2)

3Х13(ЭЖ3)

Нержавеющая хромоникелиевая: Х18Н9(ЭЯ1)

Х18Н9Т(ЭЯ1Т)

Магнитные стали

(электротехнические –Е) ЕХ9К15М

ЕХ5К5

В зависимости от основных легирующих элементов сталь делитсяна следующие группы:

I – хромистая – 15Х, 15ХА, 20Х, 30Х, 38ХА и т.д.;

II - марганцовистая – 15Г, 20Г …50Г, 35Г2, 40Г2;

III – хромомарганцевая 18ХГ, 35ХГ2, 18ХГТ, 20ХГТ, 27ХГТ, 25ХГТ…40ХГТР…25ХГМ;

IY – хромокремнистая – 33ХГ, 38ХК, 40ХС;

Y- хромомолибденовая и хромомолибденованадиевая 15ХМ, 30ХМА, 30Х3МФ, 40ХМФА;

YI -хромованадиевая 15ХФ, 40ХФА;

YII –никельмолибденовая 15Н2М,20Н

YIII - хромоникелиевая и хромоникелиевая с бором

20ХН, 40ХН,50ХН,20ХНР+,12ХН2, 30ХН3А;

IX хромокремнемарганцевая и хромокремнемарганцевоникелиевая

20ХГСА

|

30ХГСА

|

30ХГСН+2А

|

25ХГСА

|

35ХГСА

|

|

30ХГС

|

|

|

X хромомарганцевоникелевая хромомарганцевоникелевая с титаном и бором

38ХГН…20ХГНТ+Р+...

XI -хромоникельмолибденовая

14Х2Н3МА, 20ХН2М, 25Х2Н4МА

XII -хромоникельмолибденованадиевая и хромоникельванадиевая

30ХН2МФА …20ХН4ФА

XIII - хромоалюминиевая и хромоалюминиевая с молибденом

38Х2Ю, 38Х2М+ЮА

УПРАЖНЕНИЯ

Расшифровать марки легированных сталей:

12ХН3А

|

30ХГСШ

|

40ХР

|

13Х3НФА

|

45ХН2МФА

|

Р18К5Ф2

|

ШХ4

|

38Х2МЮА

|

15Н2М

|

Инструментальные легированные стали применяются для изготовления режущего, измерительного и ударного инструмента

7ХФ, 9ХС,ХГС, 9Х5ВФ, 4Х8В2,Х6НФ, Х12ВМ, Х12Ф1,7Х12ВМ

Инструментальные быстрорежущие стали:

Р9,Р18,Р6М3,Р6М5,Р14Ф14,Р10К5Ф5 и т.д.

Жаропрочные и жаростойкие стали применяются для деталей работающих в условиях высоких температур, газов и нагрузок

1Х14Н18В2Бниобий, 03Х18Р12Т, 12Х25Н16Г7АР, 08Х14Н28В3Т3ЮР, ХН7ОИМТЮ, ХН75МБЮ.

ПРАКТИЧЕСКАЯ РАБОТА № 3

«Расшифровка марок легированных сталей и их применение»

Цель работы: Закрепить теоретические знания, полученные на уроке, приобрести навыки работы со справочной литературой, научиться расшифровывать марки легированных сталей.

Задание:

Изучить свойства и применение легированных сталей и расшифровать ; марки сталей.

Для специальности 151001,050501

(190604) Для специальности 160203

45Х

|

20ХНР

|

15ХА

|

35ХГСЛ

|

45Г

|

40ХН

|

ШХ15

|

30ХГСНА

|

18ХГТ

|

30ХГСА

|

10Г2А

|

12Х2НВФА

|

40ХГТР

|

18Х2М4ВА

|

12ХНЗА

|

9ХС

|

40ХС

|

20ХН4ФА

|

18Х2Н4ВА

|

ХВГ

|

20ХМ

|

38ХНЗМФА

|

50ХФА

|

Х12Ф1

|

30ХЗМФ

|

|

40ХНМА

|

|

40ХФА

|

|

30ХГСА

|

|

20Н2М

|

|

|

Результаты занести в таблицу.

№ п/п

|

Марка сплава

|

Расшифровка марки сплава

|

Свойства

|

Применение

|

|

|

|

|

|

|

|

-

|

|

|

|

|

|

|

|

Сделать вывод.

Ответить на вопросы:

Какая сталь называется легированной?

Классификация сталей по содержанию легирующих элементов.

Влияние легирующих элементов на свойства стали

Контрольные срез знаний

Дисциплина «Материаловедение»

Тема: Диаграммы состояния сплавов «железо-цементит». Углеродистые стали

Вариант 1.

Расшифровать марки сплавов:

Сталь 10 У13, Ст5 БСт2кп Сталь 65Г

Дать определение структурным составляющим железоуглеродистых сплавов, характеристику линиям и точкам диаграммы «железо-цементит»:

Аустенит, точка G, линия АСД

Контрольный срез знаний

Дисциплина «Материаловедение»

Тема: Диаграммы состояния сплавов «железо-цементит». Углеродистые стали

Вариант 2.

Расшифровать марки сплавов:

А20 СтЗГпс ВСт5 У10А ' Сталь 45

Дать определение структурным составляющим железоуглеродистых сплавов, характеристику линиям и точкам диаграммы «железо-цементит»:

Перлит, точка Р, линия PSK.

Контрольный срез знаний

Дисциплина «Материаловедение»

Тема: Диаграммы состояния сплавов «железо-цементит». Углеродистые стали

Вариант 3.

Расшифровать марки сплавов:

БСтЗпс Сталь 15Г У7А Сталь 80 Ст7

Дать определение структурным составляющим железоуглеродистых сплавов, характеристику линиям и точкам диаграммы «железо-цементит»:

Феррит, точка Е, линия GS.

Контрольный срез знаний

Дисциплина «Материаловедение»

Тема: Диаграммы состояния сплавов «железо-цементит». Углеродистые стали

Вариант 4.

Расшифровать марки сплавов:

ВСт2 У10 Сталь 60 Сталь 85Г ' А12

Дать определение структурным составляющим железоуглеродистых сплавов, характеристику линиям и точкам диаграммы «железо-цементит»:

Ледебурит, точка Q, линия ES.

|

Скачать 4.37 Mb.

Скачать 4.37 Mb.