Документ Microsoft Word. Газовая сварка цветных металлов и сплавов Содержание страницы

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

Газовая сварка цветных металлов и сплавов Содержание страницы 1. Сварка меди 2. Сварка латуни 3. Сварка бронзы 4. Сварка алюминия и его сплавов 5. Сварка магниевых сплавов 6. Сварка свинца 7. Сварка никеля и его сплавов 1. Сварка меди Медь обладает высокой химической стойкостью в различных средах, особыми физическими свойствами, способностью хорошо обрабатываться (штамповкой, прокаткой и т. д.). Плотность меди зависит от способа ее обработки: плотность электролитической меди — 8 920 кг/м3, литой — 8 930; проволоки — 8 940 кг/м3. Температура плавления меди — 1 083 °С. Медь имеет высокую теплопроводность, что обусловливает ее широкое применение для изготовления испарителей, теплообменников, пищевых котлов и др. Медь и ее сплавы обладают высокими механическими свойствами и в отличие от большинства металлов сохраняют их, в том числе пластичность и ударную вязкость, при низких температурах. Сварные конструкции изготовляют в основном из проката в виде листов или труб. Свариваемость и технологические свойства меди отличают ее от других конструкционных материалов. Трудности при сварке меди связаны в основном с высокой теплопроводностью, низкой стойкостью шва к образованию трещин и повышенной склонностью к образованию газовых пор в металле шва. Теплопроводность меди в 6 — 7 раз выше теплопроводности стали. Для компенсации больших потерь теплоты за счет ее отвода в околошовную зону при сварке меди используют предварительный или сопутствующий нагрев кромок и более мощное сварочное пламя, а также наконечник горелки, который на одни-два номера больше, чем наконечник для стали такой же толщины. Наибольшее распространение имеют стыковые соединения. Не рекомендуется использовать нахлесточные и тавровые соединения. На свариваемость меди большое влияние оказывают содержащиеся в ней примеси, например кислород, висмут и свинец, которые снижают стойкость медных сварных швов к трещинообразованию. Медь имеет сильно выраженное сродство к кислороду; по ГОСТ 859 — 66 в ней содержится до 0,15 % кислорода. В околошовной зоне наибольшее влияние оказывает кислород основного металла, поэтому для улучшения качества сварных соединений промышленностью выпускается специальная медь М3р с пониженным содержанием кислорода (0,01 %). Однако кислород в околошовную зону может попасть и путем диффузии из материала шва и окружающих газов. В процессе затвердевания металла растворимость кислорода снижается и по границам зерен выделяется эвтектика медь — оксид меди Cu2O, которая охрупчивает металл. При горячей прокатке эти прослойки разрушаются, а некоторые из них располагаются в направлении волокон металла. В процессе сварки хрупкие прослойки эвтектики могут образоваться в околошовной зоне, если свариваемая медь содержала большое количество кислорода. При сварке в ЗТВ при температуре 1 065 °С хрупкие прослойки, которые разрушены прокаткой, вновь расплавляются и выпадают по границам зерен, охрупчивая околошовную зону. Чтобы исключить образование оксида меди Cu2O в металле шва, применяют различные технологические приемы. Например, металл шва защищают от окисления флюсами и нагревом нормальным пламенем, сварочную ванну дополнительно раскисляют присадочным металлом, содержащим раскислители. Кроме того, прослойки оксида меди Cu2O разрушают проковкой металла шва после сварки. Водород также оказывает вредное влияние на свойства меди. Растворимость водорода в меди резко снижается при кристаллизации металла, в результате чего в металле шва могут образоваться поры. Особенно опасно наличие водорода в присутствии оксида меди Cu2O. Водород, так же, как и диоксид углерода (углекислый газ), может восстанавливать оксид меди Cu2O по реакциям Cu2O + H2 → 2Cu+H2O (1) Cu2O + CO → 2Сu + СО2 (2) Пары воды и углекислый газ, не имея возможности выделиться из металла путем диффузии, образуют поры и могут быть причиной трещинообразования. Растрескивание меди в результате образования паров воды получило в технике название «водородная болезнь». Для ее предупреждения при сварке меди в пламени не должно быть избытка горючего газа. Кроме того, для уменьшения продолжительности контакта пламени с жидким металлом сварку необходимо вести с возможно большей скоростью. Лучшие результаты получают при правом способе сварки. Технология сварки меди. Для обеспечения высококачественной сварки меди необходимо раскислять сварочную ванну. Эффективно применение присадочного материала, содержащего в качестве раскислителей кремний, марганец и др. Рекомендуются также присадочные материалы на медной основе, легированные серебром, оловом. Для сварки ответственных деталей из меди рекомендуется применение присадочного материала MCpl, содержащего 0,8 … 1,2 % серебра. При газовой сварке меди применяют флюс. Однако при сварке тонкого металла (до 3 мм) его можно не применять. Для сварки меди используют флюсы в парообразном и порошкообразном виде и в виде пасты. Флюсы должны не только защищать металл от прямого воздействия газов, но и связывать и удалять из сварочной ванны растворенный в ней оксид меди Cu2O (табл. 1). Рекомендуется применять прокаленную буру — содержащую одну молекулу кристаллизационной воды (Na2B4O7· H2O). Прокаленную буру получают из обычной технической буры при ее нагреве в открытом фарфоровом или шамотовом тигле либо на противне из коррозионно-стойкой (нержавеющей) стали. Полученную массу размалывают до порошкообразного состояния в шаровой мельнице или ступке и в таком виде применяют при сварке.

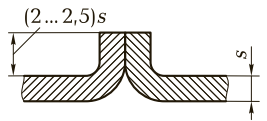

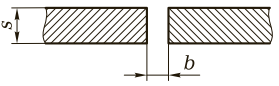

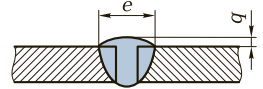

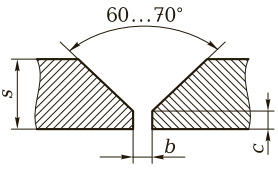

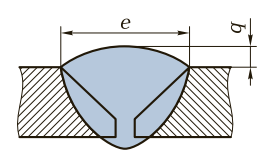

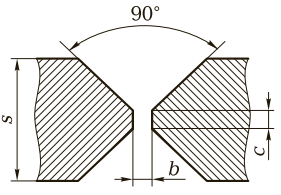

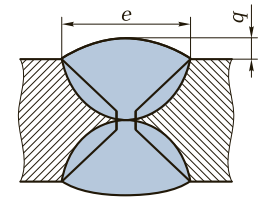

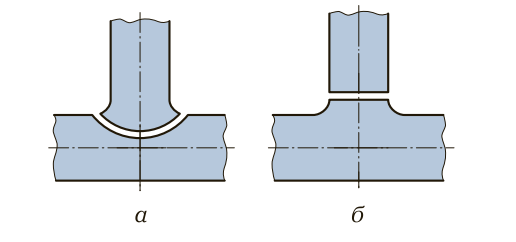

Готовый флюс хранят в сосудах с герметически закрывающейся крышкой. В состав флюса иногда вводят соли фосфорной кислоты (флюсы № 5 и 6). Такие флюсы рекомендуется применять при сварке присадочной проволокой, не содержащей раскислителя. Флюс вводят непосредственно в зону сварки (насыпают совком или ложкой) и периодически добавляют его присадочной проволокой либо предварительно наносят флюс в виде пасты на кромки основного металла и присадочный пруток. Типы сварных соединений и подготовка кромок под сварку. При газовой сварке меди, как правило, применяют стыковые и угловые соединения с внешним угловым валиком. Нахлесточные и тавровые соединения не дают хороших результатов. Кромки под сварку разделывают согласно указаниям, приведенным в табл. 2. Стыковые соединения толщиной до 2 мм сваривают в основном без присадочного материала. Во избежание протекания металла через зазор между кромками под них подкладывают асбест или графит. При сварке соединений толщиной от 3 мм применяют V-образный скос кромок. Угол раскрытия для этой разделки составляет 90° с притуплением, равным 1/5 толщины металла, но не менее 1,5 … 2,0 мм. Для соединений толщиной более 10 мм и при одновременной работе двух сварщиков, выполняющих сварку в вертикальном направлении одновременно с обеих сторон стыка, применяют Х-образную разделку кромок. При сварке следует избегать резких переходов в сечениях медных трубных сварных соединений, поэтому при сборке трубчатых соединений рекомендуется развальцовка привариваемого патрубка или вытяжка главной трубы (рис. 1).  Рис. 1. Схемы подготовки под сварку трубчатых соединений из меди: а — развальцовка привариваемого патрубка; б — вытяжка главной трубы Режимы сварки. При сварке меди используют ацетиленокислородное пламя и пламя газов-заменителей (пропан-бутан, природный и т. д.). При работе с газом-заменителем сварщику сложнее визуально установить требуемый характер пламени, что может привести к снижению качества сварки. Мощность пламени, т. е. расход ацетилена, дм3/ч, при сварке одной горелкой Va = (150 … 200)s, (3) где s — толщина меди, мм. Нижний предел расхода ацетилена принимают для меди толщиной до 10 мм, верхний — для меди большей толщины. Медь толщиной более 8 мм рекомендуется сваривать одновременно двумя горелками; при этом мощность подогревающей горелки определяют по формуле (6.3), а сварочной — из соотношения Va = 100s. При использовании газов-заменителей необходимо учитывать коэффициент замены. Характер пламени устанавливают из соотношения β = 1,1 … 1,2, т. е. строго нормальный. Листовую медь толщиной до 5 мм сваривают левым способом, большей толщины — желательно правым способом. Для лучшего заполнения разделки кромок и получения шва большей высоты свариваемые листы укладывают под углом 7 … 10° к горизонтальной плоскости. Зазор должен иметь вид раскрывающихся ножниц. При сварке длинных швов желательно листы не закреплять прихватками или жесткими зажимами. При больших зазорах для устранения утечки металла рекомендуется сваривать на графитовых подкладках. Если подкладку применить нельзя, то используют прихватки. Медь сваривают в один слой, так как уже первый слой создает жесткое закрепление, а при наложении второго слоя (при температуре горячеломкости меди 250 … 500 °С) возможно трещинообразование. Если к сварному изделию предъявляют повышенные требования по прочности и пластичности, то шов нужно подвергать проковке: металл толщиной до 4 мм — в холодном состоянии, большей толщины — в нагретом до температуры 500 … 600 °С. Сварка с присадочной проволокой, легированной кремнием, фосфором или серебром, без последующей проковки сварного шва обеспечивает временное сопротивление металла шва при разрыве примерно 160 … 200 МПа и угол загиба 180°. 2. Сварка латуни Латунь подразделяют на простую и специальную. По технологическим признакам латунь делят на две группы: обрабатываемую давлением и литейную. В сварных конструкциях применяют преимущественно латунь первой группы в виде проката. Для латунных отливок сварку используют в основном в целях исправления дефектов. Простая латунь состоит в основном из меди и цинка. Практическое применение нашли сплавы, содержащие не более 50 % цинка, которые характеризуются увеличением прочности с повышением содержания цинка при одновременном снижении коррозионной стойкости, электрической проводимости и теплопроводности. Простые латуни подразделяют на две группы. Сплавы первой группы, так называемые α-латуни, содержат до 39 % цинка и представляют собой однородный твердый раствор цинка в меди, исключительно пластичны при комнатной температуре, легко обрабатываются глубокой вытяжкой, штамповкой, холодной прокаткой и волочением. В процессе холодного деформирования латунь нагартовывается. Ко второй группе относят латуни, содержащие более 39 % цинка, которые состоят из α- и β-фаз, либо содержащие более 46 % цинка, которые состоят только из β-фазы. Двухфазные латуни хорошо деформируются при нагреве. В отличие от α-латуней в двухфазных латунях присутствие свинца не вызывает горячеломкости. Специальная латунь кроме меди и цинка содержит другие легирующие добавки (алюминий, никель, железо, олово, свинец, кремний, марганец). Сварка латуни связана со значительными трудностями вследствие активного поглощения газов жидкой сварочной ванной, повышенной склонности металла шва и околошовной зоны к поро- и трещинообразованию. Интенсивность испарения цинка зависит от его содержания в латуни и режима сварки. Испарение цинка также приводит к снижению качества сварного соединения, поскольку увеличивает пористость металла шва. Для уменьшения испарения цинка при газовой сварке используют пламя с избытком кислорода, специальные присадочные металлы и флюсы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||