Документ Microsoft Word. Газовая сварка цветных металлов и сплавов Содержание страницы

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

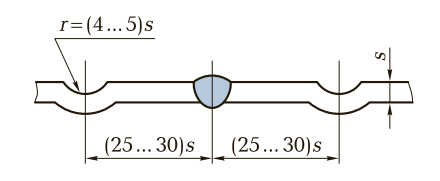

Сборка. Детали, подготовленные к сварке, устанавливают и закрепляют таким образом, чтобы получить хороший провар. Стыковые соединения следует выполнять с зазорами (табл. 13); при этом зазор должен быть равномерным по всей длине шва. В целях предотвращения чрезмерных деформаций при сварке замкнутых конструкций, например баков из тонкостенного материала толщиной до 1,2 мм, на деталях выполняют зиги (рис. 3). В результате нагрева при сварке они выпрямляются, что способствует уменьшению деформаций и напряжений в сварном соединении. При сварке деталей малой толщины постоянство зазора в стыковом соединении обеспечивают в основном прихваткой. Прихватку выполняют присадочным материалом, который в дальнейшем используют для сварки деталей. Расстояние между отдельными прихватками и их размеры приведены в табл. 13. Для соединения встык деталей с отбортованными кромками расстояние между прихватками увеличивают вдвое по сравнению с указанным в табл. 13. В зависимости от конструктивных особенностей изделия и условий сварки приведенные в табл. 13 значения параметров могут быть уточнены. Места под прихватки подвергают предварительному равномерному нагреву. Прихватки должны иметь возможно меньшие площадь и высоту, чтобы при последующей сварке не возникло местных утолщений на сварном шве. При выполнении прихваток соединяемые детали должны быть жестко закреплены в специальных приспособлениях, исключающих их взаимное смещение. Прихватки следует выполнять, начиная от середины стыка.

Если стыковые соединения деталей из листового материала сваривают без прихваток, то детали необходимо собирать с зазором, который постепенно увеличивается к концу стыка. Подготовка к сварке деталей из литейных алюминиевых сплавов принципиально не отличается от подготовки деталей из деформируемых сплавов. Сваркой устраняют такие дефекты отливок, как трещины, усадочные и газовые раковины, включения, рыхлости, обнаруженные до механической обработки и после нее, неправильно просверленные отверстия, недостаточная толщина стенок, вызванная недоливом или возникшая в результате брака при механической обработке. Заварка дефектов отливок допускается на участках, доступных для сварки и последующего контроля. Перед заваркой бракованные отливки очищают от формовочных материалов и подвергают пескостройной обработке после  Рис. 3. Увеличение жесткости листа толщиной s из алюминиевого сплава в зоне сварки с помощью зигов радиусом r удаления литников и выпоров. Детали, поступающие на заварку после эксплуатации, очищают от загрязнений, краски, масел обезжириванием с последующей механической обработкой мест, подлежащих заварке, или их зачистке шарошками. Впитавшиеся в поры отливки остатки масел выжигают. При ремонте литых алюминиевых деталей такой же обработке подвергают не только сами детали, но и их отломившиеся куски. Для разделки дефектных мест используют шарошки, пневмозубила, сверла и другие инструменты. Если стенка детали имеет малую толщину, то трещину в ней подготавливают к заварке без скоса кромок. Концы сквозной трещины засверливают сверлом диаметром 6 … 8 мм на всю толщину стенки. Если же трещина не сквозная, то ее засверливают на глубину, превышающую глубину трещины на 2 … 3 мм. При большой толщине стенки литой детали трещину разделывают путем скоса ее кромок на всю длину с получением V-образной канавки с углом раскрытия, равным 90°. Дно образовавшейся канавки должно быть скругленным. В ее основании оставляют притупление не менее 3 мм. Раковины, шлаковые включения и рыхлости разделывают до полного удаления дефектного металла. Наряду с режущими инструментами для разделки дефектных мест можно использовать пламя газовой горелки. Режимы сварки. Часовой расход ацетилена в зависимости от толщины свариваемых деталей приведен в табл. 14. Пламя горелки при сварке алюминиевых сплавов должно быть нормальным. В отдельных случаях допускается небольшой избыток ацетилена. При большом избытке ацетилена в швах может возникнуть пористость в швах.

Нельзя допускать избытка кислорода, который благоприятствует образованию оксида алюминия. Во время сварки пламя горелки должно быть расположено таким образом, чтобы конец его ядра находился на расстоянии 3…5 мм от поверхности расплавленного металла. Сварка ядром пламени не допускается. Присадочный материал должен плавиться только в пределах сварочной ванны расплавленного металла шва. Угол наклона мундштука горелки к поверхности свариваемых деталей в начале сварки должен составлять примерно 90°. Затем, по мере нагрева деталей, в зависимости от их толщины угол наклона при сварке деформируемых сплавов может изменяться от 30 до 45° при толщине деталей до 5 мм и от 45 до 60° при толщине более 5 мм. При заварке дефектов литья угол наклона мундштука горелки сначала устанавливают равным 90°, а затем постепенно, по мере прогрева доводят до 45 … 60°. Угол наклона присадочного прутка во всех случаях составляет 40 … 60°. Способ газовой сварки выбирают в зависимости от толщины деталей s. При s ≤ 5 мм чаще применяют левый способ; при s > 5 мм сварку можно выполнять правым способом. При сварке встык деталей толщиной до 3 мм в нижнем положении горелка и присадка должны совершать только прямолинейное поступательное движение без поперечных колебаний. При большей толщине деталей горелке и присадке сообщают спиралеили маятникообразные перемещения относительно оси сварного шва, причем движения мундштука горелки и конца присадки должны быть направлены в противоположные стороны.

Сварку деталей из листового проката рекомендуется выполнять после отжига. Однако допускается сваривать закаленные, нагартованные или подвергнутые старению детали. Детали при сварке не следует закреплять в приспособлении. При применении приспособления оно не должно препятствовать свободному расширению и усадке деталей, а также непрерывной сварке шва на всю длину. Необходимо стремиться к сварке в нижнем положении. Сварка в наклонном положении под углом, не превышающим 45°, допускается лишь в отдельных случаях, так же как и сварка горизонтальных швов. Сварка вертикальных и потолочных швов не допускается. Сварку следует начинать отступив на 80 … 100 мм от края деталей, чтобы предотвратить трещинообразование у конца шва. Пропущенный участок затем заваривают в обратном направлении. Сваривать следует с большой скоростью, чтобы не перегревать металл, и по возможности непрерывно, без отрыва пламени. Шов следует заканчивать за одну операцию. Не рекомендуется выполнять многослойные швы, так как в них часто возникает пористость. После окончания сварки или при необходимости прервать ее горелку следует отводить от расплавленной сварочной ванны постепенно, чтобы избежать резкого охлаждения шва и образования трещин. В случае перерывов в сварке, а также при выполнении замкнутых швов (например, кольцевых) ранее наложенные участки шва должны быть перекрыты на длине 6 … 25 мм (в зависимости от толщины деталей). Не допускается вторичный проход по уже выполненному шву для улучшения его внешнего вида. Если длина шва превышает 500 мм, следует применять обратноступенчатый способ сварки. Детали со стенками толщиной более 5 мм перед сваркой рекомендуется подогревать до температуры 300 … 350 °С газовыми (ацетиленокислородными или ацетиленовоздушными) горелками. Температуру подогрева контролируют с помощью термокрасок, а также путем наблюдения за началом обугливания древесных опилок, насыпанных на поверхность детали, или дубовой палочки, находящейся в контакте с ней. Технология газовой заварки отливок мало отличается от технологии заварки деталей из деформируемых сплавов. Обычно все отливки перед заваркой нагревают в электропечах. Отливки из силумина в зависимости от состава сплава и размеров нагревают до температуры 350 … 400 °С. Крупногабаритные отливки иногда заваривают непосредственно в нагревательных устройствах. При заварке дефектного участка малогабаритные отливки подогревают горелкой или электронагревательными приспособлениями, особенно в случае его расположения в такой зоне отливки, где возможны ее свободные деформации. Температуру нагрева отливок контролируют с помощью термокрасок. Отливки с тонкими стенками следует заваривать на асбестовых подкладках. Каждый дефектный участок заваривают без перерывов. Заварку трещин начинают от их середины участками длиной до 60 … 70 мм поочередно в одну и другую сторону. Сварные швы должны иметь усиление, достаточное для получения требуемого размера детали при последующей механической обработке. После заварки отливки медленно охлаждают. Нельзя оставлять отливку на сквозняке или в помещении с низкой температурой. Ее следует накрыть листовым асбестом, а в отдельных случаях засыпать песком. После заварки отливки часто подвергают отжигу в печи для снятия остаточных напряжений. Обработка после сварки. Сварные изделия после сварки обрабатывают в целях повышения их прочности и стойкости к коррозии. Прочность повышают термической обработкой, проковкой и устранением дефектов сварки. Термическая обработка полностью или частично снимает остаточные напряжения, возникающие в изделии в процессе сварки, а также повышает механические свойства материала в результате улучшения структуры металла шва и околошовной зоны. Остаточные напряжения после заварки дефектных мест в отливках из силуминов снимают отжигом при температуре 300 … 350 °С с выдержкой в печи в течение 2 … 5 ч. Отжигу подвергают отливки сложной конфигурации, а также отливки, к точности размеров которых предъявляют повышенные требования. Чаще всего термической обработке подвергают сварные изделия, которые имеют небольшие размеры, простую конструкцию и выполнены из материалов, подвергающихся закалке и старению (например, отливки из сплава АЛ9). Термическая обработка сварных алюминиевых изделий допускается только в том случае, если она не вызывает чрезмерных деформаций при короблении. Проковка повышает механические свойства сварного шва некоторых алюминиевых сплавов. Ее можно проводить в холодном и нагретом состоянии. Холодной проковке обычно подвергают швы на деталях из чистого алюминия и сплавов системы алюминий— марганец, при проковке которых не происходит трещинообразования. Проковку в нагретом состоянии обычно совмещают с отжигом при температуре 300 … 350 °С в целях снятия остаточных напряжений. Остатки флюса и шлаков удаляют для предотвращения развития коррозии: флюсы — непосредственно после окончания сварки (не позднее чем через 1 ч) промывкой поверхностей швов и примыкающего к ним основного металла с обеих сторон проточной горячей водой (при температуре 60 … 80 °С) с помощью волосяных щеток. После этого детали промывают 2%-ным водным раствором хромового ангидрида той же температуры и вновь проточной горячей водой. Промытые детали сушат в сушильном шкафу при температуре 110 … 180 °С или горячим воздухом при температуре 60…110 °С до полного удаления влаги. Для контроля тщательности промывки используют 2%-ный раствор нитрата серебра. При попадании капель этого раствора на недостаточно очищенную от флюса поверхность образуется белый осадок. В этом случае промывку необходимо повторить. При невозможности сварки детали за одну операцию разрешаются межоперационная промывка в горячей воде с последующей тщательной сушкой и окончательная промывка в водном растворе хромового ангидрида. При этом перерыв между промывкой в горячей воде и в растворе хромового ангидрида не должен превышать 24 ч. При большем перерыве межоперационную промывку проводят в растворе хромового ангидрида. 5. Сварка магниевых сплавов Свойства и классификация магниевых сплавов. Сплавы магния характеризуются малой плотностью и высокой удельной прочностью. Жесткость конструкций из магниевых сплавов выше, чем из алюминиевых. По способу производства магниевые сплавы подразделяют на литейные и деформируемые. Литейные сплавы менее распространены. Деформируемые сплавы широко применяют в различных конструкциях в виде поковок и штампованных заготовок, листового проката, профилей, прутков и труб. Литейные и деформируемые магниевые сплавы можно разделить на сплавы следующих систем: магний— кремний; магний— марганец; магний— цирконий; магний— алюминий— цинк; магний— цинк— цирконий; магний— марганец— церий. Деформируемые магниевые сплавы, относящиеся к системе магний— марганец— церий, обладают высокими механическими свойствами, хорошей свариваемостью и коррозионной стойкостью. Сплавы систем магний — алюминий — цинк и магний — цинк — цирконий имеют более высокую прочность, но сильно разупрочняются при температуре выше 150 °С. Характерным для деформируемых магниевых сплавов является то, что одна часть из них не упрочняется термической обработкой (сплавы MA1, МА2, МА3 и МА8), а другая (сплавы МА5) термически упрочняется после гомогенизации и искусственного старения. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||