Документ Microsoft Word. Газовая сварка цветных металлов и сплавов Содержание страницы

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

Флюсы. Газовую сварку алюминиевых сплавов выполняют с применением флюсов. Составы флюсов, используемых для газовой сварки алюминия и его сплавов, приведены в табл. 11. Для газовой сварки алюминия используют флюсы в виде порошка или паст, которые получают разведением порошкообразных смесей в мягкой (лучше дистиллированной) воде или в спирте до кашицеобразной консистенции непосредственно перед сваркой. Флюс разводят в фарфоровой, фаянсовой, стеклянной или эмалированной посуде. Длительное хранение флюса в разведенном состоянии ухудшает его качество и делает непригодным для сварки, поэтому порошкообразный флюс необходимо разводить в таком количестве, которое может быть израсходовано в течение 4 … 5 ч. Флюс наносят тонким слоем на присадочный материал или на поверхность свариваемых деталей специальной волосяной кистью. Присадочный пруток (проволоку) можно покрывать флюсом, погружая его конец в разведенный флюс. При выполнении прихватки флюс наносят лишь на присадочный материал.

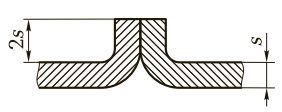

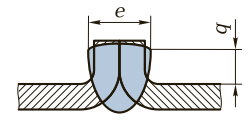

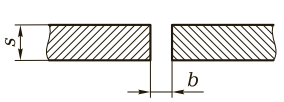

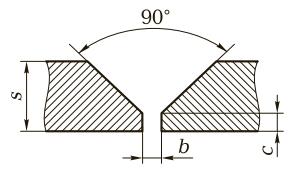

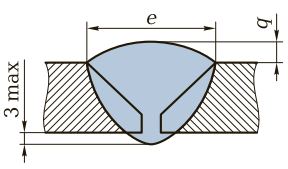

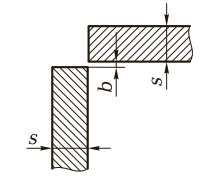

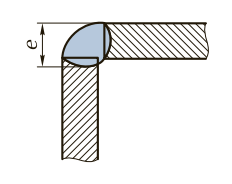

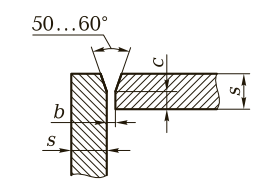

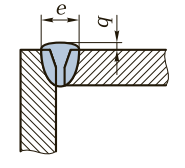

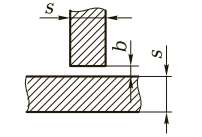

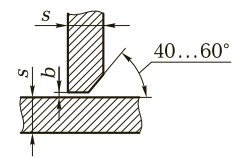

Остатки флюсов могут вызвать коррозию сварных соединений, поэтому после сварки соответствующие участки на сварных изделиях зачищают металлической щеткой и подвергают специальной обработке. Сварные соединения, с которых трудно удалить остатки флюсов и шлаки, при сварке деталей из алюминиевых сплавов применять не рекомендуется. При необходимости сварки на закрытых участках конструкций (трубы, закрытые профили и т. п.) используют фторидные флюсы, которые не содержат хлористых солей. Остатки таких флюсов и образуемые ими шлаки не вызывают коррозии. Однако эти флюсы менее технологичны, имеют более высокую температуру плавления, меньшую жидкотекучесть и выделяют при сварке токсичные пары. Кроме того, они образуют тяжелые шлаки, плохо удаляемые с поверхности сварного шва. Для удаления тяжелых шлаков изделия, охладившиеся после сварки, смачивают водой и затем нагревают швы жестко отрегулированным пламенем. Вследствие различия коэффициентов теплового расширения шлака и металла частицы шлака отделяются. Подготовка к сварке. В зависимости от толщины соединяемых деталей используют различные виды подготовки кромок (табл. 12). Детали малой толщины (до 1,2 мм), изготовленные из пластичных и хорошо сваривающихся алюминиевых сплавов, сваривают встык с отбортовкой кромок. Высота отбортовки в 1,5 — 2 раза больше толщины свариваемой детали. Иногда отбортовке подвергают лишь одну из деталей. Увеличение жесткости, достигаемое при отбортовке, снижает вероятность коробления при сварке. Высота отбортовки по всей длине соединения должна быть одинаковой. Отогнутые кромки должны быть загнуты с одинаковым радиусом и при сварке должны полностью расплавляться. Только в этом случае обеспечивается хорошее формирование шва и легкое удаление остатков флюса после сварки. Газовую сварку встык без скоса кромок применяют при толщине деталей до 4 мм. При двусторонней сварке кромки можно выполнять без скоса на деталях толщиной до 10 мм. Однако при этом возникает опасность непровара в корне шва, поэтому в ответственных конструкциях такие соединения не допускаются. При толщине 4 … 20 мм применяют соединения со скосом кромок и углом раскрытия 60 … 70°. Их рекомендуется сваривать с одной стороны и обязательно подваривать шов с обратной стороны.

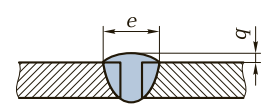

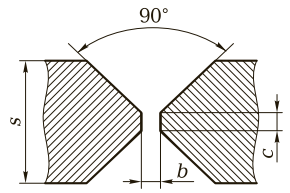

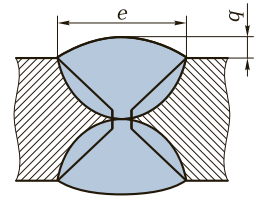

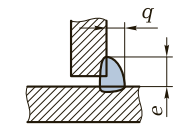

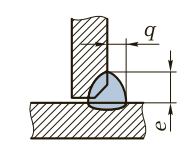

При толщине более 20 мм используют соединения с двумя симметричными скосами двух кромок и тем же углом раскрытия. Притупление кромок в обоих последних случаях изменяется на 1,5 … 3,0 мм в зависимости от толщины металла. Тавровые соединения допускаются в отдельных случаях при условии полного проплавления вертикально расположенной детали (стенки). Разделку кромок выполняют на строгальных и фрезерных станках. После разделки с кромок удаляют заусенцы, так как при сварке они препятствуют одновременному расплавлению кромок свариваемой детали. Очистка деталей. Детали перед сваркой тщательно очищают от грязи, краски и масел с помощью напильников, шаберов и проволочных металлических щеток, изготовленных из стальной проволоки диаметром не более 0,15 мм (чтобы не получить грубых царапин на поверхностях деталей). Можно применять ручные щетки, а также щетки, насаженные на электрическую или пневматическую дрель. Не разрешается механическая очистка деталей, изготовленных из плакированных алюминиевых сплавов. Использование для очистки абразивных инструментов (шлифовальных кругов и шкурок) не допускается. Очистке подвергают участок, примыкающий к свариваемой кромке, шириной 25 … 30 мм. При необходимости обработки большого числа деталей их очищают обезжириванием и травлением. Для обезжиривания используют органические растворители, например бензин, дихлорэтан, ацетон. Часто применяют 5%-ный водный раствор гидроксида натрия. Выдержка в этом растворе должна быть непродолжительной (1 … 2 мин), так как гидроксид натрия взаимодействует с алюминием. Обезжиренные детали промывают в теплой воде (температура не ниже 25 °С) и протирают жесткими волосяными щетками. Травление осуществляют при комнатной температуре в 15%-ном водном растворе азотной кислоты при температуре 60 … 65 °С в течение 2 … 5 мин или в 30%-ном водном растворе азотной кислоты в течение 1 … 2 мин для нейтрализации остатков щелочи. Затем детали промывают в теплой воде, протирают жесткими волосяными щетками или тряпками и сушат при температуре 60 °С до окончательного удаления влаги. Очищенные детали рекомендуется подвергать сварке не позднее чем через 8 ч после окончания очистки. В противном случае кромки могут вновь окислиться. Непосредственно перед сваркой соединяемые кромки рекомендуется зачищать металлической щеткой или шабером. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||