Документ Microsoft Word. Газовая сварка цветных металлов и сплавов Содержание страницы

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

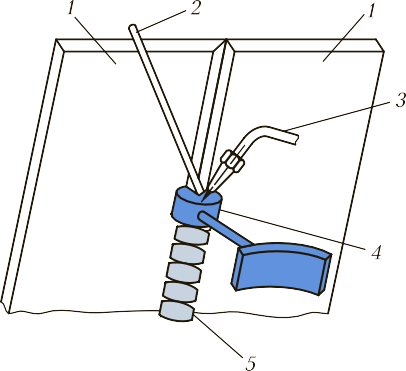

6. Сварка свинца Свинец характеризуется большой плотностью и высокой коррозионной стойкостью в концентрированных кислотах. Сварка свинца затруднена из-за низкой температуры его плавления (327,3 °С) и активного образования тугоплавкого оксида свинца (температура плавления 888 °С). Низкая температура плавления и невысокая теплопроводность свинца позволяют применять при газовой сварке водородно-воздушное и водородно-кислородное пламя, а также газы-заменители в смеси с воздухом или кислородом (пропан или пропан-бутановая смесь, природный газ, пары керосина и др.) и ацетиленокислородное и ацетиленовоздушное пламя. Мощность пламени составляет 15 … 20 дм3/ч ацетилена на 1 мм толщины свариваемого металла. Пламя должно быть нормальным (β = 1,0 … 1,2). В качестве присадочного материала используют свинец в виде прутков или полос того же состава, что и основной металл. Флюс при сварке деталей небольшой толщины обычно не применяют. При сварке деталей большой толщины используют флюс, состоящий из равных частей стеарина и канифоли. Сваривать можно при любом пространственном положении шва — встык и внахлестку. При сварке нижних швов на деталях малой толщины используют мягкое пламя, на деталях большой толщины и при выполнении потолочных швов — жесткое пламя. При сварке в нижнем положении для деталей малой толщины (до 1,5 мм) применяют отбортовку кромок, при толщине 6 мм и более — разделку кромок с углом скоса, равным 30 … 35°. Характерным для свинца является способ сварки отдельными сварочными ванночками (каплями). Одновременно доводят до расплавления кромку; при этом образуется маленькая ванночка, в которую вводят отдельную каплю присадочного материала и сразу же отводят пламя горелки от изделия, давая металлу шва затвердеть.  Рис. 4. Схема сварки в кристаллизаторе: 1 — свариваемые детали; 2 — присадочная проволока; 3 — газовая горелка; 4 — кристаллизатор; 5 — шов Движение горелки должно быть только поступательным с вертикальными колебаниями. Весь шов выполняют небольшими перекрывающими друг друга сварочными ванночками. При толщине основного металла 8 мм и более применяют многослойную сварку. Нахлесточные швы выполнять легче, но при этом повышается расход металла. Величина нахлестки составляет 60 … 70 мм. Сваривают отдельными сварочными ванночками левым способом. Высота усиления шва не должна превышать 5 мм. Мундштук горелки держат под углом 45° к поверхности свариваемого металла. При вертикальной сварке сначала расплавленный металл поддерживают стальным прутком или применяют для формирования шва специальный кристаллизатор (рис. 4). 7. Сварка никеля и его сплавов Никель обладает ценными техническими свойствами, обусловливающими его применение для изготовления ответственных конструкций в химической, пищевой и других отраслях промышленности. Никель имеет высокие плотность (8 900 кг/м3) и температуру плавления (1 455 °С). Для сварных конструкций применяют преимущественно технический никель марок от Н0 до Н4, выпускаемый в виде листов, лент, труб и проволоки. Наиболее вредные примеси в никеле — сера и свинец, вызывающие красноломкость. Сера образует с никелем легкоплавкую хрупкую эвтектику Ni— NiS с температурой плавления 644 °С. Отрицательное влияние серы проявляется при ее содержании около 0,01 %. Учитывая это, при сварке никеля следует применять ацетилен, очищенный от примесей сероводорода. Свинец нерастворим в никеле, и уже при его содержании 0,002 … 0,005 % сплавы на никелевой основе могут разрушаться при горячей обработке давлением. Трудности при сварке никеля вызваны резким изменением растворимости газов при кристаллизации, которое может привести к пористости в металле шва, а также к образованию тугоплавкого оксида никеля NiO (температура плавления 1 655 °С). Кроме того, наличие в металле даже небольшого количества кислорода (0,02 %) вызывает его хладноломкость. Для уменьшения окисления сварочной ванны при газовой сварке применяют нормальное или слегка науглероживающее (β = 0,974 … 1,05) пламя.

В качестве присадочного материала используют полосы основного металла или проволоку того же состава. Кроме того, применяют никель, легированный раскислителями, в составе которых до 3 % марганца или 0,06 % магния и 0,2 % кремния. Легирование присадочного металла марганцем и магнием способствует уменьшению образования горячих трещин. Марганец и магний связывают серу в соответствующие сульфиды, причем сульфид марганца, как и сульфид никеля, выделяется по границам зерен, но менее вреден, поскольку имеет высокую температуру плавления (1 325 °С). Сульфид магния нерастворим в никеле и выделяется внутри зерен, не ухудшая свойств металла. Диаметр присадочной проволоки принимают равным половине толщины свариваемого металла. Никель можно сваривать без флюса, но лучшие результаты получают при его использовании (табл. 17). Флюсы применяют в виде порошков или паст. Кроме того, никель можно сваривать с газообразным флюсом, например БМ-1. Мощность пламени принимают равной 140 … 200 дм3/ч ацетилена на 1 мм толщины. Ядро пламени при сварке должно находиться на расстоянии 3 … 4 мм от поверхности сварочной ванны. При сварке тонкого металла (до 1,5 … 2,0 мм) применяют левый способ, металла большей толщины — правый. | |||||||||||||||||||||||||