Грузоведение. Лабораторные работы. Ревякина 3бОД3. Практическая работа 3 Построение и анализ характеристического графика часовой производительности автомобиля. Вариант 11

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

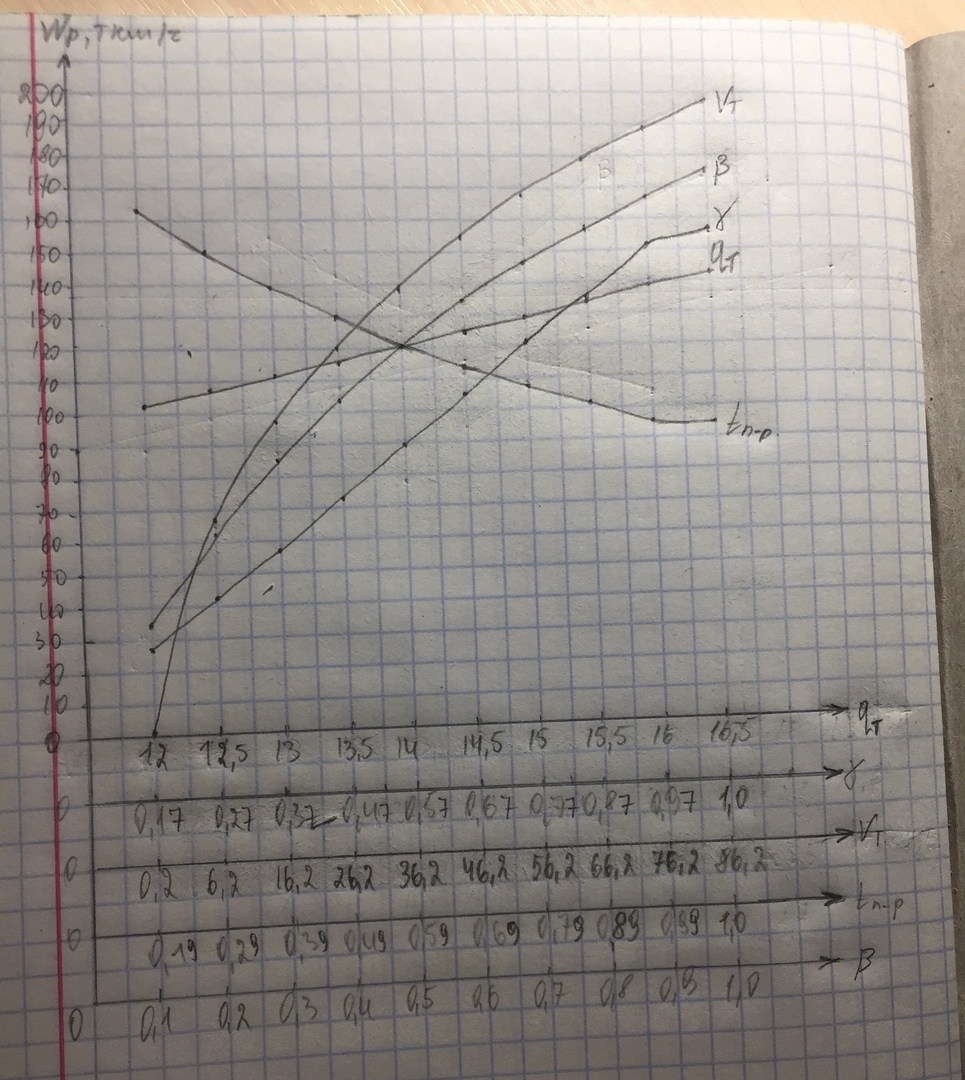

«МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)» «МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)»Кафедра: «Автомобильные перевозки» Практическая работа №3 «Построение и анализ характеристического графика часовой производительности автомобиля». Вариант –11 Выполнила: Студентка группы 3бОД3 Ревякина М.В, Преподаватель: Филиппова Н.А. 2020 Цель работы: ознакомление с методикой построения характеристических графиков. Приобретение навыков по оценке влияния технико-эксплуатационных показателей работы автомобилей на их производительность. 1.Исходные данные:   – ходовое количество автомобилей на маршруте, ед., – ходовое количество автомобилей на маршруте, ед., – фактические суточные объемы перевозимого n-го груза, т, – фактические суточные объемы перевозимого n-го груза, т, – номинальная грузоподъемность автомобиля, работающего на маршруте, т, – номинальная грузоподъемность автомобиля, работающего на маршруте, т, – статический коэффициент использования грузоподъемности при перевозке n-го груза, – статический коэффициент использования грузоподъемности при перевозке n-го груза, – количество оборотных рейсов, выполняемых автомобилем в сутки, – количество оборотных рейсов, выполняемых автомобилем в сутки, – время погрузки (разгрузки) автомобиля, ч, – время погрузки (разгрузки) автомобиля, ч, – протяженность i – й груженой ездки , км, – протяженность i – й груженой ездки , км, – протяженности нулевых ездок, км, – протяженности нулевых ездок, км, – техническая скорость движения автомобиля, ч. – техническая скорость движения автомобиля, ч.2.Расчет средневзвешенных величин показателей по парку подвижного состава: С (2.3) редневзвешенная грузоподъемность ходового подвижного состава  : : где  – тип подвижного состава по грузоподъемности, – тип подвижного состава по грузоподъемности, – общее количество типов подвижного состава. – общее количество типов подвижного состава.б) Средневзвешенный статический коэффициент использования г (2.4) рузоподъемности подвижного состава АТП:  Где  – наименование груза, – наименование груза,  – общее количество наименований перевозимого груза. – общее количество наименований перевозимого груза.в (2.5) )среднетехническая скорость движения подвижного состава по маршрутам [км/ч]:  где  – маршрут движения, – маршрут движения, – общее количество маршрутов, – общее количество маршрутов, – общий пробег автомобиля в сутки, ч, – общий пробег автомобиля в сутки, ч,  – время движения автомобиля в сутки, ч. – время движения автомобиля в сутки, ч.г) средневзвешенный коэффициент использования пробега подвижного состава АТП:  (2.6) где  – пробег автомобиля с грузом в сутки, ч – пробег автомобиля с грузом в сутки, чд (2.7) ) среднее время простоя под погрузкой – разгрузкой автомобиля за ездку [ч]:  где  –время погрузки – разгрузки автомобиля в сутки, ч, –время погрузки – разгрузки автомобиля в сутки, ч, – количество груженых ездок автомобиля в сутки, ч. – количество груженых ездок автомобиля в сутки, ч.е (2.8) ) средняя длина ездки с грузом подвижного состава АТП [км]:  17,43 17,433. Качественный анализ зависимости часовой производительности подвижного состава от показателей его работы. Таблица 2.1.

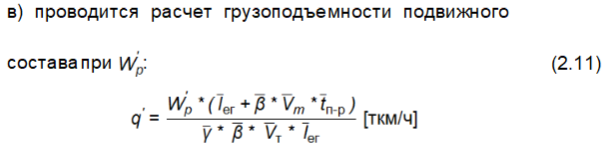

4. Количественная оценка влияния показателей работы подвижного состава на его часовую производительность: а) определяется исходная величина часовой производительности автомобиля при средневзвешенных значениях показателей:  (2.9) (2.9) Wp(q)1 =  = 103,71 [ ткм/ч ] = 103,71 [ ткм/ч ]Wp(q)2 =  = 108,03 [ ткм/ч ] = 108,03 [ ткм/ч ]Wp(q)3 =  = 112,35 [ ткм/ч ] = 112,35 [ ткм/ч ]Wp(q)4 =  = 116,67 [ ткм/ч ] = 116,67 [ ткм/ч ]Wp(q)5 =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ]Wp(q)6 =  = 125,31 [ ткм/ч ] = 125,31 [ ткм/ч ]Wp(q)7 =  = 129,63 [ ткм/ч ] = 129,63 [ ткм/ч ]Wp(q)8 =  = 133,95 [ ткм/ч ] = 133,95 [ ткм/ч ]Wp(q)9 =  = 138,27 [ ткм/ч ] = 138,27 [ ткм/ч ]Wp(q)10 =  = 142,59 [ ткм/ч ] = 142,59 [ ткм/ч ]Wp(γ)1 =  = 26,71 [ ткм/ч ] = 26,71 [ ткм/ч ]Wp(γ)2 =  = 42,42 [ ткм/ч ] = 42,42 [ ткм/ч ]Wp(γ)3 =  = 58,14 [ ткм/ч ] = 58,14 [ ткм/ч ]Wp(γ)4 =  = 73,85 [ ткм/ч ] = 73,85 [ ткм/ч ]Wp(γ)5 =  = 89,56 [ ткм/ч ] = 89,56 [ ткм/ч ]Wp(γ)6 =  = 105,28 [ ткм/ч ] = 105,28 [ ткм/ч ]Wp(γ)7 =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ]Wp(γ)8 =  = 136,70 [ ткм/ч ] = 136,70 [ ткм/ч ]Wp(γ)9 =  = 152,42 [ ткм/ч ] = 152,42 [ ткм/ч ]Wp(γ)10 =  = 157,13 [ ткм/ч ] = 157,13 [ ткм/ч ]Wp(β)1 =  = 34,76 [ ткм/ч ] = 34,76 [ ткм/ч ]Wp(β)2 =  = 62,68 [ ткм/ч ] = 62,68 [ ткм/ч ]Wp(β)3 =  = 85,60 [ ткм/ч ] = 85,60 [ ткм/ч ]Wp(β)4 =  = 104,75 [ ткм/ч ] = 104,75 [ ткм/ч ]Wp(β)5 =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ]Wp(β)6 =  = 134,93 [ ткм/ч ] = 134,93 [ ткм/ч ]Wp(β)7 =  = 147,04 [ ткм/ч ] = 147,04 [ ткм/ч ]Wp(β)8 =  = 157,65 [ ткм/ч ] = 157,65 [ ткм/ч ]Wp(β)9 =  = 167,02 [ ткм/ч ] = 167,02 [ ткм/ч ]Wp(β)10 =  = 175,36 [ ткм/ч ] = 175,36 [ ткм/ч ]Wp(VT)1 =  = 1,07 [ ткм/ч ] = 1,07 [ ткм/ч ]Wp(VT)2 =  = 68,53 [ ткм/ч ] = 68,53 [ ткм/ч ]Wp(VT)3 =  = 97,83 [ ткм/ч ] = 97,83 [ ткм/ч ]Wp(VT)4 =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ]Wp(VT)5 =  = 139,75 [ ткм/ч ] = 139,75 [ ткм/ч ]Wp(VT)6 =  = 155,25 [ ткм/ч ] = 155,25 [ ткм/ч ]Wp(VT)7 =  = 168,28 [ ткм/ч ] = 168,28 [ ткм/ч ]Wp(VT)8 =  = 179,38 [ ткм/ч ] = 179,38 [ ткм/ч ]Wp(VT)9 =  = 188,98 [ ткм/ч ] = 188,98 [ ткм/ч ]Wp(VT)10 =  = 197,29 [ ткм/ч ] = 197,29 [ ткм/ч ]Wp(  )1 = )1 =  = 162,96 [ ткм/ч ] = 162,96 [ ткм/ч ]Wp(  )2 = )2 =  = 149,96 [ ткм/ч ] = 149,96 [ ткм/ч ]Wp(  )3 = )3 =  = 138,87 [ ткм/ч ] = 138,87 [ ткм/ч ]Wp(  )4 = )4 =  = 129,32 [ ткм/ч ] = 129,32 [ ткм/ч ]Wp(  )5 = )5 =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ]Wp(  )6 = )6 =  = 113,67 [ ткм/ч ] = 113,67 [ ткм/ч ]Wp(  )7 = )7 =  = 107,19 [ ткм/ч ] = 107,19 [ ткм/ч ]Wp(  )8 = )8 =  = 101,40 [ ткм/ч ] = 101,40 [ ткм/ч ]Wp(  )9 = )9 =  = 96,21 [ ткм/ч ] = 96,21 [ ткм/ч ]Wp(  )10 = )10 =  = 95,72 [ ткм/ч ] = 95,72 [ ткм/ч ]б) определяется значение производительности, увеличенное на 10 %:  Wp =  = 120,99 [ ткм/ч ] = 120,99 [ ткм/ч ] = 120,99 + 10%*120,99 = 120,99 + 12,099 = 133,09 [ ткм/ч ] = 120,99 + 10%*120,99 = 120,99 + 12,099 = 133,09 [ ткм/ч ] q’ =  = 14,82 [ ткм/ч ] = 14,82 [ ткм/ч ]γ’ =  = 0,85 = 0,85β’ =  = 0,55 = 0,55 = =  = 42,42 = 42,42 = =  = 0,45 = 0,45г) ∆q = 14,82 – 14 = 0,82 ∆γ = 0,85 – 0,77 = 0,08 ∆β = 0,55 – 0,5 = 0,05 ∆  ∆  Вывод: По результатам расчетов можно подвести итог, что с увеличением производительности на 10% увеличиваются и показатели подвижного состава, кроме времени простоя под погрузку-разгрузку. Для повышения производительности применяются следующие мероприятия: − повышение грузоподъемности q достигается путем увеличения выпуска на маршрут крупнотоннажных автомобилей, с применением автопоездов, тягачей, прицепов, полуприцепов, прицепных осей (роспуски) и др. С повышением грузоподъемности увеличивается производительность подвижного состава, но не в прямой пропорции, т.к. растет время простоя под погрузкой и разгрузкой и снижается скорость движения; − увеличение коэффициента использования грузоподъемности γ — подбором партий грузов, применением специальных кузовов. − повышение технической скорости 𝑉𝑡 — улучшением конструкций автомобилей, дорог, регулирования движения транспортных потоков; − увеличение коэффициента использования пробега β — применением автоматизированных систем управления автомобильным транспортом, приближением стоянок автомобилей и объектов работы, пунктов заправки топливом, пересменой водителей на линии; − уменьшение времени погрузочно-разгрузочных работ tп-р — их механизацией, координацией работы автомобилей и погрузочно-разгрузочных пунктов, работой автопоездов с прицепами, т. е. применение сменных, перецепляемых прицепов или полуприцепов, в погрузочно-разгрузочных пунктах, что позволяет повысить производительность тягача. |

, т

, т (

(

), ткм/ч

), ткм/ч ), ткм/ч

), ткм/ч , км/ч

, км/ч