Практическое задание ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА. Практических заданий по дисциплине организация и планирование производства

Скачать 308.5 Kb. Скачать 308.5 Kb.

|

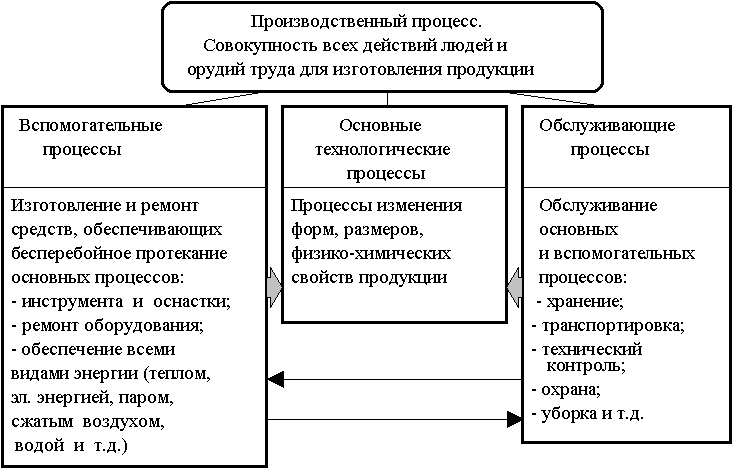

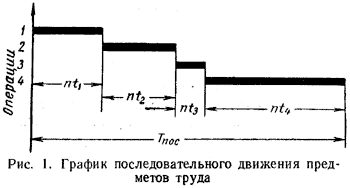

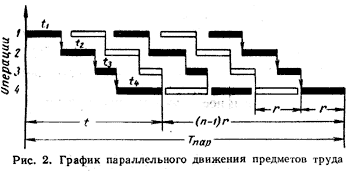

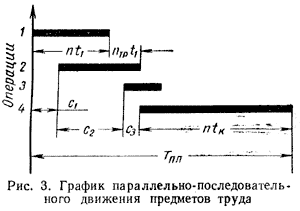

МОСКВА 2021 ПРАКТИЧЕСКИЕ (СИТУАЦИОННЫЕ) ЗАДАЧИ ПО ДИСЦИПЛИНЕ ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА Задание 1 Проблемно-аналитические задания Тема 3 Дайте оценку производственным условиям на предприятии и предложите мероприятия по их улучшению по следующим данным: температура отопительных приборов в цехе = 65°С, температура наружной стены – 17°С, величина искусственного освещения – 400 люкс, необходимый объем вентиляции – 68 м3/ч. Необходимо провести мероприятия по улучшению освещения и хорошей вентиляции, включающие технологические (совершенствование оборудования, использование средств освещения и вентиляции), санитарно-технические (применение вентиляционных прокладок на оборудовании), планировочные (рациональная планировка помещений с размещением отопительных оборудования в изолированных местах, создание санитарно-бытовых помещений), организационные (рациональный режим труда и отдыха, регламентирование перерывов). В отношении рабочих необходимо проведение лечебно-профилактических мероприятий (проведение периодических медицинских осмотров, лечебно-профилактическое питание, санаторно-курортное лечение), в обязательном порядке необходимо применение индивидуальных средств защиты (антифоны, подшлемники, вкладыши, рукавицы, перчатки, обувь), тренировать вестибулярный аппарат. Основные производственные процессы и общие принципы их организации Раскройте особенности основных производственных процессов и основные принципы организации производственных процессов. Проанализируйте структуру производственного цикла, его расчеты и анализ длительности. Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс состоит из следующих процессов: основные — это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции; вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.)); обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т.д.). В условиях автоматизированного, автоматического и гибкого интегрированного производств вспомогательные и обслуживающие процессы в той или иной степени объединяются с основными и становятся неотъемлемой частью процессов производства продукции, что будет рассмотрено более подробно позже. Структура производственных процессов показана на рис. 1.  Рис. 1. Структура производственных процессов Расчет и анализ производственного цикла простого процесса. Длительность и состав производственного цикла рассчитывают аналитическим, графическим или графоаналитическим способами. Для этого необходимо знать составные части, на которые расчленяется процесс производства продукции, последовательность, способ выполнения и нормативы его продолжительности, вид движения предмета труда. При изготовлении партии одинаковых предметов труда может использоваться один из видов движения предметов труда по операциям: последовательный, параллельно-последовательный и параллельный. При последовательном виде движения производственный заказ – одна деталь, или одна собираемая машина, или партия деталей (серия машин) – в процессе их производства переходит на каждую последующую операцию процесса только после окончания обработки (сборки) всех деталей (машин) данной партии (серии) на предыдущей операции. В этом случае с операции на операцию транспортируется вся партия деталей одновременно. При этом каждая деталь партии машины (серии) пролеживает на каждой операции сначала в ожидании своей очереди обработки (сборки), а затем в ожидании окончания обработки (сборки) всех деталей машин данной партии (серии) по этой операции. Производственная партия группа изделий одного наименования и типоразмера, запускаемых в производство в течении определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию. Операционная партия производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции. Серией машин называется количество одинаковых машин, одновременно запускаемых в сборку. Время обработки при последовательном виде движения предметов труда где  +При параллельном виде движения обработка (сборка) каждой детали (машины) в партии (серии) на каждой последующей операции начинается немедленно после окончания предыдущей операции, независимо от того что обработка (сборка) других деталей (машин) в партии (серии) на данной операции еще не окончена. При такой организации движения предметов труда несколько единиц одной и той же партии (серии) могут одновременно находиться в обработке (сборке) на разных операциях. Общая продолжительность процесса обработки (сборки) партии деталей (серии машин) значительно уменьшается по сравнению с тем же процессом, выполняемым последовательно. В этом заключается существенное преимущество параллельного вида движения, позволяющего значительно сократить продолжительность производственного процесса. Время обработки (сборки) партии деталей (серии машин) при параллельном виде движения Однако при параллельном виде движения, в процессе обработки (сборки) партии деталей (машин) на некоторых рабочих местах могут возникать простои людей и оборудования, продолжительность которых определяется разностью между тактом и длительностями отдельных операций процесса. Такие простои неизбежны в том случае, если операции, следующие одна за другой, не синхронизированы (не выровнены по их длительности), как это обычно делается на поточных линиях. Поэтому практическое применение параллельного вида движения предметов труда оказывается безусловно целесообразным и экономически выгодным при поточной организации производственного процесса.  Необходимость выравнивания (синхронизации) длительности отдельных операций существенно ограничивает возможность широкого применения параллельного вида движения, что способствует применению третьего – параллельно-последовательного вида движения предметов труда. Параллельно-последовательный вид движения предметов труда характеризуется тем, что процесс обработки деталей (сборки машин) данной партии (серии) на каждой последующей операции начинается раньше чем полностью заканчивается обработка всей партии деталей (сборки машин) на каждой предыдущей операции. Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями. Накопление некоторого количества деталей на предыдущих операциях перед началом обработки партии на последующих операциях (производственный задел) позволяет избежать возникновения простоев. Параллельно-последовательный вид движения предметов труда позволяет значительно уменьшить продолжительность производственного процесса обработки (сборки) по сравнению с последовательным видом движения. Применение параллельно-последовательного вида движения экономически целесообразно в случаях изготовления трудоемких деталей, когда длительности операций процесса значительно колеблются, а также в случаях изготовления малотрудоемких деталей крупными партиями (например, нормалей мелких унифицированных деталей и т. д.). При параллельно-последовательном виде движения предметов труда могут быть три случая сочетания длительности операций: 1) предыдущая и последующая операции имеют одинаковую длительность (t1 = t2); 2) длительность предыдущей операции t2 больше длительности последующей t3, т. е. t2 > t3; 3) длительность предыдущей операции t3 меньше длительности последующей t4, т. е. t3 < t4. В первом случае передача деталей с операции на операцию может быть организована поштучно; из соображения удобства транспортировки может быть применена одновременная передача нескольких деталей (передаточной партией). Во втором случае последующая, менее продолжительная операция может быть начата только после окончания обработки всех деталей на предыдущей операции, входящих в первую передаточную партию. На рисунке это имеет место при переходе от первой операции ко второй. В третьем случае (переход от 3 к 4-й операции) нет необходимости накапливать детали на предыдущей операции. Достаточно передать одну деталь на последующую операцию и начать ее обработку без всякого опасения возможности возникновения простоя. В этом, как и в первом случае, передаточная партия устанавливается только из транспортных соображений. Момент начала работы на каждой следующей операции (рабочем месте) определяется по графику или путем расчета минимальных смещений.  Таким образом, применение параллельного и параллельно-последовательного видов движения предметов труда дает возможность сократить продолжительность производственного процесса, или, иначе, уменьшить производственный цикл изготовления предмета труда. Мероприятия организационного порядка направлены на улучшение обслуживания рабочих мест инструментом, заготовками, улучшение работы контрольного аппарата, внутрицехового транспорта, складского хозяйства и т. д. Перестройка производственной структуры завода, цеха, например, организация предметно-замкнутых производственных участков, способствующая уменьшению времени перерывов в производственном процессе за счет уменьшения времени межоперационного пролеживания и транспортировки, приводит к сокращению длительности производственного цикла; особенно значительный экономический эффект дает внедрение поточных форм организации производственного процесса. +Сокращение длительности производственного цикла представляет собой одну из наиболее важных задач организации производства на предприятии, от надлежащего решения которой в большой мере зависит его эффективная, рентабельная работа. Задание 2 Комплексные проблемно-аналитические задания Тема 3. Организация производства при различном виде движения партии деталей. Определить длительность производственного цикла при последовательном, параллельном и параллельно-последовательном виде движения партии деталей. Исходные данные: количество операций (m) = 4; количество деталей (п) = 3 шт.; передаточная партия (р) = 1 шт.; трудоемкость выполнения i-ой операции: t1 = 2 мин.; t2= 1 мин.; t3 = 3 мин.; t4= 2 мин.; количество рабочих мест на i-той операции (Q1 = Q2 = Q3 = Q4); межоперационное время( tмо)= 2 мин. Расчет длительности технологического цикла при последовательном виде движений предметов труда.

Расчет длительности технологического цикла при параллельном виде движений предметов труда.

Расчет длительности технологического цикла при параллельно–последовательном виде движений предметов труда.

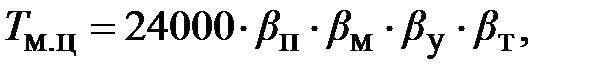

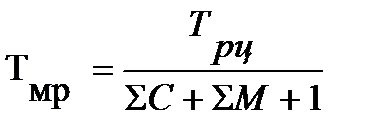

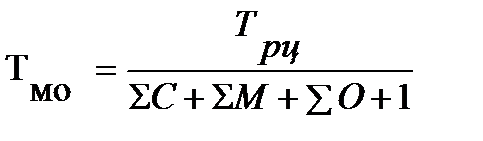

Задание 3.Комплексные проблемно-аналитические задания Тема 5. Организация обслуживания производства ремонтом технологического и энергооборудования Определить длительность межремонтного цикла для легких и средних металлорежущих станков массового производства. Исходные данные: нормативный ремонтный цикл =24000 станко-час; обрабатываемый материал - конструкционная сталь; оборудование эксплуатируется в нормальных условиях работы в механических цехах. Для легких и средних металлорежущих станков продолжительность межремонтного цикла определяется по формуле:  Где 24 000 - нормативный ремонтный цикл, станко-ч; Т м.ц.=24000*1*1*1*1=24000 станко-ч; Задание 4. Тема 5. Организация обслуживания производства ремонтом технологического и энергооборудования Длительность межремонтного цикла составляет 9 лет. Структура межремонтного цикла включает кроме одного капитального ремонта два средних, ряд текущих (малых) ремонтов и периодических осмотров. Длительность межремонтного периода (tмр) составляет 1 год, а длительность межосмотрового периода (tмо) 6 месяцев. Определить количество малых (текущих) ремонтов и осмотров. Решение. Длительность межремонтного периода – это время (в месяцах) между двумя очередными ремонтами. Рассчитывается по формуле  Где Трц –длительность ремонтного цикла, лет; С и М – количество средних и малых ремонтов соответственно. Из формулы выразим М (количество малых (текущих) ремонтов): ΣМ=Трц/Тмр- ΣС-1=9/1-2-1=6 малых ремонтов. Соответственно количество осмотров рассчитывается исходя из формулы:  где О – количество осмотров. ΣО= Трц*12/0,5- ΣС- ΣМ -1=9*12/6-2-6-1=18-2-6-1=9 осмотров. Структура ремонтного цикла: К1-О1-М1-О2-М2-О3- С1- О4- М3- О5- М4- О6-С2-О7-М5-О8- М6-О9- К2. Ответ: 6 малых ремонтов, 9 осмотров за ремонтный цикл. Задание 5. Тема 10. Планирование научно-технического развития и ресурсного обеспечения деятельности предприятия. Рассчитать коэффициент использования производственной мощности при следующих исходных данных: уровень механизации работ – 0,50, коэффициент использования трудовых ресурсов – 0,80 Решение: Кипт = Кm/Kт Кипт = 0,5 / 0,8 = 0,625 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||