термообработка. Карманский ПЗ 1 Термообработка. Практическое занятие 1

Скачать 82.69 Kb. Скачать 82.69 Kb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (национальный исследовательский университет)» Кафедра «Технология и автоматизация обработки материалов» ПРАКТИЧЕСКОЕ ЗАДАНИЕ №1 по дисциплине «МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ 1»

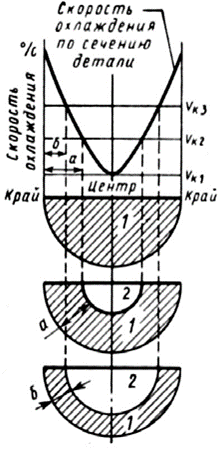

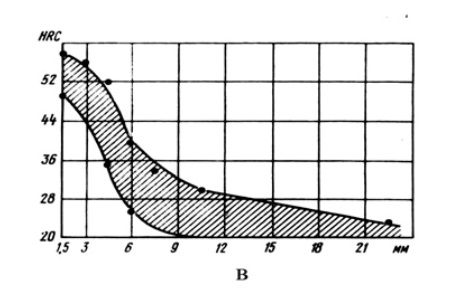

Ступино 2021. ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 1 Определение прокаливаемости по химическому составу сталей Цель занятия: по химическому составу сталей оценить прокаливаемость Решаемые задачи: 1. Изучить характеристики прокаливаемости; 2. Оценить влияние углерода и легирующих элементов в сталях на прокаливаемость; 3. Проанализировать полученные данные; 4. Сделать выводы. Теоретическая часть Прокаливаемость – одна из важнейших характеристик качества стали, во многом определяющая служебные свойства, надежность и долговечность работы машин. Знать фактическую прокаливаемость различных сталей необходимо для их рационального применения. При закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине; скорость охлаждения распределяется по сечению так, как показано на рис. 1. Прокаливаемость стали зависит от критической скорости Vк закалки. Деталь прокалится насквозь, и мартенситная структура по всему сечению будет в том случае, если скорость охлаждения в сердцевине будет равна (или больше) критической скорости Vк1 закалки данной стали. Если в тех же условиях охлаждения закаливают такие же детали, но из стали с более высокими значениями критической скорости (Vк2, Vк3), то скорость охлаждения в сердцевине будет меньше критической скорости закалки для данной стали. Детали будут прокаливаться только на некоторую глубину а или б, т.е. прокаливаемость будет неполной и в сердцевине образуются троостит, сорбит или сохранится исходная структура. Следовательно, чем меньше критическая скорость закалки, тем больше прокаливаемость.  Рисунок 1 - Зависимость прокаливаемости от критической скорости закалки: 1 – сквозная прокаливаемость, структура – мартенсит; 2 – неполная прокаливаемость, структура – сорбит или перлит К характеристикам прокаливаемости относится глубина прокаливаемости, критический диаметр, идеальный критический диаметр. За глубину прокаливаемости принимается толщина поверхностного слоя со структурой 100% мартенстита или слой с полумартенситной структурой 50% троостита и 50% мартенсита. Критический диаметр – это диаметр (толщина) изделия, при котором изделие прокаливается насквозь в данной закалочной среде. Идеальный критический диаметр представляет собой максимальный диаметр образца, который прокаливается насквозь в идеальном охладителе. Идеальный охладитель понятие условное, которое соответствует мгновенному понижению температуры поверхности образца до температуры окружающей среды. К основным факторам, влияющим на прокаливаемость, относятся: 1. Критическая скорость закалки; 2. Размер аустенитного зерна, образовавшегося при нагреве под закалку. Рост зерна аустенита вызывает увеличение прокаливаемости; 3. Содержание в стали углерода. Наилучшей прокаливаемостью обладают стали, чей состав близок к эвтектоидному. 4. Все легирующие элементы, кроме кобальта, растворимые в аустените, увеличивают его устойчивость и улучшают прокаливаемость. Практическая часть Задание: По представленным данным полосы прокаливаемости стали 45 определить глубину прокаливаемости (рис. 2) и проанализировать полученные данные.  Рисунок 2 – Полоса прокаливаемости стали 45 Таблица 1 - Химический состав стали 45

Таблица 2 - Прокаливаемость стали 45 по данным полосы прокаливаемости

Вывод. В ходе рассмотрения полосы прокаливаемости стали 45, начиная с расстояния 1,5 мм от торца, наблюдается резкое снижение твердости материала. Сталь 45 относится к низколегированным и доэвтектоидным , таким образом сталь имеет высокую критическую скорость закалки и следовательно малая прокаливаемость. | ||||||||||||||||||||||||||||||||||||||||||||||||||