ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Скачать 40.57 Mb. Скачать 40.57 Mb.

|

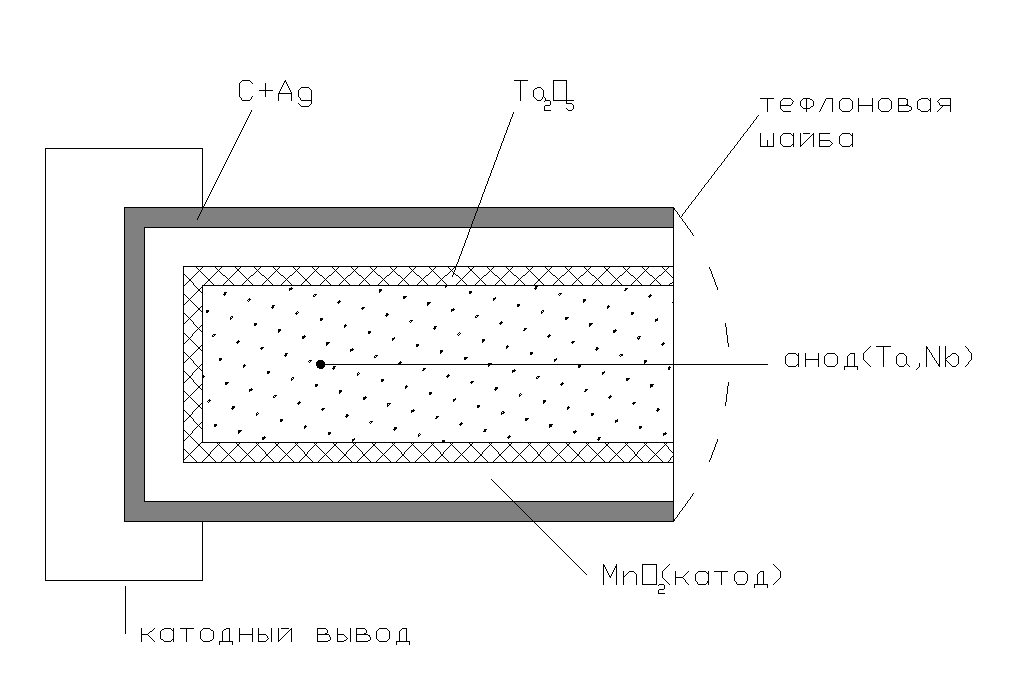

Технология изготовления танталовых чип-конденсаторовСреди оксидно-полупроводниковых конденсаторов (с твердым электролитом) наибольшее распространение получили танталовые конденсаторы (ТК), хотя имеются и ниобиевые, а также алюминиевые конденсаторы аналогичной конструкции. ТК изготавливаются с использованием порошка чистого тантала. Размер частиц составляет около 10 мкм. Из порошка с большими частицами изготавливаются высоковольтные электрические конденсаторы. При изоляции частиц их размер увеличивается примерно на две трети за счет диэлектрика. Большая емкость конденсатора получается за счет большей площади поверхности порошка. За последние десять лет параметр С∙U танталового порошка (произведение емкость х напряжение), определяющий удельную емкость конденсаторов, значительно вырос благодаря совершенствованию технологии его изготовления. Это стало возможным за счет замены сферической формы частиц на так называемую «коралловую», которая обеспечивает более плотную упаковку. Производственный цикл танталовых конденсаторов можно разделить на следующие этапы. 1.Порошок смешивается со специальным связующе-смазочным составом, обеспечивающим слипание частиц при прессовании и формировании конденсатора. 2.Затем порошок запрессовывается вокруг танталового проводника, при этом образуется так называемый «слаг». Слаг (спек сложной формы) - специальный термин, употребляемый производителями танталовых конденсаторов. 3.Связующий состав удаляется при нагревании конденсатора в вакууме (при температуре 150°С в течение нескольких минут). 4.Производится спекание порошка в вакууме при температуре 1500...2000°С. При этом частицы соединяются друг с другом и образуют губкоподобную структуру. Такая структура обеспечивает большую механическую прочность, но пористость так же получается достаточно высокой. Если спекание производить дольше или при более высокой температуре, частицы соединятся лучше, но и емкость получится ниже. Соответственно, если уменьшить время спекания или снизить температуру, емкость будет выше. Процесс спекания также помогает удалить большую часть посторонних примесей. 5.Образовавшиеся «слаги» привариваются к металлической несущей ленте, которая называется стрингер и позволяет организовать групповую технологию. Стрингеры изолируются от корпуса конденсатора тефлоновой шайбой и используются в дальнейшем для формирования выводов ТК. 6.Следующий этап – создание изолирующего слоя Ta2O5. Окись образуется при электрохимическом процессе анодирования. «Слаги» окунаются в слабый раствор фосфорной кислоты при температуре около 85°С, и при определенном токе и напряжении формируется слой окиси. Толщина диэлектрика задается рабочим напряжением (напряжением формования) электрохимического процесса. Вначале процесс протекает при постоянном токе, до тех пор, пока напряжение не достигнет необходимого значения. Затем поддерживается постоянное напряжение, позволяющее получить однородный и равномерный слой окиси, после чего ток плавно снижается. Зоны примесей, неизбежно образующиеся в диэлектрике, определяют ток утечки ТК, причем для данной толщины слоя сопротивление утечки пропорционально площади поверхности (и, соответственно, величине емкости). Напряжение формования ТК обычно в 3...4 раза превышает его рабочее напряжение, что гарантирует в последствии его высокую надежность. Окись тантала имеет полупроводниковую структуру, поэтому ТК – полярные элементы. При инверсии напряжения они ведут себя подобно диодам. 7.Затем формируется катодный электрод. Это производится при пиролизе нитрата марганца в диоксиде марганца. «Слаги» окунаются в водный раствор нитрата марганца, а затем спекаются при температуре около 250оС для получения слоя двуокиси. Этот процесс повторяется несколько раз при различной концентрации раствора. 8.Стрингеры помещают в кислую ванну, и на них подается напряжение, примерно равное половине напряжения, электрохимического процесса. Потом марганец удаляется из зон повышенного тока утечки в «слагах», улучшается качество диэлектрического слоя. 9.Теперь можно формировать внешние выводы конденсатора. Элементы конденсатора опускаются в графитовую смесь и затем в сушильную печь, где нагреваются для лучшего сцепления «слагов». Процесс повторяется с серебряной смесью, что улучшает электрическое соединение слоя с катодным выводом. Окончательно сформированный стрингер содержит около 70 элементов, которые могут быть соответствующим образом объединены в корпусе.  Рис. 11. Конструкция танталового чип-конденсатора. Таблица 5Сравнительные характеристики типов конденсаторов

Продолжение таблицы 5

Окончание таблицы 5

|