ТехнКомпЭВС. Практикум По дисциплине Технология компонентов эвс

Скачать 40.57 Mb. Скачать 40.57 Mb.

|

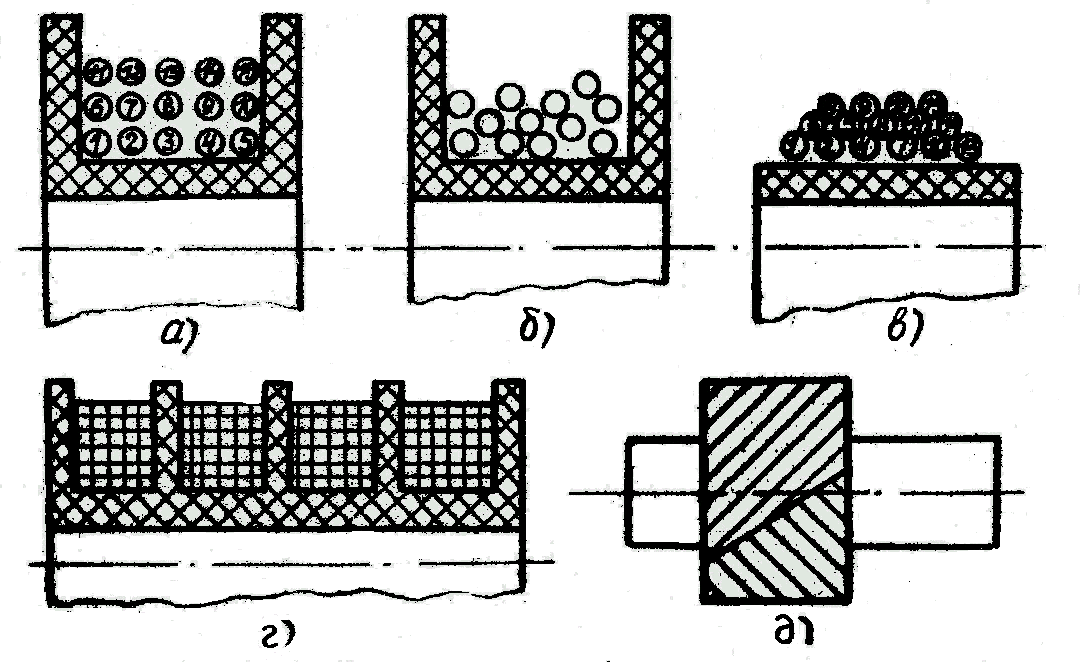

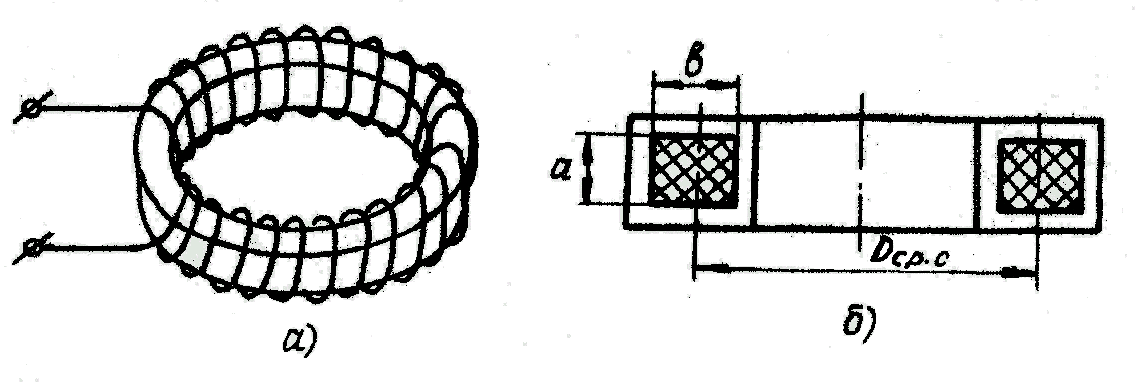

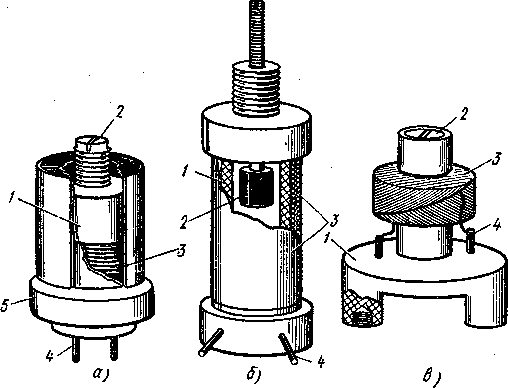

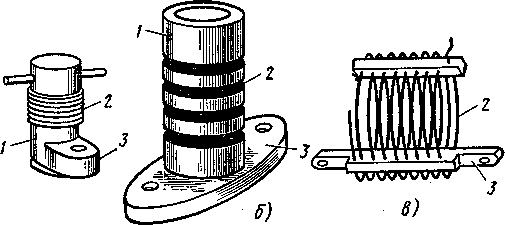

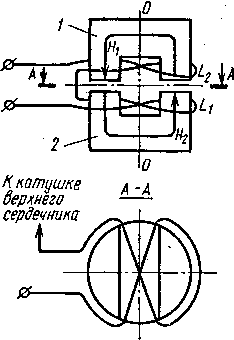

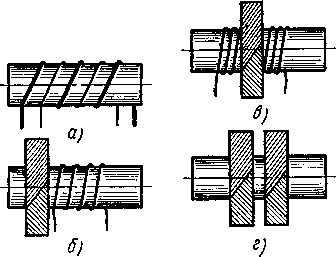

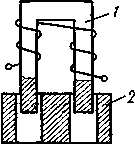

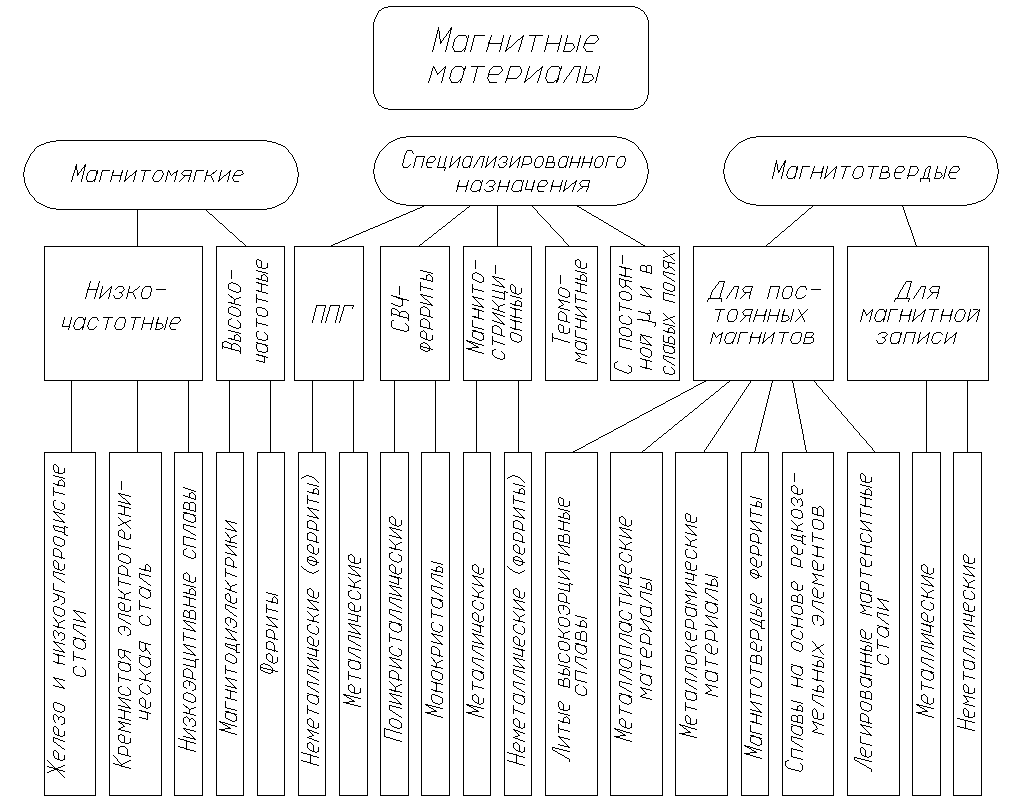

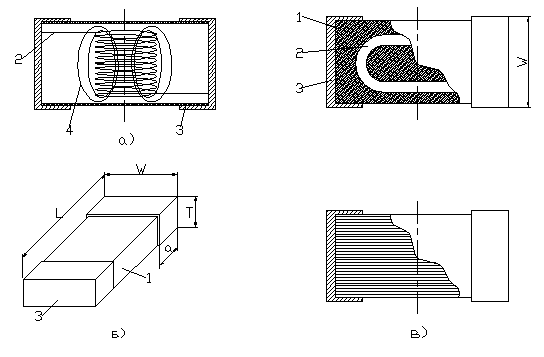

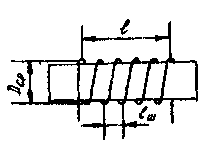

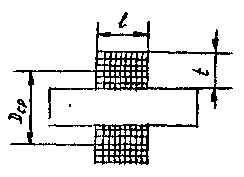

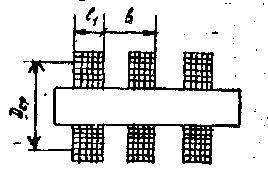

Конструкции и технологии изготовления КИОбъемные КИ бывают однослойные и многослойные, цилиндрические и тороидальные. Для контурных катушек чаще всего используют цилиндрические однослойные КИ, обладающие простой конструкцией и высокими параметрами. Существует две основные конструкции однослойных цилиндрических катушек: сплошная и с шаговой намоткой. Намотка с шагом дает меньшую величину индуктивности, но зато собственная емкость таких катушек меньше, а добротность больше. Однослойные катушки индуктивности применяют в диапазоне частот единицы – десятки – сотни мегагерц. Они могут быть намотаны на гладкие каркасы из пластмассы и керамики. Иногда применяют бескаркасные катушки из толстого провода. Для стабильных катушек используют каркасы с нарезкой, куда укладываются витки провода. Провод высокочастотных катушек часто серебрят для уменьшения высокочастотных потерь. Индуктивность однослойных КИ составляет от 0,1 до 200 мкГн. Добротность сплошных катушек 50 – 250, катушек с шагом – до 400. Собственная емкость – 0,5 – 5 пФ для катушек с шагом – 0,3 пФ. Малая индуктивность однослойных КИ ограничивает их применение на низких частотах. Если требуется получить индуктивность больше 100 мкГн, то необходимо переходить к многослойным катушкам. Существует несколько видов многослойных намоток (рис. 1). Простые намотки (рядовая и “внавал”) характеризуются большим значением собственной емкости (20 – 50 пФ) и низкой добротностью (20 - 30), поэтому применяются в основном для дросселей и в корректирующих цепях. Р  ис. 1. Разновидности многослоиных катушек индуктивности: а – рядовая; б - “внавал”; в – пиромидальная; г – секционная; д – универсальная. Пирамидальная намотка обладает меньшей собственной емкостью (10 –20 пФ) благодаря тому, что в ней рядом находятся только витки с близкими номерами. На практике чаще всего применяется рядовая секционированная намотка (рис. 1, г), у которой при числе секций 3 – 5 сравнительно высокая добротность (до 150) и небольшая собственная емкость (5 –10 пФ). Еще лучшие характеристики у универсальной намотки (рис. 1, д), при которой витки располагаются не параллельно один другому, а идут попеременно от одного края катушки до другого, пересекаясь под некоторым углом. Такое расположение еще больше снижает собственную емкость и обеспечивает жесткость без специальных каркасов. Собственная емкость и добротность многослойных катушек практически не поддаются расчету. Индуктивность многослойных катушек без сердечников может быть от 10 до 1000 мкГн. К объемным КИ относятся также тороидальные катушки, наматываемые на каркасах или сердечниках в виде тора или кольца (рис. 2.). Чаще всего такие КИ наматывают на магнитные сердечники, чтобы получить большие значения индуктивности благодаря тому, что магнитный поток полностью замыкается по сердечнику. Недостатком их является сложность подстройки, поэтому такие катушки чаще всего используют в качестве дросселей и трансформаторов, но не контурных КИ.  Рис. 2. Общий вид (а) и поперечное сечение (б) тороидальной катушки на магнитном сердечнике. Катушки индуктивности длинных и средних волн выполняют на каркасах из пресс-порошков и термопластичных пластмасс. Выбор материала практически не влияет на их электрические параметры и определяется в основном степенью технологичности производства. Каркасы бывают по форме гладкие, трубчатые, с фланцами и секционированные, а обмотки, как правило, многослойные. При обмотке “внавал” используют каркасы с фланцами. Наибольшее применение находит обмотка универсального типа, обеспечивающая высокую жесткость конструкции и не требующая дополнительных фланцев. В качестве проводов для катушек ДВ- и СВ-диапазонов используют одножильные провода ПЭЛШО, ПЭЛШД, ПЭБО и ПЭБД, а также ПЭЛ и ПЭТ. Для увеличения добротности часто применяют многожильные провода ЛЭШО с волокнистой шелковой изоляцией. Конструкции некоторых катушек ДВ- и СВ-диапазонов показаны на рис. 3, а — в. Для крепления выводов обмотки в каркасы запрессовывают штыри 4(лепестки), вокруг которых предварительно обматывают, а затем запаивают провод. Каркасы 1с обмотками 3крепят к шасси винтами или, если есть экран, обжимают его по контуру либо прижимают в местах  Рис. 3. Катушка ДВ в чашеобразном ферритовом каркасе-сердечнике СБ и корпусе из полиэтилена (а), катушка СВ с многослойной обмоткой «внавал» на пластмассовом гладком каркасе с цилиндрическим сердечником типа СЦШ (б), катушка ДВ типа «универсаль» на пластмассовом гладком каркасе с резьбовым цилиндрическим сердечником СЦР (в): 1 — каркас, 2 — сердечник, 3 — обмотка, 4 — штырь, 5 — корпус выступов фланцев. Крепление катушек в этих случаях осуществляют шпильками, развальцованными в стенках экрана. Для сердечников 2типа СЦР (цилиндрические резьбовые) в трубке пластмассового каркаса делают внутреннюю резьбу, а для сердечников СЦШ (цилиндрические на шпильках) она предусмотрена в верхнем торце экрана. В катушках ДВ- и СВ-диапазонов используют сердечники из альсифера (9.5% Si, 5.6% Al, остальное – Fe), карбонильного железа, феррита и магнетита. Первые два обладают большой стабильностью и мало склонны к старению. Катушки индуктивности коротких и ультракоротких волн, применяемые в контурах метрового диапазона, должны иметь индуктивность порядка единиц микрогенри, добротность порядка 50 – 100, собственную емкость 1 – 2 пФ и точность десятые доли процента. Это означает, что число витков у них не должно превышать одного-двух десятков, диаметр каркаса 10 – 20 мм, а материал, из которого он изготовлен, должен обладать малым ε. Каркасы изготовляют из высокочастотных диэлектриков: керамики группы IV-в, полиэтилена, полистирола. В тех случаях, когда не требуется высокая добротность, используют каркасы из пресс-порошков (К21-22, АГ-4). Каркасы могут быть гладкими трубчатыми, нарезными и ребристыми. Ребристые каркасы снижают собственную емкость катушек до 0,5 пФ, а нарезные увеличивают стабильность катушек с шагом (холодная плотная намотка в канавку или горячая намотка, осажденная в пазы обмотка).  В качестве обмоточных проводов в катушках КВ-диапазона применяют одножильные эмалированные ПЭЛ, ПЭЛУ, ПЭТ и неэмалированные (неизолированные) провода из меди ММ и МТ (для шаговых обмоток). Диаметр провода для этих катушек, как правило, в 10—20 раз больше, чем для катушек ДВ- и СВ-диапазонов, и в среднем составляет несколько миллиметров. Это необходимо для повышения добротности с целью уменьшения действия поверхностного эффекта. Большинство катушек КВ-диапазона имеют однослойную намотку (сплошную или с шагом). В диапазоне УКВ-катушки индуктивности имеют еще меньшую индуктивность, а следовательно, и число витков. Как правило, их выполняют из толстого неизолированного провода бескаркасной намоткой. Конструкции наиболее характерных катушек KB- и УКВ-диапазонов показаны на рис. 4, а-в. Рис. 4. Сплошная катушка KB на гладком трубчатом каркасе (а), катушки УКВ с осажденной обмоткой на нарезном каркасе (б) и бескаркасная (в): 1 — каркас, 2 — обмотка, 3 — элемент крепления к шасси Катушки связи применяют для индуктивной связи между отдельными цепями и каскадами. Такая связь позволяет разделить по постоянному току сеточные и анодные цепи, цепи базы и коллектора и др. К катушкам связи не предъявляют жестких требований по добротности и точности и поэтому выполняют их из тонких проводов в виде двух обмоток и возможно меньших габаритов. Основными параметрами катушек связи являются индуктивность и коэффициент индуктивной связи. Определить коэффициент связив общем случае довольно трудно, поэтому чаще всего его ориентировочно оценивают в зависимости от расположения обмоток (рис. 5, а – г). Вариометр – это катушка, в которой предусмотрена возможность изменения индуктивности в процессе эксплуатации для перестройки частоты контуров. Принцип действия вариометра основан на изменении коэффициента связи между двумя катушками при их вращении или поступательном движении.   Рис. 6. Вариометр с вращающимся сердечником: 1 — ротор, 2 — статор Рис. 5. Катушки связи с обмотками: а – двумя однослойными (k = 0,9); б – однослойной и многослойной (k = 0,5); в – однослойной (раздвоенной) и многослойной (k = 0,7); г – двумя многослойными (k = 0,8) Первый случай характерен для передающих устройств диапазона СВЧ. В зависимости от совпадения или противоположного направления магнитных полей роторной и статорной катушек (рис. 6), соединенных последовательно, их общая индуктивность будет максимальна либо минимальна: Lmax=L1+L2+2M, Lmin=L1+L2-2M, где L1и L2- индуктивности статора и ротора, Гн. Коэффициент перекрытия частоты вариометра в зависимости от индуктивности k = Lmax/Lmin. Для подобных конструкций k = 4 – 5.  Рис. 7. Вариометр с поступательным движением сердечника: 1 – сердечник, 2 – брусок-основание Во втором случае (рис. 7) для изменения индуктивности катушек в отверстия ферритового бруска-основания 2 вводят П-образный ферритовый сердечник 1. Коэффициент перекрытия при μ = 1000 может быть более 100. Дроссель высокой частоты — это катушка индуктивности, включаемая в цепь тока высокой частоты для увеличения ее сопротивления. При этом значение постоянного тока или тока низкой частоты не изменяется. Дроссели применяют в цепях фильтрации питания усилителей высокой частоты. Классификация магнитных материалов. Ферриты  Рис. 8. Классификация магнитных материалов Применяемые в электронной технике магнитные материалы подразделяют на две основные группы: магнитомягкие и магнитотвердые. В отдельную группу выделяют материалы специализированного назначения. К магнитомягким относят магнитные материалы с малой коэрцитивной силой и высокой магнитной проницаемостью. Они обладают способностью намагничиваться до насыщения в слабых магнитных полях, характеризуются узкой петлей гистерезиса и малыми потерями на перемагничивание. Магнитомягкие материалы используются в основном в качестве различных магнитопроводов: сердечников дросселей, трансформаторов, электромагнитов, магнитных систем электроизмерительных приборов и т.п. К магнитотвердым относят материалы с большой коэрцитивной силой Нс. Они перемагничиваются лишь в очень сильных магнитных полях и служат в основном для изготовления постоянных магнитов. Условно магнитомягкими считают материалы, у которых Нс < 800 А/м, а магнитотвердыми – с Нс > 4 кА/м. Необходимо, однако, отметить, что у лучших магнитомягких материалов коэрцитивная сила может составлять менее 1 А/м, а в лучших магнитотвердых материалах ее значение превышает 500 кА/м. По масштабам применения в электронной технике среди материалов специализированного назначение следует выделить материалы с прямоугольной петлей гистерезиса (ППГ), ферриты для устройств сверхвысокочастотного диапазона и магнитострикционные материалы. Внутри каждой группы деление магнитных материалов по родам и видам отражает различия в их строении и химическом составе, учитывает технологические особенности и некоторые специфические свойства. Детальная классификация магнитных материалов, положенная в основу их изучения, дана на рис. 8. Ферриты представляют собой оксидные магнитные материалы, у которых спонтанная намагниченность доменов обусловлена нескомпенсированным антиферромагнетизмом. Общая химическая формула: MO∙M'O∙Fe2O3, где M означает такие двухвалентные металлы, как Ni, Mn, Li, Cu, Pb, a M' – Zn и Cd. Большое удельное сопротивление ρ, превышающее ρ железа в 103 - 1013 раз, а, следовательно, и относительно незначительные потери энергии в области повышенных и высоких частот наряду с достаточно высокими магнитными свойствами обеспечивают ферритам широкое применение в радиоэлектронике. Получение ферритов. Ферриты получают в виде керамики и монокристаллов. Благодаря невысокой стоимости и относительной простоте технологического цикла керамические материалы занимают ведущее место среди высокочастотных магнетиков. При изготовлении ферритовой керамики в качестве исходного сырья наиболее часто используют окислы соответствующих металлов. Общая технологическая схема производства ферритов во многом аналогична схеме производства радиокерамики. Однако при получении материалов с заданными магнитными свойствами предъявляются более жесткие требования и исходному сырью в отношении его химической чистоты, степени дисперсности и химической активности. В отличие от электрорадиокерамики ферритовая керамика совершенно не содержит стекловидной фазы; все процессы массопереноса при синтезе соединения и спекания изделий происходят лишь за счет диффузии в твердой фазе. Исходные окислы подвергают тщательному измельчению и перемешиванию в шаровых или вибрационных мельницах тонкого помола, а затем после брикетирования или гранулирования массы осуществляют предварительных обжиг с целью ферритизации продукта, т.е. образования феррита из окислов. Ферритизованный продукт вновь измельчают и полученный таким образом ферритовые порошок, который идет на формовку изделий. Предварительно его пластифицируют, причем в качестве пластификатора обычно используют водный раствор поливинилового спирта. Формование изделий наиболее часто осуществляют методом прессования в стальных пресс-формах. Высокой производительностью формовки отличается также метод горячего литья под давлением. В этом случае в качестве пластифицирующего и связующего вещества применяют парафин. Отформованные изделия подвергают спеканию при температуре 1100 – 1400оС в контролируемой газовой среде. Контроль за составом газовой среды особенно необходим на стадии охлаждения, чтобы предотвратить выделение побочных фаз. Наибольшей чувствительностью к изменению давления кислорода характеризуются ферриты марганца и твердые растворы ни их основе. В процессе спекания завершаются химические реакции в твердой фазе, устраняется пористость, фиксируется форма изделий. За счет процесса рекристаллизации материал приобретает определенную зеренную структуру, которая существенно влияет на магнитные свойства керамики. Ферриты являются твердыми и хрупкими материалами, не позволяющими производить обработку резанием и допускающими только шлифовку и полировку. Для этих видов механической обработки широко используют порошки карбида кремния и абразивные инструменты из синтетических алмазов. Катушки индуктивности для ГИС. Поскольку высота корпуса ГИС равна 3—6 мм, применение в них обычных каркасных катушек индуктивности невозможно. Требованиям гибридной технологии отвечают лишь миниатюрные катушки, например плоские, на ферритовых сердечниках тороидальной формы и пленочные. К контактным площадкам приваривается эмалированный медный провод. В стандартном исполнении контактные площадки покрывают сплавом серебра и палладия, рассчитаны они на контактирование с проводящим клеем или припоем. Максимально допустимое время пайки при 513 К составляет 10 с. Возможно увеличение до 20 с, для индуктивностей с керамическим каркасом, выполненных по заказу с усиленной металлизацией контактных площадок (медь по золоту). Чип-индуктивности представляют собой многослойную конструкцию из чередующихся слоев магнитного материала и электропроводящих паст, заключенную в прямоугольный монолитный корпус. Фактически такая конструкция имеет собственный магнитный экран (рис, 9). Удержание магнитного потока внутри корпуса позволяет использовать компонент в аппаратуре с высокой плотностью монтажа, (всего 2,5 мкм один относительно другого), поскольку наводки от него сведены к минимуму.  Рис. 9. Схематическое представление принципа работы (a), структуры (б) и общего вида конструкции чип-индуктивности (в); 1- магнитный материал; 2- внутренний проводник; 3- внешний электрод; 4- силовые линии магнитного поля. Испытания показали их высокую надежность. Внешние электроды катушек индуктивности изготовляют методом электролитического осаждения, они хорошо выдерживают тепловые нагрузки при пайке. Катушки индуктивности для ГИС, изготавливаются с использованием технологии композитных материалов. Корпуса катушек индуктивности, используемые в ГИС, должны быть тщательно согласованы по ТКЛР с подложками ГИС. Это легко достижимо для изделий в керамических корпусах. Изделия в ферритовых корпусах (на более высокие номиналы индуктивности), хотя и имеют больший ТКЛР, чем их керамические аналоги, обычно остаются совместимыми с керамическими подложками толстопленочных ГИС. Сложнее обстоит дело в случае использования перспективных слоистых пластмассовых подложек, которые на стыке с корпусом смонтированного на поверхность компонента дают сдвиговые напряжения, способные привести к обрыву цепи или даже к повреждению компонента. Таблица 1 Сведения о конструкциях катушек индуктивности и некоторые формулы для определения их основных параметров

Продолжение таблицы 1

Окончание таблицы 1

Ниже приведены пояснения, характеризующие каждый из элементов табл. 1 и соответствующие расчетные формулы. Формула (1) пригодна для всех типов однослойных цилиндрических КИ: с шагом и без шага (сплошных), с каркасом и без него, а также катушек с вожженой намоткой. Значения lш и Dср выбираются между центрами проводников намотки. Коэффициентом неплотности α учитывается толщина изоляционной пленки на проводе, его величина определяется из табл. 2. Для промежуточных значений dпр величину α можно получить линейной интерполяцией. Таблица 2Значения коэффициента неплотности для различных толщин изоляционного слоя

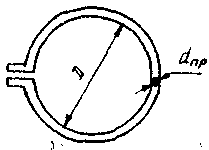

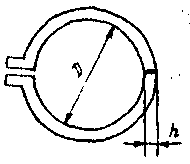

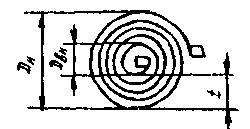

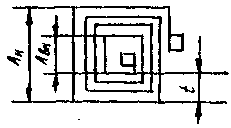

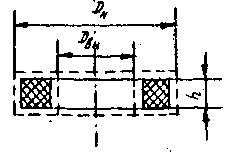

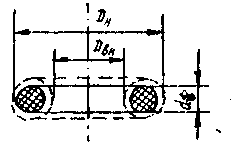

Типичные значения параметров однослойных КИ: L= 0,1 – 100 мкГн, ω = 2 – 200 витков, dпр =0,1-2 мм, Dср= 3-12 мм, l/Dср = 0,5 – 3. Такие катушки применяются в качестве контурных на частотах 1 – 100 МГц, часто снабжаются подстроечными сердечниками. Диаметр провода рекомендуется выбирать из ряда стандартных значений: 0,03; 0,08; 0,10; 0,12; 0,15; 0,23; 0,25; 0,29; 0,33; 0,35; 0,41; 0,51; 0,55; 0,64; 0,72; 0,80; 0,90; 1,00; 1,20; 1,50 мм. Формулы (2) и (3) справедливы для всех типов многослойных намоток: рядовой, пирамидальной, "внавал", "универсаль". Типичные значения параметров: L=100 – 3000 мкГн; ω= 50 - 1000 витков; dnp= 0,06 - 0,3 мм; Dср = 5 - 10 мм; п = 2 - 10. Для секционированных КИ т = 2 - 5. Такие КИ применяются в качестве контурных на частотах 10 - 1000 кГц, и они могут иметь ферритовые сердечники. Формулы (4) и (5). Конструкция плоских КИ с квадратными витками проще в изготовлении и при равной занимаемой площади дает большую индуктивность, чем плоская КИ с круглыми витками, однако характеризуется меньшей добротностью. Если витки КИ прямоугольные, то нужно пересчитать их, заменив квадратными равной площади. Типичные параметры: L= 0,01 – 10 мкГн; ω= 2 – 1 витков; Dм(Aм) = 3 – 15 мм; Dвм(Aвн) = 1 – 3 мм. Применяются ограниченно на частотах от 1 до 100 мГц. Более точная графо-аналитическая методика расчета плоских КИ приведена в литературе [4]. Формулы (6) и (7) применимы как для однослойных, так и для многослойных тороидальных КИ. Такие КИ используют преимущественно с магнитными сердечниками в качестве дросселей высокой частоты. Обычно Dм (Dвм) = 3 – 20 мм; h(dв) = 1 – 10 мм; ω = 10 – 250 витков; L= 0,1 – 50 мкГн (без сердечников). Формулы (8) и (9) используют для расчета индуктивности выводов КИ, которую следует учитывать при малой индуктивности основных КИ. Ориентировочно можно полагать, что 10 мм проводника имеет индуктивность 0,01 мкГн. Формулы (10) и (11). Чаще всего такие петли появляются в результате недостаточно продуманного конструктивного решения. Если форма петли – неправильная кривая, то для расчета индуктивности ее следует заменить окружностью, охватывающей такую же площадь. |

(8)

(8)

(9)

(9)

(11),

(11),