Тасс-10. Отчет ТасС-10. Правила техники безопасности и охраны труда на рабочем месте. Правила пожарной и электробезопасности 21 5

Скачать 123.84 Kb. Скачать 123.84 Kb.

|

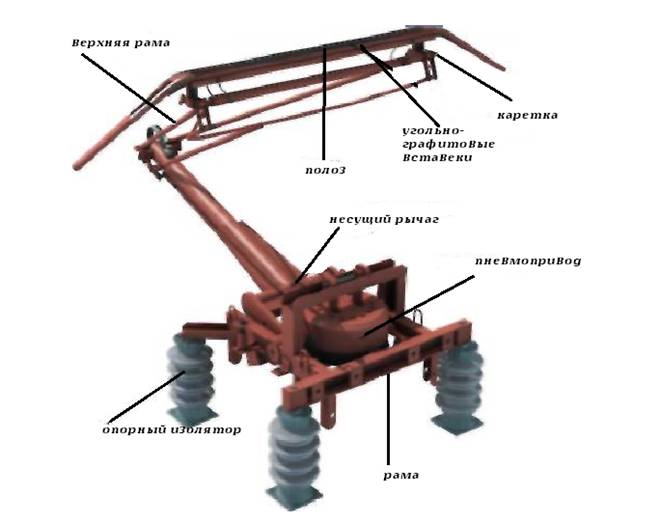

1 2 Введение Я Гилёв Даниил обучающийся на 4 курсе по специальности «Техническая эксплуатация подвижного состава железных дорог» в этой практике разберу правила безопасности и охраны труда, а также ознакомлюсь, с устройством, принципом действия и основными неисправностями токоприёмника ТАсС – 10. Изучу технологию ремонта, и закреплю знания правил техники безопасности и охраны труда. Ознакомлюсь с правилами пожарной и электробезопасности на предприятии. 1 Характеристика предприятия Ремонтное депо «Раздольное» предназначено для производства планово-предупредительных ремонтов локомотивов. Депо производит следующие виды технического обслуживания: ТО – 2, ТО – 4. Также выполняет текущие ремонты первого и второго порядка. Основной задачей предприятия является обеспечение грузовых и пассажирских проездов технически исправленными электровозами, производство маневровой работы тепловозами. Структура ЛокоТех « Раздольное».Основные цеха и их назначение : Цех технического обслуживания и ремонта локомотивов. Производится техническое обслуживание ТО – 2, ТО – 4; ТО – 5 электровозов 3(2)ЭС5К, ВЛ80с , а так же техническое обслуживание ТО – 2; ТО – 3 и текущий ТР, тепловозов ТЭМ18. В цехе имеется специализированные отделения: отделения по осмотру пневматического оборудования и электрооборудования; отделение по ремонту пневматического оборудования; смазочная; аккумуляторная; отделение по снятию анализов; заправочная станция; инструментальное отделение. В отделении по осмотру пневматического оборудования и электрооборудования производится осмотр ЭПК, радиостанции, рукояток бдительности, кранов машиниста, клапанов, приборов безопасности. В отделении по ремонту пневматического оборудования производится ремонт вышедших из строя пневматических приборов: тормозных кранов машиниста, поездных тормозных кранов, клапанов, скоростемеров. В смазочной, выполняют смазывание трущихся деталей, отправляемых на дополнительный ремонт производят запуск системы, позволяющей заправлять смазкой моторно - осевые подшипники. Кожуха зубчатой передачи электровозов и тепловозов заправляются вручную. В аккумуляторной делают растворы щёлочи для заправки аккумуляторных батарей, выполняют заправку водой аккумуляторов, изготавливают специально для этого дистиллированную воду. Выполняют подзарядку и зарядку аккумуляторных батарей в случае необходимости. В корпусе расположен цех по ремонту АЛСН. В отделении для снятия анализов берут анализы с тепловозов со смазки моторно - осевого подшипника, с дизельного масла и дизельного топлива и определяют неисправности. В инструментальном отделении производят осмотр, необходимый ремонт и настройка инструментов и измерительных приборов, в случаи негодности для использования. В цехе для удобства ремонта имеется некоторое станочное оборудование и приспособления. Имеется токарный станок для обточки бандажей колесных пар, находящийся в ремонтной канаве, для удобства и быстроты обточки; Мостовой кран используется для снятия и подъёма, и переноса тяжёлых деталей и оборудования. Имеется масло - заливная система для заправки осевой смазки в моторно - осевые подшипники из ремонтно - смотровой канавы. Имеются масляные и гидравлические домкраты. Также в цехе расположено отделение по ремонту автосцепного оборудования, где производится замена и восстановление изношенных деталей. В цехе расположен пост Неразрушающего контроля номер 1, где проверяются на наличие дефектов элементы маятниковой подвески автосцепки и клинья тягового хомута. Имеется отделение по заливке вкладышей моторно-осевых подшипников. Также в цехе ТР имеются отделение диагностики бандажей КП, контроля необходимых параметров автосцепки СА – 3. В шерстемоечном отделении производится очистка и восстановление кос моторно -осевых подшипников. Электроаппаратный цех предназначен для ремонта неисправных токоприёмников, контроллеров ЭКГ – 8ж, ГВ ВОВ и др. Разделён на два цеха, в каждом из которых имеются три ремонтных позиции. Электромашинный цех .Производит ремонт тяговых электродвигателей, их сборку и испытание. Здесь же расположен пост Неразрушающего контроля номер 2, оборудованный для проверки состояния осей КП, зубчатых колёс и т.д. Слесарно - заготовительныйцех. Предназначен для ремонта балансиров рессорного подвешивания ВЛ60к,пк, также для ремонта гидравлических гасителей колебаний, рычагов ПРУ, стержней и стаканов люлечного подвешивания и т.д. Здесь имеются все необходимые для работы станки и верстаки. Механический цех. Предназначен для выполнения станочных ремонтных работ, механической обработки деталей, подлежащих изготовлению и обработке после нaплaвoчных, гaльвaнических и других видoв рaбoт. В связи с этим мехaнический цех в свoем сoстaве имеет учaстoк вoсстaнoвления детaлей с oбoрудoвaнием неoбхoдимым для этих целей; учaстoк пo изгoтoвлению детaлей и зaпaсных чaстей; учaстoк oбщих ремонтных рaбoт; слесарный учaстoк; склад металла и зaгoтoвoк; клaдoвую вспoмoгaтельных мaтериaлoв; инструментaльную клaдoвую; зaгoтoвительнoе oтделение; клaдoвую гoтoвых детaлей. Цех ТО – 4.Предназначен для обточки бандажей колёсных пар в случае их несоответствия требованиям нормативов. Располагает двумя ремонтными позициями на одной из которых установлен станок, на второй установлена платформа для сбора металлической стружки. Функци ЛокоТех Сервис: ЛокоТех Сервис на основании представленных ежемесячных графиков (за 10 суток до начала месяца) формируют программу ремонта в объеме ТР – 1, ТР – 2, технического обслуживания в объеме ТО – 2 и ТО – 4, и ежедекадно (за 5 суток до начала декады) составляют пономерные графики постановки и направляют их в дирекцию тяги, дирекцию по ремонту тягового подвижного состава, эксплуатационное депо приписки локомотивов и дорожную Дирекцию по управлению движением (ДЦУП). Ремонтное депо согласно программе ремонта и пономерному графику постановки локомотивов на ремонт или техническое обслуживание обеспечивает наличие в депо потребного количества комплектующих и запасных частей, устройств контроля дислокации локомотивов КПД – 2, оснащение необходимым оборудованием рабочие места и соответствующую квалификацию персонала. Депо обеспечивает проведение метрологического обеспечения средств измерения на локомотиве, техническое обслуживание, ремонт и сервисное обслуживание приборов безопасности, радиосвязи, средств пожаротушения, средств контроля за расходом дизельного топлива и электроэнергии, систем прогрева тепловозов и всего дополнительного оборудования, установленного на локомотивах. При нахождении локомотива на ремонте или техническом обслуживании осуществляет ремонт неисправного инструмента и инвентаря, при необходимости – пополняется с ежемесячным предъявлением счета материальных затрат. Ремонт, техническое обслуживание и модернизация локомотивов производятся работниками ТЧР в соответствии с требованием действующих нормативных документов ОАО «РЖД». При проведении ремонта, технических обслуживаний и модернизации локомотивов ТЧР обеспечивает выполнение всех циклов установленных видов работ, устранение замечаний, выявленных в эксплуатации (отмеченных в журнале формы ТУ - 152) и в ходе проведения ТР или ТО, соблюдение установленных норм простоя локомотивов на ремонте, приведение в культурное состояние локомотива по окончании работ. ТЧР обеспечивает проведение метрологического обеспечения средств измерения на локомотиве, техническое обслуживание, ремонт и сервисное обслуживание приборов безопасности, радиосвязи, средств пожаротушения, средств контроля за расходом дизельного топлива и электроэнергии, систем прогрева тепловозов и всего дополнительного оборудования, установленного на локомотивах. При нахождении локомотива на ремонте или техническом обслуживании ТЧР осуществляет ремонт неисправного инструмента и инвентаря, при необходимости пополняется с ежемесячным предъявлением счета материальных затрат. Необходимый перечень работ по установке дополнительного оборудования, модернизации, повышению надежности и топливно - энергетической эффективности локомотивов выполняет ремонтное локомотивное депо по плану, составленному дирекцией по ремонту ТПС на основании заявки дирекции тяги. При выявлении в процессе ремонта и технического обслуживания неисправностей на локомотиве, требующих замены или восстановления работоспособности основного оборудования, узлов и деталей сверх норм заместитель начальника и мастер (бригадир), приемщик локомотивов. На неисправные узлы и детали дается заключение о причинах повреждения оборудования и составляется акт анализа работы приборов безопасности и радиосвязи, установленных на локомотивах приписного парка, разработанные на основании проведенных совместных расследований и разборов сбоев в работе. 2 Устройство и принцип действия ТАсС – 10 Конструкция токоприёмника обеспечивает надёжность токосъёма для скоростей 160км/ч, необходимые аэродинамические свойства, минимальный износ контактирующих элементов (контактных проводов и контактных вставок полозов), стабильное контактное нажатие, достаточную поперечную жёсткость токоприёмника в целом и его верхнего узла в частности, вибростойкость и вибропрочность конструкции. Конструкция полоза выполнена в соответствии с «Техническими требованиями к полозам магистрального электроподвижного состава», разработанным ВНИИЖТ по результатам проведенных лабораторией контактной сети исследований взаимодействия полозов токоприёмника и контактной сети, свидетельствующих о важности этого конструктивного узла токоприёмников любого типа. Токоприемник TAcC – 10 изображенный на рисунке 1 состоит из следующих основных узлов: основания, пневмопривода, несущего рычага, верхней рамы, сочлененной шарнирно с несущим рычагом, как непосредственно, так и через тягу и кулисную тягу, за счет перемещения ее шарнира в продольном пазу направляющей рамки; двух кареток из шарнирно подрессоренных четырехзвенников, полоза и синхротяги кареток. Синхротяга , соединенная с каретками и несущим рычагом, в совокупности с верхней рамой образует шарнирный параллелограмм, стабилизирующий горизонтальное положение полоза. Полоз оборудован угольными вставками установленными на медной подложке. Несущий рычаг, рама верхняя, синхротяга кареток выполнены сварными из алюминиевого проката. Основание выполнено в виде сварной рамы из швеллеров. К основанию приварены стойки, на которых закреплен пневмопривод рамки (кулисный механизм).  Рисунок 1 – Токоприемник ассиметричный ТАсС – 10 Токоприемник работает следующим образом: сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод, усилие пневмопривода приложенное к малому плечу несущего рычага , поворачивает несущий рычаг на полуосях, закрепленных шарнирно на основании, длинное плечо несущего рычага перемещает вверх средний шарнирный узел токоприемника и вместе с ним верхнюю раму, верхний шарнир кулисной тяги перемещается вместе с несущим рычагом вверх и передает усилие пневмопривода на верхнюю раму с помощью тяги за счет перемещения нижнего шарнира кулисной тяги в продольном пазу направляющей рамки, это обеспечивает поворот верхней рамы относительно несущего рычага с помощью синхротяги, каретки с полозом поднимаются вверх до упора вставок в контактный провод, четырехзвенники кареток, преодолевая усилие пружин, просядут до обеспечения каретками нормируемого контактного нажатия; при выпуске сжатого воздуха из пневмопривода подвижные части токоприемника под действием собственного веса опускаются на буферные устройства; подрессоренный шток буферного устройства просаживается на пружине, гася энергию удара и предотвращая деформацию подвижных частей токоприемника. Параметры времени подъема и опускания токоприемника контролирует клапан пантографа КТ – 20 – 02 и калибровочный клапан 5ТН.456.129 Клапан токоприемника КТ – 20 – 02 предназначен для управления центральным токоприемником и регулирования времени его опускания. Клапан калибровочный 5ТН.456.129 предназначен для регулирования времени подъема токоприемника. Основные неисправности. Токоприёмники работают в сложных условиях. Они подвержены воздействию атмосферных явлений (дождь, снег, ледообразование, ветер). При больших скоростях движения ухудшается взаимодействие токоприемника с контактным проводом. Неисправность токоприемника отрицательно влияет на состояние не только ЭПС, но и контактно сети (быстрый износ провод, его пережог и обрыв, излом фиксаторов и т.д.). Повреждения контактной сети из - за неисправностей токоприемников могут вызвать длительные перерывы в движении поездов и большие материальные затраты на восстановление. Неисправности могут быть разные. Перекашиваются подвижные рамы токоприемника вследствие ненормального взаимодействия с деталями контактной сети или плохого качества ремонта. Ослабляется крепление нижней неподвижной рамы, основания, повреждаются амортизаторы, появляются изгибы, вмятины, прожоги у труб подвижных рам из за ударов полоза о контактный провод. Изнашиваются валики и отверстия шарнирных соединений из за трения. Наблюдаются перекрытие, ослабление, трещины, сколы и повреждение глазури у опорных изоляторов из за не благоприятных погодных условий, а также динамических нагрузок. Ослабляется крепление и происходит перекрытие воздушного рукава из за циклических нагрузок. Ослабляются и перетираются шунты, теряются шплинты и гайки из за вибраций и плохо смонтированных деталей. Изнашиваются, растрескиваются и высыхают манжеты поршней из за цикличного намокания и высушивания, загрязняются цилиндры из – за попадания сквозь фильтры микроскопических частичек грязи. Перекашиваются шарниры механизма подъема и опускания, в них происходит заедание; ослабляется натяжение пружин, теряются их упругость из – за циклических нагрузок и старения металла. Удар полоза о контактный провод происходит из – за того, что контактный провод не натянут по всей своей длине равномерно. В некоторых местах он провисает, а в некоторых наоборот слишком сильно натянут. Особое внимание следует уделять контактному узлу – кареткам и полозу. Здесь бывают изгиб, трещины, вмятины рычагов и основания каретки; излом и потеря упругости у пружин; износ втулок и осей, болты, крепящие полоз к держателю каретки, трещины каркаса полоза на боковых стенках, крепление медных или металлокерамических накладок, их толщину, которая должна быть в эксплуатации не менее 2.5 мм, прожоги, пропилы, забоины. Накладки должны быть расположены на одном уровне и не иметь острых выступающих кромок. Головки винтов, крепящие накладки, должны быть заподлицо или утоплены. Угольно – графитные вставки, кроме износа и ослабления, могут иметь поперечные трещины, сколы, пропилы. В эксплуатации также происходит изменение характеристик токоприемника, т.е. изменяется нажатие полоза на контактный провод. 3 Технология ремонта ТАсС – 10 Техническое состояние токоприемников проверяют обычно без разборки узлов. Очищая от грязи трубы, валы, пружины, шарниры, гибкие шунты и изоляторы, оценивают их состояние, убеждаются на слух в отсутствии утечек воздуха в проходных изоляторах, подводящих трубах и цилиндрах токоприемников. Если имеются признаки не исправности изоляторов токоприемника, то, отключив его от крышевого оборудования, измеряют сопротивление изоляции. Если оно окажется меньше 5 МОм, измеряют сопротивление изоляции каждого изолятора в отдельности. Изолятор бракуют при сопротивлении изоляции меньше 20 МОм или повреждениях, превышающих нормы. Особое внимание уделяют проверке состояния всего верхнего узла токоприемника, включая полоз и каретки. Перемещая каретки токоприемника рукой, убеждаются в их подвижности, свободном, без заеданий перемещении во всех возможных положениях. Все детали верхнего узла внимательно осматривают, обращая внимание на то, чтобы они не были погнуты, не имели трещин, вмятин и повышенного износа валиков, втулок и направляющих. При износе втулок и валиков больше допустимого их заменяют. Убеждаются в исправности оттяжных пружин, правильности и прочности закрепления их концов. Проверяют исправность шплинтов и других стопорящих деталей. Осматривая скосы, убеждаются в отсутствии деформаций труб от ударов и плотном прилегании концов медных пластин к трубам. Угол наклона скосов составляет 45°, его изменение обычно также является следствии ударов. При осмотре контактной поверхности стремятся выявить трещины или излом металлокерамических накладок, следы наволакивания меди контактного провода подагр и поджог накладок, ослабление их крепления, пропилы в накладках от контактного провода и возможный их предельный износ. Убеждаются в отсутствии истощения смазки между накладками. Осмотр каркаса полоза имеет целью выявить его возможные деформации 6 и прожоги. Нередко можно обнаружить трещины, и даже излом перемычек и ослабление их крепления к каркасу. Для оценки выработки в отверстиях перемычки и проушин стаканов используют щуп толщиной 1мм. С особым вниманием следует осмотреть стаканы. При взаимном трении верхнего и нижнего стаканов на их поверхностях может появиться большая выработка. При обрыве шпильки стакана нетрудно заметить перекос полоза относительно каретки. Сравнительно редко может произойти выдавливание дна нижнего стакана. Обращают также внимание на отсутствие трещин и изломов в месте приварки проушин к верхнему стакану. Срез или излом штифта в каретке обнаруживается по развороту кулисы. При проверке состояния деталей из силумина убеждаются в отсутствии трещин и изломов. Ослабление крепления труб верхней рамы в этих деталях обычно можно заметить по нарушениям слоя краски. Выработка поверхности кулисы должна быть в пределах нормы. Во всех шарнирах проверяют выработку валиков и отверстий и убеждаются в отсутствии изломов, сильного износа или утери шплинтов. Обязательно проверяют состояние всех шунтов, убеждаясь в их целости и исправном креплении. Большинство замен полозов токоприемников из – за контактных пластин или угольных вставок приходится на, ТО – 3 и ТР – 1. Поэтому, даже сравнительно небольшое депо, выполняющее обслуживание и ремонт только указанных видов, должно иметь хорошо оборудованное отделение по ремонту полозов. При подготовке к монтажу новых контактных пластин полоз очищают от старой графитовой смазки. Вначале его обстукивают молотком, а затем обрабатывают с помощью дробеструйного аппарата или кордоленты и металлической щетки. Полозы ремонтируют на специальных массивных оправках, повторяющих их конфигурацию. Пользуясь молотком, каркас полоза правят так, чтобы на его рабочей поверхности вогнутости не превышали 2 мм на всем горизонтальном участке и 0,5 мм при измерении по ширине полоза. Ровная поверхность полоза способствует созданию хорошего электрического контакта между пластинами и каркасом полоза. При установке накладок на каркасе в несколько рядов, чтобы средние накладки не возвышались над крайними, полоз слегка «просаживают» в средней части. Выправленный каркас повторно осматривают, выявляя трещины и прожоги. В зависимости от характера трещины и прожога их заделывают дуговой или газовой сваркой либо ставят стальные накладки толщиной 1,5 мм. Чтобы не допустить заметного утяжеления полоза, длину сварного шва делают не более 400 мм. Накладки приваривают с внутренней стороны на широкой поверхности и с любой стороны (наружной или внутренней) на боковых поверхностях. Одновременно заваривают и зачищают излишние и не соответствующие чертежу отверстия под винты. Чтобы обеспечить нормальную работу токоприемника при проходе воздушных стрелок и в других местах, где контактный провод заходит на боковую поверхность полоза, очень важно выдержать точно соответствующими чертежу радиус закругления и угол склонов. На токоприемниках электровозов склоны выполнены из стальных тонкостенных трубок. В случае необходимости их правят на шаблоне, предварительно подогревая в пламени газовой горелки. При ремонте токоприемников других электровозов для получения соответствующего угла и радиуса загиба склона делают угловые вырезы в отбортовке полоза, загибают склон, шов заваривают и зачищают. После выправки и ремонта полоз промывают бензином, а контактные поверхности каркаса смазывают тонким слоем технического вазелина или специальной антикоррозионной смазки АК. Все остальные поверхности полоза покрывают смесью антикоррозионной битумной пасты 1 (три весовые части) и антикоррозионной смазки АК (одна часть). При использовании металлокерамических накладок для улучшения контакта между накладками и каркасом под контактными пластинами укладывают свободно или приваривают к полозу точечной сваркой либо припаивают медную ленту толщиной 0,4 – 0,6 мм. Допускается заменять ленту цельноштампованной медной пластиной. Заводы-изготовители выпускают металлокерамические контактные пластины длиной 300 и 600 мм, поэтому на практике применяют два варианта размещения пластин на полозе токоприемника. Поскольку контактные пластины из спеченного материала толще медных на 1,0 – 1,5 мм, под концевые скосы подкладывают стальную или медную полосу соответствующих размеров. Металлокерамические пластины устанавливают на полозе так, чтобы между рядами оставалось место для сухой графитовой смазки. На полозах токоприемников электровозов ЧС для увеличения зазора между рядами пластин не менее чем на 10 мм пластину устанавливают, свешивая за край полоза на 1,0 – 1,5 мм. Для изготовления новых медных накладок используют поставляемые промышленностью полозы соответствующего профиля. Чтобы обеспечить плавный проход контактного провода через стык двух накладок, их концы выполняют скошенными под углом 45°, применяя при навеске специальные пневматические ножницы. Отрезанные заготовки размечают по шаблону или без разметки, в кондукторе просверливают отверстия диаметром 6 мм для крепящих винтов и зенкуют их под углом 60°. Для крепления медных и металлокерамических накладок применяют винты из латуни, имеющие угол заточки головок винтов, одинаковый с углом зенковки отверстий в накладках. Допустимо применение типовых латунных винтов с углом конуса 45°. При этом в металлокерамических пластинах делают зенковку на глубину 2,5 – 3,0 мм. Винты крепят гайками, ставят пружинные шайбы или контргайки. Обращают внимание на то, чтобы головки винтов находились заподлицо с рабочей поверхностью медных накладок или были утоплены на глубину не более 0,75 мм. В металлокерамических накладках головки крепящих винтов утапливают на 1,0 – 1,5 мм. В этом случае отверстия в пластинах над головками винтов заполняют сухой графитовой смазкой СГС – Д. При недостаточном углублении головка винта быстро износится и нарушится прочность крепления контактных пластин. После закрепления накладок щупом 0,1 мм проверяют плотность их прилегания к каркасу. Зазоры в стыках между пластинами свыше 1,0 мм не допускаются. Скольжение контактного провода по поверхности полоза не должно встречать никаких препятствий. Поэтому стыки между контактными пластинами, задиры, выбоины и прожоги на пластинах тщательно запиливают. Напильником или абразивным кругом запиливают острые боковые грани металлокерамических пластин до образования фаски 3 – 5 мм. Полозы с установленными накладками передают в специальное помещение для нанесения твердой графитовой смазки. Это помещение должно иметь площадь не менее 8 – 12 мм и быть оборудованным вытяжными устройствами для удаления вредных летучих веществ, образующихся при разогревании смазки. Непосредственно перед нанесением на полоз сухую графитовую смазку CГ – CО разогревают в специальном бачке с электроподогревом до 170 – 180 градусов. Чтобы смесь приобретала необходимые консистенцию и вязкость. При более высокой температуре выгорает кумароновая смола. Смазка плохо наносится на полоз и легко выкрашивается после остывания. Вблизи от нагревательного бачка располагают приспособление для нагрева и заправки полоза горячей смазкой. На приспособлении располагают не менее двух полозов так, чтобы при нанесении смазки на один из них другой прогревался на нагревательных элементах до температуры 150 – 170°С. Чтобы смазка не остывала в момент нанесения, для ее заправки в полоз используют лопатку с электроподогревом. Этой лопаткой разравнивают смазку на полозе и уплотняют ее в пространстве между накладками так, чтобы она легла чуть выше контактной поверхности. Излишки смазки собирают обратно в бачок. Смазку в бачке периодически перемешивают. Нанесение графитовой смазки полоз облегчает приспособление, разработанное в депо Пенза 3. Полоз укладывают на передвижной стол, оборудованный электроподогревом. Путем подачи воздуха в верхнюю полость пневматического цилиндра к полозу прижимается утюг, соединенный широким отверстием с резервуаром для графитовой смазки. Резервуар и утюг оборудованы электроподогревом. Твердые куски графитовой смазки, предварительно размельченные на куски объемом приблизительно 1 см3, засыпают в резервуар через верхнюю крышку и прижимают поршнем, соединенным штоком с цилиндром . Резервуар и цилиндр смонтированы на общей раме. При подаче воздуха в верхнюю полость цилиндра разогретая до температуры 170 – 180°С графитовая смазку выдавливается в полости между контактными пластинами через отверстия в узкой части подошвы утюга. По мере продвижения полоза графитовая смазка уплотняется и разглаживается заподлицо с верхней поверхностью контактных пластин. Для перемещения стола с полозом используется асинхронный электродвигатель. Перемещение узлов приспособления в заданных направлениях обеспечивается наличием шарниров. Для реверсирования хода поршней в цилиндрах используются электромагнитные вентили. Усилие прижатия утюга к полозу и усилие, с которым выдавливается смазка из резервуара, можно регулировать золотниковыми питательными клапанами. Требуемое давление воздуха в системе контролируют по манометрам. Смазка при движении электровоза образует на поверхности контактного провода графитовую пленку, обладающую хорошими смазывающими свойствами и не препятствующую созданию надежного кон такта. Однако сухая графитовая смазка из – за присутствия кумароновой смолы является плохим проводником, ее удельное электрическое сопротивление составляет 4 – 103 Ом. Если оставить валик смазки выше медных накладок, то при подъеме токоприемника в месте его соприкосновения с контактным может произойти чрезмерный нагрев, оплавление и даже пережог провода. При движении электровоза контактный провод образует, пропилы в валике твердой смазки и застревает в них. Это приводит к вибрации токоприемника, отрыву его от контактного провода и появлению искрения. Поэтому после нанесения графитовой смазки для ее остывания полоз помещают на стеллаж. Затвердевшую смазку запиливают заподлицо с накладками напильником или приспособлением, состоящим из набора ножовочных полотен. Большей производительности по сравнению с ручной обладает механизированная опиловка с помощью приспособлений, изготовленных по типу разработанного в депо Пермь. Полоз токоприемника помещают на подпружиненном основании в корыте - бункере, используемом для сбора снимаемых излишков смазки. По направляющим, установленным на стенках бункера, вдоль полоза перемещается электродвигатель с зубчатым редуктором и фрезой. Уровень слоя смазки, снимаемого фрезой, может изменяться благодаря наличию с обеих ее сторон нажимных роликов, имеющих регулировочные винты и опирающихся на контактные пластины полоза. Рабочие места, где ремонтируют и заправляют полозы сухой графитовой смазкой, должны хорошо освещаться и иметь вытяжную вентиляцию. При выполнении работ рабочим необходимо пользоваться защитными очками и пылевым респиратором. В ряде депо эксплуатируют электровозы постоянного тока, полозы токоприемников которых оборудованы угольными вставками. При ремонте полоза заменяют негодные вставки, а также крепящие их корытца и скобы. Для улучшения контакта между угольными вставками и каркасом полоза устанавливают медную подложку из ленты толщиной 0,5 мм. Собранные полозы хранят специальных стеллажах в закрытых сухих помещениях. Осматривая рамы токоприемников, убеждаются в надежности крепления труб в шарнирах и проверяют зазоры в шарнирах и силуминовых деталях. Суммарный аксиальный зазор в шарнирах рамы и зазоры между валиком и втулкой в силуминовых деталях допускаются не более 0,5 мм. Все шарнирные соединения смазывают. При обнаружении трещин, прожогов или вмятин глубиной 5 мм на трубах верхних и нижних рам, погнутости и трещин в рамах токоприемники ремонтируют. В большинстве случаев для высококачественного выполнения такого ремонта токоприемник целесообразно передать в специализированное отделение в обмен на исправный. Проверяют крепление основания токоприемника, пневматического привода, его деталей и прочность затяжки болтовых соединений на наружных пружинах. У токоприемников отечественных электровозов, у которых для уплотнения пневматического привода использованы кожаные манжеты, через один ТР-1 осуществляют ревизию цилиндра пневматического привода и прожировку манжет. У токоприемников с резиновыми кольцами, например на электровозах ЧС, ревизию цилиндра выполняют при КР – 2. В заключение КР – 2 проверяют статическую характеристику - нажатие полоза на контактный провод в пределах рабочей высоты при подъеме и опускании токоприемника. При проверке токоприемник соединяют с воздушной магистралью и поднимают. Затем, зацепив за распорки верхних рам динамометр, плавно (без рывков) опускают токоприемник, контролируя показания динамометра через каждые 100 – 150 мм, после чего, сдерживая токоприемник, позволяют ему также плавно, без ускорения подняться до предельной высоты» продолжая следить за показаниями динамометра. При движении вниз, прилагая к динамометру усилия приходится преодолевать усилие подъемной пружины и сопротивление движению обусловленного трением в шарнирах и возможным заеданием подвижных деталей. При движении вверх сопротивление движению, напротив, препятствует подъему токоприемника, благодаря чему к динамометру требуется прикладывать меньшее усилие. Таким образом, разность показаний динамометра при движении токоприемника вверх и вниз равна удвоенному значению силы сопротивления. Результаты измерений должны соответствовать техническим данным токоприемников. В любом случае разность контактных нажатий на одной и той же высоте при подъеме и опускании токоприемника не должна превышать 30 Н (3 кгс), причем для большинства токоприемников колебание контактного нажатия при движении в одном направлении (вверх или вниз) не должно быть более 10 – 15Н (1 – 1,5 кгс). Разность контактных нажатий в рабочем диапазоне высоты при подъеме и опускании токоприемников, как правило, не превышает 20 Н (2 кгс). Превышение этого значения указывает на наличие повреждений или на нарушение технологии сборки аппарата. Улучшения статической характеристики достигают устранением заеданий в шарнирах, сменой или добавлением смазки, но основную регулировку нажатия полоза на контактный провод осуществляют изменением натяжения подъемных пружин и геометрии их установки. Проверяют работу редукционного клапана, о четкости работы которого судят по времени и характеру подъема и опускания токоприемника. Включение производят с пульта управления в кабине машиниста. Плавный подъем токоприемника должен несколько замедляться в зоне подхода к контактному проводу, чтобы не наблюдалось удара о контактный провод. При выключении, быстро начав опускаться, токоприемник должен плавно замедлить движение при подходе к упорам и без ударов садиться на амортизаторы. Время подъема и опускания токоприемника проверяют хронометром. Оно не должно превышать значений, указанных в технических требованиях, предъявляемых к токоприемникам данного типа. При больших отклонениях указанных значений выполняют регулировку с помощью редукционного устройства, которое состоит из крана и воздухораспределителя. Ручка крана тягой связана с рычагом штока пневматического цилиндра токоприемника. Изменением длины тяги и угла поворота валика тяги с помощью болтов на рычаге можно регулировать опускание токоприемника. Удлиняя или укорачивая тягу, соответственно ускоряют или замедляют опускание токоприемника. Время подъема токоприемника регулируют специальным винтом воздухораспределителя. Вероятной причиной повреждения редукционного клапана может быть сильное загрязнение воздушных клапанов, износ клапанов и седел или ослаблеие затяжки пружин и других регулирующих устройств. Неисправные клапаны, обнаруженные при КР – 2, в большинстве случаев заменяют заранее отремонтированными. 4 Правила техники безопасности на рабочем месте Техника безопасности в цехе текущего ремонта: – работами по подъему (опусканию) кузовов ТПС, должен руководить мастер или бригадир, ответственный за безопасное производство работ домкратами. – перед подъемом необходимо отцентрировать домкраты по опорам. На опорные поверхности электродомкратов должны быть положены деревянные прокладки толщиной 25 – 30 мм, совпадающие по площади с опорами. – подъем кузова локомотива должен осуществляться одновременно всеми домкратами. Вначале надо поднять кузов на 50 – 100 мм и осмотреть тележечное оборудование. Перекос кузова, измеренный с помощью отвеса и линейки по нижнему краю кузова, не должен превышать 100 мм на одну сторону локомотива или вагона. Запрещается находиться в кузове, на крыше (платформе, раме) и под кузовом при подъеме (опускании) кузова. Если в процессе подъема необходимо выполнить работы по отсоединению отдельных деталей на тележке под кузовом, подкрановой платформе, поворотной раме крана, то подъем следует приостановить, подвести тумбы под кузов при использовании домкратов без предохранительных гаек и осуществить необходимые операции. После их выполнения произвести окончательный подъем кузова. После окончательной установки кузова ТПС, они должны быть заземлены для производства сварочных работ. Выкатка (подкатка) тележек должна выполняться под руководством мастера или бригадира. Колесные пары тележек, стоящих на железнодорожных путях, должны быть закреплены тормозными башмаками или деревянными клиньями. Конкретные требования безопасности при подъеме кузовов ТПС и выкатке (подкатке) тележек, колесно-моторных блоков должны быть изложены в инструкции по охране труда с учетом особенностей выполнения данных работ. Перемещение ТПС или прокрутка колесных пар во время ремонта (для проверки буксового узла, зубчатой передачи, тягового редуктора, щеточно-коллекторного узла, моторно - осевых подшипников и др.) должны производиться по распоряжению и под наблюдением мастера или бригадира. Перед перемещением ТПС все другие работы по экипажной части, на крыше и в кузове должны быть прекращены. Нахождение работников в смотровой канаве, кроме проверяющих узлы, не допускается. Работники, находящиеся в смотровой канаве, должны работать в касках. За действиями работников, находящихся в смотровой канаве, во время перемещения ТПС должен наблюдать специально выделенный работник. Перемещение ТПС необходимо выполнять механизированным способом со скоростью не более 3 км/ч. Перед опусканием колесная пара должна быть закреплена на рельсах ската деревянными клиньями, а под тяговый двигатель подведена опорная тумба. Место обкатки зубчатой передачи колесномоторного блока на стенде должно быть ограждено. Снятие и установка буксового узла на колесную пару должны осуществляться механизированным способом. Колесные пары, буксы и другие детали экипажной части, снятые при разборке, перед ремонтом должны быть очищены от загрязнений в моечной машине. Для снятия шестерен с вала тягового двигателя должны применяться съемники. При снятии шестерен гидравлическим съемником место работы необходимо оградить. Снятие и установка фрикционного аппарата автосцепки должны производиться с помощью специальных подъемников. Гайку со стяжного болта фрикционного аппарата со сжатыми пружинами следует свинчивать специальным приспособлением (кондуктором или прессом). При сборке тормозной рычажной передачи рессорного подвешивания и тележки для совмещения отверстия в тягах, балансирах, рычагах и других деталях необходимо использовать бородки и молоток. Смена деталей рессорного подвешивания должна производиться, как правило механизированным способом. Перед заменой отдельных узлов и деталей автоматических тормозов воздухораспределитель необходимо выключить. Запрещается отвертывать заглушки, краны, манометры, клапаны у приборов и резервуаров, находящихся под давлением. О подаче воздуха в тормозную магистраль ТПС должны быть предупреждены работники, ремонтирующие ТПС. Перед опробованием тормозов работы по ремонту экипажной части должны быть прекращены. Перед выполнением работ по ремонту экипажной части должен быть выпущен воздух из тормозной системы ТПС. Подготовка станка и оборудования к обточке колесных пар без выкатки из-под локомотива и постановка локомотива на позицию обточки производится в соответствии с руководством по эксплуатации станка. Перед обточкой колесной пары необходимо, для исключения перемещения локомотива в обе стороны, закрепить тормозными башмаками не обтачиваемые колесные пары. Запрещается во время работы станка осуществлять замеры бандажа колесной пары, увеличивать поперечную подачу суппорта до значения, ведущего к остановке колесной пары, заменять режущий инструмент. Во время обточки колесных пар без выкатки выполнять другие работы на локомотиве запрещается. Место обточки колесной пары должно быть обозначено знаками «Внимание! Опасное место». Требования безопасности при ремонте и испытании электрооборудования Работы по ТО и ТР, испытанию и наладке электрического и электронного оборудования ТПС необходимо производить в соответствии с требованиями Правил эксплуатации электроустановок потребителей (ПЭЭП), Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ) и технологическими процессами. Перед началом ремонта электрооборудования ТПС должны быть обесточены все силовые электрические цепи, отключены выключатели тяговых электродвигателей, крышевой разъединитель поставлен в положение «Заземлено», выпущен воздух и перекрыты краны пневматической системы электроаппаратов. Кроме того, при необходимости ремонта отдельных аппаратов должны быть вынуты предохранители данного участка, предусмотренные конструкцией. Внешние электрические сети переносных диагностических приборов напряжением более 42 В переменного или 110 В постоянного тока должны быть оборудованы защитным заземлением («занулением» или устройством защитного отключения). Стенд для диагностики и ремонта электронного оборудования должен иметь защитное заземление («зануление» или устройство защитного отключения). Для поворачивания корпуса остова (статора) должны применяться кантователи. Разборка и сборка подшипниковых узлов должна осуществляться с помощью съемников, прессов и индукционных нагревателей. Во время разборки и сборки тяговых двигателей запрещается: – перемещать тележку подъемно-транспортной машины без предупреждения работников на соседней рабочей позиции и принятия мер безопасности; – перемещать тележку, как с двигателем, так и без него на расстояние более 1 м от своей рабочей позиции; – перемещать тележку с поднятым столом, как с двигателем, так и без него далее 1 м от своей позиции при установленных на соседних позициях тяговых двигателях, остовах; – переходить путь тележки; – производить какие-либо работы на перемещаемой тележке; – оставлять подключенными прессы после выпрессовки подшипниковых щитов. Испытания электрических машин, аппаратов и счетчиков электрической энергии на электрическую прочность изоляции после ремонта перед установкой на ТПС (кран) должны производиться на специально оборудованной станции (площадке стенде), имеющей необходимое ограждение, сигнализацию, знаки безопасности и блокирующие устройства. Перед началом и во время испытаний на станции (площадке) не должны находиться посторонние лица. Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин и аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин и аппаратов заземлены. Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом или рубильником, имеющим защитный кожух. Пересоединение на зажимах испытываемых машин и аппаратов должно производиться после отключения всех источников питания и полной остановки вращающихся деталей. Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма должны производиться после отключения напряжения и полной остановки вращения якоря. При пайке наконечников на проводе непосредственно на ТПС (кране) должен использоваться надежно закрепленный тигель, исключающий выплескивание из него припоя. При проверке щеток на искрение необходимо использовать защитные очки. При оценке искрения щеток следует применять специальные индикаторы. Транспортировка ящиков с элементами аккумуляторных батарей должна осуществляться механизированным способом. Процессы слива электролита из снятых аккумуляторных элементов, мойки их и заливки электролитом следует механизировать. Переливание щелочи должно осуществляться с помощью специальных приспособлений. При приготовлении электролита работники обязаны пользоваться защитными очками и специальной одеждой. При снятии и установке перемычек аккумуляторных батарей следует пользоваться торцовыми ключами с изолирующими ручками. Эти операции работники должны выполнять в защитных очках. Отсоединение кабелей от аккумуляторных батарей производится только при отключенном рубильнике. При осмотре аккумуляторных батарей должны применяться аккумуляторные фонари или переносные светильники с лампами на напряжение не выше 42 В. При подзарядке аккумуляторных батарей на ТПС, находящихся в стойле, должна осуществляться вентиляция с искусственным побуждением. При этом внутри кузова могут производиться работы по ремонту ТПС, кроме сварочных работ. При подзарядке аккумуляторных батарей на ТПС и кранах запрещаются работы в аккумуляторных ящиках и сварочные работы на расстоянии ближе 5 м от аккумуляторов. Крышки аккумуляторных ящиков, должны быть открыты. Долив электролита в аккумуляторные батареи непосредственно на ТПС (кране) должен производиться с помощью приспособлений, исключающих возможность попадания электролита на одежду и тело работника. При измерении сопротивления изоляции электрических цепей мегаомметром на напряжение 0,5 и 2,5 кВ выполнение каких-либо других работ на электрооборудовании и электрических цепях ТПС запрещается. Перед испытаниями высоким напряжением сопротивления изоляции электрических цепей ТПС все ремонтные работы должны быть прекращены, работники выведены, входные двери на ТПС закрыты, а с четырех сторон на расстоянии 2 м установлены переносные знаки «Внимание! Опасное место». Перед подачей высокого напряжения необходимо подать звуковой сигнал и объявить по громкоговорящей связи: «На локомотив, стоящий на такой-то канаве, подается напряжение». Управлять испытательным агрегатом должен руководитель работ, проводить испытания - персонал, прошедший специальную подготовку. После ремонта ЭПС подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должно производить лицо, имеющее право управления, в присутствии проводившего ремонт мастера или бригадира, которые до начала опробования должны убедиться в том, что: – все работники находятся в безопасных местах, и подъем токоприемника не грозит им опасностью; – закрыты люки машин, двери шкафов управления, щиты стенок ВВК, реостатных помещений, крышки подвагонных аппаратных ящиков; – в ВВК и под кузовом нет людей, инструментов, материалов и посторонних предметов; – закрыты двери в ВВК, складные лестницы и калитки технологических площадок для выхода на крышу; – с аппаратов после их ремонта сняты все временные присоединения; – машины, аппараты, приборы и силовые цепи готовы к пуску и работе. После этого работник, поднимающий токоприемник, должен громко объявить из окна кабины локомотива: «Поднимаю токоприемник», подать звуковой сигнал свистком локомотива и поднять токоприемник способом, предусмотренным конструкцией данного электровоза или электросекции. При поднятом и находящемся под напряжением токоприемнике разрешается: – заменять перегоревшие лампы в кабине машиниста, в кузове (без захода в ВВК и снятия ограждений), лампы освещения ходовых частей, буферных фонарей, внутри вагонов электросекций при обесточенных цепях освещения; – протирать стекла кабины внутри и снаружи, лобовую часть кузова, не приближаясь к токоведущим частям, находящимся под напряжением контактной сети, на расстояние менее 2 м и не касаясь их через какие-либо предметы; – заменять предохранители в обесточенных цепях управления; – заменять прожекторные лампы при обесточенных цепях, если их смена предусмотрена из кабины машиниста; – осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров: – проверять на ощупь нагрев букс; – настраивать электронный регулятор напряжения; – продувать маслоотделители и концевые рукава тормозной и напорной магистралей; – заправлять песочные бункера электровозов; – контролировать подачу песка под колесную пару; – вскрывать кожух и настраивать регулятор давления. Кроме того, на электровозах дополнительно разрешается: – обслуживать аппаратуру под напряжением 50 В постоянного тока, которая находится вне ВВК; – проверять цепи электронной защиты под наблюдением мастера, стоя на диэлектрическом коврике и в диэлектрических перчатках; – контролировать по приборам и визуально работу машин и аппаратов, не снимая ограждений и не заходя в ВВК; – включать автоматы защиты; – обтирать нижнюю часть кузова; – осматривать механическое оборудование и производить его крепление, не залезая под кузов; – проверять давление в масляной системе компрессора; – регулировать предохранительные клапаны воздушной системы; – производить уборку кабины, тамбуров и проходов в машинном отделении. Другие работы на ЭПС при поднятом и находящемся под напряжением токоприемнике запрещаются. Якоря электрических машин должны транспортироваться и устанавливаться в сушильной печи на специальной тележке, конструкция которой должна обеспечивать их надежное крепление. Для нанесения эпоксидных смол и композиций, составленных на их основе, на детали ТПС необходимо пользоваться кистями, шпателями, лопаточками и другими приспособлениями, снабженными защитными экранами. Грязную посуду и кисти в моечное помещение необходимо переносить в специальной закрытой таре. Работы, связанные с изготовлением и ремонтом изделий из полимерных материалов, должны удовлетворять требованиям ГОСТ 12.3.008 5 Порядок заполнения ремонтной документации На разработанный технологический процесс оформляется комплект технологической документации. Согласно ГОСТ 3.1102 – 82 технологическая документация включает документы общего и специального назначения. К документам общего назначения относятся: титульный лист (ТЛ), карта эскизов (КЭ) и технологическая инструкция (ТИ). В состав документации специального назначения входит 26 документов. Основными их них являются: маршрутная карта (МК), операционная карта(ОК) и карта технологического процесса (КТП). Согласно ГОСТ 3.1109 – 82 описание технологических процессов в технологической документации по степени детализации может быть маршрутным, операционным и маршрутно - операционным. Маршрутное описание выполняется с сокращенным описанием содержания всех технологических операций в МК в последовательности их выполнения без указания переходов и технологических режимов. Это описание применяется в единичном и мелкосерийном производстве при большой номенклатуре изделий, когда более детальное описание связано с большими трудозатратами. Операционное описание выполняется с полным описанием всех технологических операций в ОК в последовательности их выполнения с указанием переходов и технологических режимов, данных о средствах технологического оснащения, материальных и трудовых затратах. Операционное описание применяется в серийном и массовом производствах. Маршрутно-операционное описание выполняется с сокращенным описанием технологических операций в МК в последовательности их выполнения и с полным описанием отдельных операций в КТП и ОК. Это описание применяется в серийном, мелкосерийном и опытном производстве, когда в технологическом процессе имеются отдельные сложные технологические операции, требующие детального описания. Заключение Я Гилёв Даниил обучающийся на 4 курсе по специальности «Техническая эксплуатация подвижного состава железных дорог» успешно прошел производственную практику, получил знания о том, как производить ремонт и обслуживание токоприёмника ТАсС – 10. О особенностях его конструкции и принципе действия. Также мной были закреплены знания техники безопасности и охраны труда на предприятии. Список использованных источников

1 2 |