Отчёт производственная практика. Правила техники безопасности при техническом обслуживании и ремонте промышленного оборудования

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

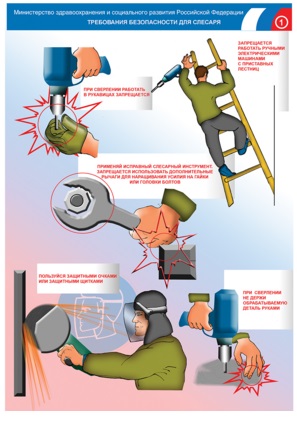

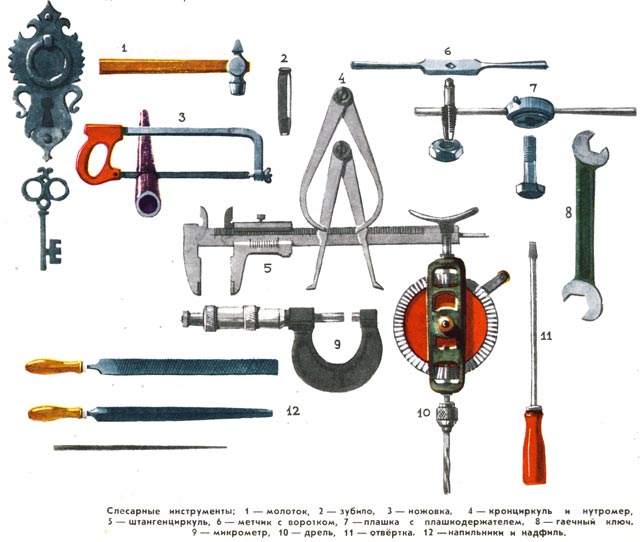

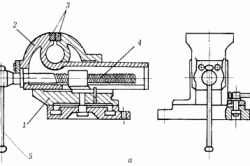

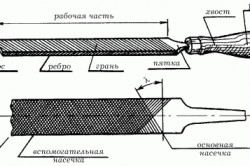

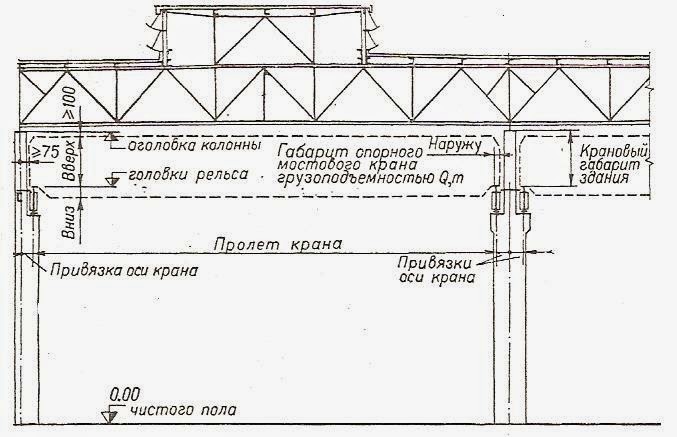

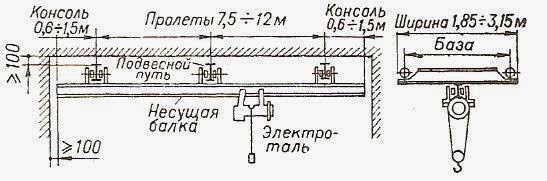

Содержание. Правила техники безопасности при техническом обслуживании и ремонте промышленного оборудования……………………………………………….1-3 Назначение и правила применения слесарного инструмента. Правила определения его годности……………………………………………………..4-5 Устройство и правила пользования основных внутрицеховых грузоподъемных механизмов………………………………………………….6-9 Промывка, чистка, смазка деталей и снятие залива………………………10-13 Правила оформления нормативно-технической документации при проведении работ по монтажу и ремонту промышленного оборудования..................................................................................................14-17 Порядок проведения ремонта оборудования……………………………...18-19 Технологическая последовательность и основные приемы работы при ремонте различных видов запорной арматуры……………………………20-25 Технологическая последовательность и основные приемы работы при ремонте различных видов насосов………………………………………....26-30 Организация и правила проведения работ по консервации и расконсервации оборудования………………………………………………………………...31-33 Взаимозаменяемость деталей. Система допусков и посадок, параметры шероховатости…………………………………………………………….....34-36 Организация контроля качества и дефектация деталей при ремонте узлов и механизмов…………………………………………………………………..37-42 Список литературы…………………………………………………………….43   Правила техники безопасности при техническом обслуживании и ремонте промышленного оборудования. К ремонту разрешается приступать после оформления наряда - допуска на проведение работ и выполнение всех его требований. Наряд - допуск (в двух экземплярах) оформляется на весь период ремонтных работ в расчете на одну бригаду, и составляет его начальник цеха - заказчика. В наряде - допуске необходимо указать место, наименование и характер работы, объем и содержание подготовительных работ, меры безопасности при проведении ремонта. Должна быть также сделана отметка о проведении инструктажа среди работающих Допуск ежедневно продлевается ответственным за организацию проведения работ в цехе, ответственным исполнителем и начальником смены. На выполнение огневых работ (за исключением мест их постоянного проведения) должно быть оформлено разрешение, утвержденное главным инженером и согласованное с отделом техники безопасности и пожарной охраной. При выполнении работ в закрытых сосудах необходим допуск на проведение газоопасных работ I группы. Перед началом ремонта слесари обязаны: - подготовить инструмент; - убедиться в наличии полностью оформленного наряда - допуска и ознакомиться с указанными в нем мероприятиями, обеспечивающими безопасное проведение работ; - подготовить и проверить исправность средств индивидуальной защиты; - получить подробный инструктаж о мерах безопасного проведения работ; - убедиться в отключении ремонтируемого объекта и освобождении его от продукта. При проведении работ необходимо строго соблюдать: - последовательность выполнения операций и условий безопасности, определенных нарядом - допуском;  - технические условия на ремонт оборудования; - требования правил и инструкций по технике безопасности при выполнении данного вида работ. Следует немедленно прекратить работу при извещении об аварийном положении в цехе, изменении обычной обстановки на участке. Все работы выполняют только исправным инструментом. Запрещается ремонтировать, чистить, смазывать механизмы на ходу, подтягивать фланцевые соединения аппаратов и трубопроводов, находящихся под давлением.Для демонтажа (монтажа) и транспортирования тяжелого и крупногабаритного оборудования, трубопроводов и арматуры следует применять подъемно - транспортные механизмы. Работы на высоте более 1,5 м от пола необходимо проводить с подмостков, приставных лестниц. Если невозможно установить леса подмостков, работающие должны быть закреплены с помощью предохранительных поясов за прочные элементы конструкции или протянутый вдоль фронта работ трос.Зона работы должна быть ограждена и иметь предохранительные знаки. Работы на разных отметках по вертикали проводят с применением защитных устройств для исключения травмирования людей в результате случайного падения предметов. При сборке и разборке фланцевых соединений необходимо ослаблять и затягивать болты крест - накрест. Нельзя наращивать гаечный ключ другим ключи или трубой, вставлять в зев подкладки, а также применять ключи с трещинами и разработанным зевом. При разбалчивании фланцевых соединений необходимо ослабить болты с противоположной от себя стороны. Перед разъемом фланцев мягким отжатием фланцев с противоположной от себя стороны следует убедиться в отсутствии продуктов в трубопроводе. .   Рис.1. Требования безопасности для слесаря.  Назначение и правила применения слесарного инструмента. Правила определения его годности. Основное требование безопасности к инструменту — его исправность. Ручной слесарный инструмент повседневного применения закрепляется за рабочим и хранится в переносных инструментальных ящичках. Рекомендуются инструментальные шкафы с выдвижными мелкими (глубиной не более 50—100 мм) ящиками длиной 350—400 мм. Инструмент в них размещается в 1 ряд. Недопустимо класть его навалом. Необходимо, чтобы инструменты хорошо просматривались. Периодически, не реже 1 раза в месяц, мастер осматривает весь инструмент и инвентарь – как находящийся в кладовой, так и выданный рабочим на руки. Инструмент, не отвечающий требованиям безопасности, удаляется из обращения. Инструмент ударного действия является безопасным при соблюдении следующих условий. Рукоятки молотков должны иметь гладкую поверхность с сечением овальной формы, удобно охватываемой ладонью руки. Это сечение несколько утолщено к свободному концу для того, чтобы рукоятка само-заклинивалась в руке. Материал рукояток — сухое дерево твердых и вязких пород — береза, бук, кизил, рябина. Сечение рукояток кувалд к свободному концу должно уменьшаться. Бойки молотков и кувалд должны иметь гладкую, слегка выпуклую поверхность, без выбоин, трещин и заусенцев. Они надежно укрепляются на рукоятке. Зубило имеет длину не менее 150 мм. Острие его затачивается под углом 65—75°. Режущая кромка имеет слегка выпуклую форму. При работе зубилом могут отлетать твердые частицы, поэтому для защиты глаз и лица надо обязательно применять предохранительные очки. Напильники, ножовки, отвертки должны прочно закрепляться в ручках хвостовиков. Эти ручки окольцованы во избежание раскалывания дерева. Гаечные ключи должны иметь параллельные губки, а размер ключа должен соответствовать размеру гайки. Нельзя допускать зазор между ними. Не следует удлинять рукоятку гаечного ключа трубой или вторым ключом.  Ножницы и пилы для резки металла должны иметь ограждающие планки и валики для предохранения руки и пальцев от попадания под ножи. Эти ограждения блокируют с пусковым устройством: блокировка не допускает включение ножниц или пилы в работу без укрытия рабочей части. Режущие кромки должны быть острыми, без трещин, выщербин и вмятин.  Рис.2. Слесарные инструменты.   Рис.3.Зажимные приспособления: Рис.4. Напильник. a-элементы а – параллельные тиски: 1 – корпус; напильника, b- способы 2 – подвижная губка; насечки. 3 – пластины с насечками; 4 – винт; 5 – рукоятка винта.  Устройство и правила пользования основных внутрицеховых грузоподъемных механизмов. Технологический процесс требует перемещения внутри здания сырья, полуфабрикатов, готовой продукции и т.п. Применяемое при этом подъемно-транспортное оборудование необходимо не только с точки зрения технологии производства, но и для облегчения труда, а также для монтажа и демонтажа технологических агрегатов. Внутрицеховое подъемно-транспортное оборудование делят на 2 группы: - периодического действия; - непрерывного действия. К первой группе относят мостовые краны, подвесной и напольный транспорт. Вторая группа включает: конвейеры (ленточные, пластинчатые, скребковые, ковшовые, подвесные цепные), нории, рольганги и шнеки. В основном в промышленных зданиях применяют мостовые и подвесные краны. Они обслуживают достаточно большую площадь цеха и перемещаются в трех направлениях. Подвесные краны имеют грузоподъемность от 2,5 до 50 кН, редко до 200 кН и состоят из легкого моста или несущей балки, двух- или четырех-катковых механизмов передвижения по подвесным путям и электротали, которая перемещается по нижней полке мостовой балки. По ширине пролета устанавливают один или несколько кранов в зависимости от ширины пролета, шага несущих конструкций покрытия, грузоподъемности. По количеству путей подвесные краны могут одно-, двух- и многопролетными. Управление кранами осуществляют с пола цеха (ручные) или из кабины, подвешенной к мосту. Мостовые краны имеют грузоподъемность от 30 до 5000 кН. В промышленных зданиях в основном применяются краны грузоподъемностью от 59 до 300 кН.  Мостовой кран состоит из несущего моста, перекрывающего рабочий пролет помещения, механизмов передвижения вдоль подкрановых путей и передвигающейся вдоль моста тележки с механизмом подъема. Несущий мост выполняют в виде пространственных четырехплоскостных коробчатых балочных или ферменных конструкций. Краны перемещаются по рельсам, уложенным по подкрановым балкам, опирающимся на консоли колонн. Управляют мостовыми кранами из подвешенной к мосту кабины или с пола цеха (краны с ручным управлением). Грузоподъемность, габариты и основные параметры мостовых кранов также как и подвесных определены ГОСТами.В зависимости от продолжительности работы в единицу времени эксплуатации цеха мостовые краны подразделяют на краны тяжелого режима работы (Киспольз. ≥ 0,4), среднего режима (Киспольз. = 0,25 – 0,4) и легкого режима (Киспольз. = 0,15 – 0,25). В одном пролете можно устанавливать два или несколько кранов, располагаемых как в одном, так и в двух уровнях цеха. Очень часто объемно-планировочное и конструктивное решения промышленных зданий определяются наличием и характеристиками кранового оборудования. Проектировщики стремятся уменьшить грузоподъемность кранов или вообще освободить каркас здания от крановых нагрузок. Так как это позволяет уменьшить сечения колонн и размеры фундаментов, избавиться от устройства подкрановых путей и получить возможность применения укрупнен-ной сетки колонн.Технологические процессы в зданиях без кранов обслуживают напольным транспортом. К ним относят вагонетки, рольганги, автомобильные краны и погрузчики. В крупнопролетных зданиях для перемещения громоздких и тяжелых грузов целесообразно применять козловые и полукозловые краны, передвигающиеся по уложенным в уровне пола цеха рельсам. Одной опорой полукозлового крана является подкрановый путь. При замене мостовых кранов козловыми требуется увеличение пролета и высоты здания. Так, для пролетов 12 и 15 м такие увеличения пролета и высоты должны составлять, соответственно, 3 м и 1,6 м,  а для пролета 18 м - соответственно 6 и 3 м. Однако, отказ от мостовых кранов в одноэтажных зданиях приводит к значительному экономическому эффекту, т.к. снятие крановых нагрузок с каркаса помимо экономии материалов открывает возможности создания легких большепролетных зданий с пространственными системами покрытий. В качестве напольных грузоподъемных транспортных средств применяют козловые, полукозловые, пневмоколесные, портальные, гусеничные краны серийного производства, внутрицеховые краны башенного типа, мостовые краны на самостоятельных эстакадах. Выбор кранов, их характеристик и зон перемещения решается при проектировании технологической части. Тали выполняют с ручным приводом или электроприводом, стационарными или передвижными, с открытыми и закрытыми кабинами и без них. Тали электрические или тельферы выполняют грузоподъемностью 0,125-10 т с высотой подъема груза до 18 м. Тали состоят из 3-х основных узлов: механизмов подъема, тележки с механизмом передвижения и обоймы с крюком. Кошка представляет собой таль, закрепленную на тележке, которая может передвигаться по нижней полке двутавровой балки (монорельсу) при помощи ручной цепной передачи. Грузоподъемность кошек – 0,5 до 10 т. Кошки и тали обслуживают лишь узкую полосу рабочего пространства вдоль монорельса, в этом их недостаток. Подвесные краны (кран-балки ) применяют при пролетах зданий до 30 м и при небольшой массе поднимаемого груза (до 10 т). Они состоят из основной двутавровой стальной балки, снабженной на концах катками, которые движутся по нижней полке стальных балок (рельсов), подвешенных к несущим элементам покрытия.   Рис.5. Грузоподъемник.  Рис.6. Кран.  Промывка, чистка, смазка деталей и снятие залива. При ремонте оборудования применяются следующие способы промывки деталей: промывка вручную, промывка в баках, в моечных камерах и машинах. Ручная промывка производится в органических растворах (например, керосине), наливаемых в какой-либо сосуд. Детали опускают в сосуд, выдерживают там некоторое время, а затем очищают с помощью щеток и обтирочных материалов. Грязь, задержавшуюся в глубоких полостях деталей, извлекают с помощью прутков и крючков соответствующих размеров. Этот способ промывки, не требующий специального оборудования, однако, не безопасен для здоровья рабочих, мало производителен и вызывает значительный расход дорогостоящих растворителей. Промывку производят дважды: сначала предварительно в одном сосуде, затем окончательно - в другом. Промывку можно вести в ваннах, разделенных на две части сеткой. В нижнюю часть ванны (несколько ниже сетки) наливается вода, а остальной объем заполняется керосином, который с водой не смешивается. Грязь, остающаяся после промывки детали, проходит сквозь сетку и оседает на дно ванны. Керосин при этом загрязняется значительно меньше. При очистке через спускное отверстие вначале спускают керосин, затем воду с грязью, ванну промывают и заливают вновь водой, а затем керосином.После разборки машины сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски. Способы очистки деталей. Механический. Ржавчину, старую краску, затвердевший смазочный материал, нагар (и др.) удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.  Абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали. Термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки. Химический. Остатки смазочного материала, охлаждающей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др. Промывку деталей производят водными щелочными растворами и органическими растворителями сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно. Способы промывки деталей. Ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая – для окончательной промывки. Мойку ведут с использованием щеток, крючков, скребков, обтирочного материала и др. В баках методом погружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электро-спиралью или змеевиком для подогрева до температуры 80–90 °C моющего раствора. В качестве последнего используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрий-фосфата, каустической соды, нитрита натрия (и др.) с добавлением к ним поверхностно-активных веществ: сульфанолов, продукта ДС – РАС, эмульгаторов и др.  В моечных машинах. Стационарные или передвижные машины различных конструкций имеют одну камеру (только для промывки), две (для промывки и ополаскивания) или три (для промывки, ополаскивания и сушки). Промывку производят нагретыми до 70–90 °C моющими растворами ранее приведенного состава, направляемыми на детали под давлением через специальные сопла. Детали поштучно или в корзинах подаются на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После мойки детали промывают горячей водой и сушат струей горячего (60–70 °C) воздуха, а ответственные детали протирают салфетками. Ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время очистки деталей, размещаемых в ванне в специальной сетчатой корзине, занимает несколько мин. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10–15 %-ного нитрита натрия при температуре 60–70 °C. Сушат детали продувкой горячим воздухом или азотом. При очистке и мойке деталей следует соблюдать следующие меры безопасности: помещение, где производится промывка, должно иметь приточно-вытяжную вентиляцию; с учетом токсичности моющих средств необходимо использование защитных паст для рук, ношение очков, резиновых перчаток, фартуков, сапог; при использовании горючих моющих средств не допускается применение электроинструмента и открытого пламени.   Рис.7. Промывка деталей.  Рис.8. Смазка деталей.  |