Отчёт производственная практика. Правила техники безопасности при техническом обслуживании и ремонте промышленного оборудования

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

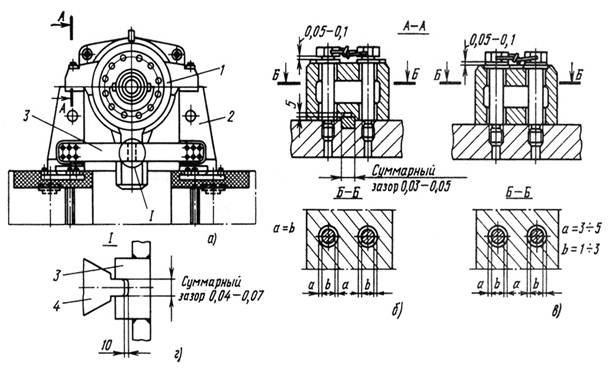

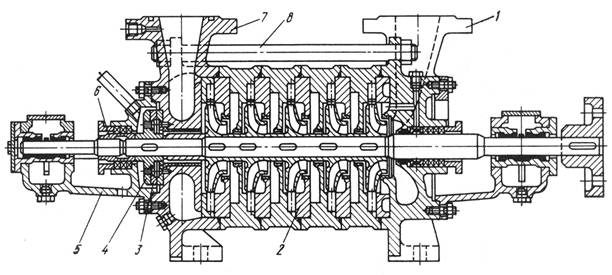

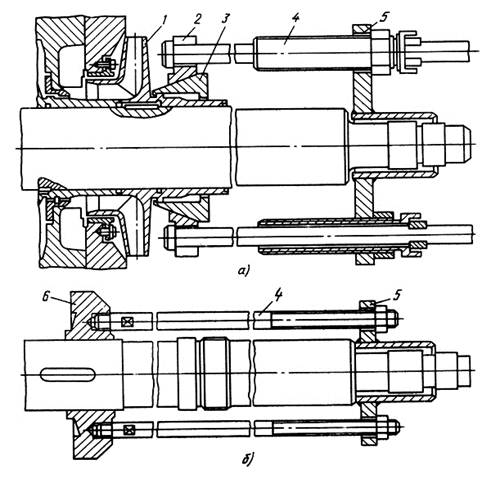

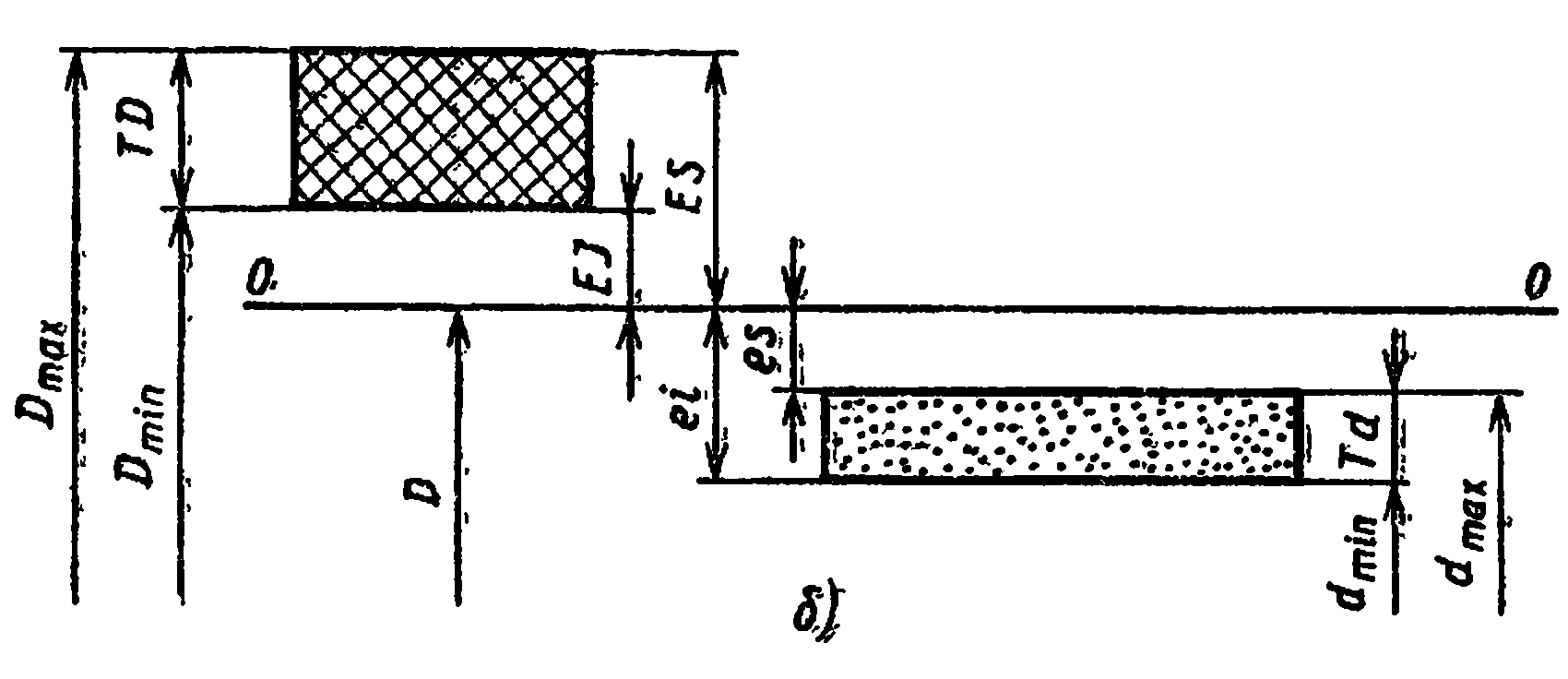

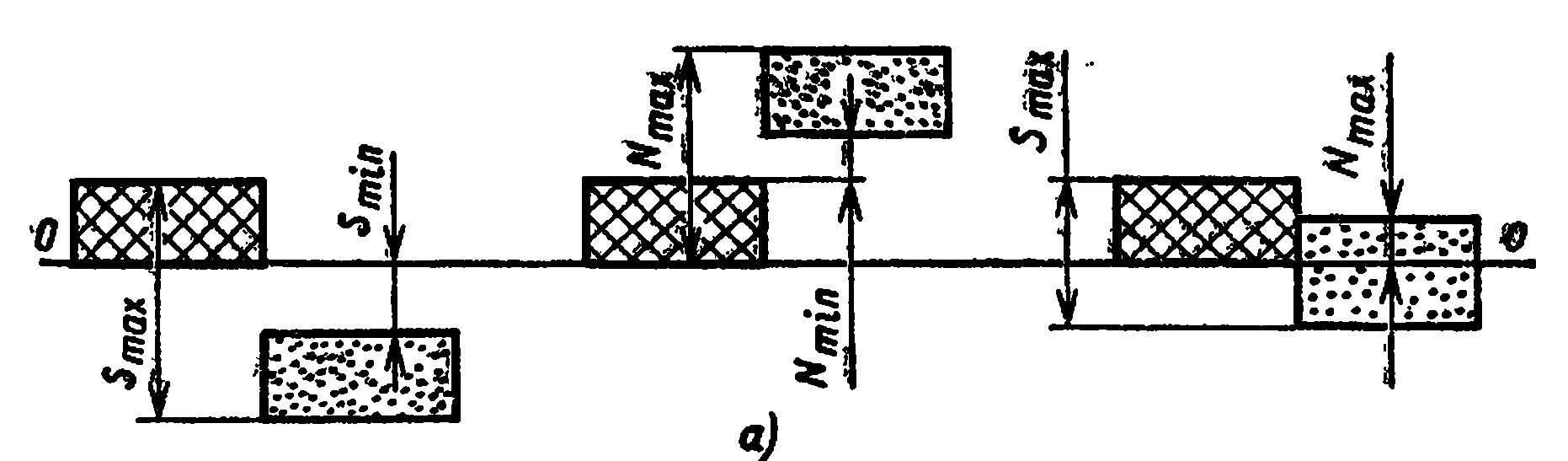

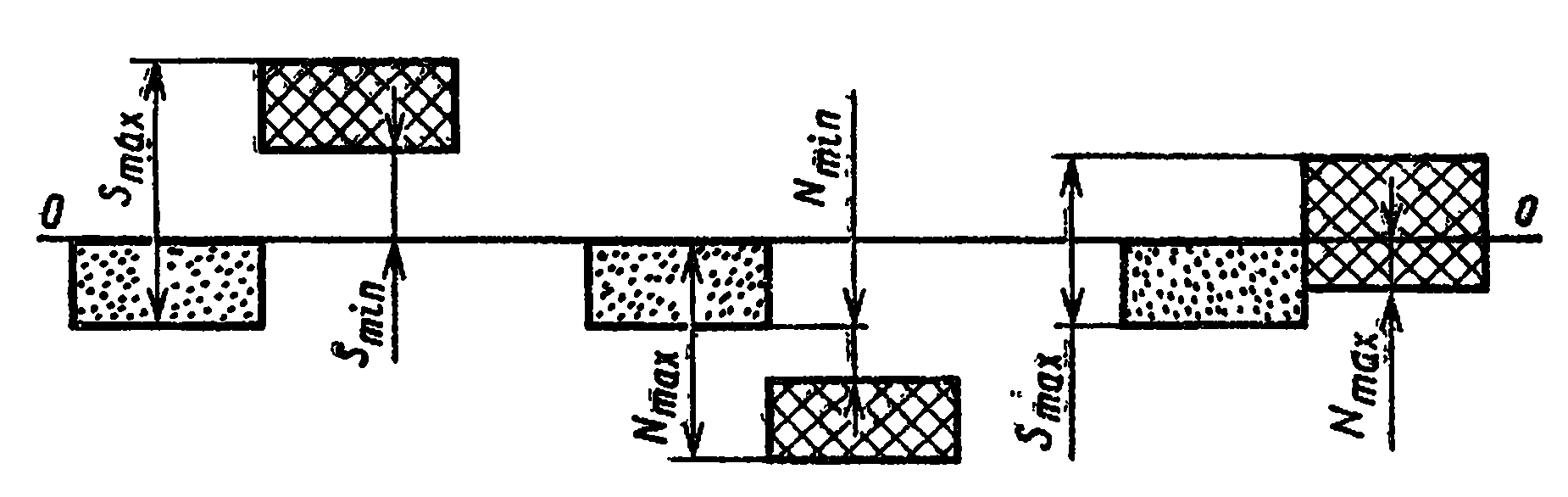

Технологическая последовательность и основные приемы работы при ремонте различных видов насосов. Ремонт насосного оборудования должен носить профилактический, предупредительный характер и может выполняться на месте эксплуатации или в цехе ремонтного предприятия. Различают текущий, средний и капитальный ремонты насосов. Текущий ремонт насосов проводится на месте их установки. Средний и капитальный ремонты могут осуществляться на месте установки насоса с выполнением ремонта отдельных сборочных единиц в цехе ремонтного предприятия. Самым прогрессивным методом капитального ремонта в настоящее время является централизованный ремонт, с применением демонтажа насосов и заменой их заранее отремонтированными. Перед остановом насоса на планово-предупредительный капитальный ремонт в зависимости от типа и назначения насоса проводятся испытания для определения: высоты всасывания; давления при номинальной подаче; вибрации опор; внешних утечек; давления жидкости в разгрузочной полости; температуры подшипников; параметров работы электродвигателя. При выполнении капитального ремонта разборка (демонтаж) наружных корпусов питательных и конденсатных насосов, корпусных частей осевых и вертикальных насосов производится при невозможности их ремонта на месте эксплуатации или при замене. В процессе демонтажа центробежного лопастного насоса производятся следующие обязательные проверки: - несоосности валов насоса и электродвигателя, измеряемой по ободу и торцам полумуфт в четырех точках; - осевого разбега ротора у насосов с упорным подшипником скольжения или автоматическим устройством уравновешивания осевых сил, действующих на ротор;  - зазоров по дистанционным болтам, продольным и поперечным шпонкам, фиксирующим насос на фундаментной плите. Проверка несоосности валов, насоса и электродвигателя выполняется по скобам и щупу. Необходимо также проверить тепловой зазор между торцами полумуфт и маркировку их взаимного положения. Зазоры между дистанционными болтами и корпусом насоса, а также в шпоночных соединениях устанавливаются для возможности тепловых перемещений и сохранения центровки при работе насоса. На рис.13. показаны места измерений и значения тепловых зазоров питательного насоса.  Рис.13.Места измерений тепловых зазоров питательного насоса: а – вид спереди; б – передние лапы; в – задние лапы; г – зазоры удистанционных болтов и у шпонок; 1 – корпус насоса; 2 – постамент; 3 – траверса; 4 – вертикальная шпонка. Осевой разбег ротора любого насоса секционного типа измеряется до удаления разгрузочной пяты (рабочий разбег) и после него (полный разбег). Например, при разборке насоса секционного типа (рис. 3.28) для измерения рабочего разбега ротора вскрывают подшипник со стороны выходного патрубка и устанавливают индикатор. Индикатор часового типа устанавливают с упором конца измерителя в торец вала, после чего ротор насоса сдвигают до отказа  сначала в одну, а затем в другую сторону.  Рис. 14. Насос секционного типа: 1 – всасывающий патрубок, 2 – секция; 3 – разгрузочная пята, 4 – разгрузочный диск; 5 – кронштейн подшипника, 6 – защитная втулка вала; 7 – напорный патрубок, 8 – стяжная шпилька На валу по торцевой крышке другого подшипника наносят риски, соответствующие рабочему положению ротора. После выполнения этого измерения снимают крышки и верхние вкладыши подшипников, вынимают набивку сальников, снимают полумуфту и кронштейн подшипника (вал насоса подпирают временной опорой). Вслед за этим снимают защитную втулку вала и разгрузочный диск. Защитную втулку на резьбе отворачивают специальным ключом, при гладкой посадке втулку стягивают приспособлением, приведенным на рис. 15, а. Упорный диск снимают приспособлением, изображенным на рис. 15, б. После удаления разгрузочной пяты 3 (см. рис. 14.) измеряют полный разбег ротора. Для этого разгрузочный диск надевают на вал, зажимают втулкой вала и смещают поочередно до отказа в сторону выходного и входного патрубков. После замера общего разбега ротора насоса снимают стяжные шпильки 8, напорный патрубок 7,рабочее колесо и корпус выходной секции и вновь измеряют осевой разбег ротора. Эту операцию повторяют до тех пор, пока не будут снятые все рабочие колеса и секции корпуса. Снятие рабочих колес выполняют приспособлением, приведенным на рис. 15, а.   Рис. 15. Приспособления для снятия деталей с вала насоса: а – для снятия рабочих колес и защитных втулок; б – для снятия разгрузочного диска; 1 – рабочее колесо; 2 – кольцо; 3 – захваты; 4 – шпильки; 5 – фланец; 6 – разгрузочный диск. При разборке насоса проверяют правильность расположения рабочего колеса по отношению к направляющему аппарату, замеряют радиальные и осевые зазоры в уплотнениях рабочих колес. Зазор между рабочими колесами и уплотнительными кольцами определяют как полу-разность диаметров рабочих колес в месте уплотнения и внутренних диаметров уплотнительных колец. Измерения производят по двум взаимно перпендикулярным диаметрам. Диаметр кольца замеряют микрометрическим нутромером (штихмасом), a диаметр места уплотнения рабочего колеса — микрометрической скобой. Зазоры должны соответствовать данным, указанным в чертежах. Значения радиальных зазоров в уплотнениях рабочих колес зависят от размера насоса и температуры рабочей среды и обычно находятся в пределах 0,2—0,5 мм на каждую сторону. Осевые зазоры между уплотнительными кольцами и колесами насоса должны быть  больше осевого разбега ротора насоса на 1,0—1,5 мм для обеспечения свободных тепловых расширений ротора относительно корпуса. Определение плотности посадки рабочего колеса на вал производят измерением диаметров ступицы и вала. Измерение выполняют в двух сечениях по длине по двум диаметрально противоположным направлениям. Разность диаметров ступицы и вала даст значение натяга или зазора при посадке рабочего колеса на вал. Это значение должно соответствовать данным технических условий или указаниям чертежа конкретного насоса.  Организация и правила проведения работ по консервации и расконсервации оборудования. Консервация представляет собой комплекс мер, направленных на сохранение определенных характеристик консервируемого объекта в течение продолжительного срока хранения. Чаще всего о консервации мы говорим применительно к пищевой продукции, которая заготавливается на перспективу. Однако это понятие используется и для промышленного оборудования, когда проводится его инвентаризация. При этом консервация включает 2 составляющие: техническую обработку и юридическое оформление. Особенности консервации промышленного оборудования. Производственный процесс предусматривает, что часть оборудования может не использоваться в течение продолжительного времени. Встречаются ситуации, когда и вовсе машины и механизмы целого завода или отдельного цеха простаивают долгое время. Чтобы сохранить все это оборудование в первоначальном виде, необходима его консервация. Таким мерам подвергают все агрегаты, которые продолжительный период задействоваться не будут, при этом и обслуживание их не предполагается. Необходимо понимать, что консервация — это не просто постановка оборудования на длительное хранение. Чтобы сохранить его неповрежденным, могут требоваться дополнительные меры. Например, специальными средствами обрабатываются металлические или резиновые детали. Такие действия выполняются с профилактической целью, то есть направлены на то, чтобы оборудование после хранения оставалось в исправном состоянии. Юридическая сторона консервации. Но начинается процедура консервации не с технических мер, а с юридических. То есть необходимо подготовить всю обязательную документацию. Ее роль, в том числе, заключается и в подтверждении правомерности всех затрат, понесенных при консервации объектов. Первым шагом должно быть письменное обращение  представителя обслуживающего персонала к администрации предприятия с аргументацией необходимости проведения консервационных мер. Если решение о проведении консервации принимается, издается приказ о выделении финансирования на эти меры, а также дается поручение об изготовлении проекта, где должны быть четко изложены все технические требования к процедуре. Обязательно создается комиссия, в состав которой входят представители администрации, подразделения, ответственного за консервируемое оборудование, экономической службы и др. Данный орган должен контролировать проведение консервации, его члены проводят осмотр оборудования, составляют все акты и протоколы, оценивают проект с точки зрения экономической обоснованности, а также проводят все сметные расчеты. Весь комплекс мер по консервации объектов включает в себя 3 этапа: Сначала проводится очистка оборудования. Если есть следы коррозии, то и они должны быть устранены. Если оборудование неисправно, его необходимо отремонтировать. При необходимости объекты обезжириваются и просушиваются. Далее консервируемые объекты следует обработать специальными защитными средствами. Они подбираются в соответствии с особенностями конкретного оборудования. Например, если речь идет о котлах, то их нужно обработать жаропрочными материалами. Это будет подготовкой оборудования к дальнейшей эксплуатации в определенных условиях. Стандартно основная часть оборудования обрабатывается средствами от коррозии и жидкостными ингибиторами. В завершение процедуры оборудование следует упаковать. В течение всего срока хранения законсервированное оборудование периодически осматривается на предмет появления на поверхности следов коррозии или иных повреждений. Если такие дефекты обнаружены, требуется переконсервация. Это означает, что пораженные места нужно вновь очистить и  обработать защитными средствами. В ряде случаев требуется повторная консервация. Она необходима тогда, когда срок действия защитных средств истекает, а хранение объектов необходимо продолжить. Расконсервация объектов. Когда время хранения оборудования истекает, и оно вновь будет включено в производственный процесс, требуется процедура расконсервации. Она состоит в том, что объекты извлекаются из упаковки и очищаются от защитных материалов. Затем оборудование нужно обработать другими средствами, исходя из условий эксплуатации. Как консервационные меры, так и действия по расконсервации, нужно выполнять, придерживаясь требований безопасности. Необходимо учитывать, в каких температурных режимах и при какой влажности можно использовать те или иные средства. При работе с такими веществами нужно позаботиться о достаточной вентиляции. Консервация производственного оборудования часто является процессом необходимым, если это касается важных, дорогостоящих объектов. Но в ряде случаев экономическая целесообразность данных мер сомнительна. Иногда затраты на консервацию могут превышать потенциальную ценность самого оборудования. Поэтому без привлечения экономической службы браться за такую процедуру не стоит. Перед тем, как приступать к технической стороне, нужно провести все необходимые расчеты и оценить обоснованность процесса консервации и выделения средств на нее. Необходимо помнить о том, что целью всех консервационных мер является экономическая выгода для предприятия.  Рис.16.  Взаимозаменяемость деталей. Система допусков и посадок, параметры шероховатости. Для проектирования, изготовления, ремонта машин большое значение имеет взаимозаменяемость деталей и узлов. Взаимозаменяемость-свойство независимо изготовленных деталей заменять свое место в машине без дополнительной обработки при сборке, обеспечивая нормальную работу механизма. Взаимозаменяемость обеспечивается системой допусков и посадок. Все поверхности деталей делятся на сопрягаемые и несопрягаемые. Несопрягаемые называются свободными. Сопрягаемые поверхности соединяют детали в узлы. Сопрягаемые детали делятся на: 1) охватываемые (валы) 2) охватывающие (внутренняя поверхность деталей, имеющая отверстие) Числовые значения линейной величины называются размерами. Размеры бывают:1) номинальные 2) действительные 3) предельные. Номинальный размер определяется в результате расчета на прочность, жесткость и т д. он одинаков и для отверстия и для вала. d-вал, D-отверстие. Сопрягаемые поверхности имеют один номинальный размер. Действительный размер - размер, полученный в результате измерения с допустимой погрешностью. dr, Dr Предельные размеры позволяют оценить точность обработки. Состоят из двух предельных размеров: dmax,dmin,Dmax,Dmin. Отклонение - разность между предельным размером и номинальным размером. e-вал; E-отверстие; ES-верхнее отклонение отверстия; es-верхнее отклонение вала. ES=Dmax-D; es=dmax-d; Нижнее отклонение: EI=Dmin -D; ei= dmin-d. Отклонения могут быть больше, меньше или раны 0. Допуск - разность между наибольшим и наименьшим предельным размером (или между отклонениями).  Т-допуск. ТD-отверстие, тd-вал. ТD= Dmax- Dmin ; тd= dmax- dmin ТD= ES- EI; тd= es- ei. Чем больше допуск, тем меньше точность изготовленной детали. Т>0 всегда. Зона между наибольшим и наименьшим предельным значением называется полем допуска. Графически показывают только поле допусков, а не сами детали. Изображается поле допусков в виде прямоугольников.  Рис.17. Допуски. Посадки - определяют характер соединения деталей. Посадки бывают с зазором S, с натягом N и переходные посадки. 1)С зазором D>d-обеспечивает подвижность соединения. Smax= Dmax- dmin ; Smin= Dmin- dmax; 2)с натягом d>D. Nmax=dmax-Dmin ; Nmin=dmin-Dmax; 3)переходные посадки характеризуются и зазором и натягом. Система вала и система отверстия На практике одну деталь берут с постоянным отклонением, другую с переменным. Деталь с постоянным отклонением называют основной.  Система отверстия. Основная деталь является отверстием. Поле допуска отверстия находится на нулевой линии. Нижнее отклонение равно 0. EI=0  Рис.18. Вал и система отверстия. Система вала. Прилегает к нулевой линии и находится ниже ее. еs=0.  Рис.19. Допуск посадки равен сумме допусков отверстия и вала, составляющих соединение. ТП=ТD+Тd. Допуск зависит не только от размера, но и от точности обработки. Точность обработки характеризуется квалитетом. Квалитет - это совокупность допусков, соответствующих одинаковой системе точности для всех номинальных размеров. Всего квалитетов 19. Чем выше квалитет, тем меньше точность. Ходовыми квалитетами для отверстия является 7, для вала 6. .  Организация контроля качества и дефекация деталей при ремонте узлов и механизмов. Дефекация деталей - технологический процесс, который носит название дефекация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т. е. контроль каждой детали. Дефекация деталей - это также инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие надлежащие стадии выявления деталей: с явными неустранимыми дефектами - визуальный контроль; со скрытыми неустранимыми дефектами - неразрушающий контроль; с неустранимыми геометрическими параметрами - измерительный контроль. В процессе дефекации деталей используются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.); инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); безшкальных мер (калибры и уровни); микрометрических инструментов (линейки, штанген-инструменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Остукивание детали молотком или рукояткой молотка позволяет обнаружить внутренние трещины, о чем свидетельствует дребезжащий звук. Этот процесс следует выполнять осторожно, чтобы не оставлять следов (вмятин) на поверхности проверяемой детали. Гидравлические испытания применяют для обнаружения трещин или раковин в корпусных деталях. При испытании в детали заглушаются все отверстия, кроме одного, через внутреннюю полость которого нагнетается жидкость при давлении  2-3 кгс/см2. При наличии трещины или раковины наблюдается вытекание жидкости или запотевание стенок детали. Измерения позволяют определить величину износа тех или иных рабочих поверхностей, отклонения элементов детали от правильной геометрической формы и нарушения во взаимном расположении поверхностей у детали. Выполняются измерения с помощью различных мерительных инструментов и приборов. Проверка твердости детали позволяет обнаружить изменения, происходящие в материалах детали в процессе эксплуатации из-за наклепа, влияния высоких температур или агрессивных сред и т. п. Проверка сопряжения деталей определяет наличие и величины зазоров, плотность и надежность неподвижных соединений, функциональную пригодность данного соединения и т. п. Магнитная и ультразвуковая дефектоскопия предназначена для обнаружения скрытых дефектов в стальных и чугунных деталях. Действие магнитного дефектоскопа основано на различной магнитной проницаемости сплошного металла и металла с трещинами. При ультразвуковой дефектоскопии пороки металла выявляются при помощи ультразвуковых колебаний, которые отражаются на экране. Керосиновая проба предназначена для обнаружения трещин. При выполнении этой пробы деталь погружают на 15-30 мин в керосин, затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин увлажнит мел и даст четкие ее контуры. Только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются, подвергаются контролю в процессе дефекации. Вследствие контроля детали необходимо подразделить на три группы: годные, - характер и износ, которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); подлежащие восстановлению, - дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта;  негодные. Такое распределение деталей по группам годности отнюдь не является устойчивым. Учет их распределения по группам дает возможность прогнозировать благоприятные и неблагоприятные ситуации распределения деталей по группам и объективно оценить качество труда разборщиков и дефектовщиков (специалистов в области дефектовки деталей).При сортировке деталей по группам рекомендуется их помечать краской: годные - белой, ремонтно-пригодные - зеленой, негодные - красной. Разрабатывается стратегия дефекации на основе изучения вероятности возникновения дефектов на деталях, учета их взаимосвязи, дающая возможность повысить эффективность и производственную отдачу этого участка: годные без ремонта детали направляют в комплектовочное отделение, а годные габаритные детали отправляют прямо на сборку; негодные детали накапливают в контейнерах для черных и цветных металлов, которые затем направляют на склад утиля; базовые детали больших размеров (блок цилиндров, картер и т.д.), требующие ремонта, направляют прямо на посты восстановления; детали, подлежащие восстановлению, накапливаются на складе деталей, ожидающих ремонта, откуда они партиями направляются в производство цеха восстановления и изготовления деталей. Результаты сортировки деталей учитываются в дефектовочных ведомостях. На каждом предприятии имеется сейчас своя форма ведомости дефектов, обусловленная спецификой ремонтируемого оборудования: технологическое, автотракторное, подъемно-транспортное и др. Грамотно и подробно составленная ведомость дефектов существенно дополняет технологический процесс ремонта. Этот ответственный технический документ составляется технологом отдела главного механика (ОГМ) с участием мастера и бригадира ремонтной бригады, представителей отдела технического контроля (ОТК) и цеха-заказчика. При проведении  дефекации рационально использовать заранее заготовленные типовые ведомости дефектов. Эти ведомости отличаются от обычных тем, что в них внесены все изнашиваемые детали станка, определены различные возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания конкретных работ, подлежащих выполнению при ремонте. Такая ведомость представляет собой документ, синтезирующий опыт наиболее знающих работников ремонтной службы. Типовая ведомость на ремонт резко упрощает процесс дефекации, сокращает время на ее оформление, при этом сохраняются порядковые номера пунктов ведомостей и деталей, что позволяет производить маркировку последних до их разбраковки и уменьшает число ошибок при решении метода ремонта. При использовании типовой ведомости процесс дефекации в основном сводится к сверке обнаруженных дефектов ремонтируемых деталей с перечнем дефектов в типовой ведомости. Найдя в ведомости обнаруженный у детали дефект, подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. Если в типовой ведомости отсутствует нужная деталь или не предусмотрен возможный дефект у какой-либо детали, тогда в ведомости делают соответствующую дополнительную запись. После оформления ведомости на ремонт осуществляется конструкторская проработка чертежей для проведения ремонта и изготовления деталей, а также оформляется технологическая документация. Эта ведомость является документом, по которому контролируют ход изготовления деталей, ремонта, сборки и сдачи станка после ремонта. Коэффициент годности (Кг) демонстрирует, какая часть деталей одного наименования может быть использована повторно без ремонтного воздействия при ремонте автомобилей (агрегатов). Коэффициент сменности (Кс) демонстрирует, какая часть деталей одного наименования требует замены при ремонте автомобилей (агрегатов). Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые следует восстанавливать. Обработка информации, отраженной в дефектовочных ведомостях, позволит  определить маршрутные коэффициенты восстановления деталей. Технические требования на дефектацию деталей разрабатываются заводами-изготовителями автомобилей (агрегатов) или научно-исследовательскими организациями, которые ликвидируют неясность и вопросность информации об автомобилях зарубежных производителей. Из ее рабочего чертежа получают общие сведения о детали, они включают в себя: эскиз детали с указанием мест расположения дефектов; основные размеры детали; материал и твердость основных поверхностей. При рекомендации способов устранения дефектов опираются на богатый опыт, накопленный отечественными и зарубежными ремонтными предприятиями, и на рекомендации по рациональному их выбору. На основе опыта эксплуатации и ремонта автомобилей (агрегатов), а также специальных научно-исследовательских работ выявляют возможные дефекты детали. Допустимый размер детали - размер, при котором деталь, установленная при капитальном ремонте в автомобиль (агрегат), отработает до следующего капитального ремонта и ее износ не превысит предельного, т. е. остаточный ресурс у детали остается не меньше межремонтного tМ. Его устанавливают на основе допускаемого износа Идоп. При этом условии допустимый размер будет равен: для вала dдоп = dН - Идоп, где dН - диаметр нового вала (отверстия), мм; Идоп - величина допустимого износа вала (отверстия), мм. Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого. Для установления величины допустимого износа детали следует знать ее предельный износ. Износ в точке перехода прямолинейного участка изнашивания в криволинейный - зону форсированного износа - называют предельным. Предельный износ Ипр - это такой износ, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения  экономических или технологических показателей. При износе Ипр размер детали считается предельным, по нему устанавливают предельное состояние детали. Наработка до предельного состояния соответствует сроку службы детали Тпр. Предельный размер детали определяют на основе экономического и технического критериев. Экономический критерий обусловливается предельным уменьшением экономических показателей, таких как потеря мощности, снижение производительности, увеличение расхода топлива, смазки и т.д., а технический характеризуется резким увеличением темпов изнашивания, которое может привести к аварии.  Список литература. https://studbooks.net/2544359/tovarovedenie/tehnika_bezopasnosti_remonte_ oborudovaniya https://vuzlit.ru/85797/tehnika_bezopasnosti_remonte_promyshlennogo_ oborudovaniya https://pogruzchik-mksm.ru/stati/pravila-ispolzovaniya-gruzopodemnyh-mehanizmov https://multiurok.ru/files/vnutritsekhovoe-oborudovanie-promyshlennogo-predpr.html https://studbooks.net/1550541/tovarovedenie/ochistka_promyvka_detaley https://studref.com/588269/stroitelstvo/tehnicheskaya_dokumentatsiya_remontnye_ raboty https://extxe.com/19216/slesarnye-raboty-pri-remonte-proizvodstvennogo-oborudovanija/ https://uaz74.ru/info/articles/zapornaya-armatura/obsluzhivanie-i-remont-zapornoy-armatury/ https://fb.ru/article/242931/konservatsiya-i-raskonservatsiya-oborudovaniya-konservatsiya---eto https://studfile.net/preview/2714770/page:7/ https://studbooks.net/2387955/tehnika/defektatsiya_detaley_uzlov_sposoby_remonta _vosstanovleniya_detaley |