Вывод агрегата в ремонт 1. Вывод агрегата в ремонт Подготовка к ремонту и сдача гпа в ремонт

Скачать 243 Kb. Скачать 243 Kb.

|

|

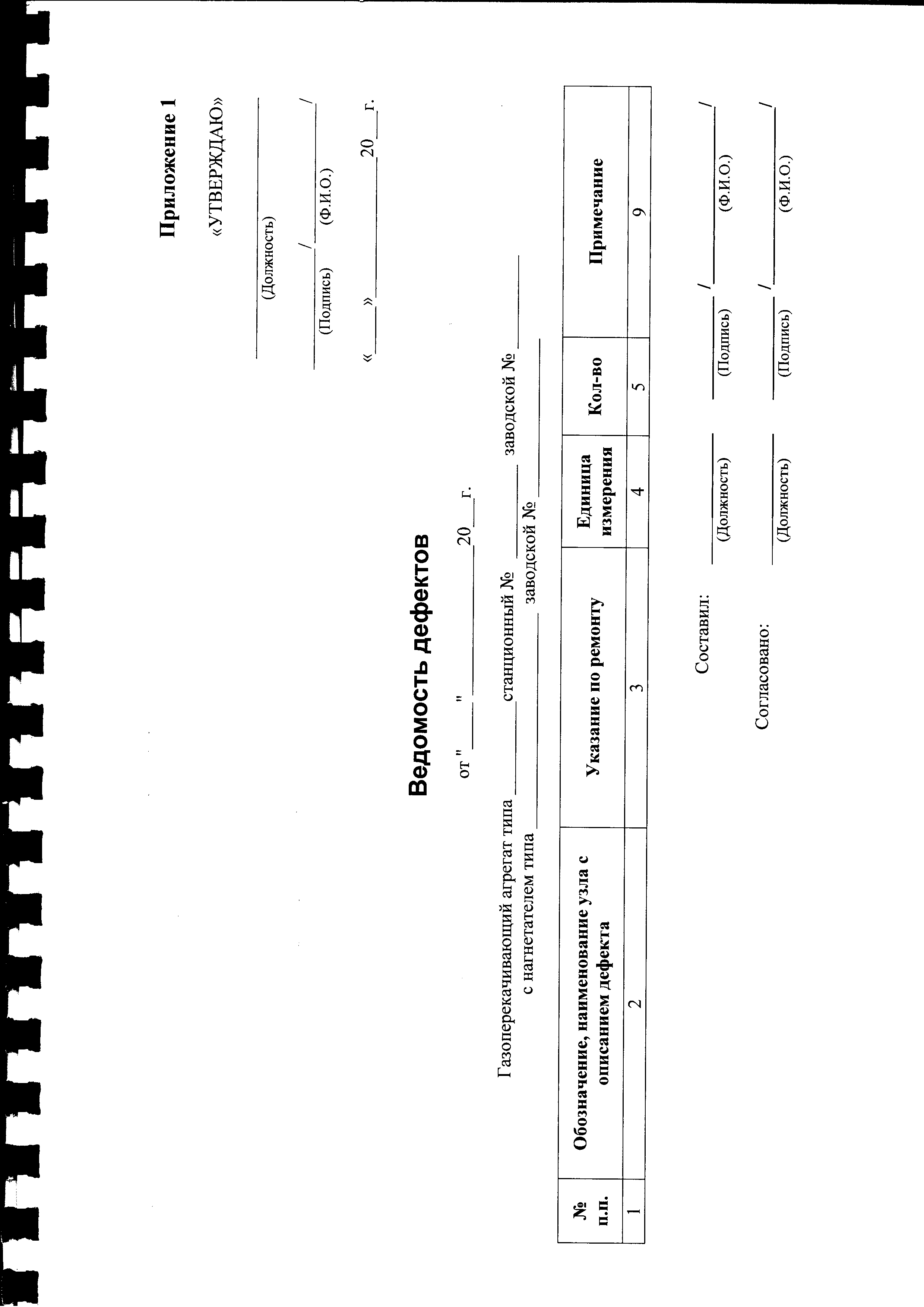

Вывод агрегата в ремонт 1.1. Подготовка к ремонту и сдача ГПА в ремонт: Вывод агрегата в ремонт производится на основании годового плана-графика РТО ГПА, утверждённого руководством дочерних обществ ОАО «Газпром». На весь период производства ремонтных работ на ГПА, со стороны эксплуатационной и ремонтной организаций назначаются ИГР, ответственные за проведение ремонта ГПА, имеющие право подписи технической и ремонтной документации. До вывода агрегата в ремонт эксплуатационной организацией должны быть выполнены следующие мероприятия: - проведены совместно с ремонтной организацией измерение параметров и диагностическое обследование ГПА на технологическом режиме определяемом условиями работы КС, с целью получения данных, необходимых для анализа работы, определения технических показателей и технического состояния; заполнена ведомость технических показателей работы агрегата «до» ремонта (в состав формуляра ГПА); переданы исполнителю материалы диагностического обследования ГПА; составлена и передана исполнителю предварительная ведомость дефектов, выявленных в процессе эксплуатации (приложение 1) основного и вспомогательного оборудования ГПА, уточнённая по результатам обследования при приёмке агрегата в ремонт; составлена предварительная ведомость объёма работ, с перечнем подлежащих выполнению информационных и циркулярных писем, планируемых модернизаций и мероприятий по повышению надёжности; на основании этой ведомости устанавливается согласованная сторонами предварительная продолжительность ремонта; подготовлена и представлена ремонтной организации вся необходимая техническая документация: эксплуатационный и ремонтные формуляры (предыдущего ремонта), паспорта на узлы, ведомости учёта наработки ресурсных узлов и деталей, ремонтные журналы по основному и вспомогательному оборудованию, журналы технического обслуживания ГПА, чертежи, планы, описания, инструкции и т.д.; выполнена совместно с ремонтной организацией проверка наличия запасных частей и материалов в зависимости от предполагаемого объёма работ и комплектация материалами и запчастями (в полном объёме) для проведения ремонта ГПА; предоставлены ремонтной организации приспособления и оснастка, поставляемые совместно с оборудованием (на время производства работ); подготовлены грузоподъемные механизмы, для обеспечения ремонта во всех сменах; подготовлен автотранспорт, необходимый для выполнения ремонта; выполнено инженерное обеспечение (подача электроэнергии, сжатого воздуха, подключение электросварочного оборудования и пр.); подготовлены расходные материалы (кислород, ацетилен, пропан и т.п.); выполнены подготовительные мероприятия по обеспечению безопасного проведения ремонтных работ и охраны труда, в соответствии с санитарными нормами, требованиями правил технической эксплуатации и промышленной безопасности, действующими на предприятии инструкциями по охране труда; проведено ознакомление ремонтного персонала с планом предстоящих работ и приказами, техническим состоянием и рабочими характеристиками ГПА; назначен ответственный представитель эксплуатационной организации за проведение ремонта ГПА, имеющий право подписи технической и ремонтной документации, для оперативного решения всех возникающих в ходе работ вопросов и проблем. 4. До вывода агрегата в ремонт ремонтной организацией должны быть выполнены следующие мероприятия: назначен ответственный руководитель ремонтных работ ГПА; совместно с эксплуатационной организацией проверено техническое состояние и оформлена ведомость показателей работы ГПА «до» ремонта; подготовлена предварительная ведомость объёма ремонтных работ, включающая потребность в необходимых запасных частях и материалах; подготовлена необходимая ремонтная документация; изучена и проанализирована эксплуатационная и ремонтная документация, перечень модернизаций, мероприятий и информационных писем заводов-изготовителей, предусмотренных к внедрению; определены последовательность и срок» проведения ремонта в зависимости от вида (среднего или капитального), объёма работ согласно предварительной ведомости дефектов, объёма дополнительных и специальных работ, предусмотренных мероприятиями и программами по повышению надёжности оборудования; заготовлены совместно с эксплуатационной организацией необходимые специальные материалы, запасные части и узлы (согласно предварительных ведомостей дефектов и объёма работ); подготовлены (укомплектованы, приведены в исправное состояние и при необходимости испытаны) инструмент, приспособления и оснастка, такелажное оборудование, грузоподъёмные средства, сварочное оборудование, необходимые для ремонта; укомплектована бригада в составе, обеспечивающем качественное и своевременное проведение ремонтных работ, а также имеющая все необходимые разрешительные документы и допуска к выполнению указанного вида работ. проинструктирован ремонтный персонал лицом, ответственным за производство ремонтных работ, проведен инструктаж по технике безопасности перед проведением огневых, особо опасных и газоопасных работ; подготовлены рабочие места для ремонтного персонала, для размещения деталей и узлов ГПА, установлены леса, подмости, площадки, лестницы в соответствии с типовым проектом (картой) организации труда. 5.Не менее чем за пять дней до вывода (останова) ГПА в ремонт, производственное управление (ЛПУМГ, ГПУ, УПХГ) представляет предварительную дефектную ведомость и совместно с ремонтной организацией производит диагностическое обследование ГПА (комплексное теплотехническое и вибрационное испытание агрегата и расчёт показателей технического состояния по мощности, КПД и т.д.) на предмет выявления дефектов и получения необходимых эксплуатационных характеристик. 6. Эксплуатационная организация, не менее чем за три дня до начала ремонта ГПА, направляет согласованный с ремонтной организацией запрос (заявку по установленной форме) на вывод агрегата в ремонт, в ПДС и в производственный отдел по ЭКС. Вывод ГПА в ремонт по электротехнической части. КИП и Л и др., предварительно письменно согласовывается эксплуатационным персоналом с соответствующей службой или отделом дочернего общества газотранспортного (газодобывающего) предприятия. 7.Вывод агрегата в плановый ремонт производит эксплуатационный персонал. 8.Ответственный руководитель ремонтных работ производит проверку вывода агрегата в ремонт на соответствие действующим инструкциям и руководящим документам. 9.Началом ремонта считается дата подписания двухстороннего акта приёмки агрегата в ремонт (приложение 2). 10. В случае невозможности своевременного вывода агрегата в ремонт, производственное управление (ЛГТУМГ, ГПУ, УПХГ) направляет запрос на корректировку графика в ПО по ЭКС, по установленной форме. В случае изменения или корректировки плана-графика ремонтная организация (ПДО) должна быть извещена об этом заблаговременно (в письменной форме, с обоснованием причин, не позднее 3-х дней до планового срока ремонта). Продление сроков ремонта осуществляется в том же порядке, что и вывод агрегата в ремонт. 1.2. Вывод в ремонт запорной арматуры и электропитания: 1.2.1. Слить масло с системы смазки и гидравлической системы. Слить воду и ДЭГ из системы охлаждения масла. 1.2.2. Отключить автоматы питания постоянного и переменного тока систем агрегатной автоматики. Вывесить плакаты «Не включать, работают люди». 1.2.3. Отключить силовое напряжение с насосов, приводов. Вывесить плакаты «Не включать, работают люди». Примечание. При выводе ГПА с электроприводом дополнительно выполняются следующие работы: проверить отсутствие напряжения и включить заземляющие ножи в ячейке КРУ агрегата, двери ячейки запереть и вывесить плакаты «Не включать, работают люди», «Заземлено»; отключить вводные (ввод 1 и 2) и секционные автоматы на панели щита АЩСУ агрегата, вывесить плакат «Не включать, работают люди» на вводных автоматах АЩСУ; отключить пакетный выключатель агрегата на щите постоянного тока, вывесить плакат «Не включать, работают люди». 1. 2.4. На агрегатах, имеющих блочное укрытие, отключить системы автоматического пожаротушения. 1.2.5. На агрегате, выведенном в ремонт, должно быть обеспечено выполнение следующих мероприятий: отключено питание цепей управления кранами топливного, пускового и технологического газа ГПА. Вывешены таблички на центральном и местных щитах «Не включать, работают люди»; закрыты отборы импульсного газа, обеспечен видимый разрыв на подводе импульсного газа к узлам управления. Установлены заглушки на штуцерах гидробаллонов и пневмоцилиндров кранов; импульсный газ управления кранами технологического, топливного, пускового газа стравить; сняты шланги или трубки подвода импульсного газа к гидробаллонам или пневмоцилиндрам всех кранов, переключатель (при наличии) установлен в положение «Ручное управление», снята ось рукоятки насоса ручного управления краном; сняты штурвалы или ручки управления с задвижек и кранов №4бис, 12бис и 11бис; шланги, трубки, штурвалы, рукоятки насосов и т.д. должны быть сданы на хранение на ГЩУ; установлен блок-замок на кран №4; установлены силовые стальные заглушки, толщиной не менее 6 мм, во фланцевые соединения после задвижки 12бис (по ходу газа); краны №1,2,4,4бис,6,11,11бис,12,12бис должны быть закрыты, краны №3,3бис,5,9,10 – открыты; на кранах №1,2,4,4бис,6,11,11бис,12,12бис вывешены таблички «Не открывать», на кранах 3, 3бис,5,9,10 – «Не закрывать»; после демонтажа ротора или пакета нагнетателя, необходимо со стороны турбины установить силовую заглушку. Примечание. Здесь под краном 6 имеется в виду кран обвязки нагнетателя, а не станционный кран. 1.2.6. Удостовериться в отсутствии газа в контуре нагнетателя, а также между обратным клапаном и краном 6 и 2. Производить проверку данного пункта, каждый день , перед началом работ. Документация :  Приложение 2 «УТВЕРЖДАЮ» (Должность) (Подпись) (Ф.И.О.) « » 20 г. Акт приёмки газоперекачивающего агрегата в ремонт от" " 20 г. Газоперекачивающий агрегат типа станционный № заводской № с нагнетателем типа заводской № _______________ мощностью кВт. был осмотрен при работе «под нагрузкой» и при остановке, при этом установлено: 1. ГПА проработал с начала эксплуатации до настоящего ремонта часов, после предыдущего ремонта от "__ " 20 г. ______ часов, имея за межремонтный пробег всего остановок, из них аварийных . горячих пусков 2. Агрегат был _____________ остановлен " 20 г. (нормально, аварийно) по причине остановки. (плановой либо аварийной остановки) Технические показатели занесены в ремонтный формуляр (ведомость технических показателей), в графу «до» ремонта. На принимаемый в ремонт агрегат составлена и передана руководителю ремонтных работ следующая документация; 4.1 Ведомость дефектов, выявленных в процессе эксплуатации и при приёмке в ремонт (предварительная ведомость дефектов основного и вспомогательного оборудования) и предварительная ведомость объема работ. Ведомость технических показателей работы агрегата «до» ремонта (в составе ремонтного формуляра). Материалы диагностического обследования ГПА и вспомогательного оборудования «до» ремонта. Ремонтные формуляры и техническая документация предыдущих ремонтов. Эксплуатационные документы (ремонтные журналы по основному и вспомогательному оборудованию, журналы технического обслуживания ГПА. ведомости учёта наработки ресурсных узлов и деталей ГИЛ. журнал учёта вынужденных остановов). Информационные письма, перечень модернизаций и мероприятий по повышению надёжности, необходимых для внедрения при ремонте. Предварительная ведомость (заявка) на материалы и запасные части. 5. Aгрегат после остановки подготовлен к осмотру и ремонту согласно документам: - «Федеральный закон о промышленной безопасности производственных объектов» от 20.06.1997г. - «Правила безопасности в нефтяной и газовой промышленности» ГТБ-08-624-03. М., 2005г. - «Правила технической эксплуатации магистральных газопроводов» ВРД 39-1.10-006-2000, М., 2000г. - «Правила технической эксплуатации электроустановок потребителей» М..2005г. - «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ-03-576-03, М.. 2003г. -Рабочая инструкция по выводу агрегата в ремонт. Проведен комплекс организационных и технических мероприятий, обеспечивающих безопасное ведение работ. 6. Агрегат в _____ часов " ______ 20 г. остановлен и выведен в ремонт. Начальник ГКС (КС) (Ф.И.О., подпись) Инженер по ремонту (инженер по эксплуатации) _____________ (Ф.И.О., подписи) Ответственный руководитель ремонтных работ _____________ (должность, Ф И О). Подпись) Организация безопасного проведения работ при вскрытии нагнетателя Работы по вскрытию нагнетателя относятся к газоопасным, проводятся с оформлением наряда–допуска и входят в перечень газоопасных работ УМГ (ЛПУ МГ), УПХГ (СПХГ). 11.1.2 Работы по вскрытию нагнетателя должны проводиться в дневное время. В исключительных случаях проведение работ по вскрытию нагнетателя может быть разрешено в темное время суток под руководством главного инженера УМГ (ЛПУ МГ), УПХГ (СПХГ). При этом в наряде–допуске должны быть предусмотрены дополнительные мероприятия по обеспечению безопасного проведения работ, учитывающие условия их выполнения в темное время суток. 11.1.3. К выполнению работ по вскрытию нагнетателя допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование в установленном порядке и не имеющие противопоказаний к выполнению данного вида работ. Обученные безопасным методам и приемам работы, применению средств индивидуальной защиты, правилам и приемам оказания первой медицинской помощи и прошедшие проверку знаний в установленном порядке. 11.1.4. Работа по вскрытию нагнетателя состоит из двух этапов: подготовка ГПА к вскрытию нагнетателя, непосредственное вскрытие нагнетателя. Ответственным за подготовку ГПА к вскрытию нагнетателя во всех случаях назначается: начальник ГКС или ведущий инженер ГКС, или инженер–диспетчер. Ответственным за проведение работ по вскрытию нагнетателя назначается инженерно–технический работник компрессорного цеха (служба эксплуатации). Не допускается назначать ответственным руководителем по вскрытию нагнетателя ИТР филиала «Липецкий». В случае проведения работ по вскрытию нагнетателя силами эксплуатации с привлечением персонала филиала «Липецкий», другой сторонней организации ответственным за проведение работ по вскрытию нагнетателя назначается инженерно–технический работник компрессорного цеха (службы эксплуатации). При этом издается двусторонний приказ УМГ (ЛПУ МГ), УПХГ (СПХГ) и филиала о формировании временной бригады с указанием лиц, ответственных за подготовку и проведение работ, передаваемого персонала и технических средств. 11.1.5. Если подготовка и непосредственное вскрытие нагнетателя проводятся одним составом исполнителей, допускается назначение одного ответственного за подготовку и непосредственное вскрытие нагнетателя из числа ИТР компрессорного цеха (службы эксплуатации). 11.1.6. Во всех случаях ответственными за подготовку и проведение работ по вскрытию нагнетателя назначаются лица, прошедшие проверку знаний в соответствующей комиссии с обязательным участием представителей Ростехнадзора РФ по программе согласно занимаемой должности, а также обладающие достаточным опытом, умеющими обеспечить технологию, безопасные методы и приемы работ по вскрытию нагнетателя. Лица, впервые назначаемые ответственными за проведение работ по вскрытию нагнетателя, обязаны пройти стажировку по руководству не менее 3–х вскрытий. Стажировка оформляется приказом по УМГ. |