Отчёт производственная практика. Правила техники безопасности при техническом обслуживании и ремонте промышленного оборудования

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

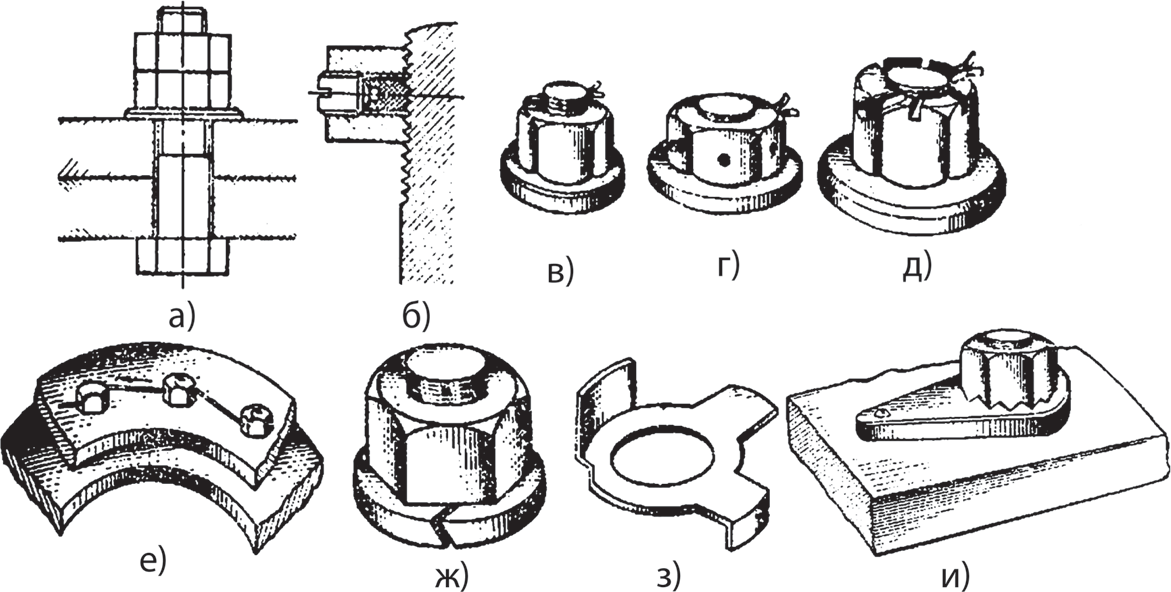

Правила оформления нормативно-технической документации при проведении работ по монтажу и ремонту промышленного оборудования монтажу и ремонту промышленного оборудования. Успешный ход выполнения монтажных работ в большой мере зависит от своевременной подготовки технической и проектно сметной документации, от принятых проектных решений и от оформления технической документации. Техническая документация – это комплекс документов, необходимых для монтажа и сдачи в эксплуатацию оборудования и трубопроводов. По назначению она подразделяется на первичную, промежуточную и исполнительную. Первичная документация является основной, ее получает монтажная организация по акту от заказчика. К ней относятся рабочий проект с пояснительной запиской, сметно-финансовыми расчетами монтажных работ, чертежи с указанием размещения оборудования, монтажные чертежи поэтажных планов, схема прокладки трубопроводов, с указанием их основных параметров. В чертежах приводят спецификации на оборудование, трубопроводы и арматуру. Изменение и дополнение в проектно-сметную документацию, может вносить только проектная организация, с согласованием поправок, заказчиком и монтажной организацией. Промежуточная документация – это документация, организующее выполнение работ, отражающие качества и соответствия работ к проекту. К промежуточной документации относятся: проект организации строительства (ПОС) и проект производства работ (ППР). В процессе выполнения монтажных работ, ППР является основной документацией для выполнения монтажных работ. ППР выполняется также в проектной организацией, с участием проектировщиков монтажных предприятий.  В состав ППР входят: 1) пояснительная записка, с краткой характеристикой строящегося объекта, с расчетами и выбором такелажных средств. 2) технологические схемы в процессах монтажа оборудования планов и разрезов. 3) календарные планы по монтажу в целом, а также по монтажу отдельных участков объекта. 4) план оснащения монтажной площадки подъемно-транспортными средствами для хранения оборудования, слесарно-сварочными стендами. 5) документация, характеризующие мероприятия по охране труда и правилам безопасности на рабочих местах и противопожарные мероприятия. Проект производства работ (ППР) утверждается главным инженером монтажной организации. К исполнительной документации относятся акт на скрытые и не скрытые работы, а также протоколы наблюдения за изменения каких-либо параметров. Скрытыми называют такие работы, проверка качества которых возможно только в определенно короткое время после или в процессе выполнения их. Ремонтные документы — это документы наиболее общего характера, регламентированные Единой системой конструкторской документации (ЕСКД) и представляющие собой конструкторскую документацию, предназначенную для подготовки ремонтного производства, ремонта и контроля состояния машин после ремонта. Такая документация составляется на сложные виды ремонтов — капитальные и средние. Текущие ремонты предусматриваются эксплуатационной документацией. Как правило, ремонтные документы составляет организация-изготовитель. Однако в ряде случаев эксплуатирующие организации, располагая большим опытом ремонта машин и оборудования данного типа, сами составляют ремонтные документы.  Стандартами установлена следующая номенклатура обязательных ремонтных документов: руководство по капитальному (среднему) ремонту; нормы расхода запасных частей; нормы расхода материалов. Руководство по капитальному ремонту содержит общие организационно-технические разделы, а также технические требования (условия) на дефектацию и ремонт машины. В них даются: О перечень возможных дефектов и способов их выявления по каждой детали и неразъемным соединениям; О признаки неисправимых дефектов; О размеры и технические характеристики деталей и сборочных единиц по рабочей документации, при которых: ремонт не выполняется, изделие разрешается выпускать из ремонта, изделие может быть допущено к эксплуатации без ремонта; О чертежи деталей и сопряжений с указанием зон измерений возможных дефектов. Нормы расхода запасных частей и материалов составляют в виде ведомости на основании нормативов, расчетов, рабочей конструкторской и ремонтной документации. Большое значение при этом имеет опыт эксплуатации и ремонта машин и оборудования данного типа. Эксплуатационные документы включают в себя: техническое описание; инструкцию по эксплуатации; инструкцию по техническому обслуживанию; инструкцию по монтажу, пуску, регулированию, обкатке изделия на месте его применения; формуляр, паспорт, этикетку, ведомость ЗИП (запасных частей, инструментов и принадлежностей). При этом организация, эксплуатирующая машину и оборудование, может составлять (исходя из своих конкретных условий) своими силами любой из перечисленных документов. Технологические документы — важнейшая группа документов. Их состав и содержание определяются Единой системой технологической документации (ЕСТД). Технологические документы разрабатываются специализированными  конструкторско-технологическими группами на основании ремонтных документов и технологического уровня подготовки ремонтных предприятий.  Рис.9. Документация.  Порядок проведения ремонта оборудования. При ремонте в условиях эксплуатации машин методы разработки и осуществления процессов сборки машин, базируются в основном на принципе концентрации операций на одном рабочем месте. В этих условиях применяют универсальные станки и оснастку, механизированный и немеханизированный слесарно-сборочный инструмент, простые сборочные стенды. Из подъемно-транспортных средств часто применяют мостовые подъемные краны, местные подъемники, тельферы и т.п. В процессе ремонта изделий приходится выполнять разноплановые слесарные работы, связанных однородностью решаемых технологических задач: демонтаж и разборка изделия; пригоночно-доводочные работы при восстановлении деталей; слесарно-доделочные работы (зачистка заусенцев, опиливание, сверление отверстий, нарезание резьбы и пр.); слесарно-вспомогательные работы (изготовление прокладок, шайб, пружин, скоб и других деталей, резка и гибка труб); балансировка деталей и сборочных единиц; собственно сборочные работы; обкатка и испытания сборочных единиц и изделий (гидро-испытания, проверка плавности хода, пятен контакта зубьев и др.) и т.д.   Рис. 10. Стопорение гаек: а — контргайкой; б — винтом, ввинченным в гайку; в — разводным шплинтом, вставленным в отверстие болта; г — разводным шплинтом, вставленным в сквозное отверстие в гранях гайки; д — шплинтом в пазу корончатой гайки; е — проволокой; ж — пружинной шайбой; з — деформируемой шайбой; и — фигурной плоской пружиной.  Рис. 11. Ключ гаечный двухсторонний.  Технологическая последовательность и основные приемы работы при ремонте различных видов запорной арматуры. Запорная арматура, используемая для перекрывания прохождение потока среды, может быть установлена на любой вид трубопроводной системы, независимо от его вида и цели использования. Различают несколько вариантов монтажа запорной арматуры, а именно такие, как: Фланцевый. Резьбовой. Приварный. Стоит отметить, что в бытовых водо- и газопроводах преимущественно монтируют резьбовую арматуру. В промышленных трубопроводах – фланцевую. Приварные устройства на сегодняшний не актуальны и почти не используются. Детали арматуры в ходе использования подвергаются износу, независимо от типа. Как результат, арматура меняется в размерах и даже может быть деформироваться. В случае чрезмерного износа происходит отказ. Чтобы восстановить работоспособность, для этого нужно провести ремонт запорной арматуры. Стоит более подробно ознакомиться с ситуациями, когда необходим ремонт запорной арматуры. Виды изнашивания и особенности ремонта: продлеваем ресурс запорной арматуры Необходимость в ремонте возникает в результате внезапного отказа оборудования, который вызван заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода и тому подобное. Бывает несколько видов износа запорной арматуры и рассматривают несколько путей минимизации износа.  Механический. Эрозионный. Тепловой. Химический. Механический износ арматуры является результатом трения деталей между собой. Например, износу чаще всего подвержены такие детали, как уплотнительные кольца задвижек. За счет трения между собой шпинделей и ходовой гайки в их резьбовом соединении тоже возникают повреждения. Степень износа деталей напрямую зависит от циклов срабатывания арматуры, прочности и твердости металла, износостойкости трущихся поверхностей. Решающую роль в интенсивности механического износа могут также играть окислительные процессы, которые происходят в верхнем слое металла. Иначе этот процесс называют окислительным изнашиванием. Также существует абразивное изнашивание, схватывания металла и другое. Снизить механический износ деталей можно увеличив твердость материала, из которого они изготовлены. В таком случае используют различные методы: поверхностную закалку токами высокой частоты, химико-термическая обработка, азотирование, диффузионное хромирование и другое. Чтобы защитить от повреждений и коррозии элементы арматуры, резьбовые элементы подвергают гальванизации. Также нередко покрывают специальными антифрикционными материалами на основе твердых смазок. Детали запорной арматуры достаточно часто подвергаются воздействию эрозии. Различают щелевую и ударную эрозии, а также процесс кавитационного разрушения металла. В случае щелевой эрозии поверхность размывается под действием струи влажного пара, который проходит с большой скоростью через щель между седлом и плунжером. В случае ударной эрозии материал поддается разрушению из-за ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке среды образуются пузырьки. Когда они схлопываются, то создаются местные гидравлические удары, которые подвергают разрушению металлических  поверхностей. Но стоит отметить, что уменьшить эрозионное изнашивание можно, изменяя режимы работы арматуры и применяя эрозионно-стойкие материалы. Тепловое изнашивание изменяет структуру арматуры при нагревании. Старение больше всего характерно для изделий из резины, которая в следствии теряет свою эластичность, в результате, становится хрупкой и ломкой. Сальниковая набивка выгорает и твердеет, когда поддается влиянию высоких температур. Больше всего опасным разрушительным процессом считается коррозионное растрескивание стали, которое возникает при одновременном воздействии среды и механических напряжений. Коррозионному растрескиванию сильнее всех подвержены стали и ее сплавы. В отличие от пассивирования, электрохимической защиты и других процессов, требующих специализированного оборудования, работа с АСТП предполагает использование стандартных инструментов для окраски. Особенности обслуживания и ремонта арматуры. В процессе эксплуатации запорной арматуры процессы изнашивания деталей происходят непрерывно, поэтому для своевременного обнаружения возможных неисправностей необходимо наблюдать за ее техническим состоянием. Наиболее тщательного контроля требуют детали сальникового и ходового узлов, фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом. В отсутствие каких-либо проблем будет достаточно визуального осмотра деталей. В обязательном порядке проверяется легкость открывания и закрывания задвижек, кранов, вентилей. Если в процессе работы арматуры наблюдались протечки или другие признаки ее неисправности, запорное устройство демонтируется для ремонта.  Нормативно-техническая документация предусматривает следующие виды ремонта: текущий, средний и капитальный. Виды различаются исходя из характера работ и стоимости относительно цены нового изделия. Для текущего ремонта не нужно снятие арматуры и стоимость ремонта будет составлять не более 7% от изначальной стоимости устройства. При проведении текущего ремонта специалист выполняет очистку арматуры. Кроме того, в работу входит набивка сальника, подтяжка гаек, восстановление подвижности шпинделя, а также устранения ряда других неисправностей. Средний ремонт проводят для того, чтобы восстановить работоспособность арматуры, в таком случае стоимость работы составляет от 7 до 23 % от изначальной стоимости изделия. Проводя средний ремонт, специалист проверяет техническое состояние каждого узла арматуры. Изделия разбирают без снятия с трубопровода или же после демонтажа. Каждая деталь, в частности, резьбовые элементы, подвергаются тщательной чистке, чтобы избавиться от следов коррозии, накипи и других видов загрязнений. В таком случае целесообразно воспользоваться специальным очистителем металла. Мелкие детали, которые были повреждены коррозией, прокладки, набивка сальника подвергаются замене. После этого изделие собирается и проверяется его прочность, а также плотность металла и герметичность. Капитальный ремонт является самым дорогостоящим, поскольку требует выполнения большого объема работ. Стоимость такого ремонта до 75% от начальной стоимости нового изделия. Арматуру демонтируют с трубопровода, промывают, направляют на ремонтный участок и там специалисты уже ее разбирают и диагностируют. Процесс разборки запорных устройств предполагает ряд этапов, которые заключаются в снятии крышки, извлечении маховика вместе со штоком и запорным органом. Проведя осмотр штока, а также запирающих поверхностей, можно определить характер ремонта. Осмотр клина, плашки у задвижек, а также клапана у вентиля проводится с помощью лупы. Система зеркал используется для осмотра седла.  Подробный осмотр деталей позволяет определить и установить такие неисправности запорной арматуры: Уменьшение герметичности из-за утечки среды. Задиры на шпинделе в зоне сальниковой набивки. Защемление шпинделя. Повреждение ходовой резьбы шпинделя и гайки. Нерегулируемый расход среды в регулирующей арматуре. Выход из строя крепежных деталей. Поломка управляющих маховиков. Сбои в работе привода. Выход из строя сильфона в соответствующей арматуре. Если на уплотнительных поверхностях были обнаружены участки и раковины глубиной до 0,5 миллиметров, то они подвергаются шлифовке. В случае с износом глубиной до 0,1 миллиметров, происходит ликвидация в ходе взаимного перемещения детали и притира. Некоторые притирочные работы проводят с применением специальных паст. Одна из наиболее распространенных паст получила название из места, в котором ее разработали - ГОИ (Государственный оптический институт). Главным компонентом этой пасты является окись хрома. Ее наносят на поверхность детали тонким слоем. Стоит отметить, что поверхность перед этим должна быть тщательно очищена и вытерта насухо. После их взаимного перемещения с другой деталью или притиром слой пасты удаляется керосином и меняется на новый. Исходя из состава и характера абразивных веществ, различают грубую, среднюю и тонкую пасты. Тонкая паста в основном используется на завершающем этапе притирки уплотнительных поверхностей арматуры. В случае слишком сильного износа клинов, плашек, клапанов, пробок и корпуса, они  восстанавливаются посредством наплавления, а после этого обрабатывают на специальном станке. Сменные уплотнительные кольца, которые находятся в корпусе, подвергаются замене на новые. В ходе проведения ремонтных работ предохранительных клапанов следует тщательно проверять пружины. После того, как их разбирают, нужно тщательно промыть в керосине и провести осмотр изделий. Детали с забоинами, рисками и вмятинами не подлежат восстановлению и их следует заменить. Чтобы выявить остаточную деформацию, которой, кстати говоря, не должно быть, пружины сжимают с помощью статической нагрузки. Предохранительные клапаны подвергаются регулировке и их испытывают воздухом на специальном стенде. Клапан, который прошел регулировку при заданном давлении открывается, а при его снижении закрывается с хлопком. После того, как арматура прошла всю процедуру по ремонту, то ее испытывают на прочность и плотность.  Рис.12. Запорная арматура.  |