Правка металла

Правка металла — это процесс устранения неровностей на поверхности материала. Операция применяется как к заготовкам, так и к готовым деталям. Основные причины: несоответствие формы изделия заданным параметрам, в результате выпуклости, искривления или коробления. Правка материала возможна в домашних условиях.

Правка листового металла.

Правка листового металла относится к наиболее простым операциям. Проводится для искривления тонкого материала. Для этого лист укладывается на плиту или наковальню. Величина кривизны определяется зазором между металлом и чугунной плитой.

Молотком наносятся удары по выпуклой части поверхности. Чтобы материал не прогнулся в обратную сторону, лист постоянно переворачивается. По мере уменьшения кривизны, сила ударов уменьшается.

При наличии нескольких неровностей, сначала устраняются боковые дефекты, а затем центральная кривизна.

Правка изделий нужна в следующих случаях:

при разрезании листового металла на гильотинных ножницах;

при выталкивании готовой детали из полости матрицы;

после усадки металла;

после термической обработки.

Существуют такие виды правки металла:

В первом случае работа проводится в домашних условиях. Механическая правка может проводиться как с нагретой деталью, так и в холодном состоянии. Часто штамп для горячей штамповки состоит из нескольких ручьев. Последний из них используется для выравнивания детали после ее формирования в предыдущих ручьях. Во время смыкания 2 половинок штампа идет доводка готового изделия

В листовой штамповке, кроме предварительного выравнивания металлического листа, необходима правка после некоторых операций:

При гибке и вытяжке не всегда формируется правильный радиус сгиба и величина закруглений. В этом случае штамп опускается в крайнее нижнее положение. Происходит устранение всех остаточных напряжений и деталь приобретает нужные параметры.

При большой толщине листа, для правки изготавливаются отдельные штампы. На рабочих частях инструмента наносится сетка мелких зубчиков. Выравнивание происходит в момент смыкания обоих половинок штампа.

Оборудование для правки:

1) Правильные машины

2) Пресса

Инструмент для правки:

1) Чугунные плиты

2) Рихтовальные бабки

3) Молотки

4) Кувалды

5) Киянки

6) Гладилки

Способы правки бывают следующие:

Выпуклость. Такой дефект устраняется ударами молотка по окружности, начиная с самого края. По спиралевидной траектории идет передвижение к центру. Постепенно сила ударов снижается, а их частота возрастает. Если выпуклостей несколько, то они объединяются ударами молотка в промежуточную часть, между дефектами.

Волнообразность. Устраняется по той же технологии. Работа ведется от краев листа к центру. В итоге дефект устраняется за счет растяжения металла.

Изгиб полосового металла убирается путем нанесения ударов по выпуклой части. Потом заготовка переворачивается. Если выпуклость перешла на другую сторону, она так же устраняется.

Сложность заключается в выправке закаленных деталей с фасонными поверхностями. Здесь используется рихтовальная бабка. На нее укладывается заготовка, а удары наносятся по вогнутой части поверхности. При этом происходит растяжение материала, и он выравнивается. В качестве бойков используется закаленный металл округлой формы.

Если нужно выправить закаленный уголок на 90°, то в случае острого угла, удары наносятся по внутренней стороне уголка, а тупого — по наружной.

Металлические пруты квадратного сечения подвергаются правке так же, как и полоса. Заготовка с квадратным или круглым сечением укладываются на плиту, и удары наносятся на выступающую поверхность. По мере рихтовки пруток переворачивается.

Инструкционно-технологическая карта правки металла.

Технологический процесс

|

Указания и пояснения

|

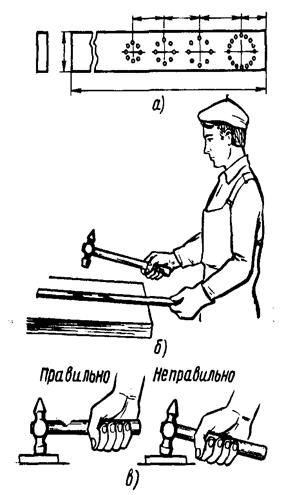

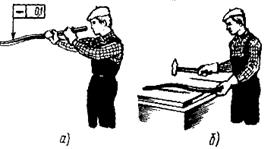

1. Отработка приемов точности нанесения ударов.

|

|

1. Взять отрезок стальной полосы и обозначить на ней мелом или кернером условные места для нанесения ударов – кружочки разных диаметров. 2. Надеть рукавицы. Взять молоток и полосу. Принять рабочее положение. Стоять прямо, свободно, устойчиво. 3. Положить полосу на плиту так, чтобы метки находились в пределах плоскости плиты, плотно прилегая к ней. 4. Выполнить упражнение на точность нанесения ударов. Удары наносить локтевые. Смотреть только на место удара. 5. По мере овладения навыками на одном круге переходить к следующим кругам – меткам меньшей площади.

|

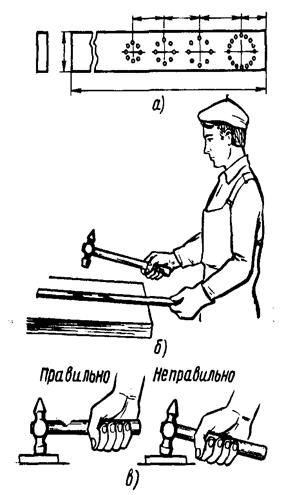

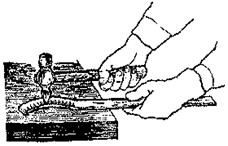

2. Правка полосового металла

|

2.1 Изогнутого по плоскости

|

1. Отметить выпуклые места мелом. 2. Надеть рукавицы. 3. Положить полосу на плиту выпуклостью вверх, так чтобы она соприкасалась с плитой по двум линиям. 4. Наносить по выпуклым местам полосы сильные удары молотком, уменьшая силу ударов по мере выправления. 5. Наносить удары молотком от края к середине выпуклости. 6. Проверить точность правки на плите на просвет или с помощью щупа либо поверочной линейки. Отклонение – не более 0,1 мм на длине 500 мм.

|

2.2 Изогнутого по ребру

|

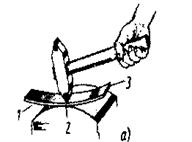

1. Определить границы кривизны. 2. Положить искривленную полосу на плиту. 3. Удары наносить носком молотка по вогнутой части полосы, располагая его поперек кромки, до тех пор, пока полоса не примет прямолинейную форму (см. рисунок). Допустимое отклонение от прямолинейности – до 0,1 мм на длине 500 мм.

|

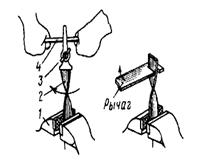

2.3 Со спиральной кривизной

|

1. Закрепить полосу в тисках перпендикулярно их губкам. 2. Конец полосы зажать ручными тисками. 3. Вставить в разъем ручных тисков металлический рычаг (стержень, пруток, стальную полосу). 4. Равномерным вращением выправить спиральный изгиб. 5. Окончательную правку провести обычным (описанным выше) способом. 6. Контроль правки – «на глаз», наложением на поверочную плиту (по просвету) или с помощью щупа.

|

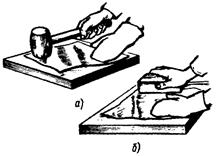

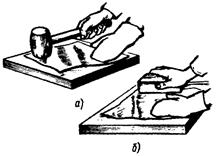

3. Правка листового металла.

|

3.1 Стальным молотком

|

1. Положить лист на плиту и с помощью линейки определить выпуклости, границы которых обвести мелом или графитовым карандашом. 2. Определить последовательность нанесения ударов в зависимости от количества выпуклостей и их расположения: - если на заготовке имеется одна выпуклость, находящаяся посередине листа, то удары наносить от края листа по направлению к выпуклости. - если выпуклость расположена по краям листа (волнистость), удары следует наносить от середины к краям листа. - на листе с несколькими выпуклостями удары наносить в промежутках между выпуклостями, после этого править каждую отдельную выпуклость. 3. После устранения волнистости лист перевернуть и легкими ударами восстановить его прямолинейность (удары наносить частые, но не сильные, по мере приближения к границам выпуклости удары наносить чаще и слабее).

|

3.2 Толщиной более 0,5 мм киянкой или молотком с мягкими вставками.

|

1. Уложить лист на плиту выпуклостью вверх. 2. Обвести границы неровностей мелом или графитовым карандашом. 3. Прижать лист к плите, молотком (деревянным или с медными, латунными, свинцовыми вставками) наносить удары между выпуклостями, периодически переворачивая лист. 4. Приемы правки такие же, как и стальным молотком. 5.Контроль качества – отсутствие забоин и вмятин; поверхность листа ровная, с отклонением ± 0,001 мм на 200 мм длины.

|

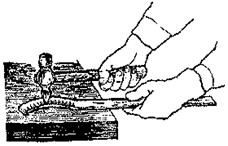

3.3 Толщиной менее 0,5 мм.

|

1. Уложить лист на плиту выпуклостью вверх. Прижать рукой к плите. 2. Взять брусок (деревянный или металлический), наложить на лист и с незначительным нажимом перемещать слева направо, вдоль листа до его края. 3. В конце правки нажим ослабить и движением в обратную сторону без усилия перемещать в начальное положение. Выполнять до полного выправления листа. 4. Переворачивать лист с одной стороны на другую, разглаживать до полного выпрямления.

|

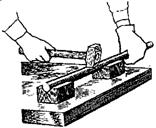

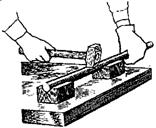

4. Правка стальных прутков

|

4.1 Диаметром до 12 мм на правильной плите.

|

Круглые прутки диаметром до 12 мм правят и проверяют так же, как и полосовой металл.

|

4.2 Диаметром 12 – 30 мм на призмах.

|

1. Определить выпуклые места и наметить их мелом. 2. Установить пруток на призмы, расстояние между которыми 50 – 100 мм, выпуклостью вверх. 3. Наносить удары по выпуклому месту молотком со вставкой из мягкого металла (если правка производится стальным молотком – применять подкладку из мягкого металла). 4. Качество правки определять на плите по просвету между плитой и перекатываемым по ней прутком.

|

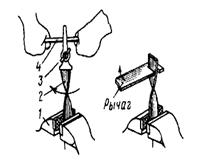

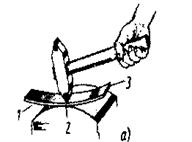

5. Правка деталей из закалённого металла ( рихтовка).

|

5.1 Закалённой полосы.

|

1. Расположить полосу на рихтовальной бабке выпуклостью вниз. 2. Рихтовальным молотком наносить не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям в порядке, указанном цифрами (2 – 1 – 3). 3. Прямолинейность проверить на плите по просвету.

|

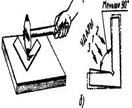

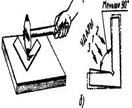

5.2 Закалённого уголка до угла 90 градусов.

|

1. Положить угольник на правильную плиту. 2. Удары молотком наносить у вершины внутреннего угла, если угольник имеет угол меньше 90 градусов. 3. Если угол больше 90 градусов, удары молотком наносить у вершины наружного угла. 4. Удары наносить с обеих сторон угольника. 5.Заканчивать правку, если ребра примут правильную форму и оба угла будут равны 90 градусов.

|

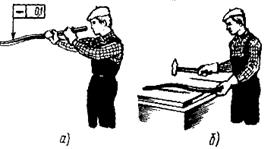

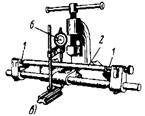

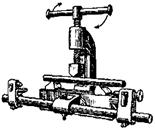

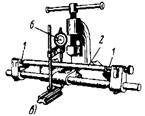

6. Правка труб и пустотелых деталей (правка на ручных прессах).

|

|

1. Перекатыванием вала по плите определить выпуклость и отметить ее мелом. 2. Установить вал на призмы под винт пресса выпуклостью вверх. 3. Вращая рычаг, нажать винтом пресса на вал, периодически проверяя прямолинейность вала линейкой «на просвет» (под шпиндель пресса установить подкладки из мягкого металла). 4. Окончательный контроль прямолинейности провести в центрах с помощью индикатора (см. рисунок).

| |

Скачать 135 Kb.

Скачать 135 Kb.