Выпускная работа улгту. Выпускная работа ХЛШ. Технологические испытания (пробы) металлов для холодной листовой штамповки

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

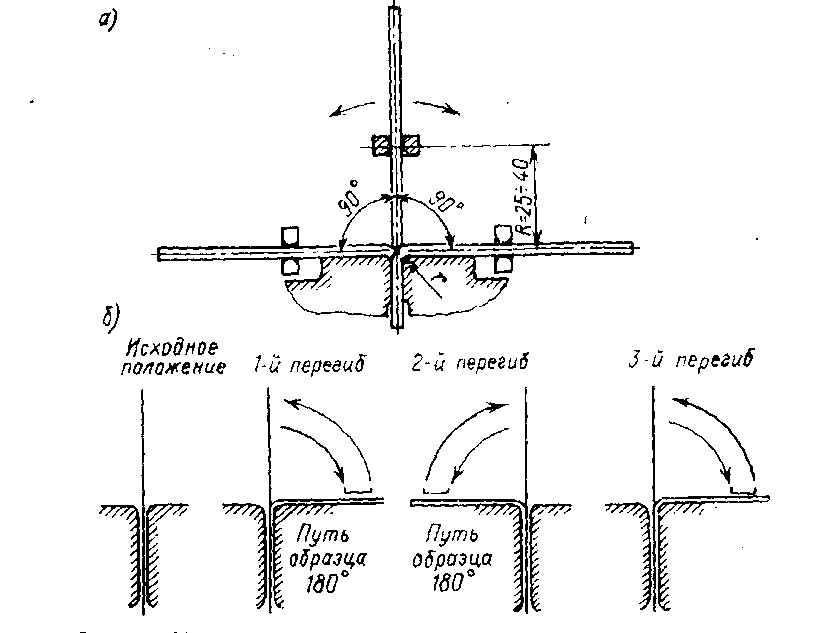

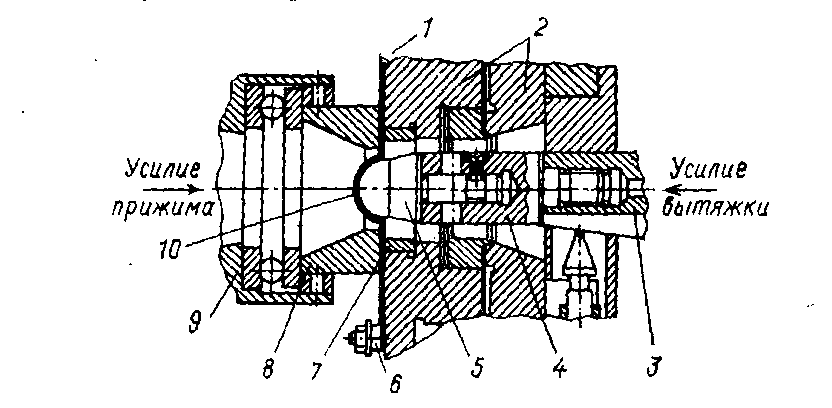

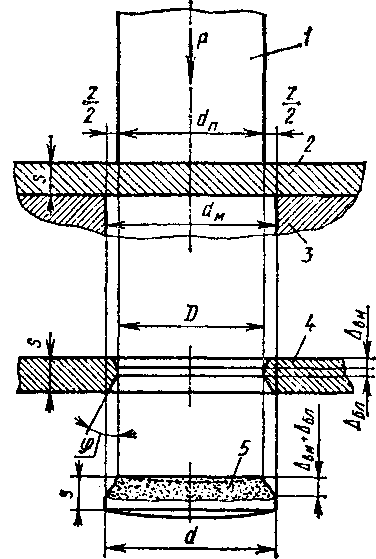

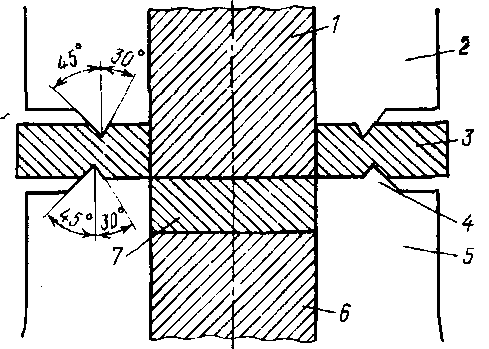

Технологические испытания (пробы) металлов для холодной листовой штамповки. Основным требованием, предъявляемым к материалам, является их пригодность к штамповке и последующей эксплуатации. Выявление этой пригодности материала к той или иной штамповочной операции весьма сложно и требует проведения целого ряда испытаний, основными из которых являются следующие: общие - установление формы, размеров и состояния поверхности листа; химические - определение состава и сопротивляемости коррозии; металлографические - исследование макро- и микроструктуры; механические - определение твердости, предела текучести; временного сопротивления разрыву, относительного удлинения и сужения, а также модуля упрочнения; технологические - выявление способности металла к пластической деформации. Более полное представление о пригодности металла для штамповки может быть получено технологическими испытаниями (пробами), под которыми понимается выявление способности листового металла подвергаться пластическим деформациям, аналогичным тем, которые он испытывает в процессе технологической обработки. Наиболее распространенными технологическими испытаниями являются следующие: испытание на срез - для вырубных работ; испытание на перегиб - для гибочных работ; испытание на глубину вытяжки - для вытяжных работ. Испытание на срез Испытание на срез имеет целью более точно установить сопротивление испытуемого материала разделению - срезу штамповочным вырубным (пробивным) инструментом. Испытание обычно производится на обыкновенной универсальной испытательной машине, на которой устанавливается специальный экспериментальный вырубной штамп. При этом фиксируется усилие среза, определяется площадь среза и определяется СР штампуемого материала Данное испытание проводится для материала, идущего для разделительных операций (вырубка, пробивка). Испытание на перегиб. Такое испытание служит для определения способности металла подвергаться изгибу и применяется для листового металла толщиной не выше 6 мм. Сущность этого испытания заключается в том, что отрезанный от листа или ленты образец зажимают в щеках специальных тисков или прибора и перегибают в одном и в другом направлениях на 90° (рис. 1.1). Допускается не более 60 перегибов в минуту (за один перегиб считается загиб на 90° и разгиб на, 90°). Общее число перегибов указывается в технических условиях на материал. Радиус закругления губок r выбирается в зависимости от толщины материала и составляет: 2, 4, 6, 8 и 10 мм. Признаком пригодности материала после выполнения заданного числа перегибов служит отсутствие в месте перегиба расслоений, отслаиваний, надрывов, трещин и излома.  Рис. 1.1 Испытание на перегиб: а - схема испытания; б - последовательность перегибов Данное испытание проводится для материалов, идущих на гибочные операции. Испытание вытяжных свойств. Для установления пригодности материала к вытяжным операциям листовой штамповки производится испытание на выдавливание сферической лунки (по Эриксену), узаконенное как основной вид испытаний для ряда тонколистовых металлов: стальной холоднокатаной ленты, тонколистовой качественной стали, цветных металлов и сплавов и др.  Рис. 1.2 Схема испытаний на глубину выдавливания сферической лунки по Эриксену Сущность испытания на приборе Эриксена (рис. 1.2) заключается в том, что в заготовке 1, вырезанной из испытуемого материала и сильно зажатой между вкладышем 7, и кольцом 2 прижима и матрицей 8 (закрепленной в матрицедержателе 9), выдавливается пуансоном 5, закрепленным в надставке 4 шпинделя 3 прибора, сферическая лунка 10 до момента появления на ней первой трещины. Заготовка устанавливается до упора 6. На приборе Эриксена появление трещины наблюдается в зеркальце, установленном на корпусе прибора. Характеристикой пластичности металла и способности его к вытяжке служит глубина выдавленной лунки к моменту образования трещины и уменьшение усилия выдавливания. Одновременно рассматриваются форма разрыва и поверхность материала в вершине сферической лунки. Оцениваются следующие показатели: глубина вытяжки (высота колпачка) - определяется группа стали по способности к вытяжке: Г – глубокая; ВГ – весьма глубокая; ОГВ – особо глубокая; ВОГС – весьма особо глубокая; СВ – сложная вытяжка. чистота поверхности - гладкая поверхность колпачка характеризует мелкозернистую структуру металла и определяет пригодность металла к штамповке кузовных деталей. При испытаниях может образоваться шероховатая поверхность колпачка («апельсиновая корка»), что свидетельствует о крупнозернистой структуре. уровень анизотропии - разрыв колпачка по окружности указывает на изотропность материала, разрыв в другом направлении свидетельствует об анизотропии и указывает на наличие полосчатой структуры или дефектов прокатки. Чистовая вырубка (пробивка) со сжатием.  Вырубка и пробивка деталей из листового материала вследствие наличия зазора между матрицей и пуансоном дает неровную поверхность среза: часть детали, обращенная к матрице, имеет блестящий поясок (зона среза) с небольшим закруглением в углу; часть детали, обращенная к пуансону, слегка коническую шероховатую поверхность (зона скалывания). Вырубка и пробивка деталей из листового материала вследствие наличия зазора между матрицей и пуансоном дает неровную поверхность среза: часть детали, обращенная к матрице, имеет блестящий поясок (зона среза) с небольшим закруглением в углу; часть детали, обращенная к пуансону, слегка коническую шероховатую поверхность (зона скалывания).Рис. 2.1 Схема пробивки-вырубки и погрешности деталей после штамповки: 1-пуансон; 2-заготовка; 3-матрица; 4-заготовка с пробитым отверстием; 5-вырубленная деталь (ВМ-глубина вмятины, образующейся в начальный момент пробивки-вырубки; (БЛ -высота блестящего пояска; -угол скола) В случае отступления от нормальных зазоров при вырубке (пробивке), на поверхности среза дополнительно получаются завалы, вырывы и значительные заусенцы. Такие неровности и дефекты недопустимы при изготовлении точных деталей, которые должны иметь перпендикулярную, чистую и гладкую поверхность среза по всей высоте детали (отверстия). Наиболее экономичными способами, обеспечивающими выполнение перечисленных требований к штампуемым деталям, в крупносерийном и массовом производстве является зачистка и чистовая вырубка и пробивка. Сущность процесса чистовой вырубки сводится к тому, чтобы возможно максимально увеличить высоту блестящего пояска - вплоть до полной толщины заготовки и свести к минимуму высоту зоны скалывания, имеющую место при обычной вырубке или пробивке. Увеличение высоты блестящего пояска можно осуществить, если скалывающие трещины, которые опережают разрушение, возникнут при большей, чем при обычной вырубке или пробивке, глубине внедрения острых режущих кромок штампа в металл. Это может быть достигнуто или уменьшением деформации вблизи режущих кромок, или увеличением пластичности металла. Увеличение пластичности, а следовательно, уменьшение влияния растягивающих напряжений на процесс деформации, достигается изменением схемы напряженного состояния в зоне резки металла. Чистовая вырубка со сжатием (или с поперечной осадкой) является наиболее совершенным способом получения деталей с гладкой и хорошей повёрхностью среза. При этом способе удельное усилие, передаваемое прижимным кольцом на заготовку, должно быть не менее предела текучести Т штампуемого металла. Для локализации сжимаемых напряжений в очаге деформации на прижимном кольце делают клиновидные ребра для чистовой вырубки материалов s до 3—4 мм, а для более толстых материалов аналогичные ребра делают также и на матрице, профиль которых показан на рис. 2.2. При таком высоком давлении, которое создается со стороны прижимного кольца, в очаге деформации заготовки возникает объемное-напряженное состояние (неравномерное сжатие), повышающее пластические свойства металла, благодаря чему степень деформации до момента начала разрушения металла повышается, а следовательно, увеличивается и высота блестящего пояска, характеризующая шероховатость боковой поверхности отделяемой части металла. Чистовая вырубка со сжатием осуществляется в штампах, устанавливаемых на специальных прессах тройного действия, автономно развивающих усилие вырубки, усилие прижима и усилие проталкивания. Последовательность движения рабочих элементов штампа для чистовой вырубки следующая. Сначала прижимное кольцо 5 прижимает полосу (заготовку) 3 к матрице 2, при котором происходит внедрение клиновидного ребра 4 в заготовку. Затем пуансон 6 вырубает деталь по контуру и заталкивает ее в матрицу 2, преодолевая противодавление контрпуансона (выталкивателя) 1. При обратном ходе заготовка освобождается от прижимного кольца 5, а деталь выталкивается из матрицы 2 контрпуансоном 1 и удаляется из рабочего пространства штампа сдуванием сжатым воздухом при штамповке мелких деталей, а более крупные детали удаляются при помощи автоматически действующего рычажного сбрасывателя. Чистовой вырубкой изготовляются детали из цветных металлов и их сплавов, а также из низко- и среднеуглеродистых марок стали толщиной до 10-12 мм. Шероховатость поверхности соответствует Ra 1,25-0,63 для цветных металлов и Ra 2,5-1,25 для стали по всей толщине материала за один ход пресса. В отличие от обычных штампов режущие кромки матрицы при вырубке и пуансона при пробивке в штампах для чистовой вырубки (пробивки) закругляют радиусом, равным 0,05-0,10 от толщины материала, что улучшает качество поверхности среза. Штампы имеют повышенную жесткость и прочность. Для одновременной чистовой вырубки и пробивки применяется сдвоенный или реверсивный способ вырубки, осуществляемый при помощи специальных штампов совмещенного типа на гидравлических прессах тройного действия  Рис. 2.2 Схема чистовой вырубки со сжатием Р  есурсосберегающая технология изготовления детали №31512-1109138 «Кронштейн крепления воздушного фильтра. Рис. 3.1 Чертеж детали Действующий технологический процесс изготовления детали №31512-1109138 «Кронштейн крепления воздушного фильтра» состоит из следующих операций: Вырубка заготовки на 2 детали Гибка, формовка Разрезка на 2 детали Размеры полуфабриката после вырубки принимаем в соответствии с картой раскроя:  Рис. 3.2 Эскиз полуфабриката после вырубки-пробивки Основным путем повышения эффективности данной технологии является снижение нормы расхода в первую очередь за счет выбора рациональной схемы раскроя металлопроката. В  настоящее время в прессовом производстве ОАО «УАЗ» используется следующая схема раскроя полосы: настоящее время в прессовом производстве ОАО «УАЗ» используется следующая схема раскроя полосы:Рис. 3.3 Действующая схема раскроя полосы Материал – Сталь 08КП Лист 1000х2000 Масса листа – 47,57 кг. Толщина S = 3 мм; Габариты полосы: Боковая перемычка: а=4,5 мм. Междетальная перемычка: в=8 мм. Шаг подачи: t=154 мм. Ширина полосы Вп = 189 мм; Длина полосы Lп = 1000 мм; Коэффициент раскроя ОАО «УАЗ»: Кр=Fд/Вп*t, где Fд – площадь поверхности детали (24911мм²); Вп – ширина полосы (189 мм); t – шаг подачи (154 мм); Кр (УАЗ)= 24911 / (189 * 154) =0,856 (85,6%) Р  ис. 3.4 Действующая схема раскроя листа на полосы Кол-во полос из листа - 10 шт. Кол-во заготовок: из полосы - 6 шт. из листа - 60 шт. Кол-во деталей: из полосы - 12 шт. из листа - 120 шт. Норма расхода на 1 дет.(УАЗ) - 0,396 кг. В целях повышения эффективности предложено использовать ресурсосберегающую схему раскроя, обеспечив уменьшение перемычек [1] Боковая перемычка: а = 3,7 мм Междетальная перемычка в = 3,2 мм Ширина полосы Вп =180 мм+2*3,7 мм=187,4 мм Шаг подачи: t = 146 мм+ 3,2 мм = 149,2 мм  Рис. 3.5 Предлагаемая схема раскроя полосы Эффективность раскроя при использовании ресурсосберегающей схемы раскроя: Коэффициент раскроя (оптимизир): Кр=Fд/Вп*t, где Fд – площадь поверхности детали (24911мм²); Вп – ширина полосы (187,4 мм); t – шаг подачи (149,2 мм); Кр (оптимизир)= 24911 / (187,4 * 149,2) =0,891 (89,1%)>Кр (УАЗ) Количество деталей из одной полосы: 1000/149,2 = 6,7шт., принимаем 6 Кол-во полос из листа - 10 шт. Кол-во заготовок: из полосы - 6 шт. из листа - 60 шт. Кол-во деталей: из полосы - 12 шт. из листа - 120 шт. Норма расхода на 1 дет.(опт.) - 0,396 кг. = Норма расхода на 1 дет.(УАЗ) С целью уменьшения нормы расхода изменяем схему раскроя листа на полосы с поперечной на продольную:  Рис. 3.4 Предлагаемая схема раскроя листа на полосы Ширина полосы Вп = 187,4 мм; Длина полосы Lп = 2000 мм; Кол-во полос из листа - 5 шт. Кол-во заготовок: из полосы - 2000/149,2 = 13,4 шт., принимаем 13 шт. из листа - 65 шт. Кол-во деталей: из полосы - 26 шт. из листа - 130 шт. Норма расхода на 1 дет.(оптимизир) - 0,366 кг. < Нр(УАЗ) В результате оптимизации схем раскроя полосы и листа получаем следующие результаты: Увеличение коэффициента раскроя на 3,5%: Кр (УАЗ) – 85,6% Кр (опт.) – 89,1% Уменьшение нормы расхода на 0,03 кг (на 7,5%): Нр (УАЗ) = 0,396 кг Нр(опт.) = 0,366 кг Список используемой литературы: «Справочник конструктора штампов» под редакцией Л.И. Рудмана, издательство «Машиностроение» , 1988 г. |